突出矿井近距离煤层联合开采一面三巷布置探索与实践

2021-04-01刘东亮

刘东亮

(太原华润煤业有限公司,太原 030000)

工作面巷道布置是否合理直接影响到生产效益以及生产安全。原相煤矿为煤与瓦斯突出矿井,且02#和2#煤层均为近距离煤层,02#煤层工作面回采期间瓦斯涌出以下邻近层为主。传统的U型巷道布置方式,上位煤层工作面开采后的遗留煤柱对下位煤层巷道矿压影响很大,而采用“一面三巷”的巷道布置方式[1]配合沿空留巷技术,则可以实现无煤柱开采[2],保证顶板安全;且通过在2#煤层布置的瓦斯治理巷进行打钻抽采,能够保证有充足的时间治理下邻近层的瓦斯[3]。同时,“一面三巷”的巷道布置能够实现一巷多用,降低掘进量,保证矿井生产接续,且工作面采用Y型通风,能够解决上隅角瓦斯治理的难题。

本文重点研究下位煤层瓦斯治理巷的布置方式,采用FLAC3D 5.00软件对近距离煤层应力场演化规律[4-5]进行分析,确定合理的巷道空间位置及合理掘进时机。

1 工程概况

原相煤矿为煤与瓦斯突出矿井,设计生产能力90万t/a,现开采02#和2#煤层,02#煤层平均厚度1.64 m,2#煤层平均厚度1.83 m。2#煤层位于02#煤层下方,层间距平均6.5 m左右,两层煤联合布置,其中02#煤层作为保护层先进行开采。02#和2#煤层煤种均为低中灰、特低硫、低磷、高发热量、中等可选焦煤,为稀有煤种。

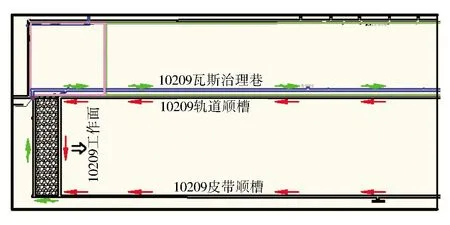

10209回采工作面位于井田南部一采区,北部为02#煤层10207采空区和2#煤层10209瓦斯治理巷,南部目前无采掘活动,西部为矿界,工作面走向长975 m,倾向长204.5 m,煤层厚度1.6~2.0 m,见图1。

图1 10209工作面布置图Fig.1 Layout of No.10209 working face

02#煤层基本顶为3.65 m的粉砂岩,直接顶为2.4 m的砂质泥岩,直接底为1.75 m的细砂岩,基本底为2.7 m的砂质泥岩。2#煤层基本顶为2.0 m的砂质泥岩,直接顶为2.3 m的泥质砂岩,直接底为0.69 m的粉砂岩,基本底为1.36 m的砂质泥岩。工作面布置采用“一面三巷”“两进一回”的布置方式,包括两条02#煤层巷道(10209皮带顺槽、10209轨道顺槽进风),一条2#煤层巷道(10209瓦斯治理巷回风)。

2 联合布置巷道合理位置选择

采用“一面三巷”布置方式,下位煤层巷道易受动压影响,产生围岩变形量大,维护困难,甚至出现报废及无法使用的情况,缺乏相应的定量指导数据。

2.1 10209瓦斯治理巷道布置原则

由于矿井生产相对集中,当02#煤层10207工作面回采结束后,需在采空区不断压实的状态下,在下位沿2#煤层布置10209瓦斯治理巷。该巷道届时将发挥三方面用途:作为底抽巷,服务于上位10209工作面的瓦斯抽采;服务于下位1209工作面的瓦斯抽采;作为轨道顺槽,服务于1207工作面。这三方面用途要求10209瓦斯治理巷要能够维系较长的服务年限,因此良好的空间定位才能便于长时间服务的顶底板维护。

2.2 数值分析模型的建立

采用FLAC3D 5.00软件对近距离煤层应力场演化规律进行模拟,建立的数值模型能够容纳两个回采工作面和受其回采动压影响的深部岩体的范围,并考虑一定的边界效应,故将模型尺寸确定为400 m×400 m×80 m的长方体。模型中各层位的厚度与实际岩层厚度比为1∶1。模型的顶部实际为K4含砾粗粒砂岩的上覆中粒砂岩层。根据岩层等效载荷计算公式可知γ=0.025 MPa/m,因此需要对模型顶部施加18.0 MPa的垂向均布载荷,且该垂向应力随埋深增大而增大。模型底部和四周为固定位移边界,顶部为自由边界。

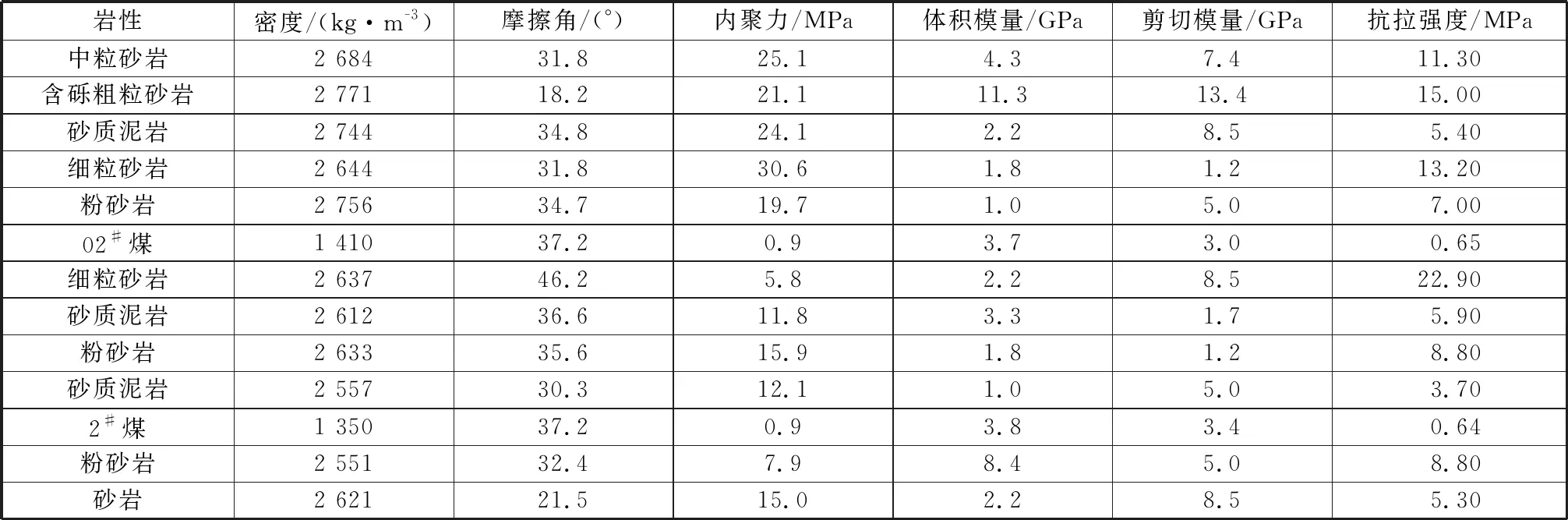

表1 数值模型煤岩体物理力学参数Table 1 Physical and mechanical parameters of numerical model of coal rock mass

2.3 瓦斯治理巷空间位置确定

根据近距离煤层开采下位回采巷道位置选择的基本原理,10209瓦斯治理巷布置在10207工作面采空区下方,并应尽量增大与10209工作面的水平距离。但是随着错距增大,瓦斯抽采钻孔的工作量及抽采难度增大,而错距过小将会导致掘进及后期维护过程中的困难增大。

为了确定瓦斯治理巷的空间位置,首先在2#煤层内圈定长24.0 m,高2.4 m的矩形块段作为可能布置瓦斯巷的区域,以便对应力分布特征及岩体塑性破坏区域进行研究。按照理想化假设,在数值模型中10207工作面回采结束,且采空区的压实过程由剧烈下沉变为趋于稳定时,再行回采10209工作面,观察瓦斯巷待选区周围岩体的应力分布情况,以避开应力增高区为原则,对下位煤层瓦斯巷的空间位置进行初选。从图2可以看出,待选区靠近10209工作面的区域位于应力升高区,巷帮及底板的应力增高系数约为1.30,因此应将该区域排除。图中所示的初选位置均位于压应力降低区,且该区域岩体未发生塑性破坏。

(a)垂向应力分布云图中的巷道初选位置

(b)初选位置区域的塑性区分布图2 瓦斯治理巷初选位置示意图Fig.2 Schematic diagram of the primary location of gas control roadway

通过分析数值模型内测点记录的数据,可以定量反映出该区域岩体内的应力演化规律。两应力测点分别位于图2中位置初选区域顶部和帮部的中心点,坐标为(324,290,25)和(324,290,24),分别记录两测点的垂向和水平应力,结果如图3所示。

(a)顶板测点垂向应力变化曲线

(b)帮部测点水平应力变化曲线图3 测点应力变化曲线Fig.3 Stress curves of measuring points

图3(a)显示,测点处的垂向原岩应力(压应力)约为19.0 MPa,随着数值运算步数增多,工作面超前应力场的影响范围逐渐增大,使得该测点处的岩体应力重新分布,并出现了轻微拉应力,放大后的图像显示最大拉应力值约1.0 MPa。根据现场采集煤岩样本的力学测试结果可知,2#煤层顶板砂质泥岩的拉应力约为2.12 MPa,所以该区域出现的拉应力不会对巷道顶板造成明显影响。最终,测点处岩体内拉应力值平衡在0.7 MPa左右。对于图3(b),测点处的水平应力(压应力)约为10.0 MPa,与上一测点处的应力演化规律相似,帮部测点水平应力由压应力变化为拉应力,峰值约1.0 MPa,最终值约0.7 MPa。对于测点的应力演化规律分析,进一步印证了模拟分析得到的结论,即可将10209瓦斯治理巷布置在图2所示的初选位置内,对应的实际空间位置为巷道中心点与上位10209轨道顺槽中心点水平距离大于12 m处。

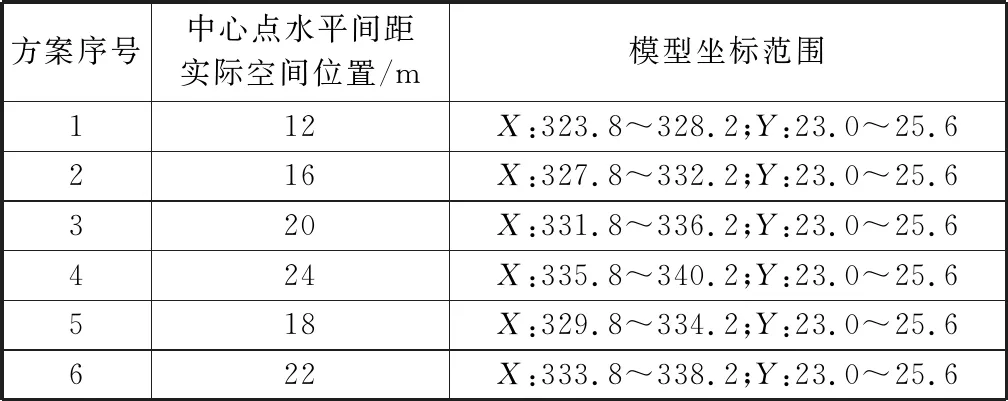

基于空间位置初选的结果,设计了不同的巷道空间位置方案(表2),分别采用数值模型进行计算,通过对比图像与测点数据,筛选出最优方案,从而确定10209瓦斯治理巷对应的实际空间位置。

表2 各方案对应的实际空间位置与模型位置Table 2 The actual position and model position of plans

对以上分析结果进行汇总,以巷道围岩变形量为评判指标,确定最优空间位置方案。将以上6种方案的巷道围岩变形量通过ORIGIN软件绘制在同一图像上,从而形成直观对比,巷道顶板及帮部变形演化曲线如图4所示。

(a)顶板变形量曲线

(b)巷帮变形量曲线图4 瓦斯巷围岩变形量曲线Fig.4 Deformation curves of surrounding rock in gas roadways

对比各方案发现,随着下位煤层10209瓦斯治理巷与上位轨道顺槽的水平距离增大,巷道的顶板下沉量及两帮移近量呈现递减趋势。随着水平错距在20 m(方案3)的基础上进一步增大,顶板下沉的减小趋势逐渐变缓。产生这种现象的原因,一方面根据下位煤层回采巷道布置理论与现场经验,进一步增大水平错距,有利于增加10209瓦斯治理巷的围岩稳定性;另一方面受经济因素制约,水平错距进一步增加将加大瓦斯抽采钻孔的钻进长度及抽采难度。因此,将方案3作为10209瓦斯治理巷的空间布置方案较为适宜,此时该巷与上位10209轨道顺槽水平中心距为20 m。

3 瓦斯治理巷掘进合理时机选择

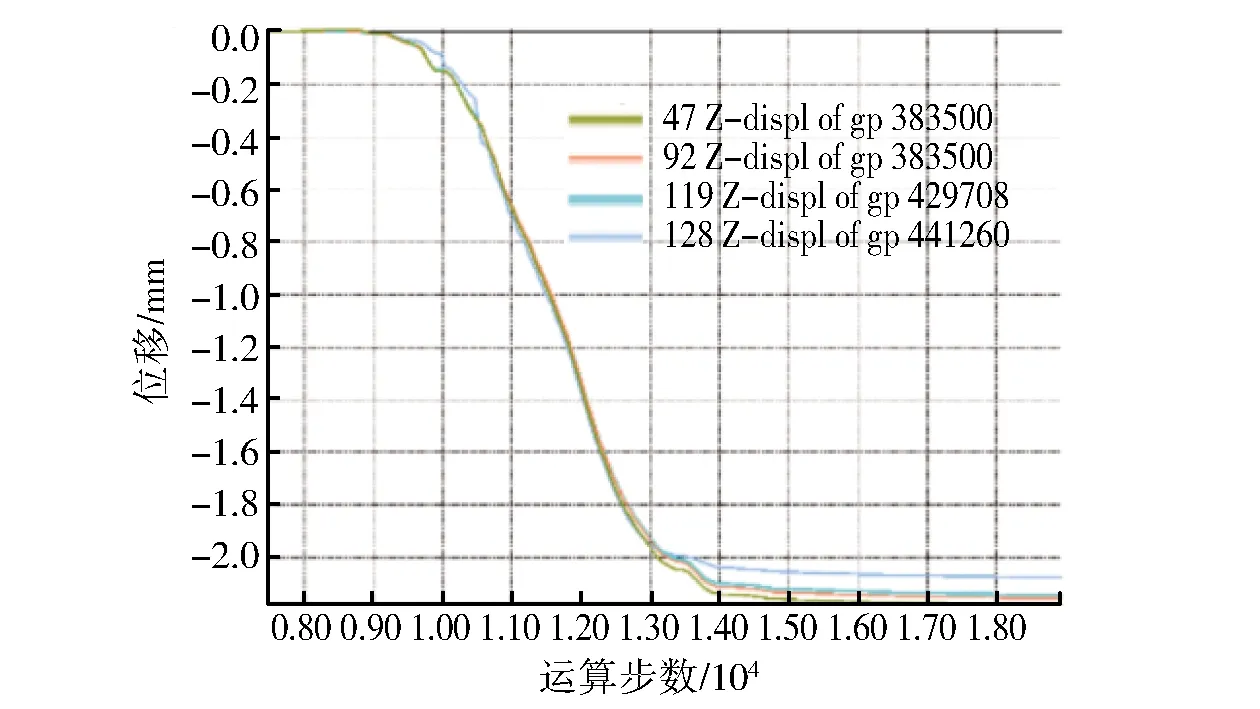

在进行下位煤层10209瓦斯治理巷掘进时机研究时,仍采用数值模拟和理论分析为主的研究手段。在10207工作面上方两个区域内布置测点,测点1-4位于10207工作面中部的正上方,测点5-8位于瓦斯巷正上方;第一层测点(1和5)位于直接顶砂质泥岩内,第二层测点(2和6)位于细粒砂岩顶部,第三层测点(3和7)位于粉砂岩顶部,第四层测点(4和8)位于K4含砾粗粒砂岩中部。以上全部测点主要对10207工作面回采过程中覆岩在垂直方向上的位移及应力进行记录,并自动生成时步-位移和时步-应力变化曲线。通过不同测点之间的对比,找到工作面覆岩达到最大下沉值并趋于稳定的最长运算时步,建立模型时步与真实时间的对应关系,并通过计算将采空区稳定时步换算为真实时间,从而确定巷道的最短安全掘进时间。10207工作面上方各测点处的位移变化曲线,如图5所示。

(a)测点1-4位移变化曲线

(b)测点5-8位移变化曲线图5 测点位移-时步曲线Fig.5 Curves of displacement-time step of measuring points

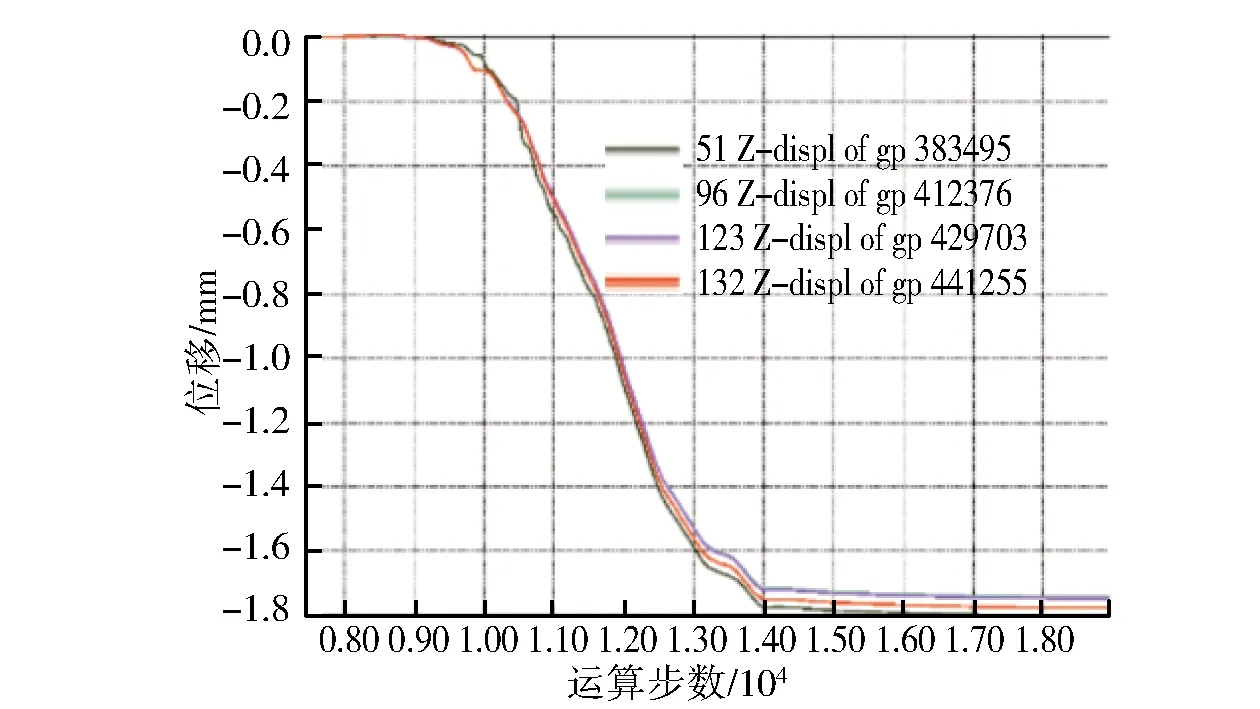

测点1-4依次对应于图5中编号47、92、119和128所示的曲线。从图中可以看出,工作面上覆各岩层产生协调下沉,且速度近乎相同,因此选择下沉量最大的顶板测点1做进一步分析。测点5-8依次对应于图5中编号51、96、123和132所示的曲线,该区域测点与1-4有着相似的规律,不同的是,由于该列测点中最上方的8号测点位于模型上表面移动盆地的边缘,导致其在垂直方向上产生了比煤层顶板更大的位移,但小于中层覆岩。同样,选择下沉量最大的顶板测点5与测点1在应力变化规律上进一步对比,如图6所示。

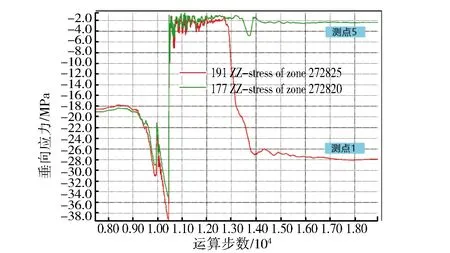

图6 测点1和5的垂向应力变化曲线Fig.6 Vertical stress curves of No.1 and No.5 measuring point

测点1和测点5在工作面回采至该区域前后有着近乎相同的应力变化。随着工作面经过后的顶板覆岩破碎下沉,二者演化规律开始呈现明显的差别。测点1所在的工作面中部顶板率先产生应力突变,压应力增大至27.0 MPa。但两测点处的应力均在模拟计算的第15 000步逐渐趋于定值,表明此时采空区顶板由剧烈下沉逐渐趋于平缓,此时在下位2#煤层中掘进10209瓦斯治理巷较为合理。鉴于模型从第7 450时步开始计算,因此可以将巷道掘进的最短安全时步定为7 550。

根据前期在10207瓦斯治理巷的实测数据以及模型的计算结果,可以认为数值模拟中的2 750步近似等价于真实时间的38 d。由于10209瓦斯治理巷最短安全掘进时步为7 550,经计算得到掘进该巷道的最少时间间隔为104 d。

4 巷道稳定性分析

在保持原巷道(10207瓦斯治理巷)支护参数的情况下,在10209瓦斯治理巷布置一段位移测站。距巷道开口325 m处开始,每隔30 m布置一处位移测站,共布置6组测站,测站编号依次为B1~B6,测站布置情况如图7所示。

图7 测站布置平面示意图Fig.7 Layout of measuring points

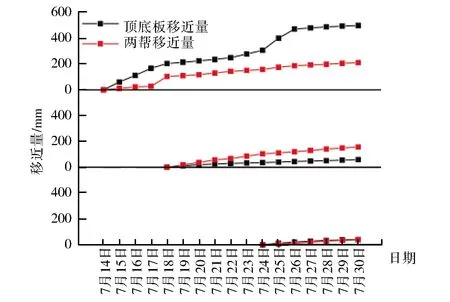

通过ORIGIN数据分析软件进行绘图处理,得到巷道顶底板及两帮移近量随时间的增长曲线,如图8所示。

(a)B1-B3测站

(b)B4-B6测站图8 巷道围岩移近量增长曲线Fig.8 Convergence growth curves of surrounding rock in roadways

经分析,相比于原10207瓦斯治理巷,本次研究的10209瓦斯治理巷围岩变形量得到极大的改观,取得了良好的效果。

5 结论

针对原相煤矿02#煤层工作面“一面三巷”布置方式存在的技术难点,通过数值模拟与现场实测对下位煤层巷道布置进行了分析,结论如下:

1)通过不同空间位置的对比,确定了10209瓦斯治理巷的最优空间位置,以及与上位10209轨道顺槽中心点的水平间距为20 m。

2)通过监测数值模型中测点的位移和应力变化量,得到了10209瓦斯治理巷的最短安全掘进时步为7 550,并通过数值模拟及现场实测反演结果,建立了模型时步与真实时间的对应关系,计算得到了瓦斯巷的最短安全掘进时间为104 d。

3)从整体上看,10209瓦斯治理巷的围岩稳定性较好,验证了所研究的空间位置、掘进时机的科学有效性。

4)原相煤矿10209工作面“一面三巷,Y型通风”的布置方式有效解决了工作面回采期间上隅角瓦斯治理的难题,并实现了10209瓦斯治理巷的一巷多用,降低了巷道掘进率,节约了成本,保证了正常的生产接续。