仪表板超薄表皮注射成型工艺优化研究

2021-03-31杨燕燕向良明周淑渊

杨燕燕,成 薇,向良明,周淑渊

(泛亚汽车技术中心有限公司,上海 201201)

1 引言

随着汽车行业的不断发展,汽车内饰在追求高品质豪华感的同时,也有很大的成本压力,表皮成型工艺对于软质内饰件(汽车的仪表板,门饰板等)的覆皮,是一种不可缺少的工艺。有很多汽车内饰件需要使用表皮成型技术,例如仪表盘、手套箱、门饰、储物箱、扶手等。表皮塑件的成型有多种形式,有通过采用现成的表皮卷材裁切而成,也有通过模具成型的方式获得。

2 表皮成型工艺

2.1 传统表皮成型工艺

在表皮成型的方式中,搪塑成型和IMG真空成型是目前表皮成型市场的主流趋势,其中欧系车仪表板大部分采用PVC搪塑成型,日系和韩系车仪表板多数采用IMG 真空成型,而目前奔驰、路虎等大部分高端车型则主要采用真皮包覆的形式。

(1)搪塑成型。搪塑成型技术工艺简单,是目前应用较广泛、较成熟的汽车内饰件覆皮工艺技术。搪塑生产工艺是把带有皮纹的成型模具(一般使用镍制外壳)进行加热,在模具与搪塑粉箱连接后旋转或旋转和加热同时进行,搪塑粉箱内的原料粉末靠自重落入模具中融化,在热模的表面形成一层带皮纹的且形状与模具一致的表皮,之后取下粉箱,再待模具冷却后取下制得的表皮。搪塑成型的材料主要使用PVC(聚氯乙烯)、TPU、TPO 等。目前在中国的汽车行业内,PVC 搪塑表皮成本低廉,被广泛应用在各种中高档车型的仪表板上,几乎超过90%的中高档车型采用了PVC材料,但PVC的环保方面的不足及低温脆性一直为行业内人士所诟病。

(2)IMG(型腔真空成型)。IMG成型技术,是使用刻有皮纹图案的型腔,将不带皮纹的膜料在模内成型出内饰件形状的带皮纹的表皮,或者在成型出带皮纹的表皮后在机器的同一工位将该表皮真空吸附在基材上,从而生产出所需的零件。目前越来越多的厂家在IMG 成型时采用TPO 的表皮。由于TPO 片材的表面是没有皮纹的,所以要在TPO 的表面制造皮纹,就要在吸塑过程中通过吸塑而成型在表皮上。

目前常用的这两种表皮成型方法都有一定的局限性,专有设备、工序复杂、周期长、价格昂贵。尤其是这两种表皮成型工艺所使用的模具是一种镍壳模具,这种模具至今仍被国外技术垄断,是一项无法突破的技术壁垒。

2.2 表皮注射成型工艺

在这种情形下,结合常规的注射成型工艺与表皮粒子材料,提出采用将表皮粒子熔融至一定温度之后,利用成型机压力驱动注射成型的一种表皮注射成型方法。不同于上述传统的表皮成型工艺,主要为利用现有的注射成型设备,在不产生额外设备费用的前提下,生产黏性更大、尺寸更大、厚度更薄的弹性体。

传统的弹性体塑件在汽车上使用较少,其塑件厚度一般为2.0~3.0mm,例如杯托垫等,本论文研究的薄壁塑件设计壁厚为0.9mm,使用这种注射成型方法制造薄壁表皮的工艺目前尚未在量产车上大量使用。

3 研究对象

仪表板表皮作为汽车内饰最主要的部件,是提升内饰高品质感的重要组成部分,往往覆盖整个仪表盘,也是汽车塑件中最大的表皮类塑件。传统的通过成型获得的仪表板表皮塑件厚度多为1.0~1.2mm。

本文的研究对象外形尺寸为(见图1):1,472×99×72mm(BLB56667),设计壁厚为0.9mm,相对均匀,属于极大又极薄的塑件类型。

图1 仪表板表皮

4 超薄表皮注射成型设计

4.1 结构设计

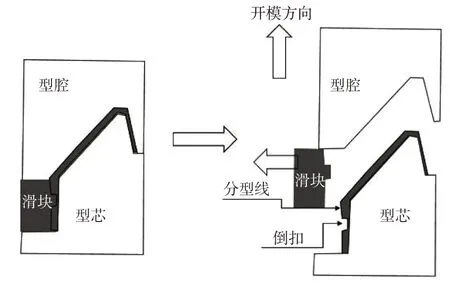

一般的塑件设计时,默认状态下开模之后塑件留在型芯侧,如果定模侧有倒扣,需要在定模侧设置滑块(slide),这样在塑件定模面会有一条很明显的分型线,如图2所示。

图2 常规塑件设计

而通常仪表板表皮塑件的边界环境复杂,定模侧面会有较多的倒扣产生。如定模面有分型线,则会严重影响仪表板表皮的感官质量。为此,本文在进行表皮塑件可行性分析时,确定表皮塑件倒扣的部分不做滑块处理,残留在模具的定模侧,在一定的壁厚范围内对塑件倒扣部分做增加肉厚处理(见图3)。由于较厚的壁厚会引起缩印,影响外观品质,所以要根据塑件的材料性能、成型条件,平衡壁厚避免缩印的发生。

图3 表皮注射成型塑件设计

根据上述原理,设计其特有的塑件断面如图4所示。

图4 表皮板表皮结构设计

4.2 高流动性材料

一般大型塑件的壁厚在2.5mm左右,壁厚最薄的塑件也在1.8mm 以上。本文研究的塑件厚度0.9mm。模具腔体空间薄至0.9mm,树脂流动的阻力会急剧增加。为了塑件的成型性,选在材料时需要选择高流动性的材料,则需要降低材料的粘度,还需要平衡表皮硬度等机械性能。本工艺用于薄壁注射成型工艺材料,常规的材料难以实现,本工艺选择TPE,为了通过薄肉注射成型实现大件的安装面板表皮具有高流动性,为了达到某些部件要求性能,研究设定了满足生产性能和性能要求的材料开发目标值。

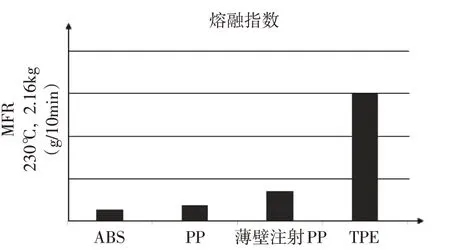

MFR 指数为熔体流动速率,原称熔融指数,其定义为:在规定条件下,一定时间内挤出的热塑性物料的量,也即熔体每10min通过标准口模毛细管的质量,用MFR 表示,单位为g/10min。MFR 指数是标识材料流动性的一个重要指标。图5所示是不同材料的熔融指数,从图5可以看出,选择的注塑TPE材料的熔融指数远远高于常规的PP、ABS 材料,以及用于薄壁注塑PP材料。

5 超薄表皮注射成型工艺优化

5.1 填充分析优化

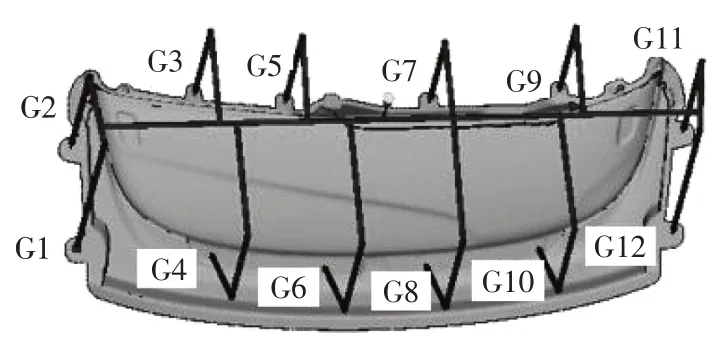

本文研究的这种超大又超薄的表皮塑件,不同于普通塑件。如果是普通注射成型材料,若其流长比为250mm,这长度为1,472mm 的塑件可采用6~8 个浇口较为适宜。但是本塑件虽然已经选取了流动性相对较高的材料,但是TPE材料在0.9mm的腔体内流动,所受的阻力依然极大,是否可以较好的填充满塑件以及降低注射压力,依然是成型面临的首要问题。增加浇口数量以及增加浇口部位的尺寸是保证填充降低压力采取的主要措施。在前期分析中,通过分析不断优化,最终选取了14点的浇口方案,如图6所示,不仅为了保证TPE材料快速均匀的填充进塑件腔体,而且为了保证塑件表面没有影响外观质量的熔接痕。在浇口设计上采用热流道顺序阀的方式,浇口直径为φ5.0mm,如图7所示。由于浇口无法直接点在塑件的外观面上,所以本塑件浇口中的G4、G6、G8、G10所在的位置为塑件后期需要剪切的部位,其余浇口均布置在塑件的外围。

图5 不同材料的熔融指数

图6 浇口位置

图7 浇口

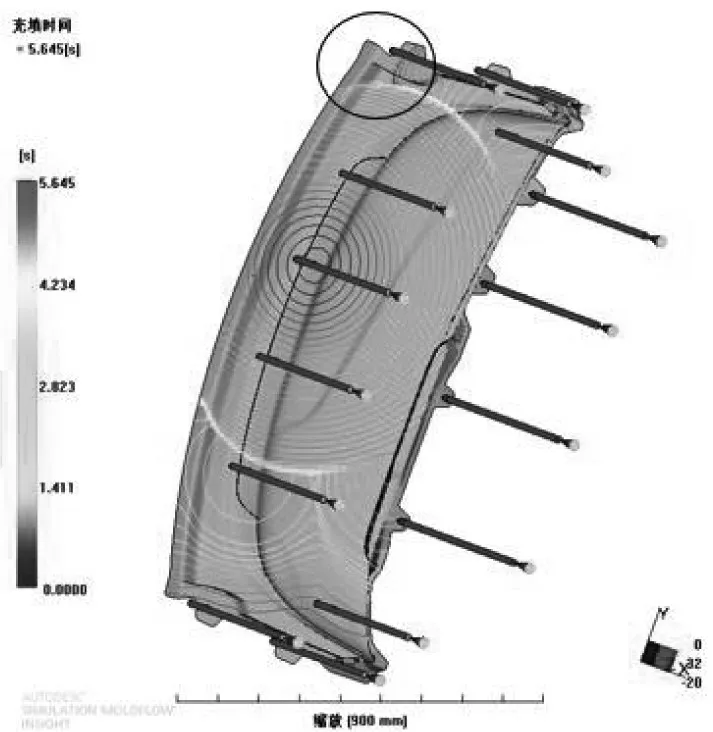

为了保证塑件填充、流动平衡、压力均匀,研究分析了两种不同的浇口开启方案:方案一,从塑件的中间向两侧推进,首先打开G6,再顺序打开其他浇口,如图8所示;方案二,从塑件的一侧推向另外一侧,如图9所示;从图8、图9的等值线结果可以看出,方案一存在压力大,打不满的风险,图示区域内等值线显示填充时存在滞留和竞流,塑件大面有色差风险;另外其他大面区域也存在流动不均匀平衡的问题。而方案二则相对等值线均匀,不存在打不满压力大的风险。经过分析,最终选择方案二,采用从塑件的一侧向另一侧推进的原则,G1 首先开启,然后依次打开G2、G3等浇口;G11、G12作为料流末端的保压用浇口。

图8 浇口开启方案一

图9 浇口开启方案二

实际试模中,采用上述的浇口方案二,使用2,500t 的注塑机,设定注塑压力为100~110MPa,得到图10所示的仪表板表皮,塑件饱满无飞边,无明显熔接线,无锁模力不足,压力过大的现象。

5.2 壁厚与注塑压力

TPE是一种弹性体材料,材料特性决定其在出模冷却之后有一定的膨胀率,设计厚度为0.9mm表皮的实际厚度会随着材料膨胀率的变化而变化,所以对于表皮注射成型实际塑件的壁厚控制尤其重要。

针对该塑件,进行了3 轮(Round 1、Round 2、Round 3)的试模验证,其中Round 1与Round 2的主要区别在浇口方式,一种为开放式,一种为顺序阀;Round 2与Round 3都采用顺序阀,其区别在模具温度/材料温度/顺序阀时间等工艺参数的调整如表1所示。

表1 试模工艺参数调整

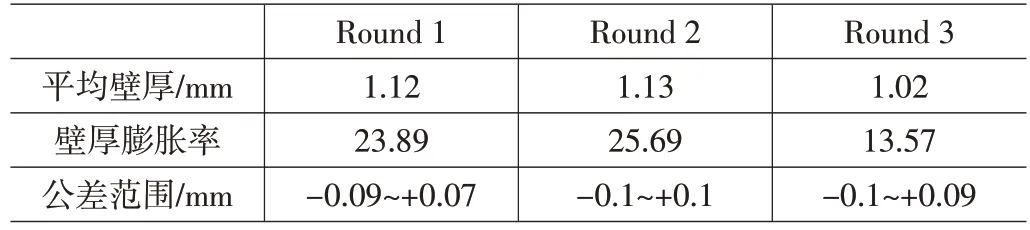

经过试模得到实际样件后,对Round 1、Round 2、Round 3 的样件取点进行壁厚测量,得出Round 1、Round 2、Round 3 塑件的壁厚相关参数如表2 所示,以及各个塑件的壁厚分布散点图如图11 所示,从中可以得出:

表2 壁厚试模验证表

图11 壁厚分布散点图

(1)Round 1/2/3壁厚的趋势基本一致,Round 3平均值为1.02mm,壁厚膨胀率明显优于Round 1、Round 2。

(2)工艺参数对塑件壁厚的影响很大,仅调整工艺参数,壁厚的变化范围约0.11mm。

(3)表皮塑件的壁厚公差范围大于普通PP塑件。

由上还可以得出,工艺参数中的注射压力是影响实际塑件壁厚的主要因素。Round 3调整浇口针阀开启及关闭顺序及时间,获得了较小且平衡的注塑压力,从而获得了最优塑件。根据试模数据,可以得到注射压力与壁厚的关系如图12所示,随着注射压力的增大,塑件壁厚膨胀率会越大,从而导致塑件壁厚增大。为获得较好的塑件壁厚,在填充过程中,需要确保塑件所有部位的压力不高于110MPa。

图12 壁厚膨胀率与注塑压力的关系

6 塑件实验验证

采用上述优化方案,实际试模生产出仪表板超薄表皮,并针对该塑件进行了子系统需求的各项试验。其中,对表皮质量要求较高的气囊弱化试验中,尚未出现塑件不良现象。图13所示为气囊弱化后的仪表板表皮塑件状态。

图13 气囊弱化后的仪表板表皮

7 结论

采用新型注射成型工艺成型出仪表板超薄表皮,并通过结构优化设计、材料选择、基于虚拟模拟的流动分析、以及后续的实际试模等,对其成型工艺及疑难问题进行总结研究。试验验证,超薄表皮具有良好的可制造性,可满足试验要求。对类似塑件的量产可行性具有一定的指导意义。