卡车立柱外板侧整形模结构设计

2021-03-31姜万琪徐粱志彭宗军

刘 焱,吴 杰,姜万琪,汪 鑫,徐粱志,肖 爽,彭宗军

(湖北齐星模具制造股份有限公司,湖北随州 441300)

1 立柱外板风挡玻璃前缘侧整形状及成形方案分析

立柱外板是驾驶室最关键的零部件之一,制件有外形尺寸较大:1,686×300×207mm),而且外形曲面复杂使其冷冲压成形工序极其复杂,与驾驶室的许多零部件都有装配关系(见图1)。立柱外板的外形尺寸精度会影响其与侧围外板、前围内外板、车门内外板和前挡风玻璃等驾驶室外覆盖件装配的密封性。在产品设计时,在保证足够的承载力的情况下对立柱外板的宽度进行优化,使得驾驶员的视野更加宽阔,可以有效的提高驾驶的安全性,但这样一来,就增加了模具设计的难度。

图1 立柱外板俯视图

因为以上这些原因,侧整形就成为立柱外板的成形工艺中最重要的工序之一,成形时要求定位支撑可靠,无变形,无起皱,成形后表面光滑无褶皱,整形后要求制件退出方便。由于该部断面特别狭窄,侧整行程又大,而且需要侧整出两个台阶(18.3mm),因此材料收缩十分严重(见图2),这也是设计难点所在。

图2 立柱外板侧整形工艺图

虽然目前还有子母斜楔,倾斜与转向复合斜楔和旋转斜楔、双向运动结构的斜楔等,我公司也有应用的实例,但由于其结构复杂,调整困难,制造成本高等,应用的概率较小。通常使用的侧整形模具结构如图3所示,活动凸模采用局部支撑结构,保证了侧整时有足够的压料面积,为了取料方便,压料面内侧设置了一条很宽的悬空带,能够保证活动凸模收缩时不与制件相撞。该悬空带是为了保证活动凸模收缩时不与制件相撞而设置的。

该模具结构虽然已经在行业内广泛使用,但该结构仍然存在一定的缺陷。在生产时,局部悬空会导致制件成形时定位不稳定,同时制件会产生局部变形,制件精度难以得到保证。因此对模具结构进行探索,寻求优化方法来克服上述的不足。

图3 目前常用的侧整形模具结构

2 立柱外板侧整形新型复合斜楔结构设计

对于立柱外板的侧整形工序,选择采用了新型复合斜楔结构设计,即开模时,活动凸模处于收缩状态,放上工序件后,镶块的凸型可以保证定位的准确性;合模时,滑车将活动凸模扩张到位,然后压料芯压料,最后侧整凹模进入固定凸模的凹槽内完成侧整形,侧整时制件全型支撑,可以避免由于支撑不佳而产生的微量变形,从而达到提高侧整形质量的目的,如图4所示。

图4 斜楔断面

3 模具结构及工作过程

模具结构如图5、图6所示,包括上模和下模。上模包括:上模座1、上压料板2、侧整凹模3、氮气弹簧4、斜楔底座5、导板6、平衡块7、斜楔弹簧8、导向腿9、斜楔中滑块10;下模包括:下模座11、外导板12、斜楔驱动器13、斜楔导板14、侧整凸模15、活动凸模16、斜楔氮气弹簧17、扩张斜楔18、导腿凹槽19等。其特征在于:上模座1 下方中间型腔安装压料板2,压料板2的四周用导板与上模座保持滑配合,压料板和上模座之间安装有氮气弹簧4,在压料板2的左右侧,侧整凹模3固定在斜楔中滑块10上,上模座1中间安装斜楔底座5,下模座11 左右各固定着一个侧整凸模15,中间安装有两个扩张斜楔18,其上方是斜楔滑车上的活动凸模16,两个凸模之间用导板导滑,成形时支撑着立柱内型,活动凸模16 安装在水平运动的扩张斜楔18 上。模具打开时活动凸模16 处于收缩状态;模具闭合时活动凸模16是处于扩张整形状态。

图5 模具结构

图6 侧整形模具打开状态

模具的创新点在于,把原来的活动凸模分成侧整凸模和活动凸模两个部分,固定凸模安装在下模座上,部分支撑着制件,活动凸模在侧整凸模侧方上下移动,上移时侧整形,下移时取件,从而解决了制件的成形时产生形变和准确定位的问题。

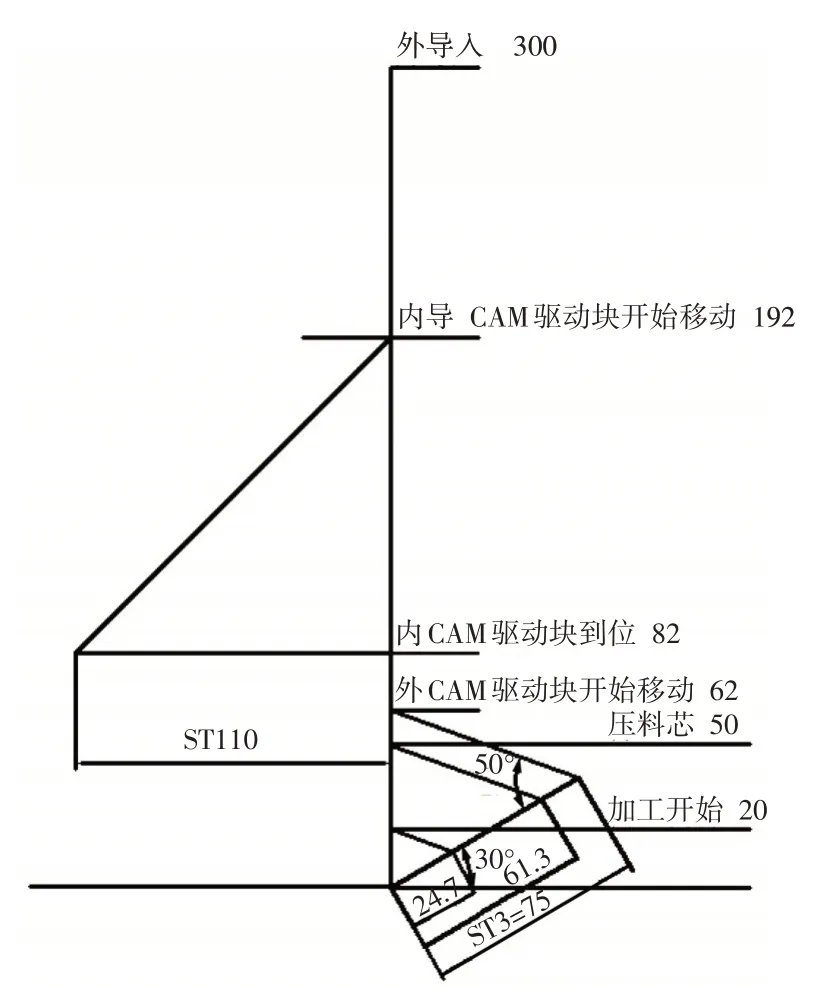

模具工作过程:机床滑块带动上模上行,模具打开,斜楔中滑块10在斜楔弹簧8的弹力作用下带动侧整凹模3与活动凸模16分离,接着斜楔驱动器5与扩张斜楔18分离,扩张斜楔18侧移使活动凸模16下移到原始位置,然后放入上序生产制件,工序件准确定位;上模向下移动,斜楔驱动器5 驱动扩张斜楔18 将活动凸模16 推送到预定位置,接着斜楔中滑块10 在斜楔驱动器13 作用下斜向上移动推动侧整凹模3 与活动凸模16闭合,侧整形工序完成。模具斜楔行程图如图7所示。

图7 模具斜楔行程图

4 结束语

卡车立柱外板侧整形工序,由于整形深度深,材料收缩量大,局部褶皱严重是其常见的缺陷。另外,由于该处既窄又深的半封闭形状,如何保证在全型面支撑的情况下,实现退件取料,一直是一个设计难点。本文介绍的这种新型复合斜楔结构,不仅可以解决材料收缩量大引起的局部褶皱,而且由于实现了型面全支撑,制件定位变得稳定,制件质量得到了大幅度的提升。该模具现在已经投入批量生产了,至今没有发生任何故障。