薄板超深拉伸模设计

2021-03-31陈伟平高彦荣张玲玲李阳平

吕 强,陈伟平,高彦荣,王 斌,张玲玲,李阳平

(陕西黄河工模具有限公司,陕西西安 710043)

1 引言

进入21世纪以来,随着生产力水平的提高,各种新技术新工具的发展和应用越来越广泛。重型汽车作为重要的交通运输工具在我国的基础建设中应用十分普遍。各种新技术的发展促使汽车制造行业中出现了许多新材料、新工艺、新技术以及汽车轻量化等要求。地板通道内罩作为重型汽车驾驶室的一部分,尺寸大小、造型形状、材料应用等也在不断发展。人们对重型汽车的运输能力、舒适度、外观造型等要求越来越高,驾驶室的造型和尺寸相比以前也美观、高端大气了不少。与之匹配的零部件也变得更大、更高、更薄,而且材料性能也需要发挥得更加充分。因此,对于板料薄、外形大、高度高类的制件进行批量制造时,生产工艺的设计和模具的开发制造就具有十分重要的意义。

2 制件介绍及工艺开发流程

图1所示为某重型汽车驾驶室上的制件——地板通道内罩,材料为DC06,厚度为0.9mm。制件尺寸为:1,216.2×496.2×455.5mm。经过多次经验分析,此制件成形难度大,该制件外形大、拉伸深度深,超过450mm,拉伸难度较大,拉伸过程容易开裂、起皱。长宽比2.45,高宽比1:1。初步分析,成形需要2 次或3次拉伸。

图1 地板通道内罩数模

通过制件分析可知,前方的空缺是一个可以利用的好情况,完全可以改变材料流向以及局部流速,由此,提出了大胆的建议,利用前方空缺的特点,可使其一次成形。使用CAE软件Autoform R7的功能做出一次拉伸成形的工艺流程。

经过反复讨论和论证,将地板通道内罩开发的冲压工艺流程内容确定为:下料→拉伸→一次修边→二次修边+侧修边→翻边整形,如图2所示。

在整个冲压生产工艺流程中决定制件质量的关键因素为拉伸模型面的工艺造型和模具的设计开发。拉伸工艺造型的优劣直接影响着制件质量的好坏和性能的发挥,现代技术手段常采用CAE分析来模拟、检查、评估制件工艺造型的合理性和成形模具型面的优劣性以及用来缩短模具开发周期和预估生产风险、降低生产制造成本。

该制件DL分析中的特点主要在以下几点:

(1)此件的长1,216.2mm,宽496.2mm,长宽比1216.2/496.2=2.45,按经验来说远远大于1.3,但是根据制件的外形的特点分析制件,制件在前方是完全开放的,因此可以在成形中使用整形特点造型可以一次拉伸成功,否则最少需要3副分段拉伸模,将使模具数量增大。

(2)按制件DL造型时,由于制件拉伸过深在造型中前方没有采用拉伸筋,而是使用拉伸梗的形式,有利于制件成形。

(3)初步造型后,运用CAE软件Autoform R7在前方局部存在拉裂隐患,根据改变前方制件开口出的R造型,改善拉伸。

(4)虽然前面分析制件可以一次拉伸成形,但是需要进行拉伸造型和拉伸筋的有效分布,拉伸筋位置经过多次调整,并使用CAE软件Autoform R7分析,最终得到满意的结果。

DL结果经过分析如下:

该制件在结合制件数模补充工艺造型后,运用CAE 软件Autoform R7 进行模拟拉伸及后序修边、翻整过程,模拟结果如图3所示。

冲压内板件CAE评判标准和准则:

(1)成形性检查。

a.检查到底前3mm的成形性,有无开裂(红色)和过分减薄区域(金黄色)。

b.检查到底的成形性,有无开裂(红色)和过分减薄区域(金黄色)。

(2)起皱检查。

图2 冲压生产工艺流程图

图3 工艺造型模面CAE分析结果

a.检查到底前10mm是否有波浪出现。

b.检查到底前3mm的成形性,在制件区域不可以有起皱(波纹/蓝色/紫色)情况,外露区域不能有任何蓝色与紫色。

c.增厚小于0.01mm。

d.起皱不大于0.1mm。

e.Pot wrinkle不大于0.03mm。

结合以上准则可知,该模具工艺造型分析结果满足开模条件,可以用于模具加工。

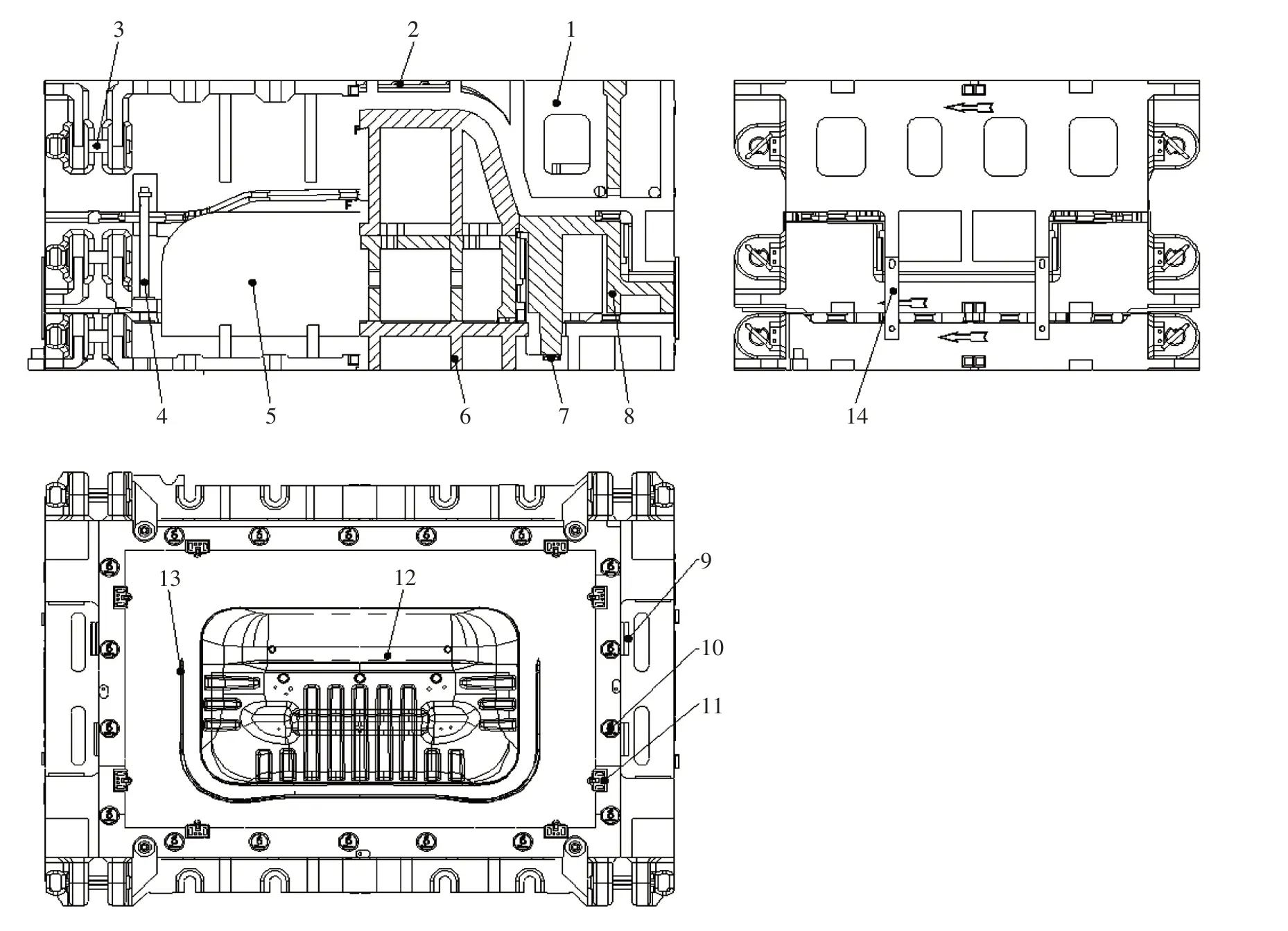

3 模具结构设计

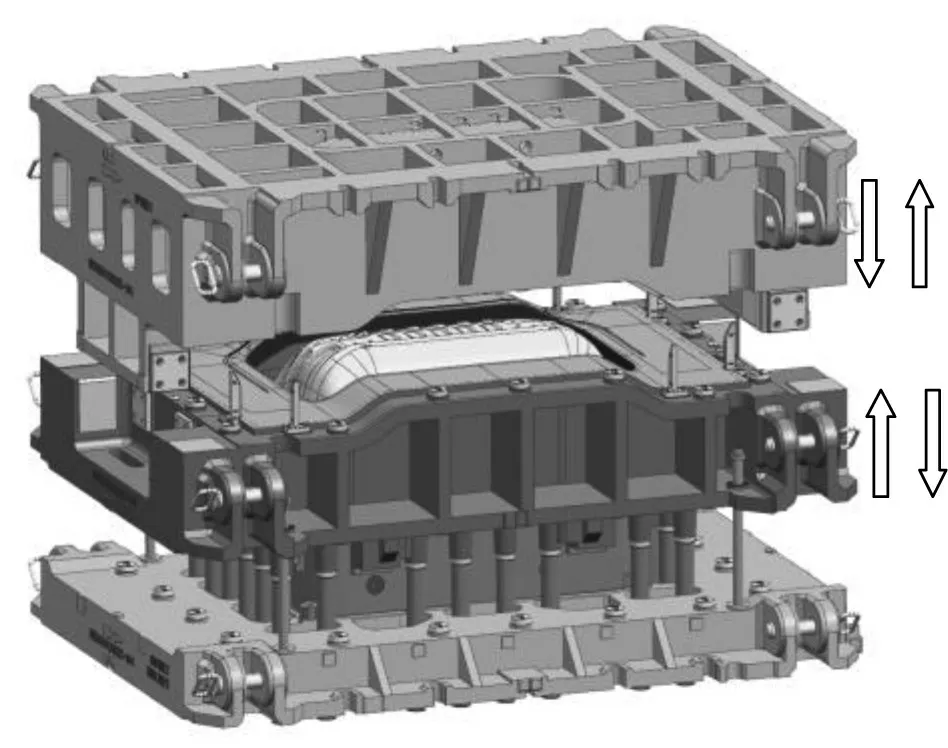

模具结构如图4 所示,在上模座1 的导向腿部位装入导板9,将起吊棒3安装固定于吊耳孔中,排气管2 均匀分布于型面凹槽和容易聚气吸料的部位,最后在型面装入到底压印标记凸模用于检查模具运动是否到位,检查清理后完成上模组装,如图5所示。导板9 固定于压边圈8 左右导向位置安装面上、平衡块10均匀分布于压料面周围分成上下两层,形成一个力量均匀分布的区域以便于材料流动、材料定位板11分布于坯料四周用螺钉固定于压边圈8上,再将取料装置弹顶销13均匀装入拉伸筋的凹槽中,翻边后在顶杆位置装入顶杆垫块即可完成浮动组件的装配,如图6所示。凸模12上装好导板后用螺钉、销钉固定于下模座6 上,装入下墩死块和起吊棒3 完成装配,如图7 所示。最后将组装好的浮动组件压边圈利用导向刃入凸模平放于下模上,将下位螺钉4从压边圈穿过固定于下模座上,完成整体下模组装,如图8所示。

图4 超深拉伸模结构图

图5 上模

图6 压边圈组件

图7 下模组件

图8 下模

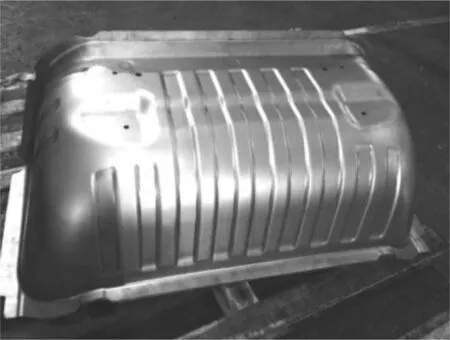

生产时,上模固定于冲压压机上随机床滑块上下运动,下模用压板和机床台面固定连接,压边圈在机床气垫压力顶杆的作用下上下运动,压边圈组件和凸模导向,上模组件和压边圈组件导向,将坯料放入压边圈在机床的带动下实现冲压批量生产,如图9所示。后续逐次经过一次修边、二次修边+侧修边、翻边整形工序完成整个冲压生产过程,最终成品制件如图10 所示。最后经过检验、焊接、涂装、组装等制造工序成为某重型汽车驾驶室车体上的一个部件进行工作。

此制件的主要难度在于DL 分析,以及根据分析的结果进行的数模造型,而事实也是如此,此制件经过加工后,钳工就未进行任何更改,只是简单抛光,制件一次成功,合格率90%。

图9 模具工作图

图10 冲压成品制件

4 结束语

在地板通道内罩的冲压工艺设计和模具开发中,通过对工艺补充造型的不断改进和完善,运用CAE分析模拟方法快速、准确地完成成形模具型面的构建并精确预估风险,提供决策;解决了超深拉伸制件由于拉伸深度过深、材料流动量过大而容易开裂和起皱的难题。该模具的设计和制造保证了制件质量要求,满足了批量生产,为客户提高了经济效益,也为冲压生产中对于薄板料深拉伸、超深度一次拉伸成形的制件开发制造和模具设计提供了参考,具有指导意义。