汽车顶盖外板强度不足问题研究

2021-03-31佟海南赵建朋刘艳辉

佟海南,赵建朋,刘艳辉

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

1 引言

2 顶盖外板强度不足导致整车品质缺陷

当前衡量整车外观效果最重要标准之一为整车光影效果。顶盖外板是整车覆盖件中外露面积较大的制件之一,对整车在自然光下的整车光影存在较大的影响。由于顶盖需要冲压单件、焊装顶盖总成及涂装进行电泳烘烤,制件强度不足的话,经过多工序的操作,制件发生变形,形成大凹坑,造成整车光影效果不良。某车型整车顶盖外板强度不足,出现大凹坑,光影状态降低整车品质,影响顾客感观,如图1所示。

3 顶盖外板强度不足问题分析

(1)材质与制件造型:制件板材材质为DC03料厚t=0.6mm;顶盖外板车身X向、Y向最大弧度为X:Rmax118,000,Y:Rmax5,000(见图2);材料性能抗拉强度270MPa,屈服强度140~240MPa 刚度适中;对比其它车型制件料厚较小,常规料厚t=0.7mm;车身X 向弧度过大,制件A 面平缓,无加强筋造型;综上顶盖外板制件本身强度较差。

(2)工艺设计、成形性分析及现场验证。

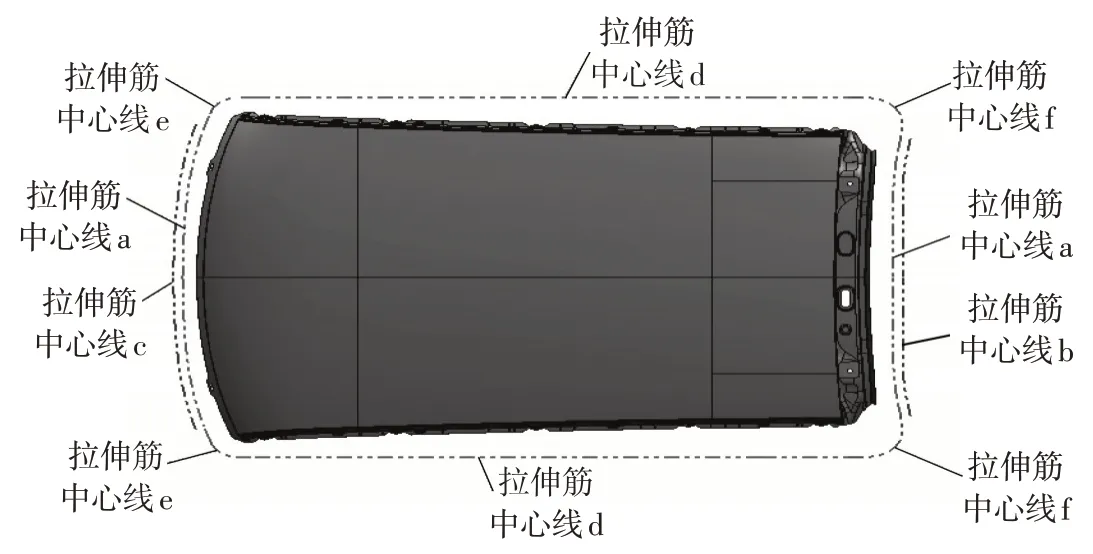

a.第一道筋全部采用T 型筋,前后部筋阻力系数为0.417,拉伸筋阻力为99N/mm(同时外侧增加一条圆筋,其阻力系数为0.23,拉伸筋阻力为55N/mm);顶盖两侧筋平均阻力259N/mm;四角部位筋阻力系数为0.218,拉伸筋阻力为52N/mm,如图3 所示;拉伸深度约80mm,随型压料面,如图4 所示;首道筋采用T型筋,且增加二道筋,对板料充分拉伸,制件成形更加充分,增加制件成形后强度。

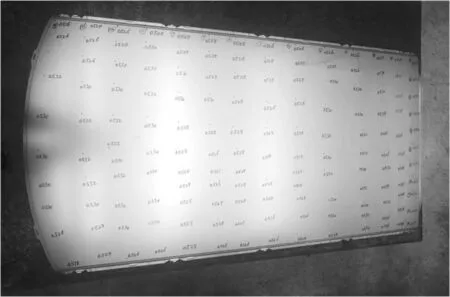

b.确认Autoform 成形性分析结果,制件板料减薄率最小5.1%;制件成形主应变最小0.034,如图5 所示;参照Autoform 分析判定标准,理论分析板料已经得到充分拉伸,制件强度满足要求;现场实际测量制件减薄如图6所示。

图1 某车型整车顶盖凹坑光影问题

图2 制件结构

图3 拉伸筋分布图

图4 拉伸随型压料面及拉伸深度

图5 Autoform分析结果

图6 顶盖外板现场实际测量制件成形后减薄数据及位置

综上:设计板料料厚0.6mm,现场实际测量板料实际料厚0.56mm;通过工具测厚仪进行成形后制件板料料厚测量,成形后板料在0.51~0.53mm,减薄率在4%~8%;现场实际与理论设计相符,板料拉伸充分,制件成形性无问题。

(3)理论刚度分析变形量与现场增加砝码实际变形量。

a.使用软件对顶盖外板制件刚度分析模型进行构造,采用模拟焊接及螺栓连接,通过有限元求解进行分析。有限元分析模型实验点位置示意图,如图7 所示。

顶盖外板总成凹陷刚度分析结果汇总,如图8所示。

我家算是最开通的了。叔叔和哥哥他们都到北京和哈尔滨那些大地方去读书了,他们开了不少的眼界。回到家里来,大讲他们那里都是男孩子和女孩子同学。

某车型顶盖外板总成刚度分析结果总结:顶盖外板凹陷刚度分析共计选择6 个实验点,每个点施加100N的力,所有实验点位移数值(单位:mm)处于合格状态数值下,满足目标要求。

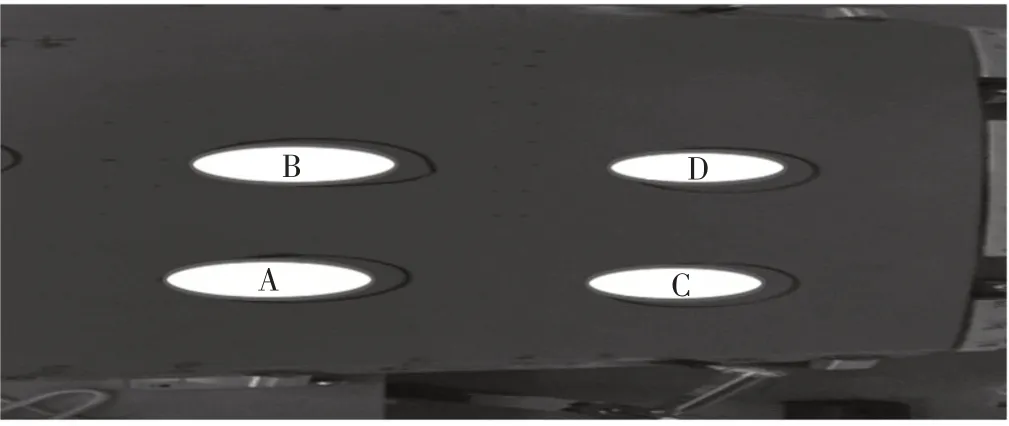

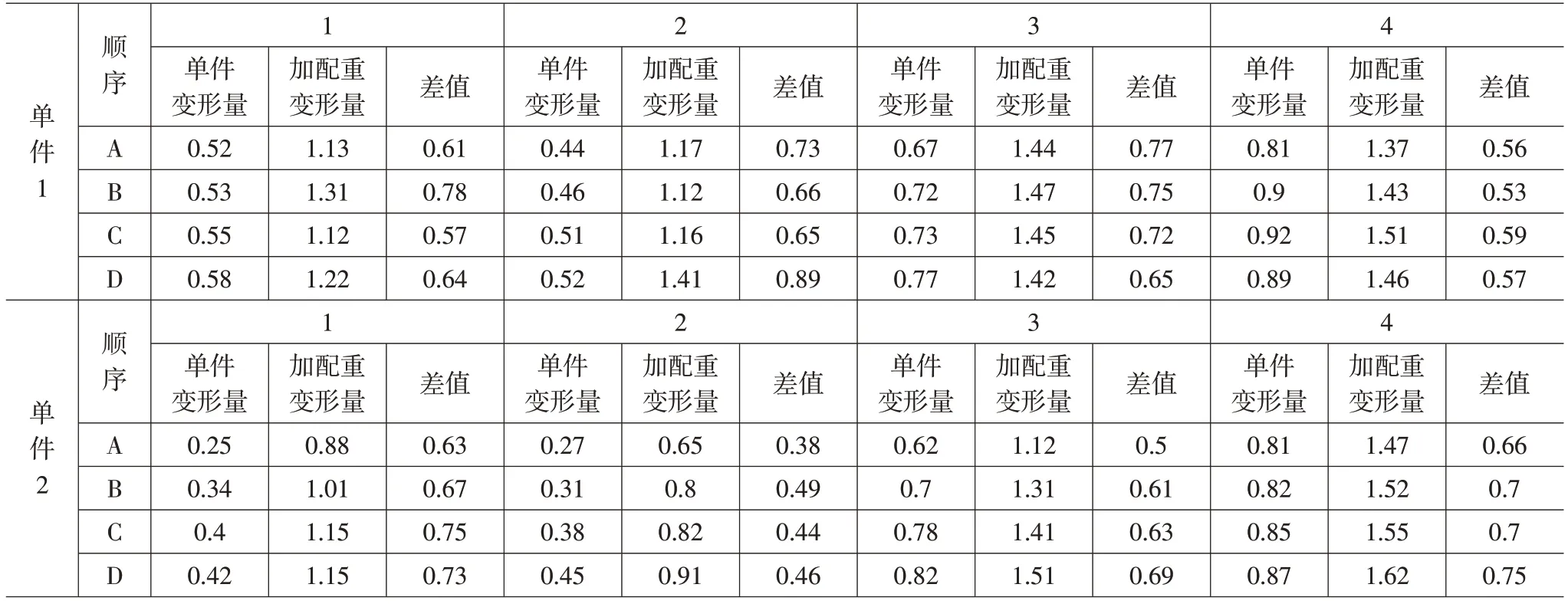

b.现场实际测量制件负重变形量,检测位置如图9所示,检测数据如表1所示。

图7 某车型顶盖外板总成刚度分析实验点位置示意图

图8 顶盖外板凹陷刚度分析结果汇总

图9 现场测量制件变形量位置示意图

表1 现场测量制件变形量数据统计表

制件存放于夹具上,在固定区域不增加砝码和增加2kg(20N)砝码,收集制件变形量与CAE 刚度分析结果进行对比,实际最大变形量为1.5mm;等量换算后,制件变形量远超实际刚度分析结果;制件刚性明显不足。

结论:现场制件凹陷刚度状态未达到理论分析状态,单件强度存在不足。

原因总结:综合制件造型、制件工艺设计、AutoForm成形性分析结果及现场制件强度及减薄(制件是否拉伸充分)各方面分析,主要因素在于产品造型弧度过大,板材料厚小(t=0.6mm)及材质(DC03)刚度性能适中,导致单件强度不足,面品存在不良;在经过冲压物流运输、焊装总成焊接、涂装电泳烘烤等工序,最终导致整车出现凹坑,光影恶化,无法满足商品车标准,不能达到进入市场的品质水平。

4 顶盖外板强度不足的解决方案

(1)保证制件车身X向和Y向弧度。参考值X:R<9,000,Y:R<7,000;如果制件弧度无法满足,可进行制件材质及料厚的优化,材质更换为刚度较强材质,料厚增加,提升制件强度。

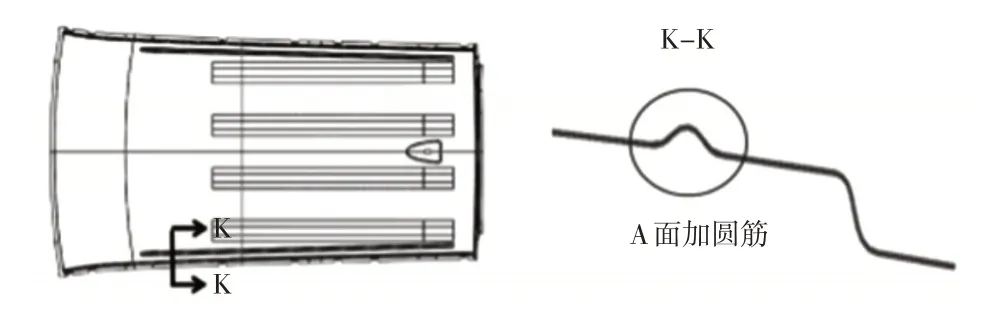

(2)优化制件造型。建议造型如下:图10 为A 面增加方形筋,图11为A面增加圆形筋和方形筋。

图10 A面增加方筋

图11 A面增加圆筋和方形筋

(3)优化工艺。为了提高顶盖外板成形后制件刚度,拉伸筋排布建议采用T 型筋,可参考图3 所示,制件成形时在压边圈与T型筋的共同作用下,拉伸筋外侧材料不进行流入,制件成形刚度在于内部材料的均匀流动,保证制件充分拉伸;压料面深度可参考图4所示,保证制件成形充分。

(4)模具质量。模具质量直接决定制件质量,模具研合,各工序符型状态对制件影响不可忽视。此处着重强调模具研合,大多覆盖件的型面变形,往往是着色率不够,造成制件拉伸成形时压料不良,局部塑性变形不足引起的。对于顶盖外板模具基础质量确认,模具研合率要严格按标准执行。

5 结论

顶盖外板强度不足导致整车凹坑光影不良问题,主要原因为制件结构和材质料厚导致,此问题冲压工艺已优化至极限。综合考虑项目开发周期、整改成本,将制件料厚由t=0.6mm增加至t=0.7mm,问题消除。

前期SE阶段,需严格把控制件结构及材质料厚;工艺设计阶段保证减薄率和主应变参数,参考Autofrom分析减薄率下限最好在4%以上;主应变满足ε>0.03;保证制件成形充分性。前期严格把控,利于提升冲压单件品质,提升整车精细感知,提升顾客好感度。同时,降低后期整改成本,缩短整改和交付周期。

声明:为实现科技期刊编辑、出版发行工作的电子化,推进科技信息交流的网络化进程,扩大作者学术交流渠道,本刊现已加入《中国学术期刊(光盘版)》、“万方数据资源系统(ChinaInfo)数字化期刊群”、“中文科技期刊数据库”。因此,向本刊投稿并录用的稿件,将一律由编辑部统一纳入以上系统提供信息服务。其作者著权使用费与本刊稿酬一次性给付。如作者不同意,请在来稿时声明,谢谢合作与支持!

《模具制造》编辑部