汽车蓄电池线热缩管选型及应用设计

2021-03-31雷亚军

雷亚军

(鹤壁天海环球电器有限公司, 河南 鹤壁 458000)

1 国内外热缩管选型及应用现状

1) 国内对于该领域的研究参差不齐,以某些知名车企为例,对于热缩管的材质、收缩比、相对端子的位置要求,没有统一的标准来定义,仅有温度等级、阻燃性的要求,都是根据热缩管在整车上所处环境,直接选择定型,并无明确文件要求热缩管的全部性能参数及规格。在应用领域,国内其他主机厂更是没有相关标准来保证产品一致性。

2) 国外主机厂很多知名企业对热缩管的选型及应用是相对完善的,至少对热缩管的产品本身材料应满足的标准及热缩管应用端应该符合什么装配要求都有着明确的说明及完善的验证方法,并且在其企业内部都有相关的标准要求。

2 基本名词解释

1) 电性能功能面定义:孔式接头或端子与接触对配端的接触面,如图1所示。

2) 装配面定义:紧固件连接孔式接头或端子的接触面,如图2所示。

3) 热缩管应用端:热缩管使用区域的所有种类简称,如卡点、孔式接头、端子、护套、焊接等。

4) 应用端截面积:热缩管应用端某一点径向方向截面积。

图1 电性能功能面

图2 装配面

5) 截面直径:应用端截面的直径。

3 对配端分类及其相关零部件设计注意事项

3.1 共压端子

端子尾部压接2条或者2条以上电线的端子为共压端子。如某主机厂某项目某端子密封案例,经过对端子结构、热缩管出胶及烤管后的剖析,最终通过添加胶片方式实现该类端子密封。如图3所示。

图3 共压端子密封

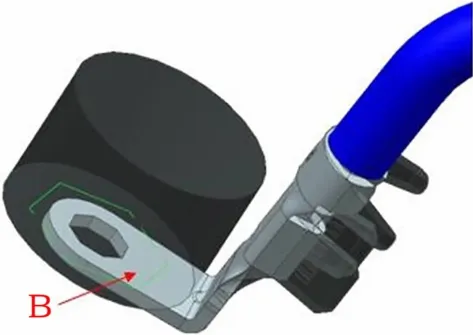

注意:①端子设计时,需要在热缩管前段结合处A留10mm长度;②热缩管尾部与电线结合处B可根据线径大小来决定是否添加胶片(线径较小的内壁自带胶即可满足密封,线径较大的需要添加胶片,B处至少需留够20mm的热缩管余量保证密封);③折弯角度β需要满足烤管完成后,出胶不能进入装配面。

3.2 焊接点及卡点

通过焊接及卡环压接2条及2条以上的电线连接点分别为焊接点及卡点。如某项目卡环端子即为卡点的典型例子,见图4。该类对配端密封方案优先采用足够长度热缩管直接实现密封保护。

注意:卡点两侧热缩管应满足以下长度要求:单线端L1≥15mm;多线端L2≥20mm。

图4 卡点密封方案

3.3 中开端子

中开端子是端子用于电线中间作为接触点的异型端子,如某项目中用到的孔式接头端子,如图5所示。

注意:因该类端子尾部较长,一般会大于30mm,端子前部为平面与曲面接触,在热缩管应用时,胶不易将其缝隙覆盖全,因此在该类应用端选热缩管时,应选择出胶量大的。如仍不能满足要求,可考虑在尾部填充胶片实现密封保护。

图5 中开端子

3.4 单一线径对配的普通类端子

连接单条电线的普通类端子在应用热缩管时,需要注意出胶不能进入功能面,不能影响装配面,不能影响装配紧固件工具正常使用,装配过程不能对周边环境干涉。如图6所示。

注意:前期设计端子时,充分结合安装环境及端子折弯设计,可以方便后期热缩管的选择和应用。

图6 连接单条电线的普通类端子

4 热缩管性能参数选择

目前一般会从以下8个方面判定热缩管性能参数:热缩管外壁材料、热缩管内壁胶材料、热缩管耐温等级、热缩管阻燃性、热缩管单双壁、热缩管收缩比、热缩管颜色、热缩管类型(套管/帽)。

1) 热缩管外壁材料较常见的是XLPO交联聚烯烃、PVDF聚乙二烯二氟化物及其他氟化聚合物等。该项选择主要考虑主机厂对材料的要求,一般选择与线皮类似的材料。

2) 热缩管内壁胶材料较常见的是以聚烯烃为基础的化合物。该项选择主要考虑加热后,需要与对配端完全贴合,起到保护作用。

3) 热缩管收缩比为热缩管受热收缩前后的最大直径比。收缩比主要影响热缩管对对配端的收缩性能,也可以理解为双壁热缩管大的收缩比会有更好的出胶效果,对于结构简单的端子可以选择收缩比较小的来满足保护;对于结构复杂不易密封的端子,则需要选择收缩比相对大些的热缩管来保护。

4) 热缩管耐温等级、阻燃性、单双壁、颜色、类型均需要依据对配端所在整车的位置来确定。

5) 热缩管管径的选择应依据供应商不同及一级供应商不同选择侧重不同的规格,针对不同导线壁厚、线芯数或者对配端特征来定义对应的热缩管直径范围,再根据热缩管供应商的产品规格及线束工艺要求选择最优线径。

5 热缩管应用影响因素分析

以下是一些经验教训,仅供参考。

1) 产品一致性:必须选择符合客户性能要求的热缩管,如单双壁、收缩比、耐温、材料、管径、长度等。

2) 参数统一性:烤管过程的时间、温度、一次烤管数量区间、温度公差等。

3) 设备一致性:需保证每批次的设备型号统一且保证工作状态的稳定性一致等。

4) 工装一致性:热缩管相对对配端的位置工装、线束在烤箱中的位置一致性等。

5) 端子结构:对特定端子结构需要针对性选型并评估可行性。

6) 环境因素:由于线束供应商受到一年四季或者库存环境的不同,应适当调整烤管参数并按相应变化进行性能验证。