汽车轮胎胎压监控系统的检测与维修

2021-03-31张海松

张海松, 陈 宁

(浙江机电职业技术学院, 浙江 杭州 310000)

轮胎充气压力(简称胎压) 对车辆的动态行驶性能具有决定性的影响,并由此保障道路交通的安全性,影响轮胎的使用寿命,甚至影响车辆的燃油消耗和CO2排放。不正确的轮胎压力可能引起交通事故,从而造成额外费用。目前大部分车辆上都配备胎压监控系统(简称TPMS),相关的故障维修,是企业实际工作中经常遇到的工作任务。

本文以大众奥迪品牌胎压监控系统为对象,详细介绍间接测量系统和直接测量系统的结构和工作原理,并以奥迪实车案例,讲解相关故障的检测与维修,为相关从业者提供一定的学习参考。

目前大众奥迪品牌车系中基本上采用两种不同的胎压监控系统技术解决方案:间接测量系统和直接测量系统[2]。

1 间接式胎压监测系统RKA

间接测量系统并不是通过测量轮胎内的压力来确定压力损失,而是使用安装在车内的防抱死系统现有部件,以实现系统功能。将每个车轮的车轮转速与一个已匹配并保存的额定值进行对比。从转速值中得出有关轮胎内压力比的结论,如图1所示,因此将这种方法称为“间接”测量法。

大众品牌的间接式胎压监测系统RKA的后续研发产品也不断升级,主要有RKA Plus、Plus (RKA+) 等,相比RKA系统增加可识别全部4个轮胎上同时出现的缓慢压力损失和能够结合来自发动机管理系统的其他传感器信号等功能,下面主要介绍RKA Plus结构与原理。

图1 间接式胎压监测系统RKA

1.1 RKA Plus的系统结构

RKA Plus的系统结构无需额外的部件,使用储存在ABS控制单元内的RKA Plus软件和4个车轮转速传感器,如图2所示。

1.2 RKA Plus的工作原理(图3)

1) 输入值

在行驶过程中,轮胎上的转速传感器检测每个车轮的旋转次数,并将信息传输给ABS控制单元J104,系统通过CAN数据总线传输的发动机扭矩、纵向加速度和偏转率,从转速信息中推导出轮胎的振动特性。

图2 RKA Plus的系统结构

图3 RKA Plus的工作原理

2) 信息处理

每个轮胎在滚动时都以固有频率和振动强度的振动模式振动,固有频率和振动强度会影响转速信号。当胎压变化时,频率和振幅也会发生变化。根据对各个轮胎振动模式的比较(光谱分析),系统得出轮胎存在微小胎压损失的结论。如果某个轮胎漏气,则其固有振荡的幅度会增加,同时频率降低。系统在匹配过程中确定并保存每个车轮的振动模式。如果当前检测到的振动模式与之前匹配时保存的、用于确定阈值的振动模式存在偏差,说明存在微弱的压力损失并随后发出警告消息。

3) 信息输出

系统向ABS控制单元发送警告消息或通过组合仪表或者信息娱乐系统向驾驶员发出信息。根据故障原因,系统的消息反应如表1所示。

因为动态行驶性能会部分造成各轮胎的车轮转速同时出现显著的不同,因此系统通过延迟功能给出压力损失警告。延迟功能起动情况:在出现驱动轮侧滑或制动打滑时、在弯道行驶时、在车辆带有极不均匀的负载时、在上坡和下坡行驶时和车辆在不良路况上打滑时。

4) 系统条件

在轮胎正确充气的情况下必须匹配车轮转速的额定值;必须由驾驶员手动运行;只有在匹配过程中达到正确的轮胎压力,系统才能识别到胎压损失。

5) 匹配新的额定压力

根据车辆配置,可选择通过轮胎监控显示系统按钮、转向柱开关、多功能方向盘或信息娱乐系统Car菜单中的功能进行匹配。随后系统将自动执行其他步骤并结束匹配过程。在轮胎压力改变时、更换轮胎后以及在维修车间对底盘进行维修后,必须由驾驶员启动新的匹配过程。

表1 系统的消息反应

2 直接测量轮胎压力监控系统RDK

直接测量系统RDK依靠的是安装在轮胎上的压力和温度传感器,直接检测每个车轮轮胎内的压力。由于车轮的旋转运动,传感器的信号以无线方式传输,如图4所示。

图4 传感器的信号以无线方式传输

大众品牌直接胎压监测系统RDK的后续研发产品也不断升级,主要有Basis-RDK、Midline-RDK (带自动定位功能的直接测量轮胎压力监控系统)、ighline-RDK (带触发器系统的直接测量轮胎压力监控系统RDK) 等,本文主要介绍Midline RDK结构与原理。

2.1 直接测量式RDK系统结构

带自动定位功能的轮胎压力监控系统 (Midline RDK),每个车辆有独自的胎压传感器与车辆轮胎位置进行匹配。J502胎压监测控制单元知道在左前或右后车轮上安装的是哪个车轮电子装置,因此可以确定并显示存在压力损失的轮胎位置,主要由G222左前胎压传感器、G223右前胎压传感器、G224左后胎压传感器、G225右后胎压传感器、H3蜂鸣器和声音警报、J285组合仪表中的控制单元、J502胎压监测控制单元等组成,直接测量式RDK系统的结构如图5所示。

图5 直接测量式RDK系统的结构

2.2 工作原理

1) 输入值

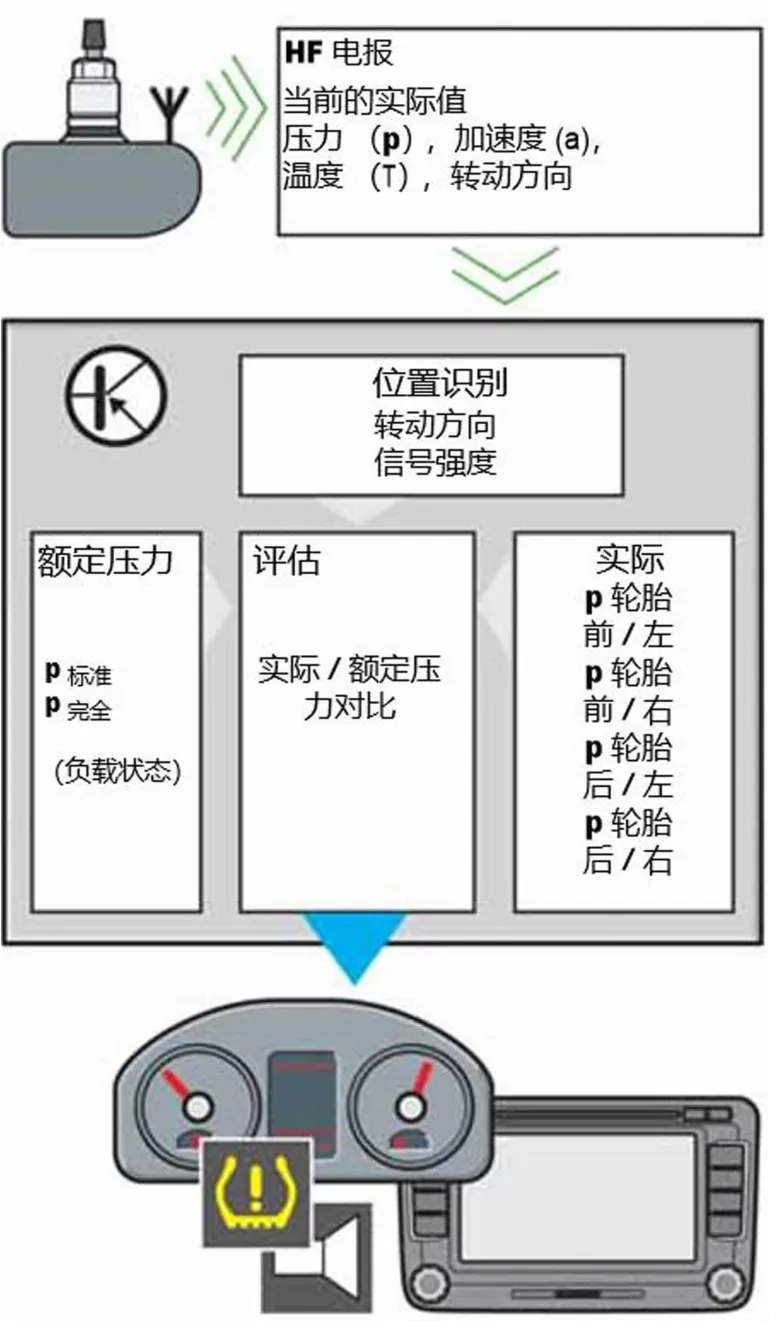

4个车轮电子装置检测压力、加速度、温度和轮胎内的空气以及转动方向,并将这些数据通过接收天线发送给胎压监测控制单元,工作原理如图6所示。

2) 信号处理

根据接收的场强和转动方向以及通过HF电报传输的设备ID,可实现车轮电子装置与轮胎位置的配对。在此,控制单元根据场强识别接收到的HF电报是属于前桥还是属于后桥。通过转动方向可判断是位于车辆的左侧还是右侧。控制单元知道,带有规定设备ID的车轮电子装置位于例如右前轴上,并将相应测量值与此位置配对。控制单元接收车轮电子装置发送的实际压力,并在无温度补偿的情况下与额定压力进行比较。如果实际压力低于一个或多个规定的警告阀值,则会显示与位置相关的胎压警告。警告分为:①软警告,带有胎压检测要求、ECE警告;②指示灯亮起同时要求检测胎压、硬警告;③指示灯亮起同时显示文本信息“胎压过低”和轮胎漏气;④指示灯亮起同时显示文本信息“轮胎漏气”4个等级。

图6 工作原理

3) 输出显示

除了警告信息之外,Midline RDK还在组合仪表或信息娱乐系统显示屏上显示当前具体的额定胎压和实际胎压。显示信息和提示如表2所示。

表2 显示信息和提示

当满足下述条件,在达到规定的额定压力前可撤销警告:①车辆停止行驶;②与上次“车辆行驶”时接收到的实际压力相比,压力升高;③实际压力高于额定压力。

如果安装了没有车轮电子装置的备胎,在车辆行驶时将撤销警告并直接显示系统故障。

4) 系统条件

Midline RDK要执行胎压监控,必须满足下述条件:①接通接线端15号线;②与至少一个识别到的车轮电子装置实现信号连接;③成功完成系统功能测试;④在车速超过20 km/h时检测温度、加速度和转动方向值。

5) 匹配新的额定压力

当车速超过大约20km/h时,将自动匹配新的车轮电子装置。匹配时间通常少于2min。新的车轮电子装置只会匹配相应的位置,前提是该位置没有接收到匹配的车轮电子装置信号。已匹配的车轮电子装置在信号处理中始终具有较高的优先权,这样不会受到外部车轮电子装置的影响。

3 故障案例

3.1 故障现象

一辆大众奥迪2018款的A4L,仪表经常报警 (有时1-2天,有时一个星期左右会出现胎压报警),显示右后轮胎胎压不足,如图7所示。

图7 故障现象

3.2 故障排除

1) 客户第一次反映右后胎压报警时,检测技师对右后轮胎进行检测没有发现缺气并且4个轮胎气压相近;认为可能由于外界等其它外因造成误报警,所以对胎压进行重新校准和保存,并且建议客户使用观察。

2) 客户车子行驶4天左右,来电反映右后轮胎压又报警,当时服务顾问建议客户停车检查轮胎是否有胎压不足现象,客户表示没有明显缺气现象,由于客户当日有事,服务顾问在电话中教客户在MMI中保存当前胎压,仪表报警灯熄灭,建议抽空来店检修。

3) 过了一周后右后轮胎压报警来店检查,再次检查气压都正常,检查右后轮胎型号与其它轮胎一致并且外观都正常,目视检查右后轮胎及周围部件外观也是正常,查询车辆维修历史无任何事故等记录。通过诊断电脑检查03中有故障码:右后轮胎压力警告-轮胎气压不足静态,通过故障导航需校准轮胎气压及储存胎压,就没有其他明确指示。

由于间歇式胎压监控,考虑是不是轮胎跳动厉害,所以做了动平衡并且与左后轮互换,试车第3天故障现象又再现。怀疑是右后悬挂问题,对其进行4轮定位检查数据发现其数据正常。最后怀疑是右后轮速传感器问题,拆下观察未发现异常,与正常车子右后轮速传感器互换后试车,4天后故障再次出现。

查询关于间歇式胎压监控资料后,该车采用的是间接式胎压监测系统RKA,由于前期操作已经排除右后轮胎钢圈、右后悬挂问题及右后轮速传感器,很有可能是右后轴承方面出现问题。于是拆卸右后轴承并且检查时发现右后轴承感应圈(磁圈) 有金属碎屑,如图8所示,造成右后轮速传感器错误信号,这个错误信号累计一定时间造成其胎压报警。对异物进行处理后,故障消除。

图8 右后轴承感应圈 (磁圈) 有金属碎屑

3.3 故障原因分析

由于车辆胎压监控系统是间歇式[轮胎监控显示系统使用防抱死制动系统的数据,以便能确定轮胎的滚动周长,滚动周长要与参考值进行对比,从对比后两值的微小变化中就可识别出轮胎失压。参考值是在系统的自学习过程(就是所谓的校准) 中根据实际的行驶数据计算出],由于右后轴承感应圈(磁圈) 处有异物造成右后轮速传感器检测失真,造成故障现象。

4 结语

汽车轮胎监测系统,不论是直接式还是间接测量式,出现相关故障报警时,首先要检查轮胎气压是否正常,再排除轮胎胎压故障的情况下,再进一步检查汽车轮胎监测系统的相关部件。对于间接式轮胎监测系统,出现胎压正常的报警,一般故障出现在轮速传感器方面,表现为轮速传感器自身故障和轮速传感器信号被干扰等;对于直接式胎压监测系统,出现胎压正常的报警,一般故障是轮胎胎压传感器的匹配、信号干扰和轮胎胎压传感器自身损坏等。