3MW杏壳气化发电联产活性炭、热、肥的应用案例分析

2021-03-30章一蒙马欢欢陈登宇周建斌

章一蒙,马欢欢,陈登宇,周建斌

(南京林业大学材料科学与工程学院,江苏南京210037)

山杏是我国北方地区重要的经济生态林树种,自20 世纪80 年代以来,在承德市逐渐形成了国内最大的杏仁集散地与杏壳活性炭生产基地,并成为平泉市四大支柱产业之一[1]。杏壳由于灰分低、硬度高,被认为是生产活性炭最好的原料之一[2],活性炭是食品、药品、环保、化工等行业不可替代的重要材料,市场需求量与日俱增[3]。

传统物理法活性炭生产工艺是先炭化,后活化,炭化料在空气、二氧化碳、水蒸气等氧化性气体以及高温(900℃以上)作用下与炭化料中的碳原子反应形成发达的孔隙[4-5]。目前,我国煤质活性炭、果壳活性炭和物理法粉状活性炭的生产主要采用物理法活化工艺,该工艺中炭化过程需要外加热,生产1t 活性炭需要2t 标准煤的热量,并且环境污染严重[6]。传统物理法活性炭生产加工过程中存在产品单一、自动化程度低、污染大以及效率低等问题,而且承德市属于京津冀污染防控重点地区。因此,活性炭的生产技术、工艺与设备创新既是行业的迫切需求,也是政府环保工作的重点[7]。

生物质利用技术主要有直接燃烧技术、热化学转化技术(气化、液化)、生物化学转化技术等[8-9],其中生物质气化技术由于具有用途广、规模可大可小、利用成本低等特点[10-11],是最具发展前景的利用技术,是国内外研究热点,在生物质气化发电或供热方面形成了大量专利和文献[12],世界各地也兴建了一些生物质气化发电工程,但是国内外大部分的生物质气化发电或供热项目在开始运行不久后便难以为继,究其原因,主要是气化技术产品单一,经济效益不佳及环境污染、设备的系统性、可靠性、稳定性、安全性等问题,目前基于单一技术或产品的气化发电产业化工程绝大多数处于关停状态[13]。国内相关科研和从业人员都在寻找适合中国国情的生物质气化发展新思路,致力于研究新工艺、新设备,开发新产品。

生物质气化多联产技术[14-16]是以空气为气化剂在不需要外加能源和添加剂、助剂等任何化学药品的条件下,通过热化学反应将生物质中纤维素、半纤维素、木质素大分子转化成生物质可燃气、生物质炭以及液体的过程。将生物质气化技术应用于活性炭生产,基于南京林业大学生物质气化多联产技术建成了3MW 杏壳气化发电联产活性炭、热、肥项目,解决了传统杏壳活性炭生产中的产品单一、环境污染大及设备自动化程度低、稳定性及可靠性差等一系列难题。

本文以平泉市已建3MW 杏壳气化发电联产活性炭、热、肥项目为例,介绍了该项目应用技术特点,分析了项目的投资、经济和环境等指标,为该项目的开发和利用提供依据。

1 项目技术及特点

1.1 项目地情况

河北省承德平泉市是“中国山杏之乡”,全市发展山杏林七十多万亩,是中国北方最大的杏仁集散地,每年会产生大量的废弃杏壳和残渣(含水率8%~10%)。而承德-平泉也属于京津冀污染防控重点地区[17-19],减少传统杏壳活性炭生产中环境污染是本项目的目的。

1.2 技术概要

将杏壳送入下吸式气炭联产固定床气化炉内,在空气气化剂的作用下,产生可燃气热值为1100~1300kcal/m3(1cal=4.186J),气化炉可燃气出口温度350℃左右,在气化过程中得到杏壳气化炭,通过回转炉活化制得高品质杏壳活性炭;热燃气通过干式分离、冷却净化系统,分离净化后的可燃气送入内燃机发电,活化尾气通过余热锅炉产生蒸汽供活性炭活化使用,单机达到1MW。该技术1t 杏壳可以发电约600kWh,得到6t热水(80℃),得到尾炭约44kg,可生产炭基肥220kg,得到0.3t果壳炭,可以生产0.2t活性炭,并同时实现固碳减排(1t活性炭固定CO23.50t)。本新技术、新工艺、新设备不需要外加能源,气化产生的炭碘吸附值达到380mg/g以上,活化时间减少30%,得率提高10%~15%,实现了杏壳绿色、循环、高效利用。

1.3 系统介绍

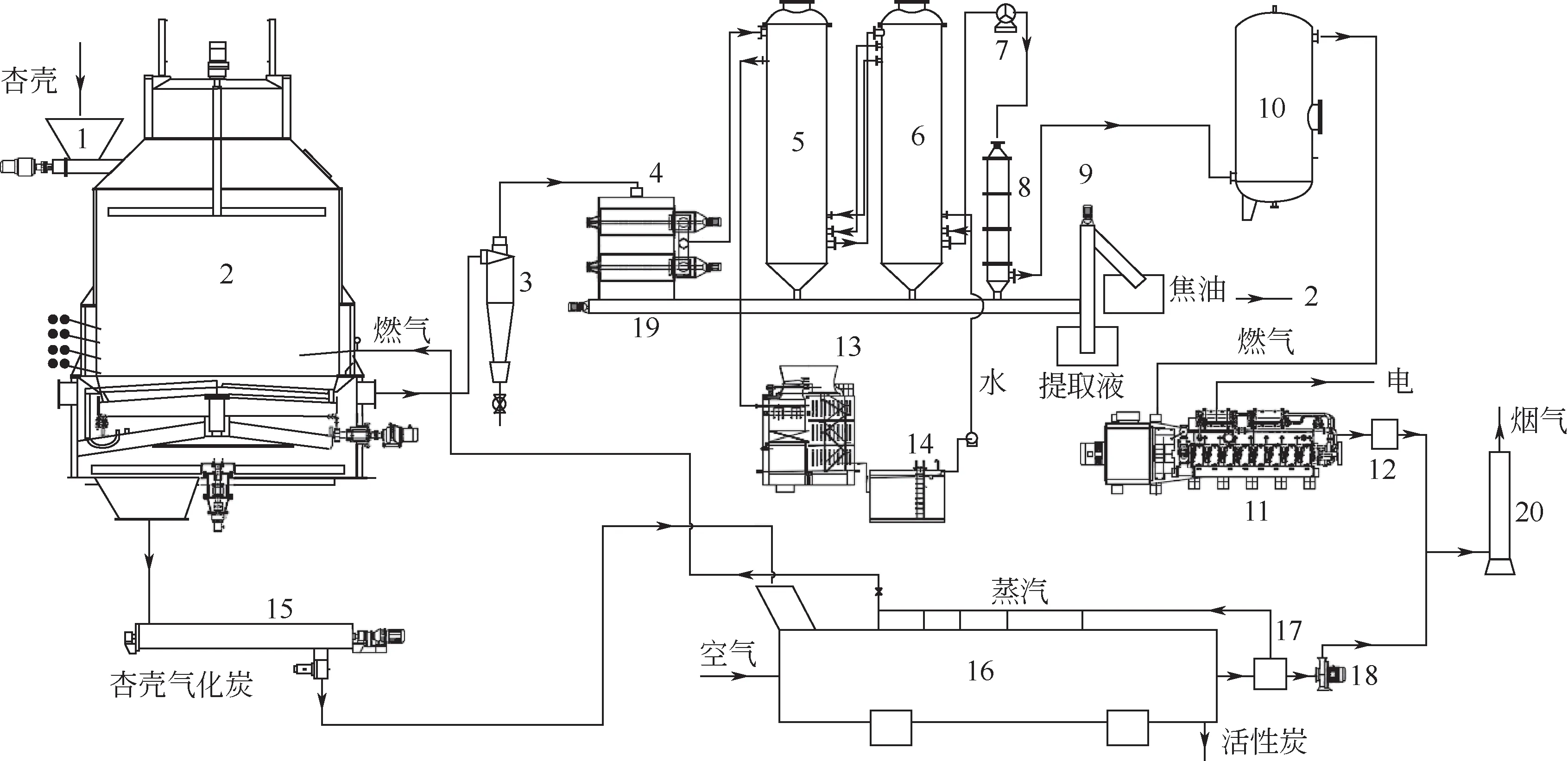

该系统主要有6部分:进料和排料部分、气炭联产固定床气化反应器、干式净化系统、发电余热锅炉部分、活化部分和PLC 控制部分。工艺流程见图1。

图1 系统工艺流程图

1.3.1 进料和排料系统

杏壳首先输送至料斗,然后由送料螺旋输送机定量地送入气化反应器。微活化后的气化炭由带有内水夹套的出炭螺旋输送机排出气化反应器。

1.3.2 气炭联产固定床气化反应器

本装置主要由进料口、平料器、设置有空气补气管和蒸汽布气管的反应腔、破桥拨杆、旋转炉排以及密封的炭冷却器组成,通过在反应腔下部周围布置N 根长短不一的进气管补充进空气,借此提高反应层厚度和控制炭活化所需的温度;通过装置反应腔下部的蒸汽补气管,通入反应腔内部少量蒸汽实现炭的微活化;通过定轴旋转式炉排,炉排上打有孔,炉排旋转实现炭颗粒均匀落入下腔体。

1.3.3 干式净化系统

干式净化系统主要由旋风除尘器、干式除焦机、冷凝器、分离器以及焦液分离系统组成。用干式净化系统取代传统湿式净化系统,大大提高了提取液品质,减少了提取液的量(传统的湿式净化系统产生大量提取液,且提取液品质低无法利用),通过干式净化系统最终可得到清洁燃气,达到内燃机所需燃气要求,对环境无污染。

关键设备干式除焦机由可燃气进口、壳体、排污口、中间高速离心过滤元件、电机等组成,运行时带有粉尘、水、焦油的可燃气从设备下部进入,进而气流从中间过滤元件的外部进入过滤元件内部,可燃气中粉尘、分子量高于过滤元件精度的焦油被过滤元件截留,截留的粉尘、水、焦油在高速旋转滤芯的作用下被甩出,在自洁的同时脱除了可燃气中焦油、粉尘和水,解决了现有可燃气净化装置无法低成本、低能耗、无污染、高效的深度净化问题。焦油返回气化炉再次裂解,提取液收集为产品。

1.3.4 发电余热锅炉部分

发电余热锅炉部分由缓冲罐、内燃发电机和余热锅炉组成。

内燃发电采用的是淄博淄柴新能源有限公司6 台8300 机组,进机燃气温度≤40℃,燃气热值≥4.0MJ/m3,水分含量≤40g/m3,粉尘含量≤30mg/m3,焦油含量≤50mg/m3,硫总含量≤100mg/m3。

1.3.5 活化部分

活性炭活化部分由回转筒体、支承装置、带挡轮支承装置、窑头、窑尾密封装置、余热锅炉等部分组成。生物质气化炭在回转窑内缓慢移动过程中,高温活化段温度将达到800~1000℃,活化阶段主要是形成活性炭发达微孔,使其具备高吸附性能,活化阶段是活性炭制备工艺的关键,产生的燃气经余热锅炉燃烧后(锅炉蒸汽供活性炭生产),处理后排入大气。

1.3.6 PLC控制系统

PLC控制系统通过一个控制柜来实现。控制柜包括报警系统以及所有电机、蝶阀的按钮和调频器。一旦电机过载便会报警,可以防止电机烧坏。所有热电偶和压力计的测出数值都显示在控制柜上。

1.4 技术特点

传统的物理法活性炭先炭化后活化,工艺复杂,活化时间长,能耗高,消耗大量水蒸气、烟道气等气体活化剂,产生粉尘、烟等污染,仅有活性炭产品[4],9t 原料得到1t 活性炭[20]。而本项目杏壳气化发电的同时,得到活性炭、肥、热水,颠覆了传统的生物质气化、活性炭生产,杏壳综合利用效率提升80%~120%;同时将碳氮硫固定在生物质炭中,实现了生物质全生命周期利用过程的CO2负排放。

本项目技术针对国家发展清洁高效能源技术、节能减排、环境污染治理、肥料农药减量等重大需求,以及数量巨大的农林生物质利用关键技术的瓶颈问题,开发生物质气化发电联产炭、热、肥新技术,探索一条实用、可复制、可推广,并在国内外领先的农林生物质绿色、高值、循环、可持续利用的新途径。

2 系统运行

该项目于2014 年建成,2015—2019 年稳定、连续运行5年,现对2019年运行情况进行分析。

2.1 原料理化分析

对采收季的杏壳原料抽样进行工业分析和元素分析,并综合比较了樟子松、椰壳生物质的性质,结果如表1所示。从工业分析可以看出,杏壳的挥发分含量介于樟子松与椰壳之间,达81.92%,且灰分含量比樟子松和椰壳都低,仅含有0.64%。从元素分析可以看出,杏壳碳元素含量为50.66%,高于樟子松和椰壳,碳是生物质的主要可燃成分,杏壳硫元素含量不到椰壳的一半。因此,杏壳不仅是优质的生物质能源和活性炭的原料之一,也是替代煤等化石能源的绿色能源之一。

2.2 系统运行结果

2.2.1 产品产量

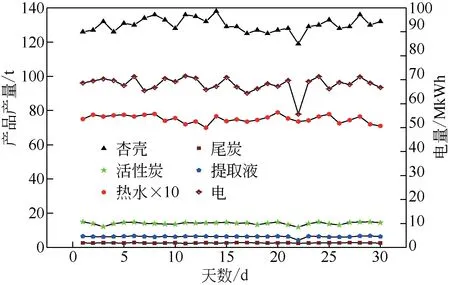

统计2019年3月1日~3月30日的日杏壳消耗、并网发电量、活性炭、尾炭、提取液以及热水产量,结果见图2。由图可知,杏壳的消耗量126~136t/d,平均消耗量130t/d,发电量64~72MkWh/d,平均发电量68.14MkWh/d,活性炭产量13~15t/d,活性炭平均产量14.15t/d,尾炭产量2.4~3t/d,尾炭平均产量2.65t/d,热水产量700~780t/d,热水平均产量751t/d,提取液产量6.2~6.5t/d,提取液平均产量6.12t/d,图中曲线中间有1个大的凹点出现是由于当天1台发电机故障检修。电并入国家电网,活性炭为商品活性炭外销,尾炭制作成炭基肥,热水用于供应平泉宾馆、浴室,提取液没有深加工外销海南用于水果种植。

图2 系统产品产量变化

2.2.2 产品质量

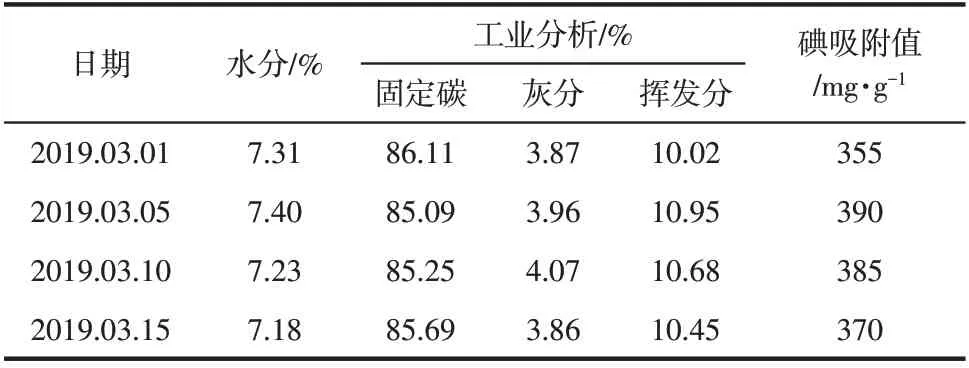

抽样杏壳炭的工业分析见表2,通过4 天对杏壳气化炭的理化分析,固定碳含量在85%以上,挥发分10%以上,同时固定了部分硫,碘吸附值达到350mg/g 以上,气化炭具有一定的吸附性能。活化后的杏壳活性炭的吸附性能见表3,从中可以看出经过活化后杏壳活性炭达到商品活性炭的标准(GB/T 13803.1—1999),由于杏壳气化炭的吸附性能达到传统工艺炭化料3倍以上,相比较传统工艺炭化料制备活性炭,活化时间大大下降,活化成本大大降低。

取样气化可燃气热值检测变化趋势如图3 所示,可以看出通过8天8次的可燃气取样分析,可燃气成分较稳定,热值维持在4.4~4.9MJ/m3。

表1 原料特性

表2 杏壳气化炭特性

表3 杏壳热解气化联产活性炭的性质

图3 取样可燃气成分与低位热值(LHV)变化趋势

取样提取液检测pH 和成分结果显示,pH 为3~4,通过美国PE 公司Clarus SQ8 气质联用仪对提取液中有机物相对含量进行了分析,酸类相对含量最高(41.59%为乙酸),酚类次之(8.20%苯酚)。

2.2.3 尾气排放

项目运行过程中,经资质单位检测尾气排放值如表4 所示,各污染物检测均达标,NOx微偏高,但在限值范围内。

表4 尾气排放检测值

3 运行分析

3.1 物料平衡分析

本项目某年物料进行平衡分析如图4所示。由物料平衡图可知,每年3.9 万吨杏壳,直接转化得到7.295万吨可燃气,得到0.195万吨提取液,得到1.01万吨的杏壳气化炭,气化炭可生产杏壳活性炭0.45 万吨,得到尾炭0.08 万吨,可生产炭基肥0.4万吨,排放烟气14.407万吨。

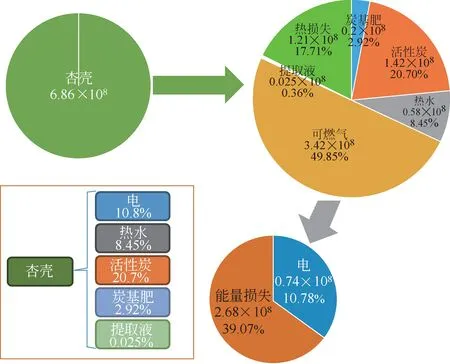

3.2 能量平衡分析

图5 清楚地反应了3MW 杏壳气化发电联产活性炭、热、肥项目的年能量流动和效率。通过气化反应,杏壳中49.85%(3.42×108MJ/a)的能量被输送到可燃气中,20.7%(1.42×108MJ/a)的能量仍被转移至活性炭中,8.45%(0.58×108MJ/a)的能量转移到热水中,2.92%(0.2×108MJ/a)的能量转移到炭基肥中,0.025%(0.025×108MJ/a)的能量转移到提取液中。其中17.71%为热损失(一部分水蒸气活化与碳发生水煤气反应,产生的CO、H2与补充进活化炉的空气在高温下燃烧,提供活化反应所需热量,另一部分干式净化过程中降温损失的热量)。项目中燃气转化为电能的效率约为21.6%。与传统气化技术(气化效率80%左右[24])相比,该项目气化效率低了很多,仅有49.85%,但是该项目项技术的主要优点在于追求最大利用效率,在发电过程中得到高附加值的活性炭以及炭基肥、热,实现了较好的经济效益和环境效益。

图4 系统物料平衡图(万吨/年)

图5 系统能量平衡图(MJ/a)

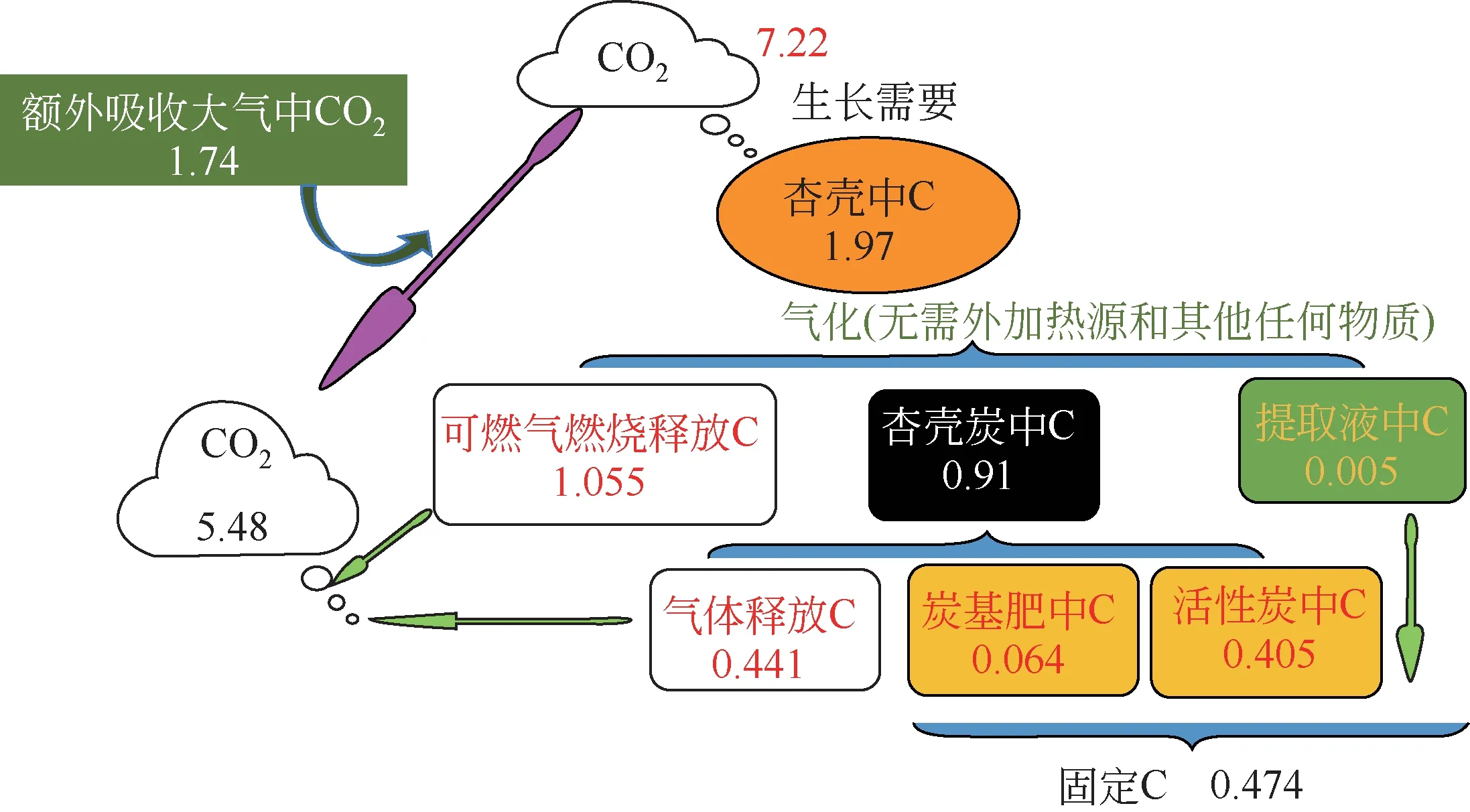

3.3 碳平衡分析

项目运行中某年碳平衡分析如图6所示。由碳平衡图可知,杏壳中1.97万吨的C(相当于杏壳生长需要吸收CO27.22万吨)经过气化反应器后,有0.91 万吨的C 转移至杏壳气化炭中,0.005 万吨的炭转移至提取液中,同时有1.055 万吨的碳(相当于3.87万吨的CO2)转移到烟气,杏壳气化炭进一步经过活化炉活化,0.405 万吨的碳(相当于固定了1.485 万吨的CO2)转移至活性炭中,制备活性炭产生了尾炭,尾炭中0.064 万吨的碳因生产炭基肥转移至炭基肥中,在活化过程中有0.441 万吨的碳(相当于1.617 万吨的CO2)转移到烟气中。因此,本项目节约标煤约7500 吨,减排CO2约2 万吨,0.4万吨炭基肥、0.45万吨活性炭和0.005万吨提取液,减排CO2约1.738万吨,项目总减排CO2约3.738万吨,环境效益显著。

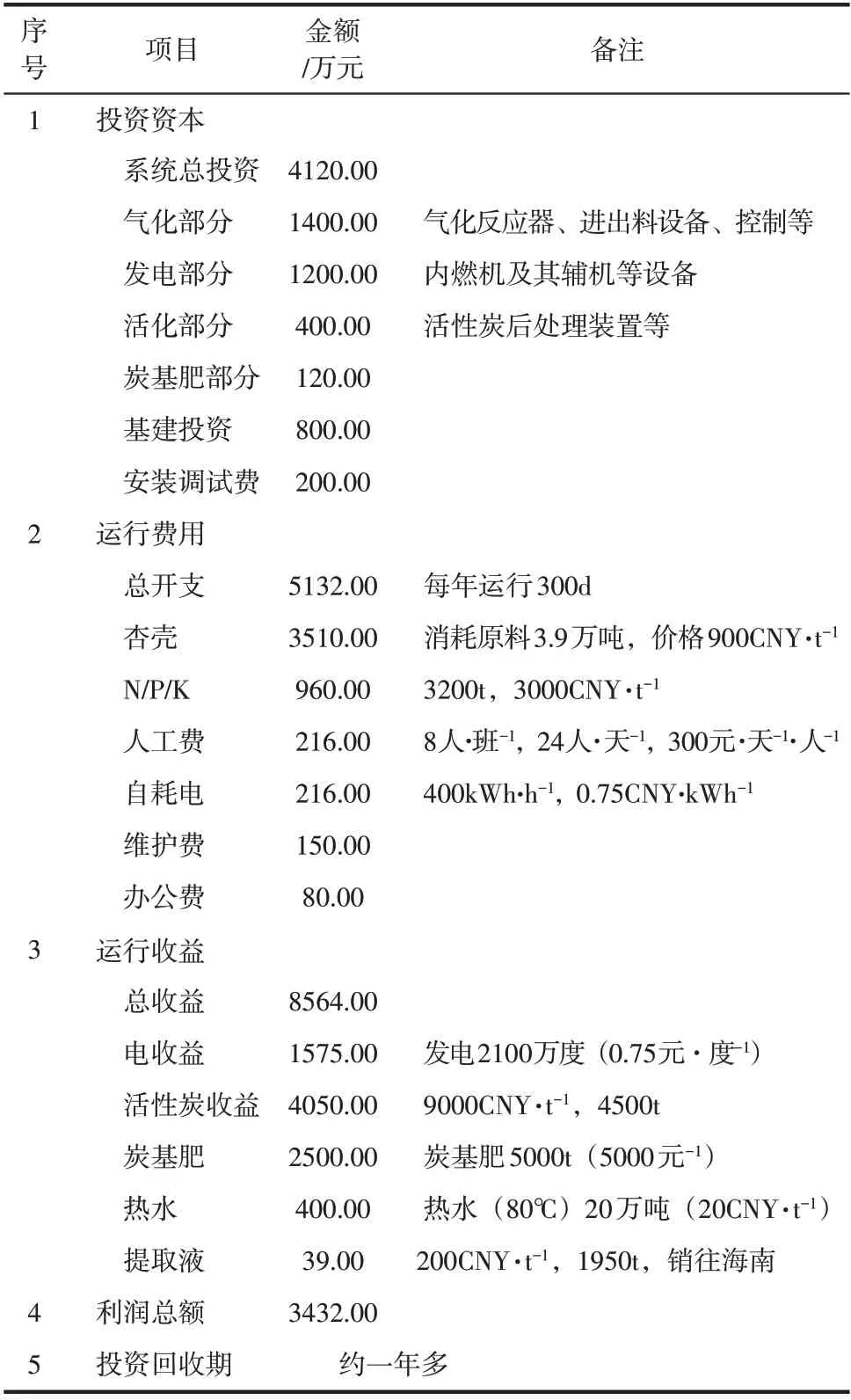

4 经济性分析

项目的投资成本、运行费用、经济效益是影响用户应用积极性的关键因素。表5 中显示3MW 杏壳气化发电联产活性炭、热、肥的应用案例分析有显著的经济效益,初步估算,投资回收期一年多。分析结果表明,本项目实现了杏壳高效、循环、环保利用,具有良好的盈利能力。

表5 项目的经济性分析表

图6 系统碳平衡图(万吨/年)

5 结论

(1)3MW 杏壳气化发电联产活性炭、热、肥项目在平泉市已满负荷运行4 年,通过对产品质量、产品产量分析,结果显示,电稳定并网,活性炭达到商品炭标准。项目技术上成熟、先进,项目能充分利用可再生资源、节省煤炭资源,在气化发电的同时,还能实现活性炭清洁生产,具有较高综合利用效率。

(2)3MW 杏壳气化发电联产活性炭、热、肥项目经过平衡分析和经济性分析,每年可消耗杏壳3.9万吨,节约原煤折算标煤量为7500吨,总减排CO2约3.738 万吨,环境效益好,投资回收期一年多,经济效益非常显著。

(3)3MW 杏壳气化发电联产活性炭、热、肥项目从原料到加工过程及产品的应用完全符合绿色产业、循环产业及可持续产业的发展方向,切合习近平总书记十九大报告提出的“建设美丽中国,推进绿色发展,壮大节能环保产业、清洁生产产业、清洁能源产业,推进能源生产和消费革命,构建清洁低碳、安全高效的能源体系”发展构思,如能大面积推广使用,将推动生物质高效、循环利用和活性炭清洁生产。