循环流化床锅炉外置换热器的研究现状及在垃圾焚烧炉中的应用

2021-03-30蒋旭光魏邦吉胡林飞王汝佩宋菲菲陈少卿

蒋旭光,魏邦吉,胡林飞,王汝佩,宋菲菲,陈少卿

(1浙江大学能源清洁利用国家重点实验室,热能工程研究所,浙江杭州310027;2杭州锦江集团有限公司,浙江杭州310027)

垃圾填埋是我国对城市生活垃圾的主要处理方式[1],但与焚烧处理相比,填埋既占用土地资源,又无法对垃圾进行无害化处理。根据国家十三五期间全国城镇生活垃圾无害化处理设施建设规划,垃圾焚烧将作为当前最符合国情的无害化处理方式得到大力支持。目前常用的焚烧炉技术主要有流化床焚烧炉技术、回转窑焚烧炉技术、垃圾热解气化焚烧炉技术以及机械炉排焚烧炉技术[2],也包括将垃圾焚烧与水泥生产有机结合的水泥窑协同处置垃圾技术等协同处理技术。其中,循环流化床(CFB)垃圾焚烧炉对生活垃圾、工业固废、污泥等都具有良好适应性[3]。它以炉内循环灰作为热载体,燃烧稳定,温度变化波动小,能有效控制焚烧过程中二英和氮氧化物的产生,且脱硫效果良好,是新一代“清洁”焚烧炉。目前CFB锅炉技术正朝着高参数、大容量的方向发展[4],而随着锅炉容量的增大,炉膛内可供布置受热面的壁面表面积的增大速度赶不上蒸发容量的增长速度[5],为此各大公司都采取了在外置床中布置受热面的方式以满足锅炉负荷增长对受热面的需求。研究表明对于容量超过600MW的亚临界CFB和参数为超临界的CFB,外置换热床是必需的设备[6],如白马600MW超临界循环流化床锅炉就采用带外置床设计[7],哈尔滨锅炉厂于2017年提出的600MW超超临界流化床锅炉的技术方案,也采用外置换热器调控燃烧温度[8]。据计算统计从400MW到800MW炉膛的周长按比例缩小18%[9]。与不带外置换热器的循环流化床锅炉相比,外置式换热器使燃烧和传热分开,受热面布置灵活,可通过吸热量调节锅炉循环回路和尾部的热量分配,从而增加锅炉对煤种变化的适应能力,具有更好的低负荷汽温特性[10-11],有利于锅炉受热面的布置特别是再热器的布置,易于循环流化床锅炉的大型化[12],有效避免高温金属腐蚀[13],对于控制SO2和NOx的排放也具有一定的作用[14]。因此目前国外大型CFB锅炉都布置外置换热器来解决这一问题[15]。

目前国内外的大型循环流化床垃圾焚烧炉数量较少,国内外相关研究也较少,但带有外置换热器的CFB 燃煤锅炉已在多家公司和大型电站运行,优势明显,研究较多。因此本文主要从带有外置床的燃煤锅炉的研究现状进行综述,并提出外置换热器在垃圾焚烧炉中应用的发展研究思路。

1 国内外发展研究及现状

1.1 国外发展过程及现状

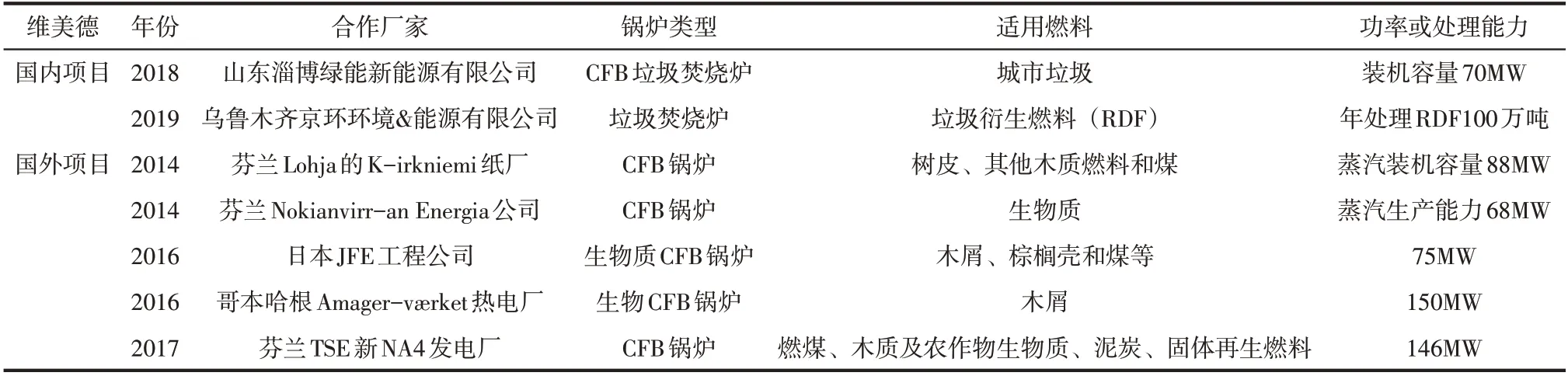

1985年,第1台带有外置换热器的电站等级循环流化床锅炉在德国杜伊(Duisburg)第一热电厂投运[16]。它的发电功率为95.8MW,机组容量270t/h,蒸汽参数为535℃/535℃、14.5MPa[17]。在此之前美国和日本虽已较早研究流化床垃圾焚烧技术,但日本如茬原制作所(Ebara)等主要研制垃圾不经前处理就可以直接焚烧的内循环流化床焚烧炉,美国也并未大规模建设带有外置换热器的垃圾焚烧炉。目前国外的CFB 技术主要掌握在Foster Wheeler 公司、Alstom 旗下的几个子公司和维美德公司等之中。Foster Wheeler 公司主要研制的是一体式返料换热器(INTREX)[17],它没有独立的热灰回送系统,而是在换热器中设置热灰旁路通道[18]。Alstom公司在吸收了Lurgi 公司的外置换热器(EHE)技术后率先提出了600MW 超临界直流锅炉的概念设计。在炉膛中后部通道的EHE 中布置过热器和再热器。维美德公司近年来在国内外建设了一批带有外置换热器的循环流化床焚烧炉用于处理生物质和各类垃圾,见表1。

可以看出维美德生产设计的锅炉功率参数与大型循环流化床燃煤机组相比仍较低。其中于山东淄博的项目是维美德为国内提供的首台高参数循环流化床生活垃圾焚烧炉;于乌鲁木齐的项目是在中国交付的最大的垃圾焚烧锅炉和在中国最大的垃圾转化能源(waste-to-energy)锅炉项目,这也印证了垃圾焚烧炉有向高参数大型化发展的趋势。

表1 维美德近年生产锅炉信息汇总

1.2 国内发展过程及现状

近年来国内大力开展外置换热器的研究,进步较快,目前国内已有一定数量采用外置换热器的CFB锅炉。一些公司、高校等科研机构也针对外置换热器进行了引进或自主设计研发。2003 年我国引进了Alstom 公司带有外置换热器的300MW 循环流化床锅炉[19]。位于秦皇岛电厂的国内首批单机容量最大的2×300MW CFB锅炉也采用外置换热器[20]。浙江大学刘静等[21]于2003 年提出了一台600MW 循环流化床锅炉的初步设计方案,炉膛两侧布置有6台外置换热器,内部布置有低温过热器和中温过热器以及高温再热器。清华大学联合哈尔滨锅炉有限责任公司于2004 年提出了一套800MW 超临界CFB锅炉炉型的概念设计,炉膛两侧布置有6台外置换热器。其中高温再热器、Ⅱ级过热器和Ⅲ级过热器各两台[22]。云南开远电厂2×300MW 的CFB 机组于2006 年投入了商业运营。该机组锅炉采用法国Alstom公司技术,增加了4台外置式换热器,解决了大型CFB 锅炉受热面在尾部难以布置的问题[23]。东方锅炉股份有限公司于2008年提出的600MW超临界循环流化床锅炉设计方案中,也采用了外置换热器调节床温及再热蒸汽温度,并于2013 年成功应用于国内首台投入运行的超临界循环流化床锅炉机组[24-25]。

虽然我国在大型燃煤循环流化床锅炉布置外置式换热器的技术已处于国际领先,但由于起步较晚,至今具有完全自主知识产权的垃圾循环流化床锅炉布置外置式换热器的方案仍较少,且仅有北京中科通用能源环保有限责任公司(以下简称中科通用)的循环流化床垃圾焚烧炉设置了外置式换热器,而且蒸汽参数也仅仅达到了次高温次高压的水平。

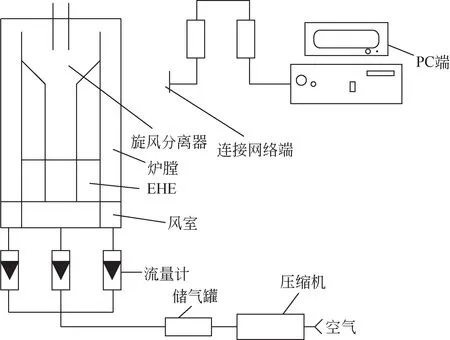

中科通用开发的“带外置过热器的循环流化床垃圾焚烧炉炉型”将过热器设置在循环流化床独有灰循环通道中以调节炉温,将烟气中氯化氢与过热器管材隔绝,避免了过热器的高温腐蚀问题,且过热蒸汽温度可高达450℃,降低了设备投资并保证了安全运行。该技术已成功应用于浙江嘉兴垃圾焚烧发电厂、东莞市市区垃圾处理厂和宁波镇海区垃圾焚烧发电厂等,运行情况证明该技术具有国际先进水平,运行可靠。一台中科通用设计的典型带外置换热器的循环流化床锅炉系统如图1所示[26]。

2 运行原理和换热机理

2.1 外置换热器运行原理

外置换热器(EHE)实际上是由一个或多个仓室构成的非燃烧细颗粒鼓泡床[12,23,27-28],床内一般布置低温过热器、中温过热器和高温再热器等热交换面。从旋风分离器分离下来的高温灰料经由立管后一部分进入外置换热器内,在流化风的作用下与其内部管束换热,换热后的低温物料通过回料管再次返回炉膛;另一部分则经返料回送装置返回炉膛。这两类物料流量的比例可由机械阀或气动控制阀调控,从而灵活调节床温和汽温。

2.2 换热机理

目前大多数关于EHE 的研究和计算都针对其整体运行状况,对于EHE 中局部气固流动状况的研究和灰料与管束具体换热过程的研究则很少[29]。国内外学者针对CFB 外置换热器进行了热态试验,测得了床料颗粒与管束之间的换热系数及影响因素并建立了相应的换热模型。模型总的来说可以分为三类, 分别是包更新模型(packet renewal theory)[30]、 SPE 模 型(surface-particle-emulsion model)[31]以及颗粒团更新模型(cluster based approach and surface renewal theory)[32]。以 上 的 几类模型分别从不同的角度考虑并假设了相应的换热过程,总结见表2。

3 外置换热器的试验

对外置换热器的研究主要可分为冷态模拟试验和热态传热模拟试验两种。前者主要通过改变不同的结构方式来测量其中的冷态流场分布以及流速大小,然后提出相应的结构修改建议等;后者主要按照一定的结构,改变不同的参数,诸如风量、风压以及颗粒直径等来测量其换热能力大小[33]。国内外许多学者都在实验室阶段进行了大量研究。

3.1 国内研究

国外对外置换热器起步研究早,也率先针对各类循环流化床布置方案申请了专利。因此一些国内学者设计了不同布置结构的外置换热器,并进行了相应试验研究。

吉辉等[34]对一种工业循环流化床(CFB)装置专利技术提出了新的返料换热装置方案,并建立一个新的循环流化床冷态循环系统,返料换热装置如图2所示。

图2 返料换热装置[34]

试验通过改变装置结构、加入径向侧送风等研究装置内气固流动状况,得到了底流孔面积比和返料口高度比变化对循环物料流动压降影响的误差在15%内的经验关系式。孙献斌等[35]开发了一种通过气动控制均流室及高温回料室的风量,以达到循环物料分流目的的紧凑式分流回灰换热器,并给出了可用于指导实炉放大设计的均流风量和分流循环量的关系式、高温回料量与高温回料风量的关系式。熊斌[36]将EHE和返料回路结合,设计了一种全新的非机械阀式EHE 布置方式。该EHE 包括立管下的中心室C,两个分配室D1、D2,两个换热室H1、H2和两个返料室O1、O2。通过冷态试验发现该装置具有良好的物料分流和流量控制特性,调节各仓室流化风速和相对隔板高度可以在很大范围内调节物料分流比例,从而单独调节某一受热面的换热。其中换热室流化风速可以在0~100%内调节两个换热室的物料分流比例。图3、图4 为该装置试验系统和内部结构。

表2 各类换热模型的主要介绍

图3 试验系统[36]

图4 外置式换热器试验装置[36]

热态传热模拟试验主要分为两类。一类是利用电加热器提供热风加热循环灰,与低温的埋管换热;另一类是在埋管内布置电加热器,或直接让电加热器充当埋管,与低温的床料换热,后者目前应用较多。如Cai 等[37]用石英砂冲刷外径30mm 的电加热铜管测量其换热系数,发现换热系数随风速的提升而增大,且沿轴向高度偏差逐渐增大。流化床中心处换热系数增长的速率高于其余各处,在流化速度为0.20m/s时,换热系数的最大偏差约为20%,近壁面的传热系数始终低于中心区,但在较高的流化速度下有所改善。因此该研究建议提高壁面区域的流化速度,以缓解传热不均的现象。Wang 等[38]设计了一种气动返料式的外置换热器,在其中不同位置布置了5根电热管,试验表明对流换热系数随流化仓室内气体流速的增加而增大,且在换热仓室内分布并不均匀,位于中心处的管束换热系数最高,靠近侧壁处的最低。Lu等[39]在小型流化床试验台上测量了水平横向和纵向埋管的换热系数,发现换热系数随颗粒粒径减小而增大,且在流化数为1时增长较快,在1.5~3时达到最大值。此外研究表明换热系数与布置方向有关,垂直于来流方向的水平纵向管换热系数高于横向管束。

也有学者建立尺度和流化风量都较大的中试试验台,用高温空气作热源加热冷灰。这类试验台的整体结构借鉴了实际外置换热器,运行复杂,但对于工程应用有很好的借鉴意义。杨磊[40]以某电厂300MW CFB锅炉配备的外置式换热器为工业模型,进行几何比例为1∶28的物理模化,将外置式换热器与热态循环流化床试验台匹配,利用电加热器提供热风加热循环灰,研究外置床内换热系数的分布和影响因素。试验发现炉膛一次风一定时,床料粒径越细,换热系数越大,但当粒径小于0.158mm时,颗粒易吸附在受热面上使接触时间延长,阻止新颗粒接触受热面,反而导致换热系数减小。在粒径和循环物料量相同时,随着外置式换热器内各仓室风速的增加,外置式换热器内灰侧平均换热系数先增大后趋于平缓。但试验也注意到两侧换热系数明显低于中部,认为需要通过加设节流管圈、加肋片的方式强化换热、减小热偏差。

罗雷[33]根据实际电厂的循环流化床锅炉的外置式换热器按照1∶10比例纯几何模化,搭建了一个富氧燃烧循环流化床外置式换热器试验台,研究不同参变量对整个试验台换热系数的影响。试验系统原理如图5所示。

试验表明气固两相的换热能力要高于单一气相的换热能力,且EHE 中换热系数会随灰预热器中风量的增大而降低。但试验测量大多在通入热空气时进行,对于富氧部分仅介绍了试验安排和试验工况,富氧阶段试验中并没有给出换热系数的相关特性和影响因素。此外,试验选用灰料为某电厂静电除尘器下的灰料,粒径与外置换热器实际运行床料相比较细,因此换热系数相关特性也有一定差异。

3.2 国外研究

图5 富氧燃烧外置床试验系统原理[33]

国外对外置换热器的研究主要集中在鼓泡床布置有埋管情况下的灰流动和换热等方面[28]。Stenberg 等[41]研究了鼓泡流化床中水平单管换热系数的影响因素,发现粒径越小、床料侧温度越高时换热系数越高。Kim 等[42]在试验台上用硅砂颗粒冲刷电加热铜管来研究其传热特性。发现气速在0~0.2m/s 的测试范围内对水平埋管的平均传热系数havg以及局部传热系数hi具有决定性的影响。当流化气速为0.13m/s 时,havg存在最大值394W/(m2·K)。且床内流化气速的增加加快了颗粒在管壁处的更新频率,因此hi也随床内流化气速的增加而增加,并在管壁0°角处存在最大值。之后Kim等[43]又在此试验台设计的基础上布置了压力传感器,在流化数为2.7 的工况下,测算了埋管在不同系统压力下各角度的hi值和havg值,发现havg和各角度hi都随着压力的增大而增加。Masoumifard 等[44]利用不同尺寸的沙粒冲刷布置在流化床内的传热探头,发现换热系数主要受灰料粒径和流化气速的影响,与轴向高度关系不大。换热系数会随流化气速的增加先升至最大值,然后以微小的斜率下降。当粒径在280~750μm 的范围内时,系数也与粒径的大小呈反比,并采用颗粒团更新模型计算了管束对流换热系数随表观气速变化的函数,模型对于最大换热系数和最佳流化气速的预测值与试验结果吻合良好[45]。Friedman等[46]利用氧化铝砂颗粒冲刷电热管束,测量流化床内埋管的换热系数。发现当管径在1.27~9.52mm 时,换热系数随管径的增大而增大;粒径在145~330μm范围内时,换热系数随粒径的增大而降低。当管径和粒径一定时换热系数先急剧增加,在流化气体质量流量约为最小流化质量流量的3 倍时趋于平稳。Di Natale 等[47]采用平均直径500μm 的玻璃珠测量了水平管束的局部换热系数,并建立了一种新型换热模型计算了空隙率沿管束角度的分布,发现当流化数较小时换热系数随流化气速的增加而增大。此外试验表明局部换热系数与角度有关,在20°左右换热系数最小,最大值在90°~110°之间。Blaszczuk等[48]利用基于填充更新理论的机械换热模型预测了水平光滑管的平均换热系数。利用所提出的传热关联式研究了粒径、悬浮密度、表观气速和床温对该锅炉EHE 的影响,结果表明平均换热系数很大程度上取决于粒径、管表面附近的颗粒浓度、床层温度以及流态化质量。

但这些都是采用电加热器与低温灰料换热的试验,缺少对实炉按一定比例模化的试验研究。

4 外置换热器实炉运行

4.1 出口壁温存在较大热偏差现象

由于外置床内布置有大量受热面,埋管的工作条件较为恶劣,因此受热面的热偏差计算对锅炉的安全稳定运行显得尤为重要[49]。郑兴胜等[50]对600MW 超临界CFB 锅炉外置床高温再热器的运行特性进行了研究,发现不同管屏出口壁温和热偏差系数总体呈现出两边低、中部高的分布特性。白马电厂的600MW 超临界CFB 锅炉和引进型300MW CFB锅炉的外置床管屏都存在较大热偏差,最大温差分别为65℃和85℃[51],且600MW 超临界CFB 锅炉中EHE 在运行时发现管屏出口温度呈马鞍形分布:中心区域壁温高,边壁处则较低。Cai 等[52]认为出现这样的温度偏差可能是由于壁面处气泡产生频率低。解决这类问题,可以从工质侧和受热面布置两方面考虑。

工质侧方面调节主要有两类方法,一种是减小设计焓增,如东方电气集团东方锅炉股份有限公司[25]设计的660MW 高效超超临界CFB 锅炉。该炉高温再热器总吸热量75MW,设计温升66℃,相比600MW 超临界方案总吸热量85MW,设计温升85℃,一定程度上减小了偏差。另一种方法则是通过测量计算所有管子的热负荷分布,从而调整各管屏工质流量,降低壁温偏差。如聂立等[25]对东方锅炉研制的600MW 超临界CFB 锅炉外置换热器出口管屏热偏差进行优化,通过增加靠近侧墙的管束流量分配以减小边壁管屏出口温度偏差,改善效果明显。Wang 等[29]针对一台燃烧贫煤的300MW CFB 的外置换热器(布置有高温再热器)蒸汽出口温差较大的问题,提出缩短高温区管屏长度、降低汽侧热阻、提高换热系数的改进措施。但没有进行后续补充试验验证改进措施的成效。

国内电站也改进了受热面布置:张文清等[51]测试了白马电厂的两台CFB 锅炉,发现受热面由垂直改为平行于灰流向布置后可有效降低高再管屏出口最大热偏差。Song等[53]在测试一台燃烧低品位褐煤的300MW CFB 锅炉时发现高温循环灰在换热室内的流化质量不佳会影响整体换热的均匀性,应将蛇形管状的受热面由垂直于灰分流动方向变为平行于灰分流动方向以改善换热效果。

4.2 灰侧换热系数

实际外置床内一般分为3个室,Ⅰ号室作为溢流室不参与换热,Ⅱ、Ⅲ号仓室内布置各级换热器。在各室内流化风作用下,高温灰料沿仓室方向流动并与管束换热。但换热系数在外置床中分布并不均匀,Stefanova等[54]发现中心区域的传热系数高于边壁区域,并认为是由于大型气泡向中心区域移动引发的附加湍流强化换热所致。Wang 等[29]的研究表明灰侧局部传热系数沿灰流动方向逐渐减小。关于流化床EHE传热方面的文献很少[55],只知道灰侧换热系数是一个与流化风速、锅炉负荷、灰料粒径等因素相关的复杂函数。Blaszczuk等[56]研究了惠勒式外置换热器运行过程中水平管束的换热情况,研究表明当流化数一定时,平均换热系数havg随床料粒径的减小而增加。Zhang 等[57]等在测量一台300MW CFB 锅炉运行时的换热系数时发现系数随锅炉负荷的增加而增加。吴海波[17]在实际运行的300MW CFB 锅炉上测量外置式换热器的运行参数时发现流化风速在0.3~0.85m/s内时传热系数变化不大,但低流化风速会导致靠近返料口一侧下方形成死区,影响流化质量。Song等[53]则指出当流化速度明显高于设计速度时会加剧磨损,应将流速控制在设定范围内。可见流化速度不能过高或过低,避免流化不良或过度磨损。郑兴胜等[50]建议对外置换热器空仓和换热仓的流化风室进行分仓设计,每路流化风管路上增加调节装置,控制和调节流风风量的分配,有效保证外置换热器内灰的良好流化以及灰流沿管屏宽度方向上的分配均匀性,消除床内局部流化不良现象。

4.3 垃圾炉外置换热器运行

慈溪市生活垃圾焚烧发电厂的CFB 锅炉采用中科通用开发的外置式换热器。外置床床面靠近布风板处采取收缩截面形式,即布风板处床面积小于上部换热空间横截面积,这种设计提高了下部松动流化风速,对整个料层下部的少量粗颗粒的流化有较好的效果,可能也会通过改善边壁处的流动条件而增强换热[58]。外置式换热器结构与图1中具体结构一致。而国外如Andritz(安德里茨)公司、维美德公司等通过外置换热器的设计有效控制了高氯碱含量废弃物燃料(RDF)的排放和腐蚀。但由于相关研究文献和报道很少,无法得知其外置换热器的相关参数和具体结构。

5 结语与展望

本文介绍了大型循环流化床高参数机组中外置换热器的结构、换热机理、研究现状及外置换热器在垃圾炉中的发展应用。目前国内仅有四川白马电站和江西分宜电站等几台循环流化床燃煤机组带有外置式换热器[59],在循环流化床垃圾焚烧领域国内也仅有中科通用采用外置过热器技术。随着垃圾焚烧炉参数的进一步提高,设置外置式换热器的必要性越来越迫切。因此,针对外置换热器在垃圾焚烧炉中的应用,需要在今后的发展过程中对以下四方面进行系统研究。

(1)冷态和热态模拟试验大都采用石英砂作床料,与实际灰料在密度、热容等物理性质方面有一定差异,今后在设计试验时应选取垃圾电厂实际运行的灰料以确保结果与实际更接近。

(2)外置换热器内灰侧换热系数主要受颗粒尺寸和流化风速的影响,也与锅炉负荷、受热面布置、床温、灰料在管壁停留时间及床内压力等因素有关,但缺乏对这些影响因素的定性分析。

(3)外置换热器出口壁温热偏差较大的问题需要改善。

(4)燃烧贫煤等难燃煤种时,外置床内存在燃烧现象[60],影响整个循环回路,需要深入研究。

今后应建立小型的外置换热器试验装置,进行冷态模拟试验,研究不同返料风配比条件下的返料灰分流特性,掌握风量对返料温度和循环倍率的影响;获得外置式换热器内的不同颗粒分布的流化特性参数。之后进行热态传热模拟试验,研究不同返料风配比条件下的床温调节特性,获得外置式换热器内的不同颗粒分布的传热和磨损特性参数。为工业应用提供参考数据,最后设计出垃圾焚烧炉外置换热器并投入实际应用。