冷却系统散热器流阻超差分析及设计优化

2021-03-30靳德才杨晓荣杨国伟

靳德才,杨晓荣,杨国伟

(江铃汽车股份有限公司,江西南昌 330000)

0 引言

冷却系统散热器流阻过大会影响整个水系统的水流量,从而影响整车的冷却性能,严重的甚至会造成整车高温等一系列问题[1-3]。散热器开发过程中,遇到散热器流阻偏高的问题,通过仿真软件计算分析,可以快速找到流阻力偏高的原因,进而对散热器结构进行相应的优化设计,减少了开发周期和开发成本。

文中阐述了某车型对冷却系统散热器开发过程中的结构设计及性能优化。内容分为4个部分:(1)散热器流阻设计目标;(2)手工件散热器、开模件散热器样件结构及单体性能流阻对比;(3)开模件散热器相对手工件散热器流阻偏大原因分析;(4)开模件散热器结构设计优化。

1 散热器流阻设计目标

散热器流阻设计目标为:水流量30 L/min工况下流阻5.7 kPa;水流量60 L/min工况下流阻11.9 kPa;水流量90 L/min工况下流阻20.8 kPa;水流量120 L/min工况下流阻32.4 kPa。样件流阻允许超差设计目标范围在10%以内。环境温度25 ℃, 流阻允许超差范围小于10%的设计目标见表1。

表1 散热器流阻设计目标

2 问题描述分析

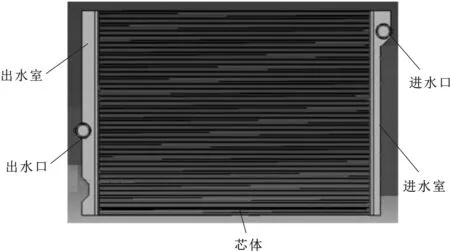

基于设计目标进行了散热器手工件和开模件的设计,设计3D数模如图1和图2所示。基于3D完成相应样件制作,分别对手工件散热器和开模件散热器进行散热器单体性能测试,手工件散热器流阻测试结果见表2,开模件散热器流阻测试结果见表3。

图1 手工件散热器三维图

图2 开模件散热器三维图

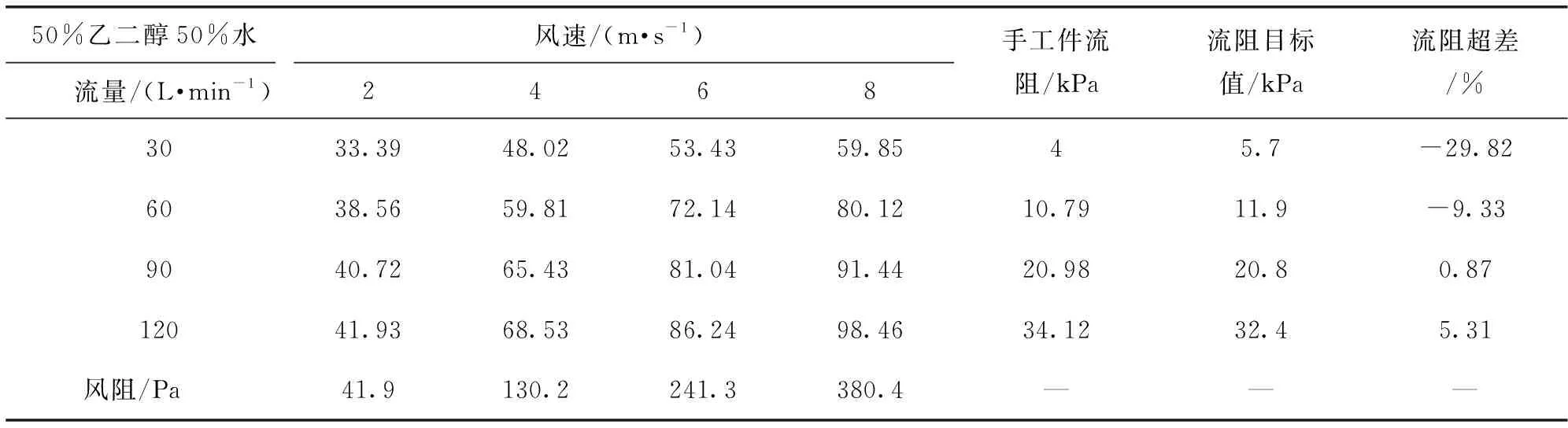

表2 手工件散热器流阻测试结果(环境温度25 ℃, ITD 60 ℃)

表3 开模件散热器流阻测试结果(环境温度25 ℃, ITD 60 ℃)

由表2可知,手工件散热器流阻最大工况点在120 L/min流量工况,流阻超差目标值5.31%,在允许超差范围10%以内,满足设计目标。由表3可知,开模件散热器流阻最大工况点在120 L/min流量工况,流阻超差目标值64.66%,超过了允许超差目标范围10%,不满足设计要求。

3 真因排查

3.1 工装件散热器与手工件散热器内部流阻仿真

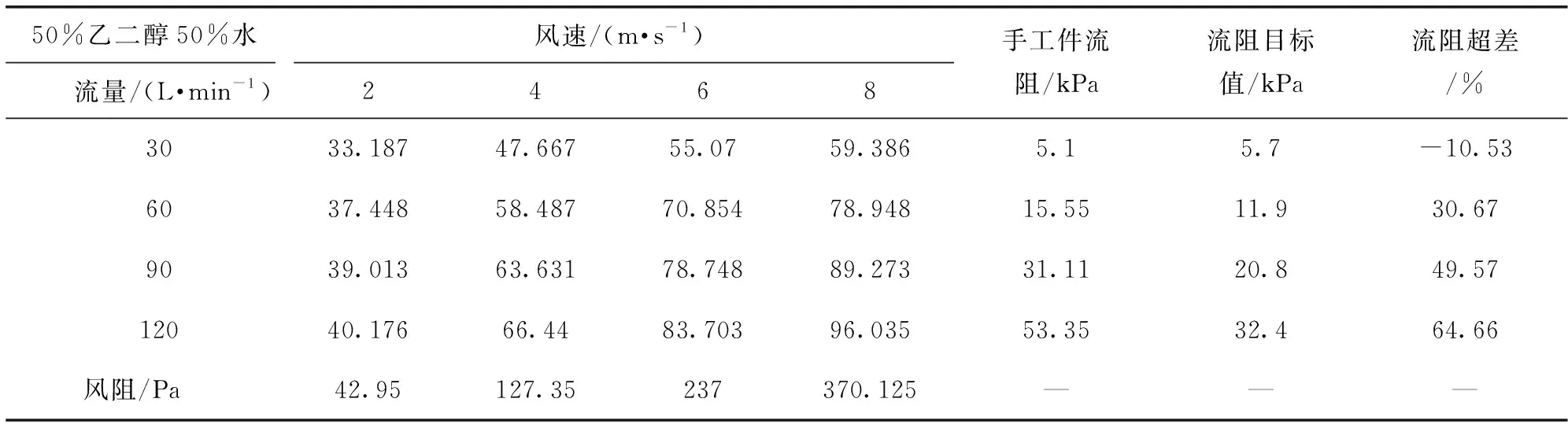

通过使用CFD流体仿真软件Fluent对手工件散热器和开模件散热器进行流体力学仿真,仿真60 L/min流量工况内部流阻,得到仿真结果如图3所示。发现芯体与出水室处开模件与手工件散热器流阻相当,但进水室处开模件流阻5.28 kPa,手工件流阻3.04 kPa,开模件相对手工件流阻超差72%, 初步判定开模件散热器与手工件散热器进水室结构不一致导致流阻超差。

图3 开模件散热器与手工件散热器60 L/min流量工况流阻仿真结果

3.2 工装件散热器与手工件散热器结构差异对比

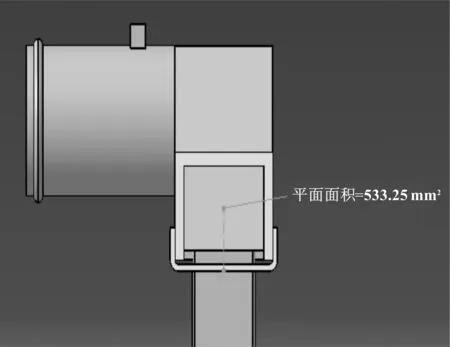

如图4和图5所示,手工件散热器进水室截面积为533 mm2,进水室高度19.75 mm ,如图6和图7所示,工装件散热器进水室截面积为254 mm2,水室高度12.8 mm。对比工装件与手工件散热器结构差异,发现工装件进水室截面积相对于手工件减小52%,工装件进水室高度相对于手工件减小35%。判定开模件散热器水阻超差原因为进水室截面积过小和进水室高度过低,整个进水室容积减小过多所致。

图4 手工件散热器进水室截面面积示意

图5 手工件散热器进水室高度示意

图6 开模件散热器进水室截面面积示意

图7 开模件散热器进水室高度示意

4 散热器结构优化

4.1 开模件散热器结构优化

对开模件散热器的结构进行优化,开模件散热器水室高度增加至21.8 mm ,开模件进水室截面积增加到528 mm2,如图8和图9所示。

图8 优化后开模件散热器进水室截面面积示意

图9 优化后开模件散热器进水室高度示意

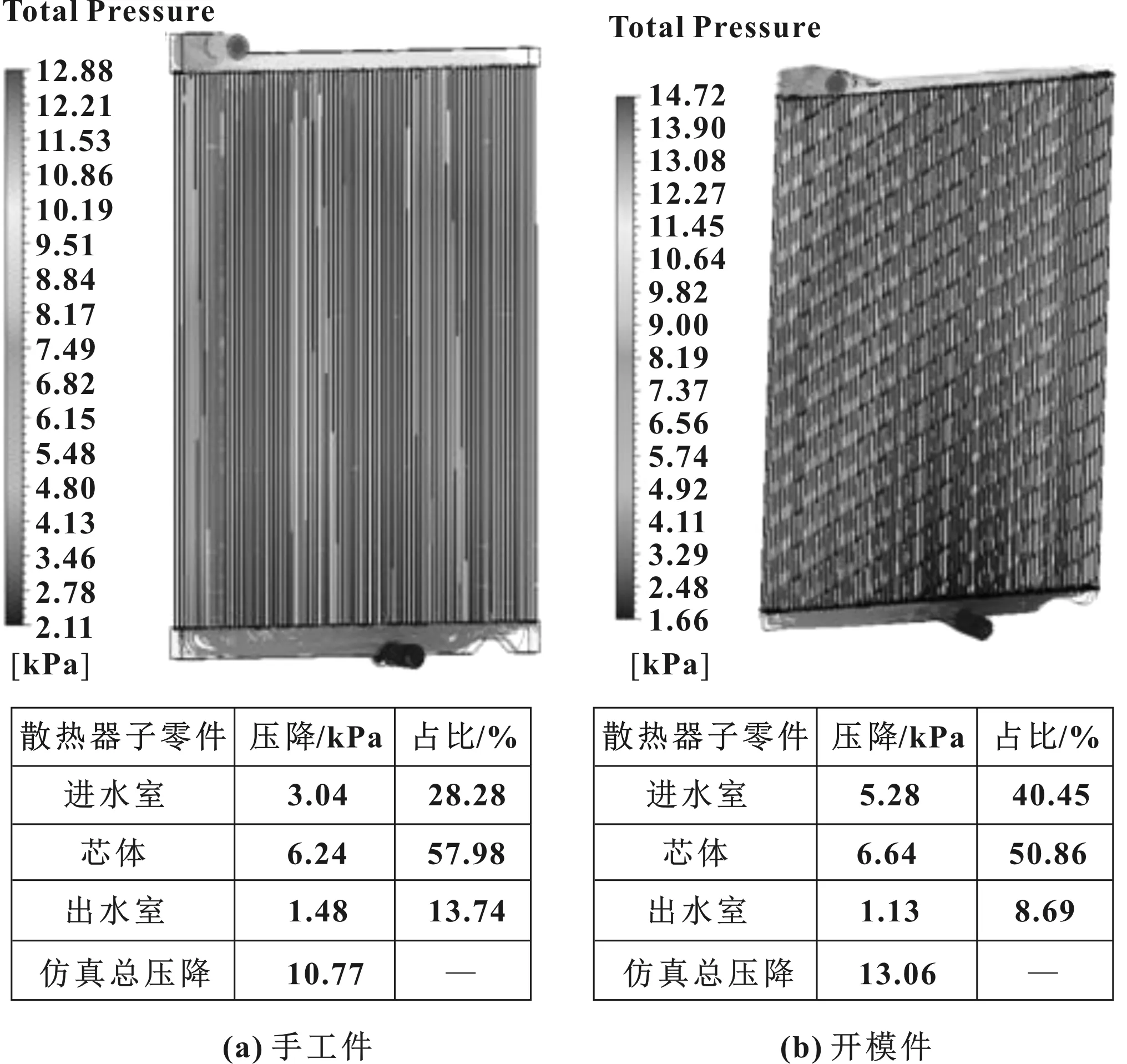

4.2 优化后工装件散热器内部流阻仿真

使用CFD流体仿真软件Fluent优化后开模件散热器进行流体力学仿真,仿真60 L/min流量工况下优化后开模件散热器内部流阻,仿真结果如图10所示,发现进水室、芯体、出水室处流阻分别为2.69、5.84、0.94 kPa,均小于手工件散热器流阻3个位置仿真压降3.04、6.24、1.48 kPa。手工件散热器样件单体性能流阻实测满足设计目标要求,判定优化后开模件散热器流阻可以满足设计目标要求。

图10 优化后开模散热器、开模件散热器、手工件散热器60 L/min流量工况流阻仿真结果对比

5 结论

(1)在冷却系统散热器开发过程中,开模件散热器相对于手工件散热器内部流阻严重超差,不满足设计流阻目标要求。通过使用CFD流体力学软件进行仿真,找到散热器流阻超差原因:开模件散热器在设计过程中没有考虑到散热器进水室截面积、进水室高度会对散热器流阻产生较大影响,致使工装件散热器流阻超差。

(2)对工装件散热器水室结构优化,使最终优化后的散热器仿真结果满足设计目标要求。为后续散热器的开发提供经验借鉴。

(3)通过CFD流体力学仿真软件可以快速找出问题原因,针对根本原因进行相应结构优化,减少了散热器开发周期和开发成本,能够起到一定的参考价值。