一种新型钢铝连接技术的疲劳耐久性能研究

2021-03-30赵一鸣陈东平

赵一鸣,陈东平

(泛亚汽车技术中心有限公司,上海 201201)

0 引言

在能源短缺和环境恶化大背景下,研发节能减排的新技术是减少机动车能源消耗和降低环境污染的有效方式。从研发趋势而言,整车轻量化是实现节能减排最高效措施,由于白车身质量一般占整车质量的30%左右,因此白车身轻量化对整车轻量化至关重要[1]。

目前,使用铝合金等低密度轻质金属成为白车身轻量化的发展方向,但相较于钢材,由于熔点和热膨胀系数的不同以及焊接过程中易产生易脆共晶体等缺陷,铝板与钢板无法通过点焊有效连接。为此,本文作者引入一种新型的汽车用钢铝连接技术(Intelligence Welding,IW),通过钢钉冲铆铝板和钢钉与钢板点焊两步工艺实现了钢铝连接。同时,基于IW连接接头的静力学性能,并通过料片级试验研究IW连接接头的疲劳耐久性能,获得IW连接接头的载荷寿命曲线,为后续基于IW连接的钢铝混合车身正向开发及虚拟分析计算提供数据支持。

1 钢铝IW连接方式

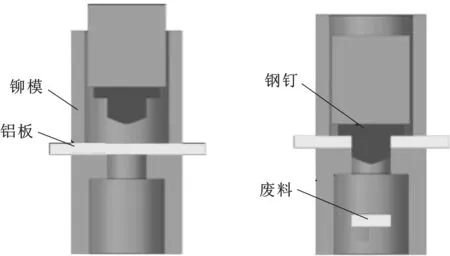

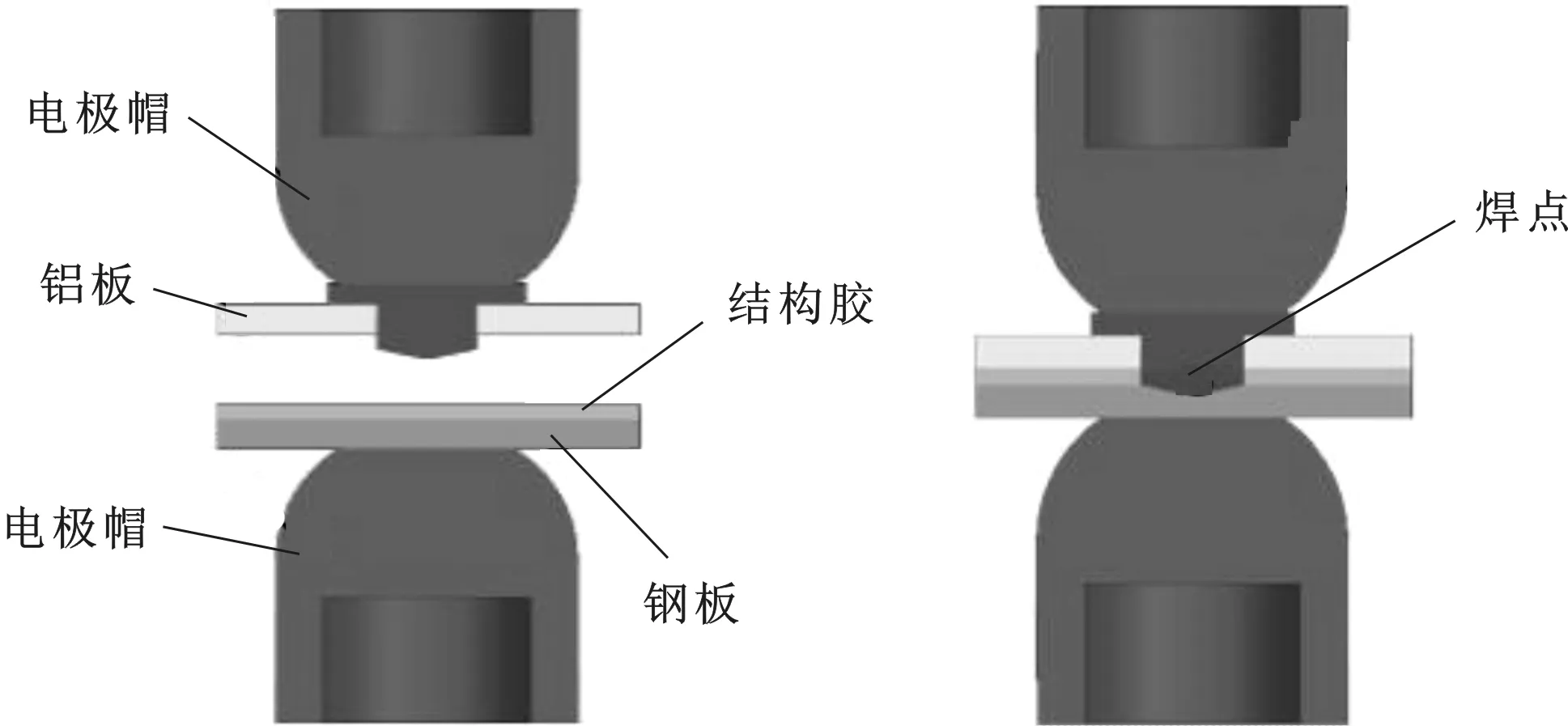

钢铝IW连接的实施方式分为两步:(1)钢钉通过送钉机构送至特制铆模中,接着利用铆模压铆钢钉入铝板,如图1所示;(2)钢板一侧涂适量结构胶以保证防腐性能及提高连接强度(后期通过电泳烘房烘烤,使结构胶固化以实现其提高连接强度的作用),随后通过点焊机在钢钉和钢板之间完成点焊,实现铝钢连接,如图2所示。

图1 钢钉冲铆铝板

图2 涂胶及钢钉和钢板点焊

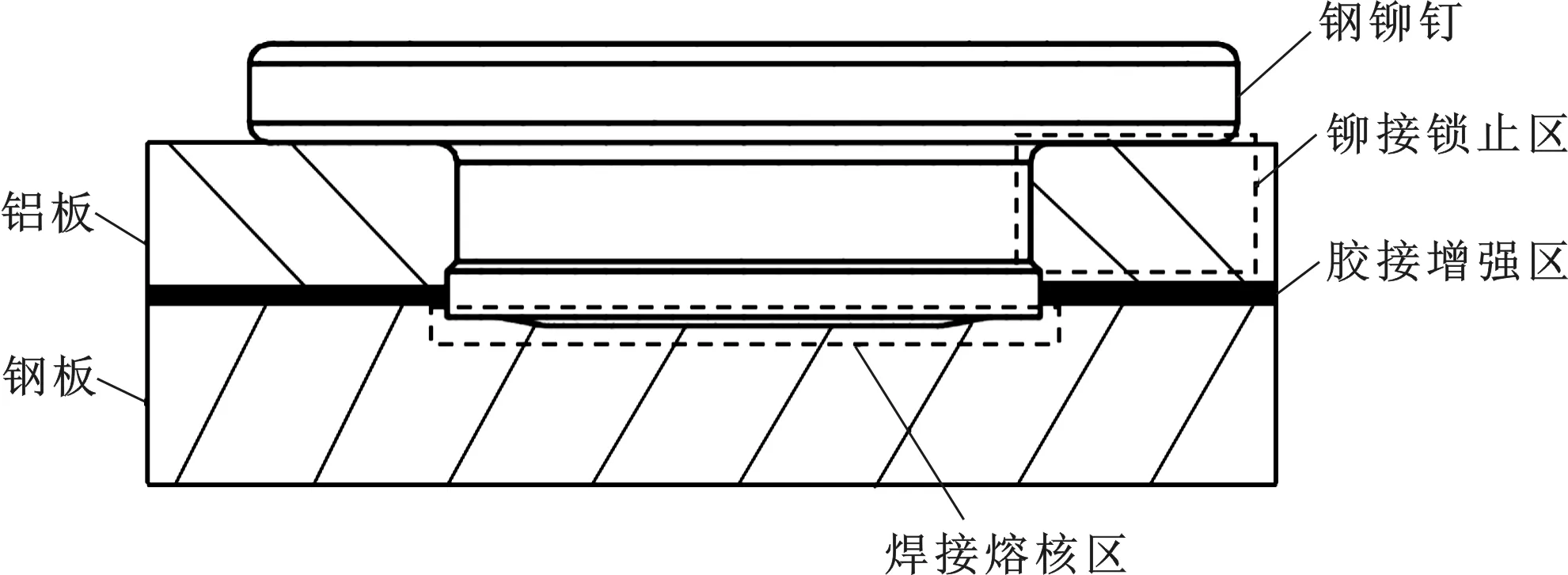

该钢钉在压铆和焊接完成后存在以下连接功能区:钢钉头与钢板的焊接熔核区、钢钉杆与铝板的铆接锁止区及钢板、铝板和结构胶间的胶接增强区,如图3所示。

图3 IW的3个连接功能区

2 钢铝IW连接接头的静力学性能

2.1 试验方法

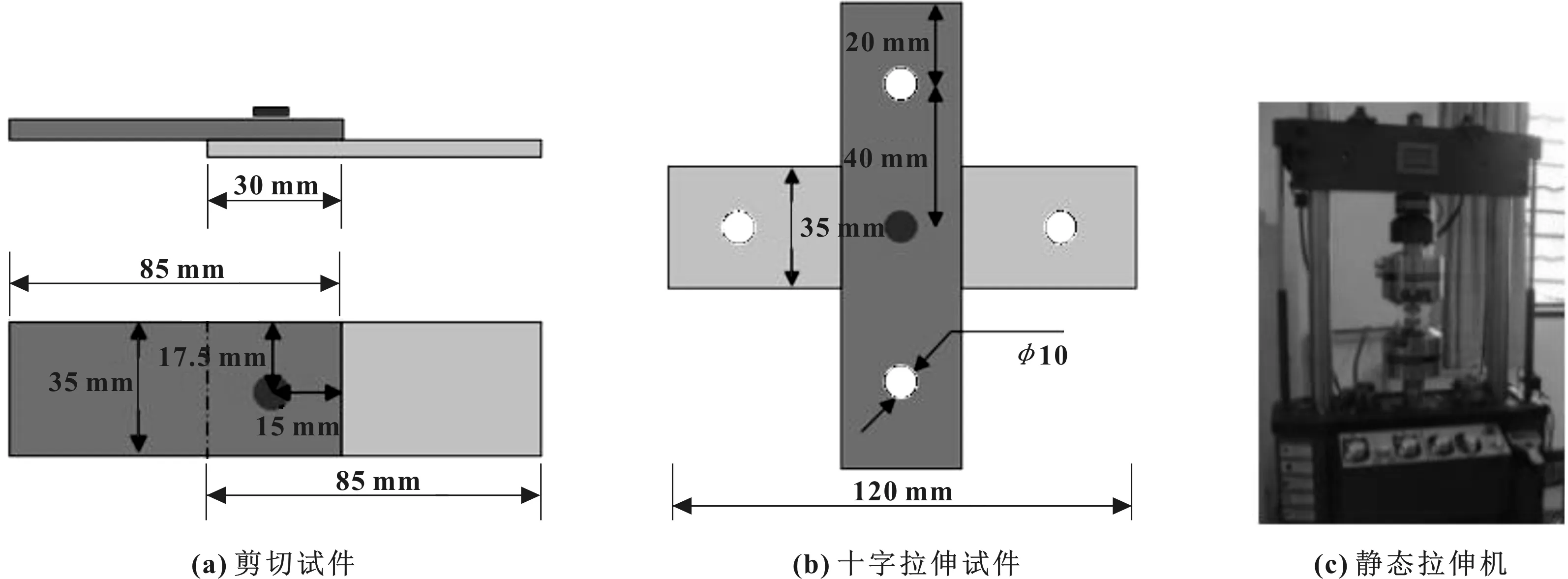

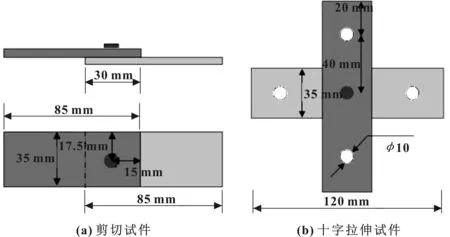

为了了解钢铝IW连接的静载特性,为疲劳耐久试验进行载荷分级提供依据[2],首先需要对钢铝IW连接接头的静力学性能进行摸底。文中分别设计了试片级别的接头静力学剪切和十字拉伸试验,试验方法如图4所示,其中钢板牌号为CR340,厚度为1.0 mm;铝板牌号为5000-RSS-110-U,厚度为1.4 mm。为了考虑钢铝IW连接本身的连接强度,因此试验中的板料间未涂有结构胶。

图4 接头静力学试验

2.2 试验数据收集和分析

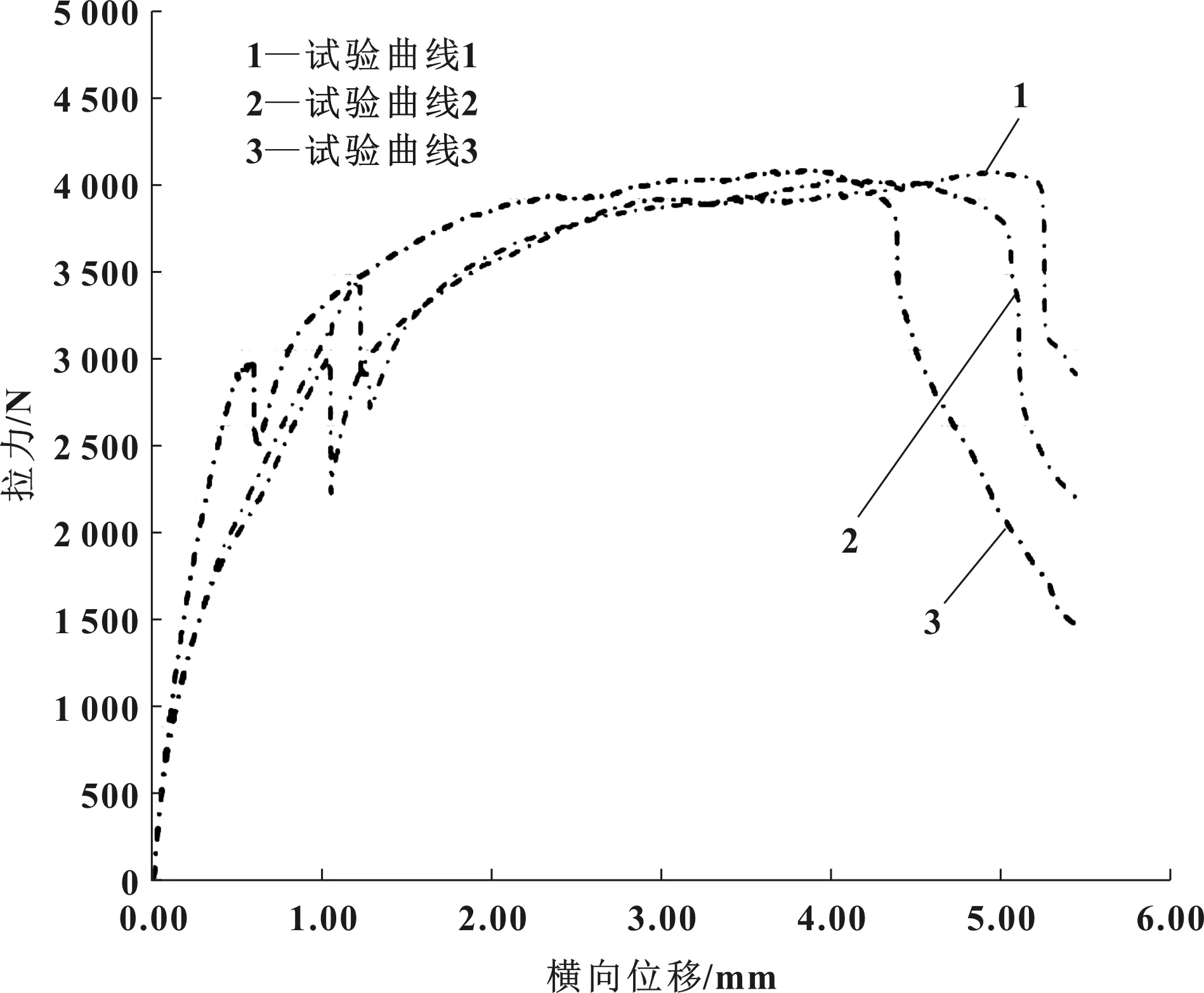

图5为剪切状态下钢铝IW连接接头的力-位移曲线。

图5 钢铝IW连接接头的最大剪切失效载荷

由图可知,在剪切载荷状态下,钢铝IW连接接头在位移0~0.5 mm范围内,由于只发生铝板的弹性变形,因此位移与载荷成正比例关系;在位移0.5~1.5 mm范围内,出现类似于材料拉伸曲线中的“屈服现象”;在位移为1.5 mm时,出现类似材料拉伸曲线中“弹性变形向塑性变形”的转变;在位移大于1.5 mm以后,出现类似于材料拉伸曲线中“塑性变形”,并在位移4~5 mm范围内发生连接接头失效。

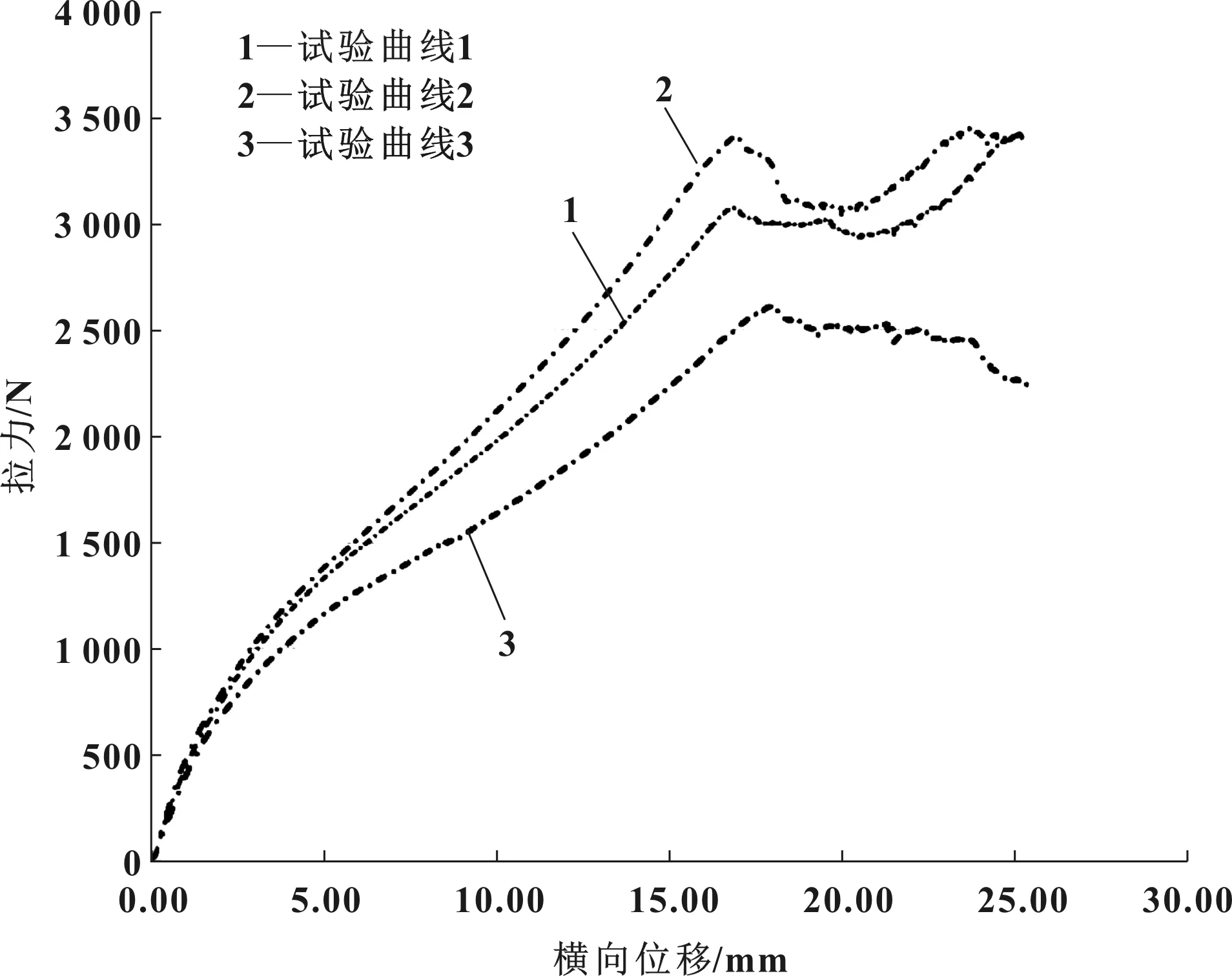

图6为十字拉伸状态下钢铝IW连接接头的力-位移曲线。由图可知,在十字拉伸载荷状态下,钢铝IW连接接头的静态连接强度小于其剪切强度,且失效变形较大。

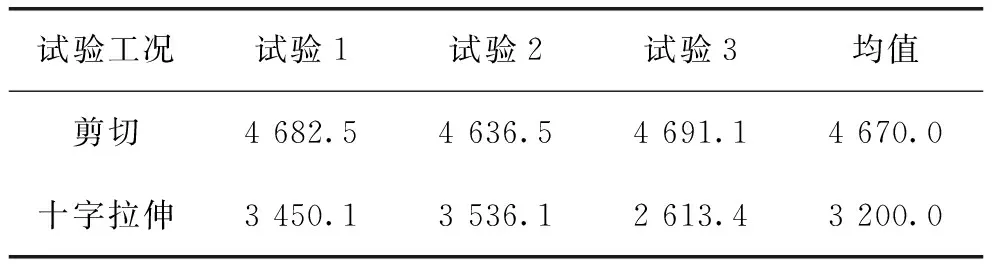

基于以上试验结果,整理出剪切和十字拉伸工况状态下钢铝IW连接接头的失效载荷,见表1。

图6 钢铝IW连接接头的最大拉伸失效载荷

表1 剪切和十字拉伸工况状态下钢铝IW连接接头的失效载荷 N

3 钢铝IW连接接头的疲劳耐久性能

在完成钢铝IW连接接头的静力学性能摸底后,进行钢铝IW连接接头的疲劳耐久试验。试验部分采用液压伺服MTS材料测试机,量程为100 kN。试验考虑了剪切和十字拉伸两种载荷状态,为此设计了相应的十字拉伸试验工装和剪切试验工装,保证载荷作用线穿过试件连接面,避免弯矩影响试验结果,如图7所示。

图7 十字拉伸和剪切试验工装

试验条件如下:

(1)疲劳载荷振动频率20~30 Hz;

(2)载荷循环特征R=Fmin/Fmax=0.1;

(3)考虑剪切和拉伸两种载荷状态;

(4)每种载荷状态需体现6种载荷水平;

(5)每种载荷水平需进行5次疲劳耐久试验。

钢铝IW连接的试验料片尺寸如图8所示,其中钢板牌号为CR340,厚度为1.0 mm;铝板牌号为5000-RSS-110-U,厚度为1.4 mm。为了考虑钢铝IW连接本身的疲劳耐久性能,因此试验中的板料间未涂有结构胶。

图8 钢铝IW连接的试验料片尺寸

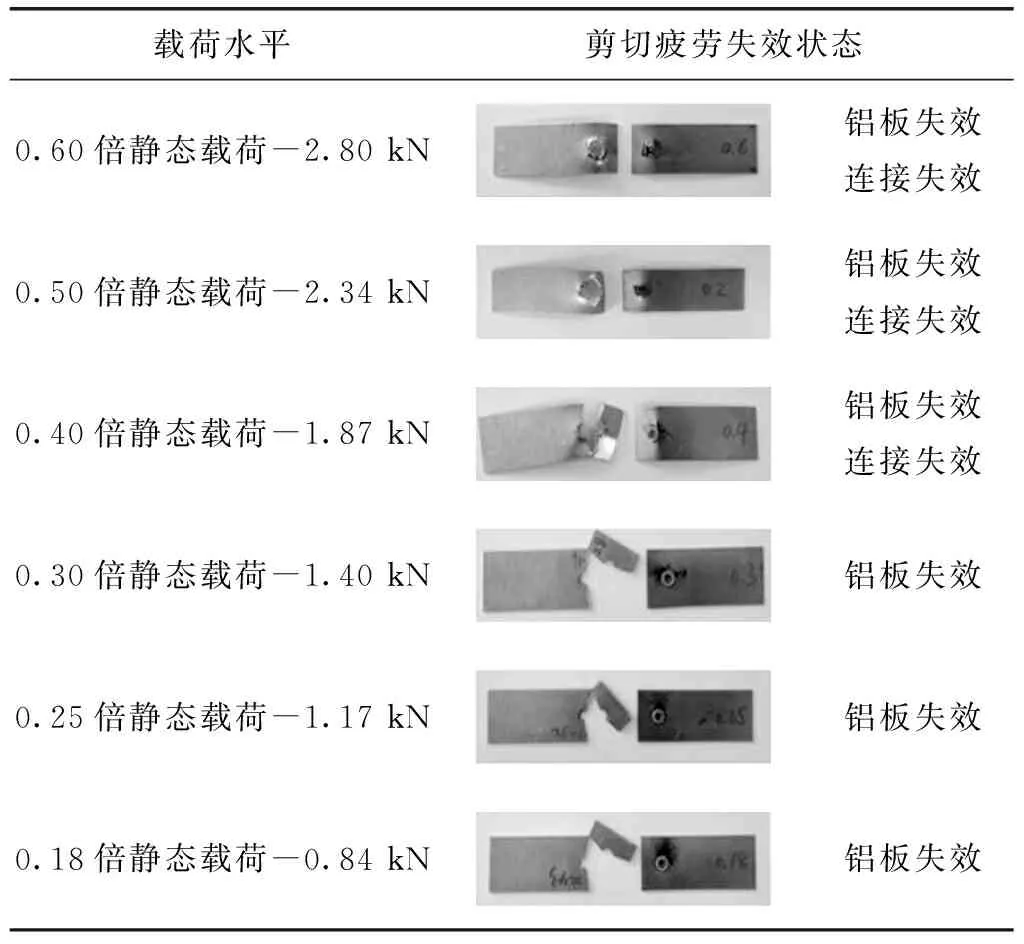

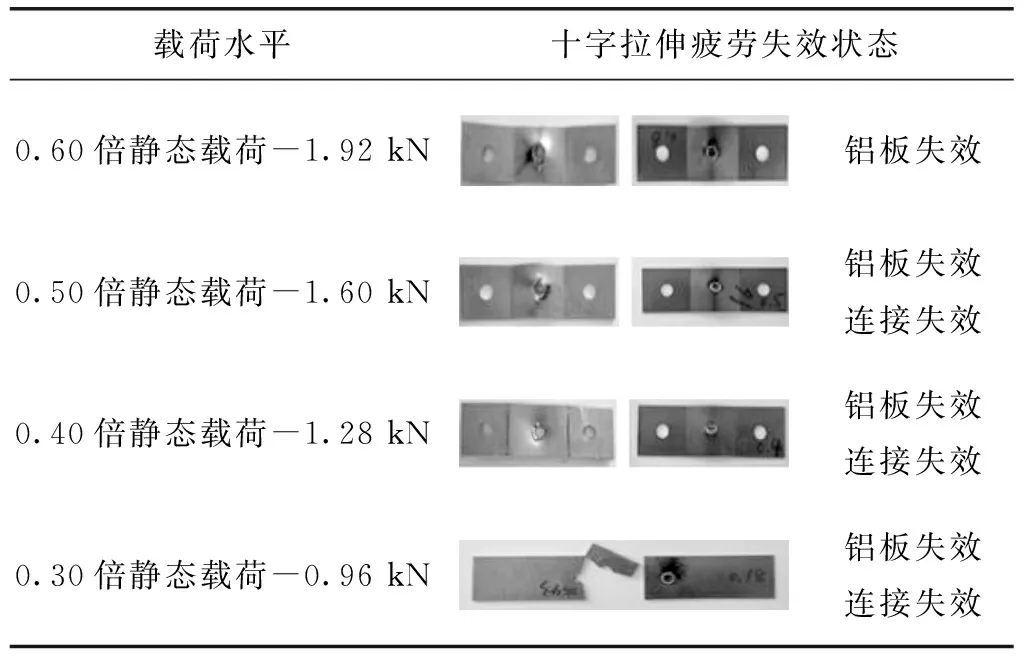

由于材料测试机的量程为100 kN,其精度极限为100 N。因此,当十字拉伸载荷为0.3倍静态载荷,此时载荷的最小值已达到材料测试机测量精度的上限,无法对低于0.3倍静态载荷的试验工况进行十字拉伸疲劳耐久试验。所以,分别选取0.6倍静态剪切失效载荷、0.5倍静态剪切失效载荷、0.4倍静态剪切失效载荷、0.3倍静态剪切失效载荷、0.25倍静态剪切失效载荷、0.18倍静态剪切失效载荷作为剪切疲劳耐久试验的6种载荷水平;又分别选取0.6倍静态十字拉伸失效载荷、0.5倍静态十字拉伸失效载荷、0.4倍静态十字拉伸失效载荷、0.3倍静态十字拉伸失效载荷作为十字拉伸疲劳耐久试验的4种载荷水平。具体试验失效状态见表2和表3。

由表2和表3可知,在剪切条件下,当疲劳载荷小于等于0.3倍静态载荷时,失效方式为铝板失效;当疲劳载荷大于等于0.4倍静态载荷时,失效方式为铝板和连接的混合失效。在十字拉伸条件下,当疲劳载荷小于等于0.5倍静态载荷时,失效方式为铝板和连接的混合失效,当疲劳载荷大于等于0.6倍静态载荷时,失效方式为铝板失效。由此可见,在剪切和十字拉伸条件下,钢铝IW连接的疲劳失效机制有所不同,因而导致在相同载荷条件下的剪切和十字拉伸的连接失效模式也有所不同。

表2 剪切载荷条件下钢铝IW连接接头的疲劳耐久结果

表3 十字拉伸载荷条件下钢铝IW连接接头的疲劳耐久结果

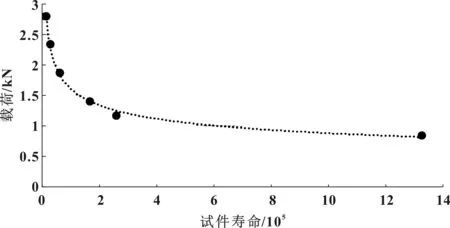

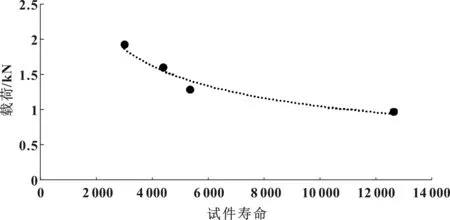

根据每组试验的平均疲劳寿命,完成钢铝IW连接接头的剪切和十字拉伸载荷寿命曲线,如图9和图10所示。其中,图中的横轴为试件的寿命,纵轴为疲劳试验所加的最大载荷,图中的每一个散点代表了一次疲劳耐久试验。由图9和图10可知:相同载荷条件下,钢铝IW连接接头的剪切疲劳寿命远高于十字拉伸疲劳耐久寿命。因此,在混合白车身连接的正向开发中:受剪切或拉剪载荷的设计区域,推荐使用满足性能要求的钢铝IW连接技术;受拉伸载荷的设计区域,使用型材铝、铸铝等制造工艺及铝点焊等连接技术保证连接性能[3]。

图9 钢铝IW连接接头的剪切载荷寿命曲线

图10 钢铝IW连接接头的十字拉伸载荷寿命曲线

根据以上疲劳耐久试验得到的钢铝IW连接接头载荷寿命曲线并使之模型化和参数化,同时结合连接处的载荷水平,即可计算和预测出钢铝混合车身的钢铝IW连接接头疲劳寿命[4],为后续钢铝IW连接的正向开发和应用奠定了技术基础。

4 结论

(1)钢铝IW连接接头的静态十字拉伸强度小于剪切强度,且失效变形较大;

(2)在剪切和十字拉伸载荷条件下,钢铝IW连接的疲劳失效机制有所不同,导致在相同载荷条件下的剪切和十字拉伸的连接失效模式也有所不同;

(3)相同载荷条件下,钢铝IW连接接头的剪切疲劳寿命远高于十字拉伸疲劳耐久寿命。