干气密封螺旋槽激光加工工艺的ACE法优化

2021-03-29毛文元宋鹏云邓强国许恒杰孙雪剑

毛文元,宋鹏云,邓强国,许恒杰,孙雪剑

(1.昆明理工大学机电工程学院,云南昆明650500;2.昆明理工大学化学工程学院,云南昆明650500)

螺旋槽是干气密封常用的端面槽形,其加工质量对于干气密封性能有着非常重要的影响。这是由于干气密封螺旋槽的槽深hg仅为5~10μm[1],槽深加工精度不足难以达到预期的设计性能。槽底表面粗糙度Ra与槽深的量级相当,较大的槽底表面粗糙度对密封性能也会有明显的影响,一般需控制在0.8μm以下[2]。虽然现有的激光加工技术可将螺旋槽底表面粗糙度Ra控制在0.4~1.6μm[3],但槽底表面会随着槽深的增大而变得粗糙,即槽深hg=10μm时,将槽底表面粗糙度Ra控制在0.8μm以下的难度也越大。因此,如何精确控制槽深和槽底表面的加工精度一直是干气密封螺旋槽激光加工所面临的一个难点,成为亟待解决的问题。

目前,激光加工常应用于微孔、微槽的制造[4-7],而螺旋槽激光加工方面的研究仅见戴伟[8-9]、严拯宇[10]等对螺旋槽激光加工的方法进行了相关介绍,但未给出具体的工艺参数。张珊[11]、姚瑞龙[12]、刘萍萍[13-14]等则从工艺的角度,采用单因素、正交试验法或两者方法结合考察了激光工艺参数对螺旋槽加工质量的影响规律。在此基础上,作者[15]以槽深hg=10μm、槽底表面粗糙度Ra=0.8μm作为试验预定目标,利用单因素和正交试验法对碳化硅(SiC)和碳化钨(WC)两种材质密封环开展了螺旋槽加工工艺研究。结果表明:两种材质密封环的槽深均达到了hg=10μm的设定目标,但槽底表面粗糙度Ra均未能控制在0.8μm以下。从以上的研究来看,无论是采用单因素法还是正交试验法都有一定的局限性。原因在于单因素法仅可以获得工艺参数对螺旋槽加工质量的影响规律,无法进行优化研究;而正交试验法只能在设计因素水平点上给出槽深或槽底表面粗糙度单一目标下的最优工艺参数,且正交试验法因素的水平数一般较少,优化精度较低。事实上,即使通过这两种方法恰好获得满足设计控制目标下的螺旋槽工艺参数,也依然存在试验周期过长的缺点。此外,由于螺旋槽加工质量与激光工艺参数之间的非线性关系,很难构造两者间的显式函数表达式,继而也无法通过数学求解的方式寻找满足螺旋槽设计控制目标下的工艺参数。因此,需要考虑采用优化算法解决该问题。ACE(alternating conditional expectations)又称“交替条件期望变换”,是由Breiman等[16]提出的一种非参数回归方法,其核心思想是不假定响应函数的形式,而是通过对自变量和因变量作非线性变化,从而获得因变量与多个随机自变量之间的最大相关性[17-18]。由于计算速度快、稳定可靠,非常适用于多因素多水平的研究,近些年在水侵量预测[18]、腐蚀预测[19]、原油PVT性能估算[20]等方面有着广泛的应用。

作者在均匀试验的基础上,通过ACE算法建立起螺旋槽激光工艺参数与加工质量的映射关系,然后结合蒙特卡洛(Monte Carlo)模拟及插值运算对不同工艺参数下的加工质量进行预测,并通过试验对预测结果进行验证,最后以加工效率和槽底加工质量为优化目标,优选出满足设计控制目标的螺旋槽激光工艺参数。结果表明,所采用的优化方法具有较高的预测精度,能够有效提高螺旋槽的加工质量和加工效率,且适用范围广,可为不同设计控制目标下各种流体动压槽的激光加工提供借鉴和理论指导。

1 螺旋槽激光加工工艺的优化

1.1 优化目的

以螺旋槽深度hg=10μm,槽底表面粗糙度Ra≤0.8μm的设计控制目标为约束条件,由于实际加工中很难将螺旋槽深度hg精确控制至10μm,因此将螺旋槽深度hg的加工误差设置为±0.2μm,即实际加工得到的螺旋槽必须满足:9.8μm≤hg≤10.2μm,Ra≤0.8μm的设计控制目标。综合考虑加工效率与加工质量,筛选出满足约束条件的加工工艺参数,并从中优选出具有加工效率高和槽底加工精度高的工艺参数。

1.2 均匀试验

均匀试验法是一种从均匀性出发,将试验点均匀散布在试验范围内的试验设计方法。其特点是可以大幅度减少试验次数,缩短试验周期,适用于螺旋槽激光加工这种多因素多水平的试验研究。均匀试验的一般过程包括:1)确定对优化目标有较大影响的因素作为设计变量;2)确定各个因素的取值范围,然后进行水平等分;3)最后根据所确定的工艺参数个数m和所划分的水平数n,选择对应的均匀设计表进行均匀试验。其中,水平等分的公式为:

式中:Xij为第i个因素的第j个水平值,其中,因素序号i=1,2, ···,m,水平序号j=1,2, ···,n;Ximax、Ximin分别为第i个因素的最大值与最小值。

同一激光功率设置(软件标注值)下,不同重复频率所对应的实际激光功率会发生改变。因此将重复频率作为固定参数,选择标刻次数、激光功率、填充间距、扫描速度4个有显著影响的因素作为设计变量。均匀试验的具体设计方案详见试验部分。

1.3 ACE非参数回归过程

通过均匀试验得到的试验数据需进行回归分析才能揭示螺旋槽加工质量与工艺参数之间的相互关系。采用ACE算法对试验数据进行非参数回归,通过对加工质量y和工艺参数x1,x2, ···, xm进行最优非线性变换,可以分别获得两者的非线性变换θ(y)和φ1(x1),φ2(x2), ···, φm(xm),其表达式如下:

首先,以均匀试验中每个工艺参数的取值范围作为其计算区间,利用Monte Carlo模拟分别对各个工艺参数在其计算区间内随机生成N个均匀分布的计算点,即随机枚举出N组螺旋槽激光加工工艺参数,然后,通过插值运算得到不同工艺参数组下槽深hg和槽底表面粗糙度Ra的预测值。对于计算区间内的任意输入参数 xi,根据变换关系进行插值运算,即可得到其对应的输出参数yi,插值运算的公式如下:

1.4 筛选原理及优选

对于ACE非参数回归过程中预测的大量数据样本,需要筛选具有实际物理意义且满足设计目标的工艺参数。因无法精确保证预测的标刻次数为整数,故设定其偏差为±0.1次以满足实际的物理意义。通过筛选可初步得到满足设计控制目标的工艺参数组。由于Monte Carlo模拟所生成的工艺参数具有一定的随机性,因此很难保证标刻次数、激光功率及扫描速度的预测值与光纤标刻机所提供的实际值完全一致,需在光纤标刻机软件中对工艺参数进行微调,选择最接近于预测值的工艺参数作为实际的加工参数,然后据此进行螺旋槽的加工试验,且使螺旋槽的加工质量满足设计控制目标。最后综合加工效率和加工质量,选择最优的螺旋槽激光加工工艺参数。

1.5 优化流程

干气密封螺旋槽激光加工工艺的优化流程如图1所示,图1中N为Monte Carlo模拟的工艺参数组数量,一般取一个比较大的值。

图1 优化流程图Fig.1 Optimization flowchart

2 试验部分

2.1 几何模型

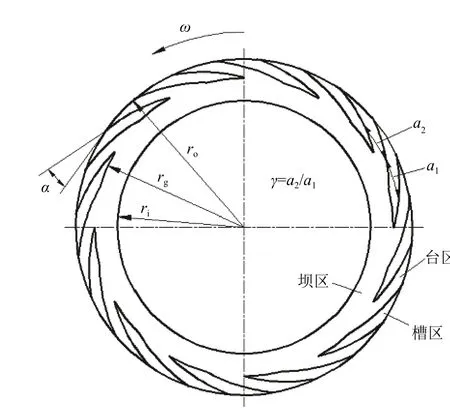

本研究中选取的螺旋槽几何参数为:螺旋槽槽数12个,螺旋线螺旋角度15°,螺旋槽台槽比γ为台宽a2与槽宽a1的比值,其值取1。其几何模型如图2所示。

图2 螺旋槽的几何模型Fig.2 Geometric model of spiral groove

2.2 试件及试验设备

试件材料为反应烧结碳化硅(SiC)密封环,外径为73 mm,内径为45 mm,表面粗糙度Ra≤0.03μm。

试验中主要使用的设备为LM-20型光纤激光标刻机和SEF-680型表面粗糙度轮廓形状测定机。其中,光纤标刻机用于干气密封螺旋槽的加工,其主要的技术指标为:脉冲激光波长1064 nm,功率范围0~20 W,脉冲宽度110 ns,重复频率20~60 kHz。表面粗糙度轮廓形状测定机用于干气密封螺旋槽2维几何形貌的测量,通过对几何形貌的数据处理从而获得螺旋槽的槽深hg和槽底表面粗糙度Ra。

2.3 试验方案及内容

2.3.1螺旋槽激光加工方案

加工前,将试件表面用浸有丙酮溶液的棉球擦洗干净后在工作台装夹定位;按照均匀试验方案进行螺旋槽的激光加工;加工结束后,先用浸有丙酮溶液的棉球将螺旋槽擦洗干净,然后将试件放入盛有丙酮溶液的超声波清洗机内清洗15 min取出吹干后备用。

2.3.2螺旋槽表面形貌测试方案

测量时,首先在螺旋槽内沿槽长方向随机取6个位置进行测量,可以直接获得槽长方向上的粗糙度Rax;然后,在螺旋槽外沿槽宽方向随机取6个位置进行测量,获得螺旋槽的2维表面形貌。同时,分别对螺旋槽的槽底测量区域进行数据处理以获得螺旋槽的槽深hg和槽宽方向上的的粗糙度Ray,其中,槽深的测量时需以密封端面作为基准面,如图3所示;最后分别对6次测量结果取平均值作为hg、Rax、Ray的最终值,并以Rax和Ray的平均值作为螺旋槽槽底表面粗糙度Ra。

图3 螺旋槽的2维表面形貌测量示意图Fig.3 Schematic diagram of two-dimensional surface topography measurement of spiral groove

2.3.3均匀试验方案及结果

均匀试验设计时试验点的合理安排对ACE非参数回归有着重要的作用。不合理的试验点会直接影响到激光工艺参数及加工质量非线性变换的精度,使得预测结果不准确,从而导致对工艺参数的优化失败。考虑到设计控制目标要求hg=10μm,槽底表面粗糙度Ra≤0.8μm,因此,必须保证这两个值分别位于槽深与槽底表面粗糙度的试验数据范围内,且试验数据范围应尽可能小。最后,综合试验精度和试验成本将每个因素的水平均确定为12个,并选择均匀表U*12(1210)及其使用表安排均匀试验。各个因素的取值范围为:标刻次数1~12次,激光功率3.87~16.13 W,填充间距0.009~0.020 mm,扫描速度284.64~870.10 mm/s。而重复频率固定为30 kHz。特别需要说明的是,激光功率和扫描速度均为标定后的实际值,而非标刻机软件中的标注值。

通过对12个螺旋槽进行实际加工与测量,分别得到12组工艺参数下的螺旋槽的槽深hg和槽底表面粗糙度Ra,具体均匀试验的方案及结果如表1所示。由表1可知,通过均匀试验所得到的槽深hg范围为1.74~70.62μm,槽底表面粗糙度Ra范围为0.68~2.28μm。从试验结果来看,试验点的安排较为合理,满足前述对槽深和槽底表面粗糙度试验结果范围的要求,且槽深和槽底表面粗糙度的数据点分布较为均匀,即有望可以通过插值计算精确预测出满足螺旋槽设计控制目标的工艺参数,为后续的优化提供了可能性。

3 优化与验证

3.1 ACE映射图谱

将表1中的标刻次数、激光功率、填充间距、扫描速度4组工艺参数数据和槽深hg、槽底表面粗糙度Ra两组输出结果分别采用ACE非参数回归进行分析,得到xi~φi(xi)及y~θ(y)的变换关系,如图4所示。

图4 工艺参数和加工质量的ACE变换关系Fig.4 ACEtransformation relationship between processparametersand processing quality

由图4(a)~(d)可知:槽深和槽底表面粗糙度与标刻次数近似成线性关系;随着激光功率的增加,槽深和槽底表面粗糙度均呈现出先增大后减小的趋势;而槽深和槽底表面粗糙度均随着填充间距的增大而减小;对于扫描速度而言,随着扫描速度的增加,槽深会随之下降,而槽底表面粗糙度则表现为先减小后增大的规律。以上的研究表明:可通过减少标刻次数、选择合适的激光功率、较大的填充间距及合理的扫描速度来提高槽底表面的加工精度。图4(e)和(f)分别为槽深hg、槽底表面粗糙度 Ra与其对应的变换值θ(hg)、θ(Ra)之间变换关系,与其变换值均呈现出近似线性的关系。

3.2 预测与筛选

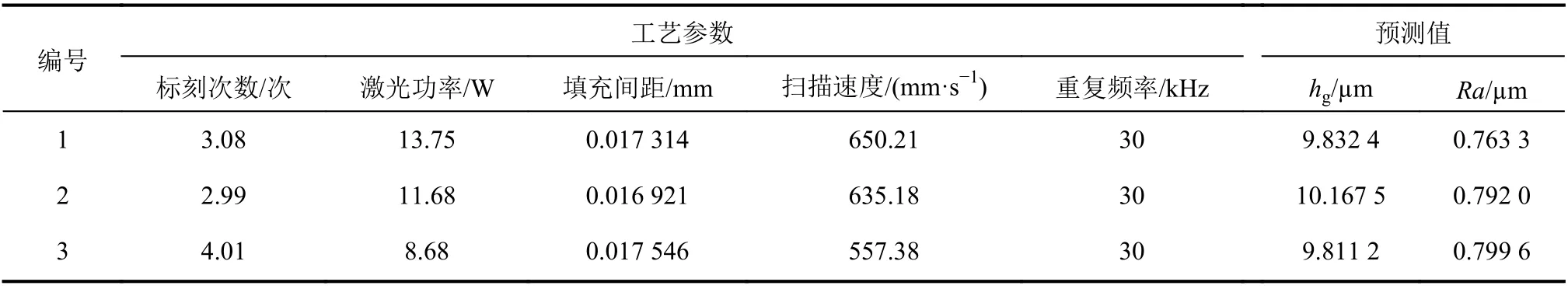

基于干气密封螺旋槽激光加工的设计控制目标及ACE非参数回归过程,编制干气密封螺旋槽激光加工工艺的预测程序。Monte Carlo模拟中的随机参数样本数N设置为10000次,重复多次Monte Carlo模拟,通过插值运算及筛选获得了3组满足设计控制目标的工艺参数及其预测结果,如表2所示。由表2可知,3组工艺参数下,槽深预测值在9.8112~10.1675μm,槽底粗糙度预测值在0.7633~0.7996μm,均满足螺旋槽的设计要求。下面按照筛选下的3组工艺参数进行实际的加工。

3.3 实际加工及结果

根据光纤标刻机软件所能提供工艺参数的实际值,对表2中的3组预测工艺参数分别进行微调后进行单个螺旋槽的实际加工和时间测试,并通过对3组实际工艺参数下的槽底2维形貌进行测量和数据处理,获得螺旋槽槽深hg和槽底表面粗糙度Ra的试验值。为了验证ACE算法的精度,分别以前述筛选工艺参数下的预测值和实际工艺参数下的试验值为对象进行误差分析,其计算公式为:

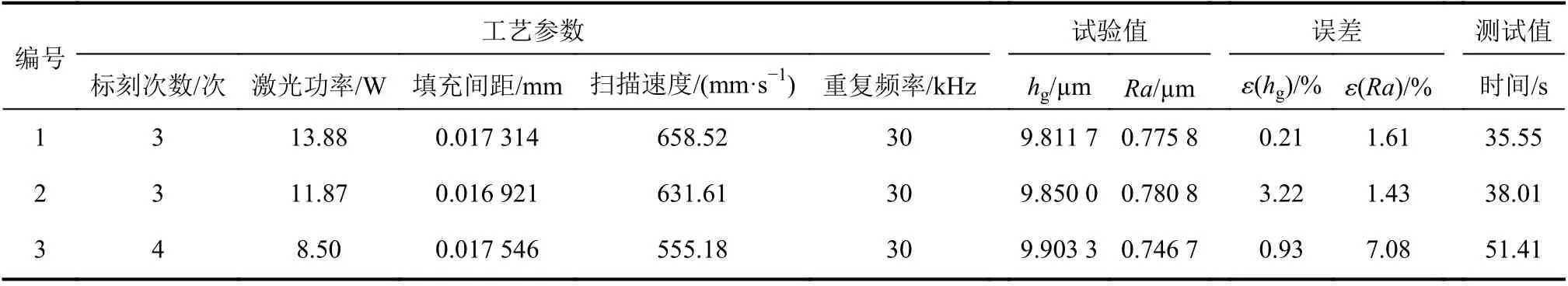

表2 筛选工艺参数下加工质量的预测值Tab.2 Predicted valuesof processing quality under screening process parameters

表3 为3组实际工艺参数下加工质量和加工时间的试验结果。由表3 可知,3组实际工艺参数下,槽深hg分别为9.8117、9.8500、9.9033μm,槽底粗糙度Ra分别为0.7758、0.7808、0.7467μm,均已满足螺旋槽9.8μm≤hg≤10.2μm,Ra≤0.8μm的设计控制目标,且螺旋槽的槽深加工误差已控制在0.97%~1.88%,具有非常高的加工精度。基于ACE法获得的槽深预测值与试验值的最大偏差为3.22%,最小偏差为0.21%;粗糙度预测值与试验值的最大偏差为7.08%,最小偏差为1.43%,说明基于该方法对槽深hg和槽底表面粗糙度Ra的预测具有较高的精度。

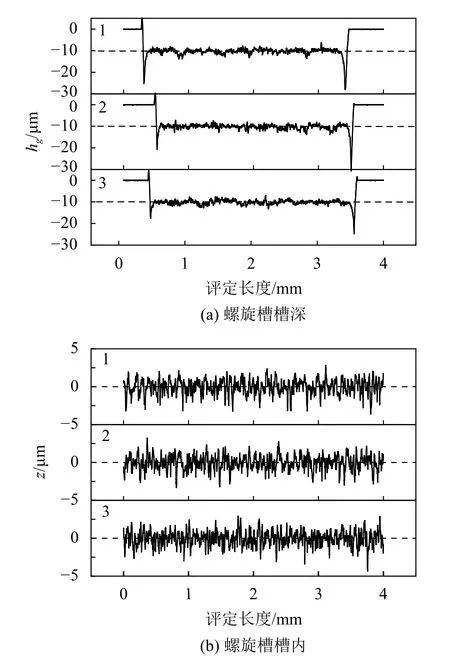

图5为3组实际工艺参数下分别沿螺旋槽槽宽和槽长方向上测得的槽深和槽内的2维形貌图。槽深和槽内的2维形貌图均由3个图构成,分别代表1、2、3组工艺参数下的2维形貌图,用编号1、2、3表示,其横坐标均为4 mm,纵坐标是独立设置。从图5(a)可以看出,3组实际工艺参数下的螺旋槽槽底形貌均比较平整,且在-10μm的基准线附近有一定的波动,即说明螺旋槽的槽深已控制在10μm左右,结合表3中的数据可知其加工误差已控制在2%以内,已具有非常高的加工精度;由图5(b)可以看出,3组螺旋槽的槽内形貌均在0μm附近有一定的波动,波动幅度基本在±2.5μm以内,根据表3可知螺旋槽的槽底粗糙度已控制在0.8μm以内。

表3 实际工艺参数下的试验结果Tab.3 Test resultsunder actual processparameters

图5 3组实际工艺参数下的螺旋槽槽底2维形貌图Fig.5 Two-dimensional topography of the spiral groove bottom surface under three sets of practically process parameters

3.4 工艺参数的优选

由表3可知:3组实际工艺参数下,单个螺旋槽的加工时间相差较大,分别为35.55、38.01、51.41 s;而槽底表面粗糙度Ra差别较小,分别为0.7758、0.7808、0.7467μm。若以加工效率高作为优化目标,可优先选择第1组工艺参数。而以槽底加工精度高作为优化目标,可优先选择第3组工艺参数。综合考虑加工效率高和槽底加工精度高,在实际加工中则可优先考虑选择第1组工艺参数。对于常见的槽深5~10μm范围内,利用本文所采用的的ACE法可以获得任意槽深下,满足Ra≤0.8μm的优化工艺参数组,具有很好的适用性。

4 结 论

通过以上的研究,得出如下结论:

1)ACE方法可为螺旋槽激光加工工艺的优化提供指导。本文研究条件下,采用12次均匀试验法即可为ACE优化提供较均匀的数据样本。

2)基于ACE法最终获得了3组满足螺旋槽设计控制目标的实际激光加工工艺参数。综合考虑加工效率及槽底加工精度,最优的一组加工碳化硅材质的激光加工工艺参数为:标刻次数3次,填充间距0.017 314 mm,激光功率13.88 W,扫描速度658.52 mm/s,重复频率30 kHz。其加工结果为:螺旋槽槽深为9.811 7 μm,槽底表面粗糙度为0.7758μm,单个螺旋槽的加工时间为35.55 s。