新型气液分离闪蒸撬分液侧内流场模拟研究

2021-03-29麻宏强厚彩琴韩喜莲罗新梅李绍勇

麻宏强,王 丽,厚彩琴,韩喜莲,罗新梅,李绍勇

(1.兰州理工大学土木工程学院,甘肃兰州730050;2.华东交通大学土木建筑学院,江西南昌330013;3.中石化中原石油工程设计有限公司,河南濮阳457001;4.中原油田博士后科研工作站,河南濮阳 457001)

在油气地面工程中,橇装化设备因具有结构紧凑、安装方便、易整体迁移等特点被广泛应用[1]。气液分离闪蒸撬是集重力式分离和闪蒸分离于一体的新型撬装结构。由于结构特点和空间限制,借助传统的重力分离器设计方法对其分液侧结构进行设计,难以满足实际工程要求[2]。

目前,对于气液分离闪蒸撬分液侧结构优化及分离特性的研究较少,现有研究主要集中在采用模拟[3]和实验方法,对传统气液分离器分离特性的进行研究。在数值模拟方面,Wang等[4]用数值模拟的方法研究了波纹板气液分离器不同叶片类型时的分离性能,并拟合了收集效率与斯托克斯数的函数关系。刘妍等[5]设计了一种两级旋风分离器,针对不同入口速度、湿度对分离器分离特性的影响进行了数值模拟研究,并进行了实验验证。Zhang等[6]分别用欧拉法(EE)和拉格朗日-欧拉法(LE)法对除湿分离器(MS)分离性能进行模拟,并与实验进行对比。Zhang等[7]对一种由多通道转鼓式分离器的不同入口气流速度、转速下的压力和速度分布进行了数值模拟;并利用离散相模型分析了入口速度、转速、通道形状和尺寸对分离效率的影响。Zhang等[8]设计了一种新型的超重力旋风分离器(HGRGS),利用CFD技术研究了分离过程中的流场和分离效率;发现与传统旋风分离器相比,HGRGS具有较低的轴向速度,可在停留时间内捕获液滴,且当入口流速为10 m/s时,HGRGS的最大压降率为64.7%。在实验方面,罗小明等[9]对内部设有中心体的轴流式旋流分离器分离性能进行了实验研究,根据实验结果提出了分离器在不同工况下的设计准则。Wang等[10]实验研究了气体含量、雷诺数和流动调节元件等对适用于井下气水分离系统的旋叶式气液分离器分离性能的影响,发现此类分离器更适用在低气体含量时运行。Hreiz等[11-12]均针对管柱式气液旋流分离器内流动特性进行了可视化研究,提出了能够提高分离效率的方案。由此可见,现有研究大多针对依靠离心力分离的旋流式气液分离器,而对于结构紧凑多内部构件的气液分离装置的整体分离性能研究较少,这将为气液分离闪蒸撬的结构设计带来困难。

作者依据实际工程参数,建立了气液分离闪蒸撬分液侧流场模拟模型;采用模拟方法,分析了不同结构参数条件下,分液侧分离腔内流场特性;探究了结构参数对分离效率的影响规律,优化确定了分液侧内部构件参数范围。

1 数值模型

1.1 物理模型

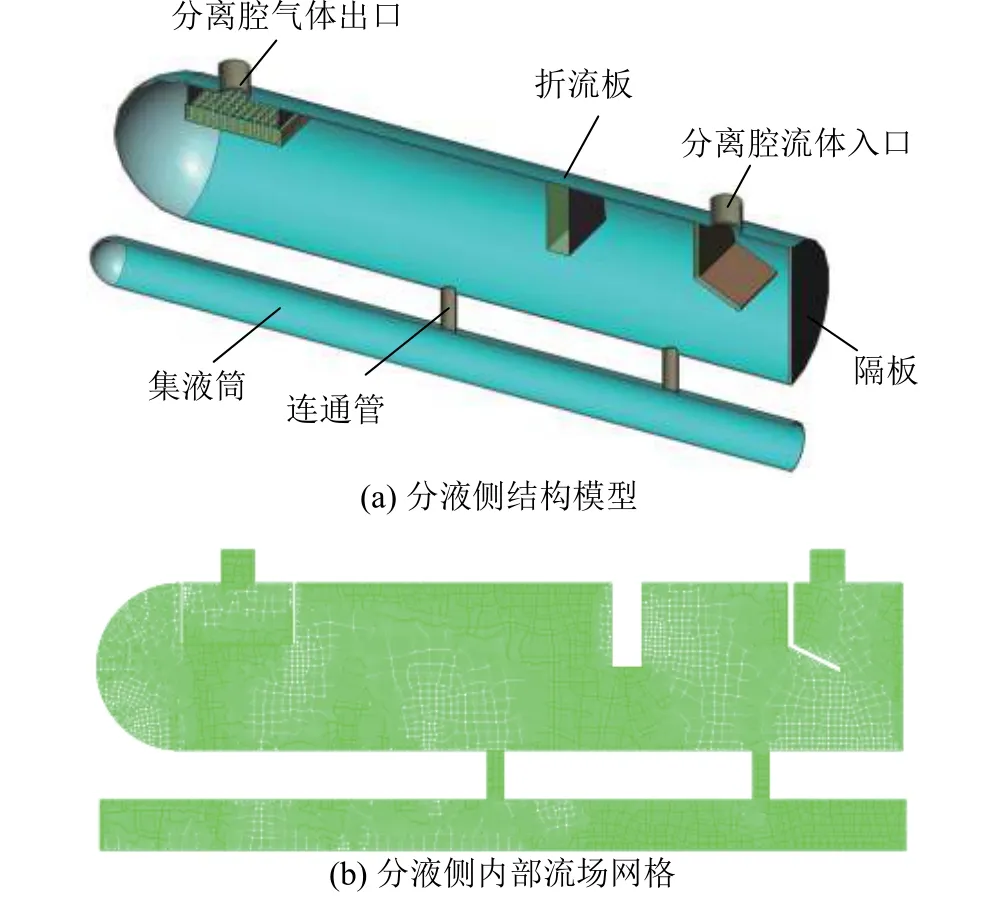

传统重力式气液分离器主要借助于气、液两相的密度差而实现的气、液分离[13]。为保证气、液两相高效分离,气液混合物在分离腔体内需要有足够的空间,从而增加气液混合物在分离腔体内的驻留时间[14],因此传统的重力式气液分离器结构尺寸较大。作者提出的一种新型气液分离装置使重力式分离与闪蒸分离设备撬装集成,其结构紧凑、占地面积少,结构如图1所示。该撬装结构的分液侧和闪蒸侧通过中间隔板隔开,且均由分离腔和集液筒两个主要部分组成,可在集气站正常运行时实现自动排液;段塞流时启动应急排液能力;保障了站场运行过程中的安全性和稳定性。

分液侧分离腔内部构件主要包括了导流板、折流板、捕雾器、连通管等,如图2所示。为使研究更符合实际应用,采用工程中的尺寸建模。分液侧腔体直径为1000 mm,长度为4 550 mm;集液筒直径为330 mm,封头为标准封头,其中,捕雾器位于分离腔出口正下方的套筒内,厚100 mm,直径为700 mm;折流板在距分离腔入口中心轴线550 mm处,深度为500 mm,厚度200 mm;导流板距分离腔入口中心轴线200 mm处;由于导流板是由竖直板和折板两部分组成,整体呈折线形,其竖直板伸长200 mm,与折板成45°角,因此所述导流板深度均指其竖直板的深度。右侧连通管距中间隔板800 mm处,两连通管相距1800 mm。

图2 新型气液分离闪蒸撬结构及分液侧结构模型Fig.2 Structure of the gas-liquid separation unit and the new skid-mounted device with gas-liquid separation and flash distillation

气流进入分离腔后撞击导流板,流向改变、流速降低、在分离腔内的滞留时间增加,完成了初步分离。经过整流板对流体的规整、减速,流体在整流板上聚集、脱落,完成了重力沉降区分离;最后流体在进入丝网捕雾器后可将更小的液滴捕捉而实现最终分离。集液筒上电动排污阀可在液位达到设定值后自动打开,将分离出的污水排至闪蒸侧并闪蒸出烃类气体(含H2S等酸性气体组分),然后排污至地上污水罐,避免对环境造成污染。重点讨论气液分离闪蒸撬分液侧气液分离特性。

1.2 数学模型

1.2.1计算模型及相关设置

由于流体速度较小,可假定分离腔内流体为不可压流,常物性进行模拟。同时,分液侧分离腔体内流体扰动复杂,选择合理的湍流模型十分重要[15]。由于标准k-ԑ模型假设流动为完全湍流,分子黏性的影响可以忽略,适用范围广,因此本文湍流模型选用标准k-ԑ 模型,近壁面处理选择尺度化壁面函数[16]。

欧拉多相流模型将不同的相处理成相互贯穿的连续介质,能够对每一相都建立动量方程和连续性方程,然后通过压力和相间交换系数的藕合来计算求解[17]。由于天然气含游离水,可认为是相互贯穿的连续介质,因此选用欧拉多相流模型进行模拟计算。研究目的在于优化内部构件结构以提高分离效率,因此忽略分离腔体内部流体物性的影响,选用水和空气作为气、液两相介质进行模拟;其中气相密度为1.2 kg/m3,动力黏度为1.8×10-5kg/(m·s);液相密度为998.2 kg/m3,动力黏度为1.0×10-3kg/(m·s)。

1.2.2网格划分及边界条件

采用ICEM软件进行网格划分,并对网格进行无关性验证[18],最终确定网格节点数为5.6×104,图2(b)所示为分液侧网格示意图。由于分离腔内压力损失较小,因此忽略气体的压缩性,流体流动到分离腔出口时已处于充分发展阶段,此时可选用质量出口边界条件,它假定除了压力之外的所有流动变量正法向梯度为零。捕雾器为多孔材料,采用多孔介质模型进行模拟,其孔隙率为0.98,其惯性阻力系数为808.2,黏性阻力系数为1.46[19];分离腔固体壁面按无黏流动的非滑移条件处理;分离腔入口设置为速度入口,流速为4 m/s,水力当量直径与入口管直径相同(DN200),液相体积分数为4%。

1.3 模型验证

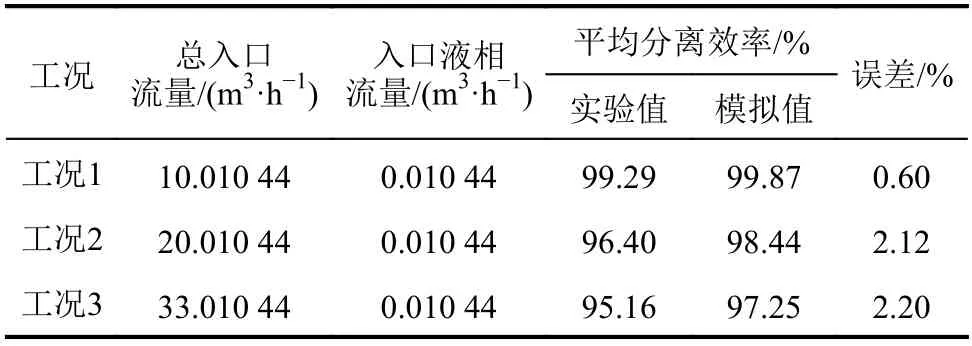

为了保证模拟结果的准确性,将采用文献[20]实验数据进行验证。分别选取了3组实验工况进行对比,表1是不同工况时分离效率的实验值和模拟值的对比。由表1可以看出,随着入口气相流量的增大,液相含量保持不变时,分离效率的模拟值均稍大于实验数据值,但二者基本接近,进一步表明模拟模型是可靠的。

表1 分离效率模拟值与实验值对比Tab.1 Numerical simulation results of separation efficiency compared with the experimental results

2 分液侧分离特性评价方法

采用分离效率及分离腔内流场特性来评价分液侧分离效果。其中,分离腔内的流场特性主要依据流场内的流体流动均匀性、漩涡和返混产生量的多少、气液两相分界面处的流体是否稳定来评价。

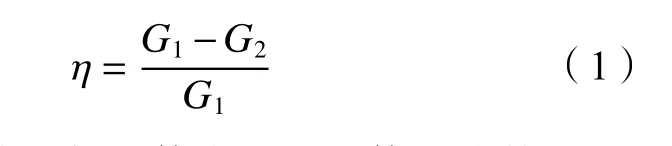

分离效率η是指分离闪蒸撬分液侧分离出来的液量与入口处进入的液量之比,即:

式中,G1为进入分液侧腔体内的液相体积分数,G2为分液侧气相出口处液相体积分数。

3 结果讨论与分析

3.1 分液侧流场分析

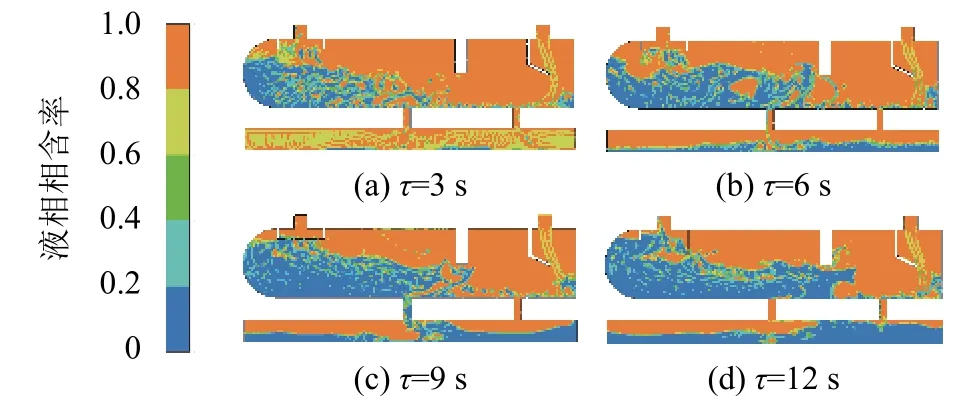

图3为不同时刻分液侧内液相相含率分布。由图3可见,随着分离过程进行,分离腔左侧有大量液体聚集。当分离时间超过9 s后,分离腔体左侧积液加剧,连通管排液困难。这是由于在两个连通管及集液筒内部出现气塞现象所致。因此,及时排走集液筒液体,避免气塞现象发生,是解决分离腔内大量积液的关键。

图3 不同时刻分液侧内液相相含率分布Fig.3 Interior liquid-phase holdup of the gas-liquid separation unit for different instant

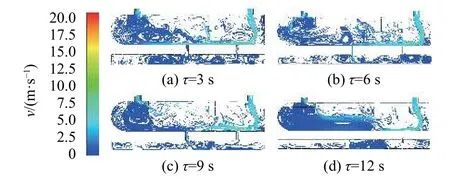

图4为不同时刻分液侧内部流线图,气液两相流体在通过导流挡板后,流向发生改变。由3 s和6 s的流线图可看出流体流入较少时,在落入分离腔底部后产生飞溅,而后以较大速度在腔底向左侧滑移,此时流体速度较大,较少部分流入集液筒;当流动超过9 s时,液体开始在分离腔内积累,底部流体速度开始减小,碰撞底部流体而产生旋涡,加剧了流体扰动。因此连通管位置布置就显得尤为重要。

图4 不同时刻分液侧内部流线分布Fig.4 Interior str eamline of the gas-liquid separation unit for different instant

3.2 结构参数对分离特性影响

3.2.1连通管对分离特性影响

连通管是分离腔体内积液排入到集液筒的关键部件,因此对分离性能起到关键影响。

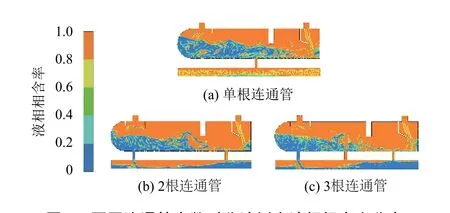

图5为分离腔内不同连通管数量时分液测内液相相含率分布。当仅有一根连通管时,分离腔内有大量积液;当连通管数量超过两根以上,分离腔左侧的连通管都能有效的起到排液作用,右侧连通管起到排气作用,分离腔内排液及时。因此,建议气液分离闪蒸撬分液侧的分离腔体与集液筒之间连通管布置应大于两根。

图5 不同连通管个数时分液侧内液相相含率分布Fig.5 Interior liquid-phase holdup of differ ent pipe numbers on the gas-liquid separation unit

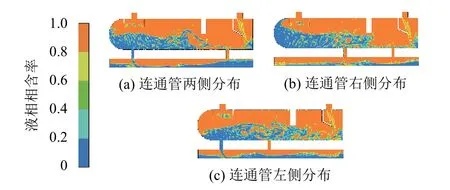

图6是两根连通管不同布置方式时分液测内液相相含率分布图。当连通管分别分布在分离腔两侧时,左侧连通管起到明显的排液作用,右侧连通管起到排气作用,且在右侧连通管积液较少,更有利于排气;当两根连通管均布置在分离腔右侧时,左侧连通管处于分离腔气液两相区,在排除液体的同时会带走大量气体,从而不利于排液;当两根连通管均靠分离腔左侧布置时,左侧连通管排液效果明显,但是右侧连通管处于分离腔气液两相区,此时排气作用受到影响。因此,为了保证分离腔内排液顺畅,连通管可左右两侧布置,保证至少一根连通管处于分离腔积液区,一根连通管处于其气相区。

图6 不同连通管分布时分液侧内液相相含率分布Fig.6 Inter ior liquid-phase holdup of pipe locations on the gas-liquid separation unit

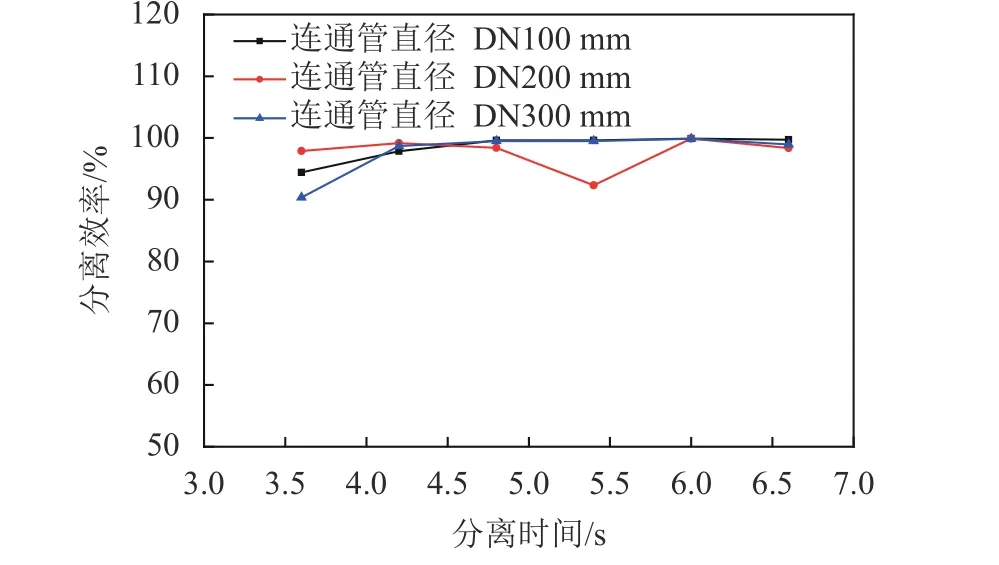

在对连通管的布置模拟后发现分离腔两端布置效果最佳,基于上述结构,对连通管的管径进行了模拟,图7为不同连通管管径所对应的分离效率模拟结果。

图7 连通管直径对分液侧分离效率影响Fig.7 Effectsof pipe diameter on separation efficiency

由图7可以看出,连通管管径分别为DN100、DN200及DN300 mm时,分液侧分离效率均在92%以上,分离效率高,且整体效率波动较小。总体而言,当满足排液要求时,连通管管径对分液侧分离效果的影响较小。

3.2.2捕雾器对分离特性影响

丝网捕雾器因具有体积小、质量轻、除沫效率高等特性,在石油化工领域得到了广泛应用。当带有雾沫的气体以一定速度通过丝网时,受到上升的惯性作用与丝网碰撞被捕集;在细丝表面扩散、沉降,聚集成较大的液滴后沿着细丝流至两根丝的交点处;由于细丝的可润湿性、毛细管作用、液体的表面张力使得液滴越来越大,直到液滴自身产生的重力超过气体的上升力与液体表面张力的合力时,液滴就从细丝上分离下落。结构如图8所示。

图8 捕雾器结构Fig.8 Structure of demister

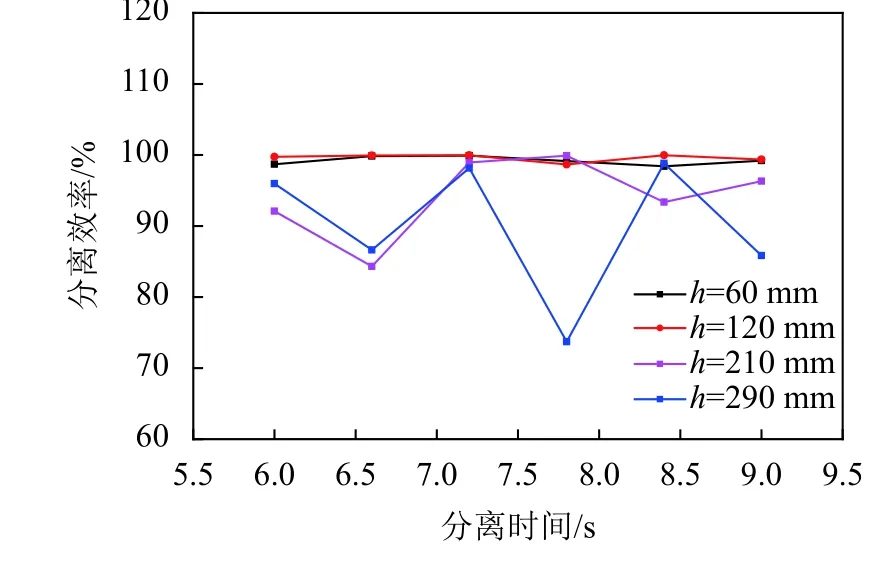

图9为不同捕雾器厚度条件下,分液侧分离效率随分离时间变化关系。由图9可见:捕雾器厚度在60~120 mm时,分离效率随分离时间波动较小,整体分离效率高达98%;捕雾器厚度大于120 mm时,分离效率随分离时间波动很大,分离效果不稳定,最小分离效率在70%左右。因此,对于气液分离闪蒸撬分液侧,气相出口捕雾器厚度建议控制在60~120 mm范围内。

图9 捕雾器厚度对分离效率影响Fig.9 Effects of demister thickness on separation efficiency

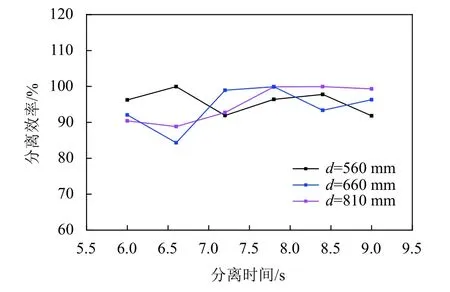

图10为不同捕雾器直径时分液侧分离效率随分离时间变化关系。由图10可见,随着捕雾器直径增大,分液侧分离效率变化很小。因此,捕雾器直径对分液侧分离效率的影响较小。

图10 捕雾器直径对分离效率影响Fig.10 Effects of demister diameter on separation efficiency

3.2.3导流板对分离特性的影响

导流板作用是改变进口气流方向,保证气液两相流体在分离腔内有足够停滞时间,因此其对分液侧分离性能影响明显。

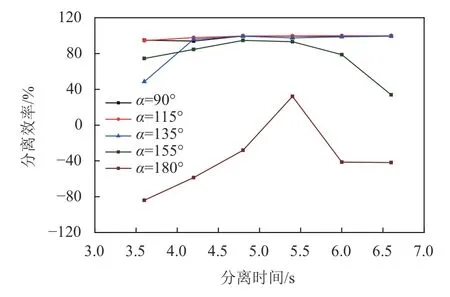

图11为不同导流板角度时,分液侧的分离效率模拟结果。当导流板角度在90°~135°范围内,分液侧分离效率达85%以上;当导流板角度大于135°时,分离效率出现明显波动,且导流板角度越大,分离效果越差。

图11 导流板角度对分液侧分离效率影响Fig.11 Effects of deflector angle on separation efficiency

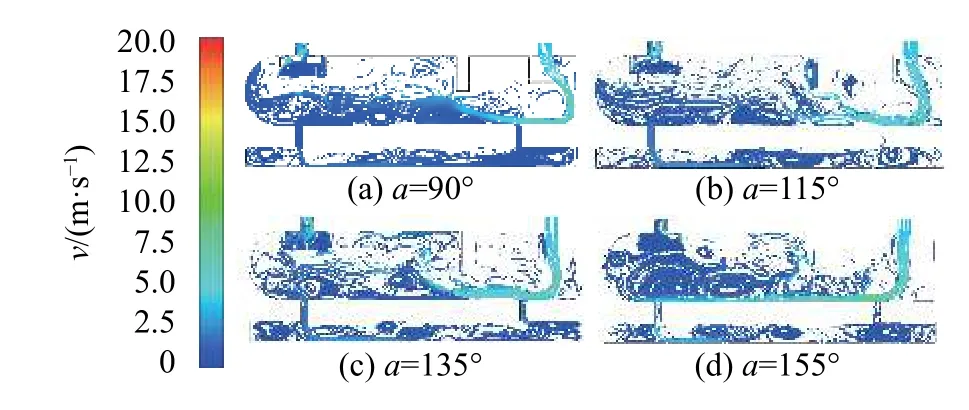

图12为不同导流板角度时分液侧的流场特性模拟结果。由图12可知:当导流板角度在90~135°范围内时,导流板在分离腔体内部的导流效果明显,气体混合物碰撞导流板后速度明显减小,有利于排液;当导流板角度超过135°时,导流板导流效果变差,在分离腔左侧积液区流速较大,从而导致分离效率降低。因此,建议气液分离闪蒸撬分液侧导流板角度控制在90~135°范围内。

图12 不同导流板角度时分离腔体内部流线Fig.12 Interior streamline of different deflector angle on the gas-liquid separation unite

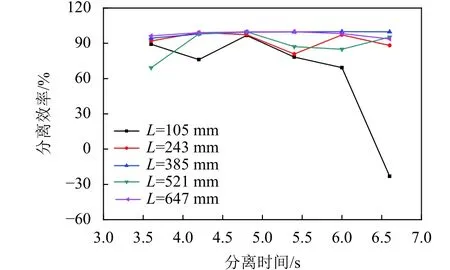

图13为导流板深度对分液侧分离效率影响的模拟结果。

图13 导流板深度对分离效率影响Fig.13 Effectsof deflector depth on separation efficiency

由图13可见:当导流板深度小于243 mm时,随着分离过程进行,分液侧分离效率逐渐降低,将导致大量液滴通过气相出口排出;导流板深度超过243 mm以后,分液侧分离效率将在80%以上,波动很小。

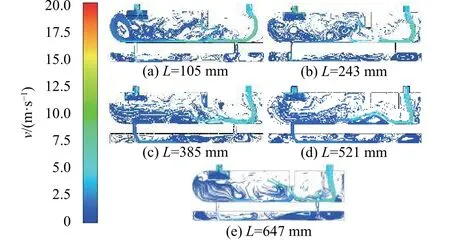

图14为不同导流板深度时,分液侧腔体内部流线分布。由图14可见:在导流板深度为105 mm时,虽然导流板导流作用明显,但由于导流板深度较小,流体在碰撞导流板后受重力影响段增加,流速增大,严重影响分液侧分离效率;当导流板深度超过243 mm时,分液侧腔体内部积液区流场稳定,流速较小,扰动减小,有利于排液。因此,分液侧导流板深度建议控制在385~647 mm。

图14 不同导流板深度时时分离腔体内部流线Fig.14 Interior streamline of different deflector depth on the gas-liquid separation unite

3.2.4折流板深度对分离特性影响

折流板也是气液分离闪蒸撬分液侧内部主要结构,起到整流的作用。

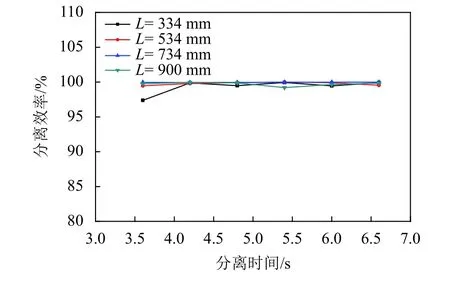

图15为不同折流板深度时,分液侧分离效率模拟结果。可以看出折流板深度在较大的范围内变化时,分离效率整体趋于稳定,这是因为折流板的结构主要起到整流的作用,当分离腔其他内部构件均达到最优参数范围内时,折流板只是起到整流的作用,因此对整体分离效率影响不大,分离效率均在98%以上。

图15 折流板深度对分离效率影响Fig.15 Effects of baffle plate depth on separation efficiency

4 结 论

建立了气液分离闪蒸撬分液侧模拟模型,分析了分液侧结构对其分离特性的影响规律,优化了结构参数。其结论如下:

1)连通管数量和分布位置对分液侧分离性能影响较大;当分离腔体与集液筒之间采用一根连通管连接时,集液筒内部将出现气塞现象。因此,建议分离腔体与集液筒之间采用两根以上连通管连接,并分别布置在分离腔的积液区和气相区。

2)捕雾器厚度60~120 mm时,分液侧分离效率高达98%;但厚度超过120 mm时,分离效率随分离时间波动很大,分离效果不稳定;捕雾器直径对分液侧分离效率影响较小。因此,建议捕雾器厚度控制在60~120 mm范围内,捕雾器直径不做要求。

3)导流板角度在90°~135°、深度在385~647 mm时,分离腔体内部积液区流速较小,流场扰动较小,排液顺畅,分离效率较高;但当导流板角度超过135°、深度小于385 mm时,分离腔体积液区流速较大,扰动剧烈,从而造成分离效率降低。因此,建议导流板角度和深度分别控制在90°~135°和385~647 mm范围内;折流板的结构对整体分离效率影响较小。