滚轮平盘牵引式无级变速器自适应变速机构动力学分析

2021-03-29李超,姚进,李华,胡波

李 超,姚 进,李 华,胡 波

(1.成都理工大学核技术与自动化学院,四川成都610059;2.四川大学机械工程学院,四川成都610065)

无级变速器(continuously variable transmission,CVT)是一种理想的机械传动方案,因为无级变速器可以提供一系列的连续传动比使得车辆发动机始终处于高效点工作,这就极大地提高了整车的效率,减小了车辆排放,达到节能减排的作用[1-4]。CVT具有动力高、油耗低、排放少的特点,据统计,采用CVT的汽车比采用自动变速器(AT)的汽车油耗减少7%~15%,废气排放降低约10%,生产成本降低20%~30%;而采用CVT传动系的混合动力车的油耗可能减少30%,排放可减少45%[5-6]。牵引式CVT具有功率密度高、效率高、传递功率大等特点,将会成为未来无级变速器技术的发展方向,也有望在其他领域推广[7]。因此,牵引式CVT技术在日本、英国、美国等发达国家已经被广泛研究。

牵引式CVT主要由变速机构、加载机构与传动机构3部分组成,实现变速的关键是变速机构。现代工业技术的发展,希望CVT的变速机构对于负载改变能够实现自动/自适应变速;而目前自适应变速还多采用电控方式实现,其工作原理是通过监测负载力/力矩、整车运动速度/加速度等信号,将其反馈给控制器,控制变速机构动作实现变速控制。然而,电控方式需要复杂的控制电路和检测传感器,成本较高。因此,设计出可根据负载而自动变速的自适应变速机构,对于提高牵引式CVT的结构紧凑性,降低控制复杂度等具有较大推动作用。在此背景下,作者将针对最典型的同轴移动类牵引式CVT—滚轮平盘牵引式CVT,提出了一种基于螺纹-弹簧力封闭的自适应变速机构,并对此CVT进行了运动学计算和动力学分析建模,以给牵引式CVT自适应变速研究提供新的思路。

1 自适应变速机构描述

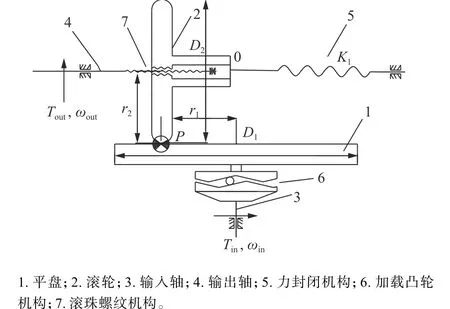

如图1所示,将传统的滚轮平盘牵引式CVT[8]的输出轴与滚轮之间通过滚珠螺纹传动连接,在滚轮的另一端设置力封闭弹簧机构,其在某一位置可与螺纹轴向力平衡,滚珠螺纹传动经牵引传动到力封闭弹簧,构成了滚轮平盘牵引式CVT的自适应变速机构。其工作原理为:动力从输入轴输入,经加载凸轮机构传递至平盘,平盘与滚轮之间压紧,通过牵引运动传递动力,将动力从平盘传递至滚轮,滚轮通过滚珠螺纹机构将动力传递至输出轴输出;如忽略接触处的摩擦力,稳定传动时,滚珠螺纹机构轴向推力与弹簧弹力平衡,当输出轴负载发生改变时,滚珠螺纹机构轴向推力改变,平衡打破,滚轮沿着平盘径向移动,直到达到新的平衡状态实现稳定传动;而新平衡状态下,接触点位置改变,实现了变速。

图1 滚轮平盘牵引式CVT自适应变速机构Fig.1 Shifting mechanism model of roller flat disk traction-type CVT

为了便于计算,图1中各参数说明如下:力封闭弹簧选用刚度系数 k1的弹簧;输入轴扭矩 Tin,输入转速 ωin, P(x,y)为稳定状态是滚轮与平盘的接触点;平盘直径 D1,工作半径 r1;滚轮直径 D2,工作半径 r2;滚轮边缘圆弧半径 rr,输出轴扭矩 Tout,输出转速ωout。

2 自适应变速机构动力学建模

2.1 运动学模型

1)理论传动比

假设接触点P(x,y)为平盘径向外缘时,力封闭弹簧压缩量 x=0,则该CVT的传动比可表示为:

式中, x 为力封闭弹簧压缩量, ω1为 平盘角速度, ω2为滚轮角速度。

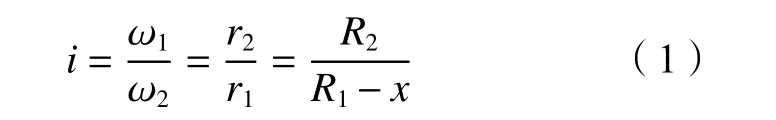

2)自旋角速度

图2自旋角速度示意图。平盘角速度为 ω1,滚轮角速度为 ω2,输出轴角速度为 ω4,当处于稳定平衡状态时:ω2=ω4。

平盘与滚轮之间的相对角速度为:

图2 自旋角速度Fig.2 Spin angular velocity

则自旋角速度可表示为:

3)滑移率

牵引装置传递扭矩时,其实际的传动比与理论传动比会有所差异,这是因为在牵引传递过程中存在一定的滑移现象。所谓滑移,即为两个滚动元件在接触点表面的速度相对差值[9]。而这个微小的速度差产生的本质原因在于牵引传动接触点传递扭矩的实质是弹流润滑油膜的剪切作用。

定义滑移率[3-4]:

当考虑滑移现象时,平盘和滚轮之间的角速度关系可表示为:

4)法向压力与有效牵引系数

如图1所示,平盘与滚轮之间的加载力由加载凸轮机构提供,加载凸轮通过中间球体与端面接触产生加载力。假设 Nc为 端面凸轮与球体之间的压力, Ftr为牵引力, Fca为 输入轴端由凸轮产生的轴向力, Fct为输入轴端由凸轮产生的切向力, Rc为凸轮升程段对应的中径, λ为凸轮升程段对应的倾斜角, Lc为凸轮升程。

根据Zhang等[10]提出的端面凸轮法向力计算模型,可得:

凸轮结构受力分析:

式中, μc为凸轮和球体接触摩擦系数。

由式(5)~(8)可得:

2.2 接触模型

根据Brewe等[15]从迭代方法中采用数据处理回归出的近似公式来分别计算 k 和ε 值,可得:

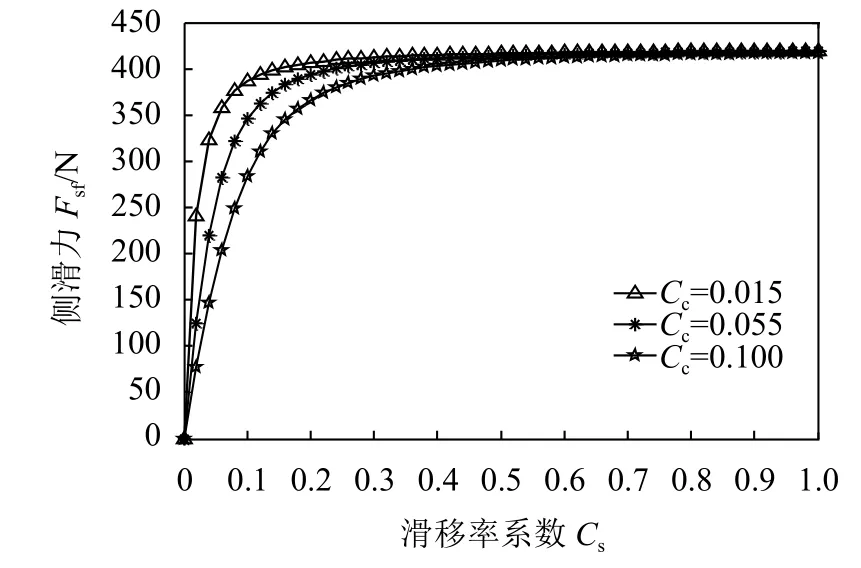

2.3 动力学模型

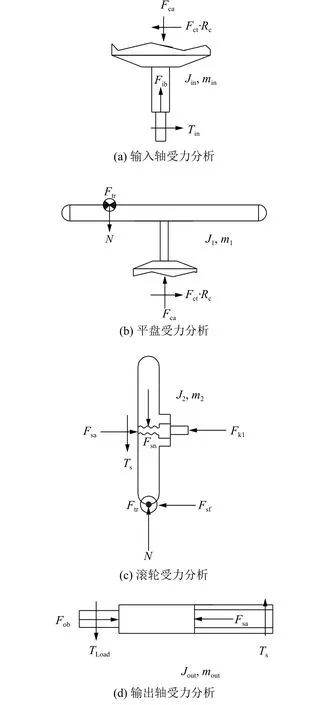

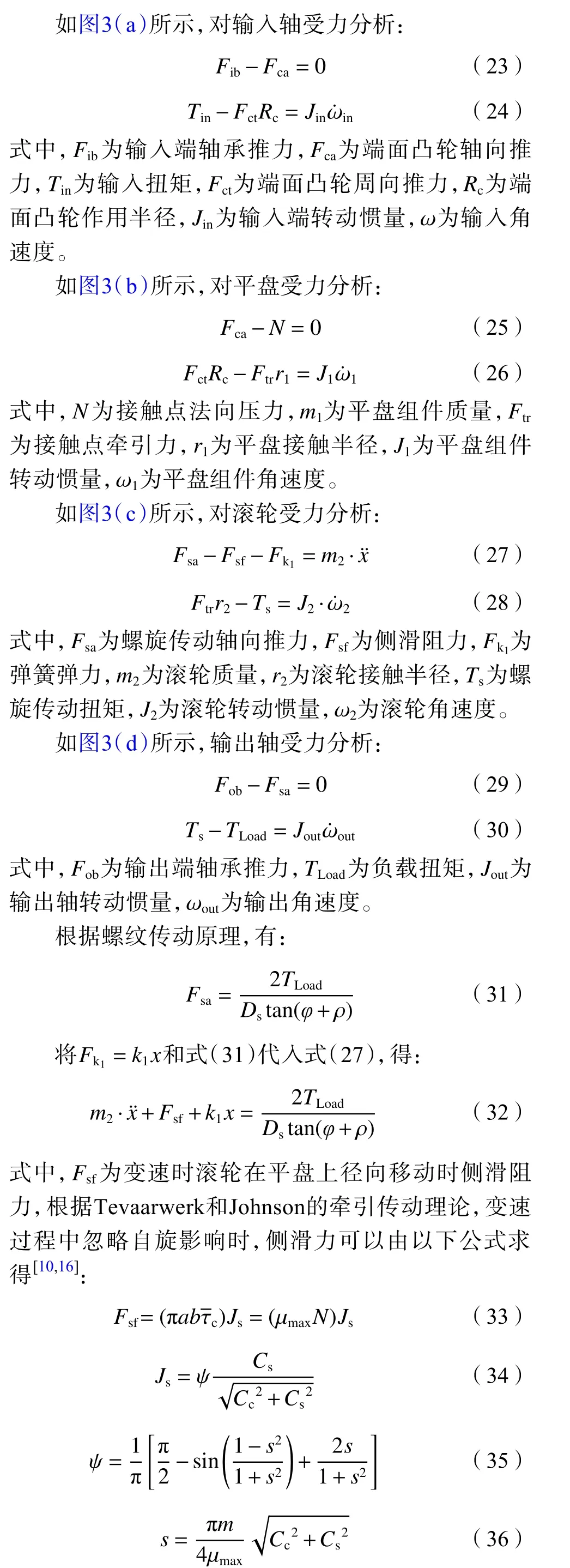

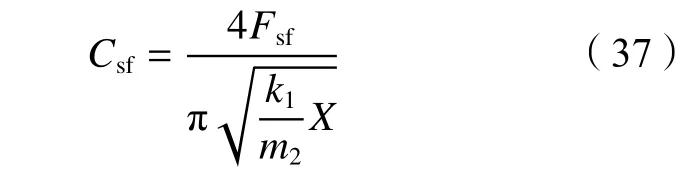

将各部件分离,进行受力分析,为了简化方程数量,将固定连接部件视为整体部件,如图3所示。图中省略轴承、螺纹、键等连接结构表达,仅给出分析相关的力的表达。

图3 分离体受力模型Fig.3 Separate force model of theroller flat disk tractiontype CVT

式中, Cs为 侧滑率系数(侧滑方向), Cc为滑移率系数(牵引传动方向)。

在整体动力学研究中,应将该侧滑力 Fsf等效为黏性阻尼,则等效阻尼系数 Csf计算如下:

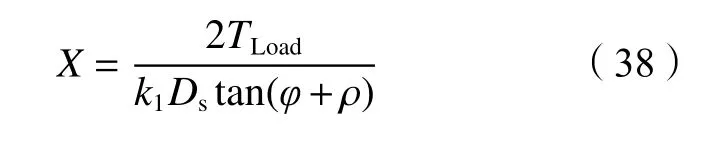

一般来讲,处于稳定平衡运行状态时侧滑力较小;忽略实际结构中轴承等接触处的摩擦力,则上式中X可采用近似估算法,则有:

式中, Ds为螺旋传动的中径, φ为螺旋传动的螺旋升角, ρ为螺旋传动的摩擦角。

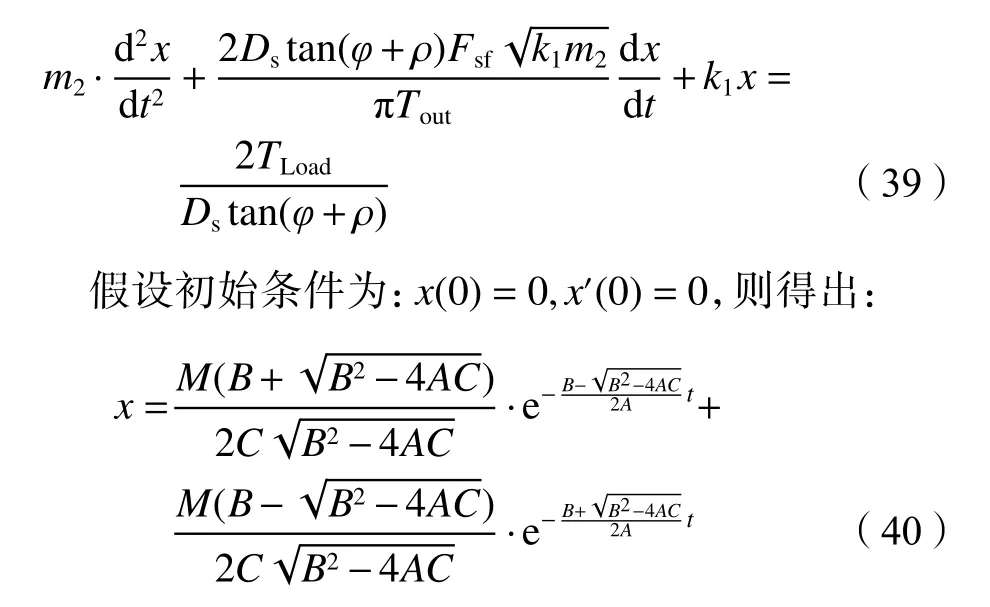

于是,公式(32)进一步改写为:

其中,

3 计算结果与分析

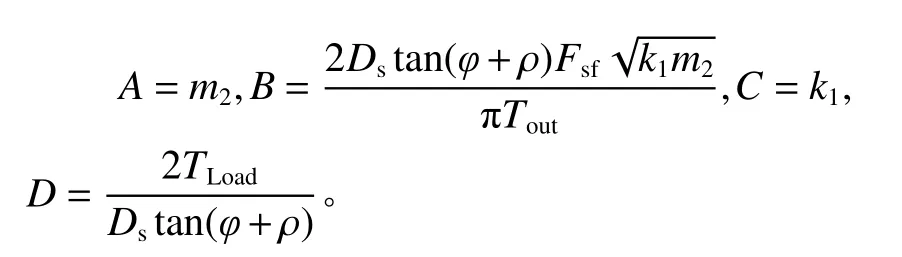

3.1 参数设定

对滚轮平盘牵引式CVT自适应变速机构进行动力学分析时,采用的参数如表1所示。根据设定的参数,可以求出CVT接触模型参数如下:接触椭圆长半轴a为1.9 mm,接触椭圆短半轴b为1.6 mm,最大赫兹接触压力 pH为1.548 kN/mm2。

3.2 计算结果与分析

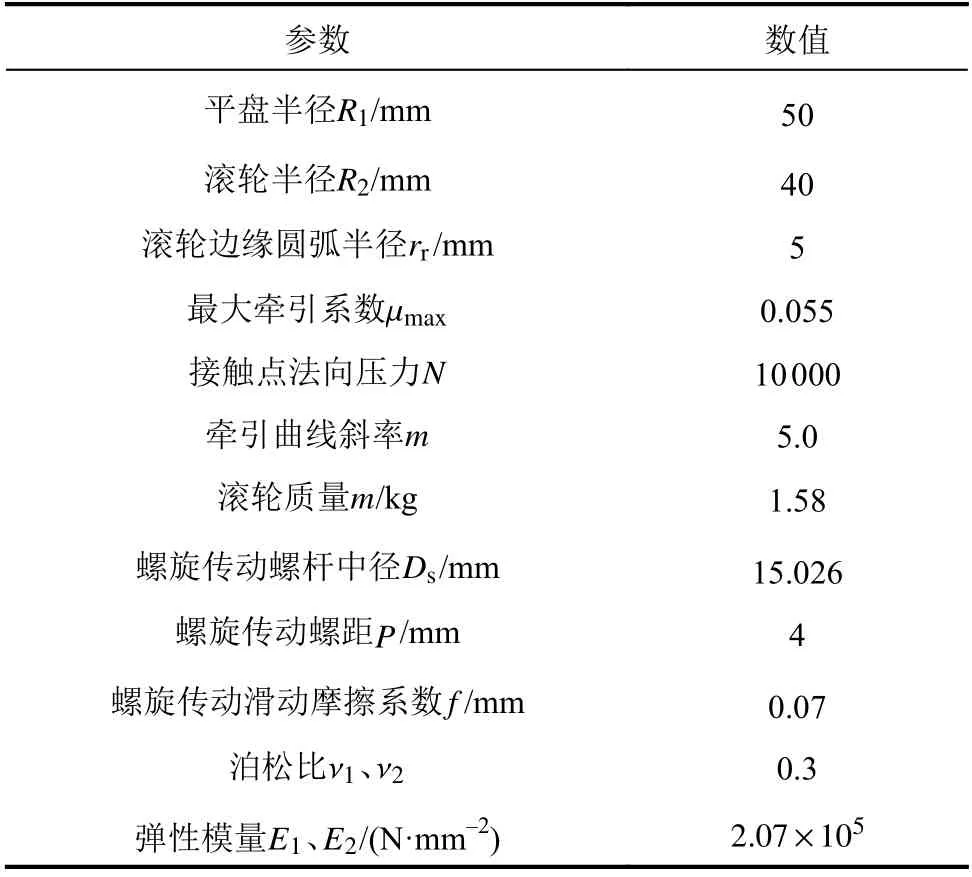

在实际变速过程中,滑移率系数与侧滑率系数均会发生改变,其中滑移率系数变化较小,而侧滑率系数较大;侧滑率系数对于侧滑力的大小有明显影响,这也就直接影响到了自适应变速过程。

图4为根据Tevaarwerk和Johnson的牵引传动理论[10,16]计算出的侧滑力与侧滑率系数之间的数据曲线。从图4中可知:当侧滑率系数低于0.10时,侧滑率系数对于侧滑力影响较大;当侧滑率系数高于0.55时,即使滑移率系数 Cs在0.015~0.10之间变化,侧滑力的大小也趋于恒定值;而变速过程中,滑移率系数 Cs在0.015左右,侧滑率系数接近于1,则侧滑力大小将保持在420 N左右。

表1 滚轮平盘牵引式CVT参数设定Tab.1 Basic parameters of the roller flat disk tractiontype CVT

图4 侧滑力与侧滑率系数之间的关系曲线Fig.4 Relationship between the side-slip force and the side-slip rate

力封闭弹簧的劲度系数 k1是自适应变速机构设计的重要参数,其大小对于自适应变速的动力学响应有着重要影响。一般选取原则是能够快速稳定响应自适应扭矩变速的前提下取较小的值以减小能耗。

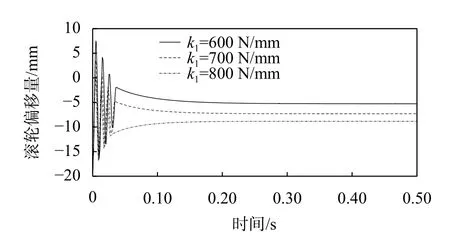

图5为自适应变速动力学响应曲线,图5(a)与(b)为输出负载由空载突变至有不同负载下,不同 k1对于动力学响应的影响曲线,而图5(c)为初始负载条件不同时的动力学响应。从图5中可知:输出负载TLoad=5 N·m时,自适应变速响应在15 ms之内基本稳定,而TLoad=10 N·m时,对应的响应稳定时间接近30 ms;而同一负载增量下, k1越大,响应稳定越快,侧滑稳定时滚轮移动量越小;初始负载条件不同时,仅影响到变速振动的振幅,但对于变速稳定状态时滚轮的偏移量无较大影响。

图5 自适应变速动力学响应曲线Fig.5 Dynamic response of adaptive variable speed changing mechanism

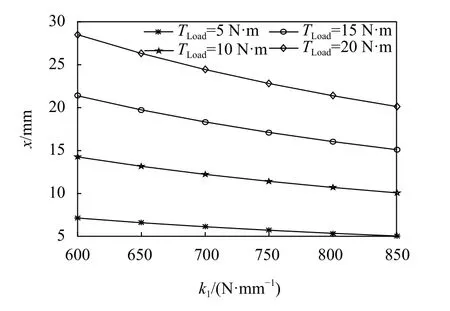

此外,根据计算统计出 k1每增加50 N/mm下动力响应稳定时 x的偏移量如图6所示,偏移量的减小量如图7所示。

从图(6)、(7)中可见,当 k1越大时,偏移量越小,且偏移减小也越不明显。

图8为TLoad变化与变速偏移量的关系。从图8可知,TLoad改变量与变速稳定时滚轮偏移量之间近似为线性递增关系,其线性斜率随弹簧劲度系数 k1的增加而减小。

图6 变速稳定时滚轮的偏移量Fig.6 Offset of theroller with k1 when the speed isstable

图7 变速稳定时滚轮的偏移减小量Fig.7 Offset reduction of the roller with k1 when the speed is stable

图8 变速稳定时滚轮的偏移量与T Load关系Fig.8 Relationship between the offset of the roller and the T Load when thespeed isstable

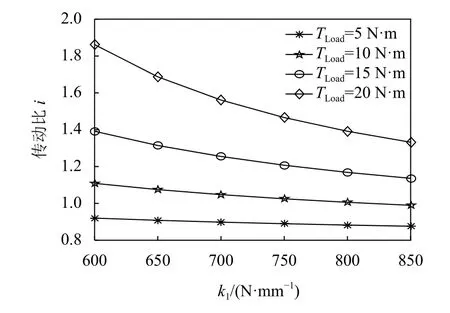

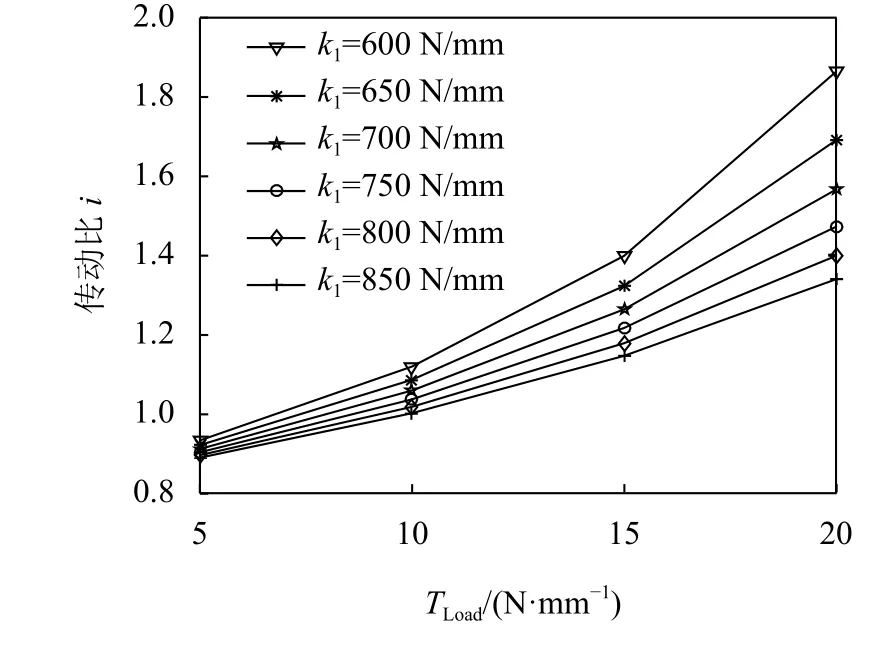

图9、10为 k1与 TLoad对传动比的影响。从图9、10中可知: k1对传动比的影响呈负相关性,且输出负载TLoad变化越大,影响越明显;而 TLoad对传动比的影响呈正相关性,且 k1越小,影响越明显。

结合动力学响应与滚轮平盘牵引式CVT的结构特征的限制,可得其最大负载输出扭矩为20 Nm,优选k1=750 N/mm;此条件下,最大变速稳定下滚轮偏移量的理论值为 xmax=22.82 mm,传动比范围为0.8~1.47之间。

图9 k1对传动比变化的影响Fig.9 Influence of k1 on the change of transmission ratio

图10 T Load对传动比变化的影响Fig.10 Influence of T Load on the change of transmission ratio

3.3 仿真实验

为了验证计算结果的正确性,利用Adams平台进行TLoad=10 N·m时系统的动力学仿真实验,如图11所示为建立的仿真模型。其中:简化了输出轴和滚轮之间的螺纹连接,采用等效恒力施加在滚轮上;简化滚轮与平盘接触处的侧滑力计算,采用库仑摩擦模型等效;简化加载凸轮机构,采用恒力加载方式代替。在仿真条件中,取与计算相同的参数,仿真滚轮的偏移量,结果如图12所示。

图11 仿真模型Fig.11 Simulation model

图12 T Load=10 N·m时的动力学仿真结果Fig.12 Dynamic simulation result at T Load=10 N·m

对比图12中的仿真结果与图5(b)的结果,可以看出:自适应变速响应趋势吻合;若对其进行坐标统一,变速稳定状态时滚轮的偏移量也非常接近,仿真结果中滚轮偏移为负值,是因为仿真模型中坐标系原点位于平盘的中心轴上。而自适应变速稳定时间有明显区别,仿真模型中滚轮侧滑稳定时间较图5(b)中减少,这与仿真模型中采用了库伦简化模型处理接触处侧滑力有一定关系;而在实际情况下,因为侧滑力和阻尼的存在,微量振动一般很难发生,因此仿真模型更接近实际情况。总之,从对比来看,仿真结果可以有效验证计算结果的准确性。

4 结 论

针对滚轮平盘牵引式CVT进行了自适应负载变速机构设计,并建立了相应的计算模型,包括运动学计算模型、接触计算模型和动力学计算模型。在此基础上,根据滚轮平盘牵引式CVT结构特征与设定参数进行了动力学研究与仿真实验,得出以下结论:

1)变速过程中,侧滑率对于侧滑力的影响规律为:侧滑率系数较低时,侧滑力随着侧滑率系数的增长急剧加大;而当侧滑率系数较高时,侧滑力大小基本恒定。

2)自适应负载变速过程是一个振动过程, k1越大,动力响应稳定越快,侧滑稳定时滚轮移动量x越小,传动比越小;而负载变化TLoad越大,动力响应达到稳定状态的时间就越长,侧滑稳定时滚轮移动量x越大,传动比越大。

3)负载变化TLoad与侧滑稳定时滚轮移动量x之间可采用线性关系表示,线性斜率与 k1相关。

4)初始负载条件不同时,相同输出负载仅影响到变速振动的振幅,但对于变速稳定状态时滚轮的偏移量无较大影响。

5)选择 k1=750 N/mm,由于滚轮平盘牵引式CVT结构限制,设定参数下最大输出扭矩20 N·m,变速稳定下的滚轮最大偏移量的理论值为xmax=22.82 mm,传动比范围为0.80~1.47之间。