物理气相沉积铜膜本征应力形成机制及影响因素研究进展

2021-03-29王兰喜张凯锋熊玉卿吴春华

王兰喜,张凯锋,王 虎,王 艺,熊玉卿,吴春华,李 坤,周 晖

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

0 引言

随着薄膜航天器、大型空间电池阵、柔性展开天线、柔性电缆、柔性电子学等技术的快速发展,对物理气相沉积(PVD)高质量铜(Cu)膜材料提出了迫切的需求[1-4]。然而,在沉积过程中,Cu膜会形成本征应力,导致Cu膜弯曲变形,这不利于后期对Cu膜的高精度加工和高可靠应用,在本征应力非常高的情况下,甚至会导致Cu膜开裂和脱落[5-8]。用PVD制备Cu膜的本征应力类型和高低随膜厚呈现出一定规律的变化[9-11],本征应力会受到镀膜方法[12]、基底状态[13-14]、镀膜工艺参数[15-17]等的显著影响。科研人员研究了Cu膜本征应力的形成机制、演变规律和影响因素,为降低或消除Cu膜本征应力提供了理论依据和技术途径。

本文根据近几年用PVD制备Cu膜的研究工作,总结并归纳Cu膜本征应力的形成机制、演变规律、影响因素等方面的研究成果,为开展真空镀制低本征应力Cu膜的研究提供参考。

1 物理气相沉积Cu膜本征应力形成机制及变化规律

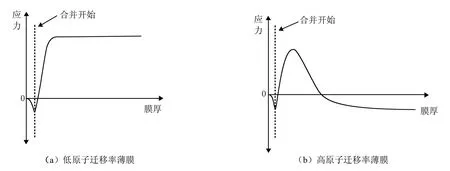

对于大多数非外延的用PVD制备薄膜材料而言,薄膜主要有两种生长模式:一是对于高熔点(或沉积原子的迁移率低)材料,薄膜以柱状晶生长为特点,连续成膜后保持本征张应力状态;二是对于低熔点(或沉积原子的迁移率高)材料,薄膜按照Volmer-Weber的岛状方式生长,连续成膜后本征应力出现张应力向压应力转变的变化过程,如图1所示。Cu属于高迁移率材料,Cu膜生长过程包括岛的生长、岛与岛接触、岛合并成连续的薄膜、连续薄膜继续生长增厚,薄膜具有多晶体结构的特点。研究人员对Cu膜这类高迁移率薄膜中不同本征应力状态的形成机制给出了一定的解释。

图1 薄膜本征应力随膜厚的变化关系示意图Fig.1 Schematic diagrams of the intrinsic stress evolution with film thickness

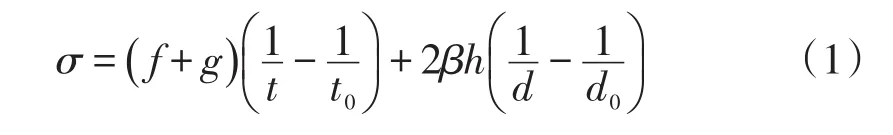

关于薄膜岛状生长阶段压应力的来源,Camma⁃rata等[9]认为岛的表面原子和内部原子间的成键状态存在本质区别,这种区别形成的Laplace压力[18]将导致产生表面应力。他们将岛简化为圆柱体模型,如图2所示,理论上,岛的本征应力由圆柱体上下表面和侧面的表面应力决定,如式(1):

图2 薄膜生长初期岛的圆柱体模型图Fig.2 The cylindrical model of the island in the beginning of film growth

式中:f、g、h分别为圆柱体模型上表面、膜基界面和侧面的表面应力;t和d分别为圆柱体的厚度和底面直径;t0和d0是零本征应力所对应的值;β的表达式为β=1+2S13′(/S11′+S12′),S11′、S12′、S13′分别是图2笛卡儿坐标系下的弹性柔度,各向异性材料的β值与晶体取向有关,如Cu的β100=-0.448,β111=0.26。

该理论解释了薄膜在岛状生长阶段产生压应力的原因,并认为该压应力始终存在于薄膜后续的生长阶段。他们借鉴了Nix等[19]关于岛合并时表面能变化(岛的自由表面变成晶粒界面)会产生较高张应力的理论,该张应力抵消了岛状生长阶段产生的压应力,因此对外表现出张应力的快速上升。

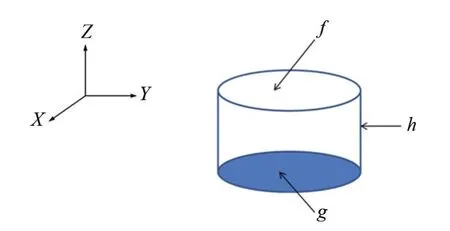

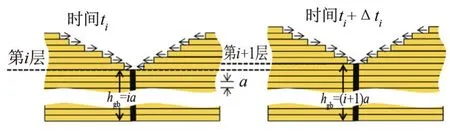

除了岛状生长阶段产生压应力及岛合并形成晶界使表面能变化引起张应力快速上升外,薄膜连续生长后的本征应力随着沉积条件的不同而存在差异。为了更详细地从理论上研究岛合并成连续薄膜后本征应力的变化过程及特点,Chason等[10]采用了一种模拟晶界生长的模型,如图3所示,假设相邻两个晶粒分别以外延方式生长,当两个晶粒中第i原子层相遇时晶界长大。薄膜的本征应力可用式(2)表示:

图3 多晶薄膜晶界生长过程示意图Fig.3 The schematic of grain boundary growthin polycrystalline film

式中:σC为本征压应力;σT为本征张应力;D为吸附原子向晶界的扩散率;R为沉积速率;L为晶粒尺寸;γ为一个与表面原子浓度和薄膜机械性能有关的系数。在单一因素影响下,沉积原子向晶界的扩散率越大、薄膜沉积速率越低、晶粒尺寸越小,对张应力的弛豫作用越强。γD/RL作为整体代表吸附原子扩散进入晶界的时间,γD/RL≪1时,吸附原子没有足够的时间扩散进入晶界,本征应力向张应力发展;γD/RL≫1时,吸附原子具有足够的时间扩散进入晶界,本征应力向压应力发展。另外,虽然晶粒尺寸小能够增强对张应力的弛豫作用,但小晶粒薄膜中具有更多的晶界并能形成更高的张应力,晶界增多产生的张应力增强要远高于原子扩散进入晶界对张应力的弛豫,因此实验结果更多地体现出晶粒越小,张应力越高的趋势。

薄膜自身生长过程中本征应力的形成过程,也可称为生长应力,比较成功地解释了蒸发镀膜本征应力的产生和变化过程:在薄膜成核阶段,分立的岛紧附于基底之上,由于岛的表面应力作用,使岛中的晶格常数不能保持平衡条件而产生压应力;随后,在岛合并过程中,岛与岛相互接触形成晶界,岛的表面能降低,导致薄膜产生张应力并快速增加;岛合并完成后形成连续薄膜并持续生长,根据沉积原子迁移率或是沉积速率的高低,薄膜最终的本征应力状态可为张应力或是压应力。

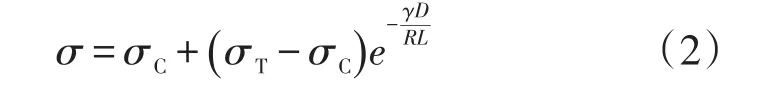

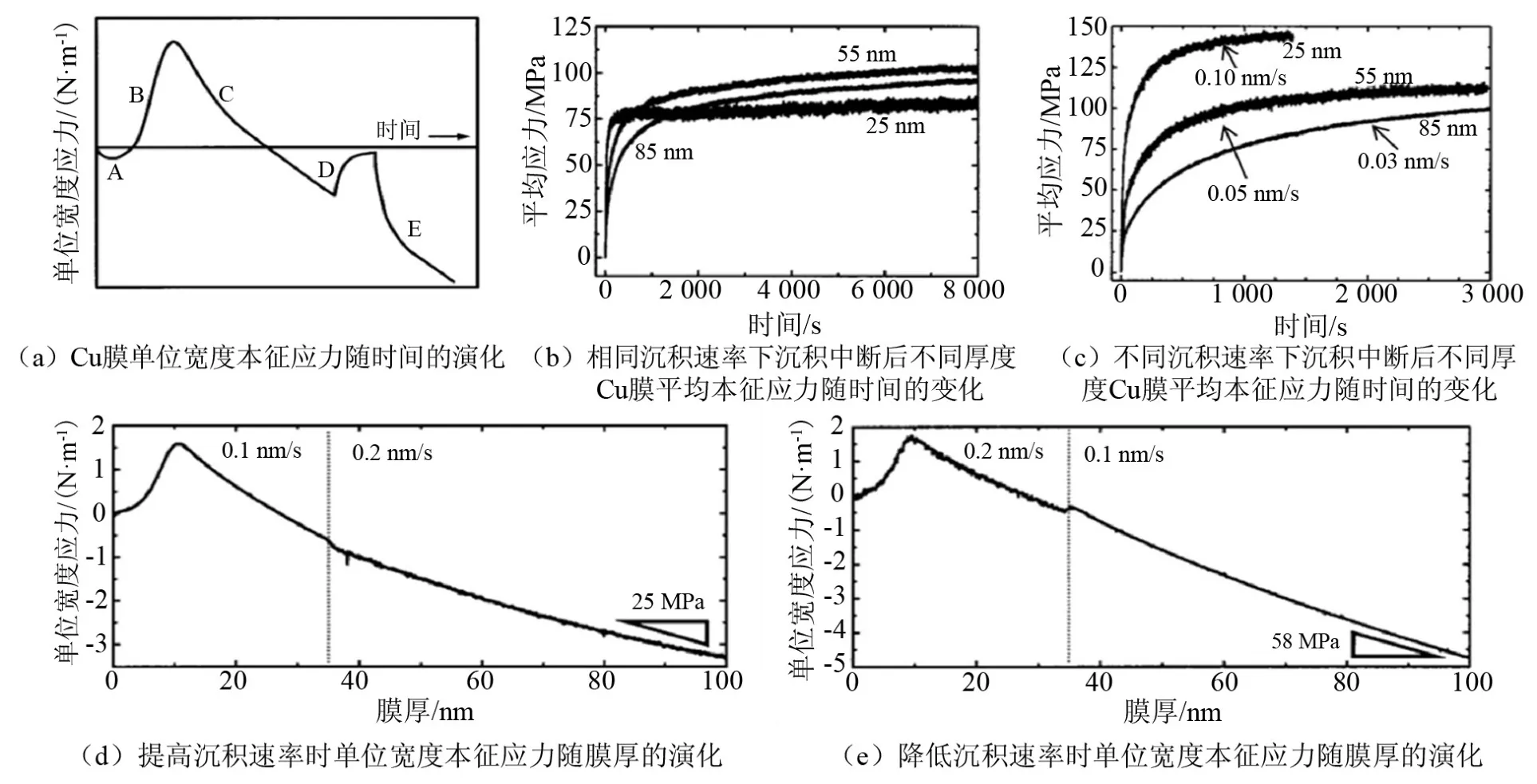

Kaub等[11]认为用式(2)描述用溅射这种载能沉积方法所镀薄膜的本征应力存在局限,模型中应该引入由载能粒子碰撞、锤击效应引起的应力变化。因此,对式(2)进行了优化,加入了粒子碰撞或锤击效应在薄膜晶界和晶体结构中引入缺陷所导致的本征应力变化,如式(3)所示,较好地解释了磁控溅射镀Cu膜和镀Mo膜本征应力随沉积气压和沉积速率的变化过程。

式中:A0和B0为模型为帖近实验数据而设立的可调参数;l为一个假设的相对长度值,l与粒子能量有关,在l范围内的载能粒子轰击薄膜表面将会引入压应力;τs为一个缺陷扩散至表面并消失这一过程的特征时间。

总之,薄膜最终本征应力状态主要由材料特性和微观结构决定。Cu膜本征应力对沉积过程比较敏感,易受沉积方法和沉积条件的影响,呈现出丰富的本征应力状态。以下对PVD中常见镀Cu膜的蒸发法和溅射法所制备Cu膜本征应力的影响因素的重要研究进展进行总结。

2 真空蒸发镀Cu膜本征应力的影响因素

2.1 沉积速率对Cu膜本征应力的影响

科研人员在原位测量Cu膜本征应力随沉积时间的变化过程中发现,沉积结束后Cu膜本征应力经常出现向张应力转变的趋势,可以理解为Cu膜沉积速率的变化导致Cu膜本征应力的改变。因此,科研人员开展了沉积速率对Cu膜本征应力的影响研究。

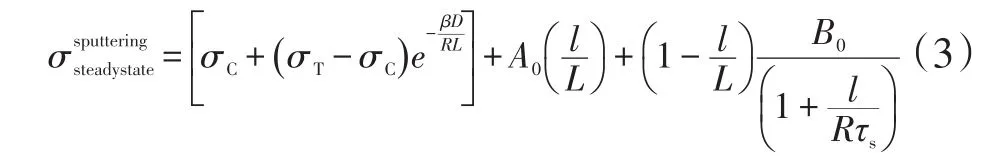

Vecchio等[15]研究了沉积速率对蒸发镀Cu膜本征应力的影响。Cu膜是沉积在(100)取向的Si片上,样品温度被全程记录以去除热应力的影响。作者设计了两类实验方案:一是Cu膜沉积过程中沉积速率恒定不变,分别制备不同沉积速率下的Cu膜。二是不中断Cu膜沉积过程,通过沉积速率的交替变化来原位监测Cu膜本征应力的动态变化。研究结果表明,Cu膜的平均张应力极大值与沉积速率无明显依赖关系,具有随机分布的特征,即使在同一沉积速率下也可能出现完全不同的平均张应力极大值,如图4(a)所示。因此,沉积速率不是影响Cu膜张应力极大值的因素。Cu膜的岛合并后,平均压应力增量随着沉积速率的增加而下降,如图4(b)所示,在沉积速率高低交替变化的情况下同样出现了平均压应力增量随沉积速率增加而减小的结果,如图4(c)所示。

图4 沉积速率对蒸发镀Cu膜本征应力的影响曲线Fig.4 The influence of deposition rate on the intrinsic stress of evaporated copper film

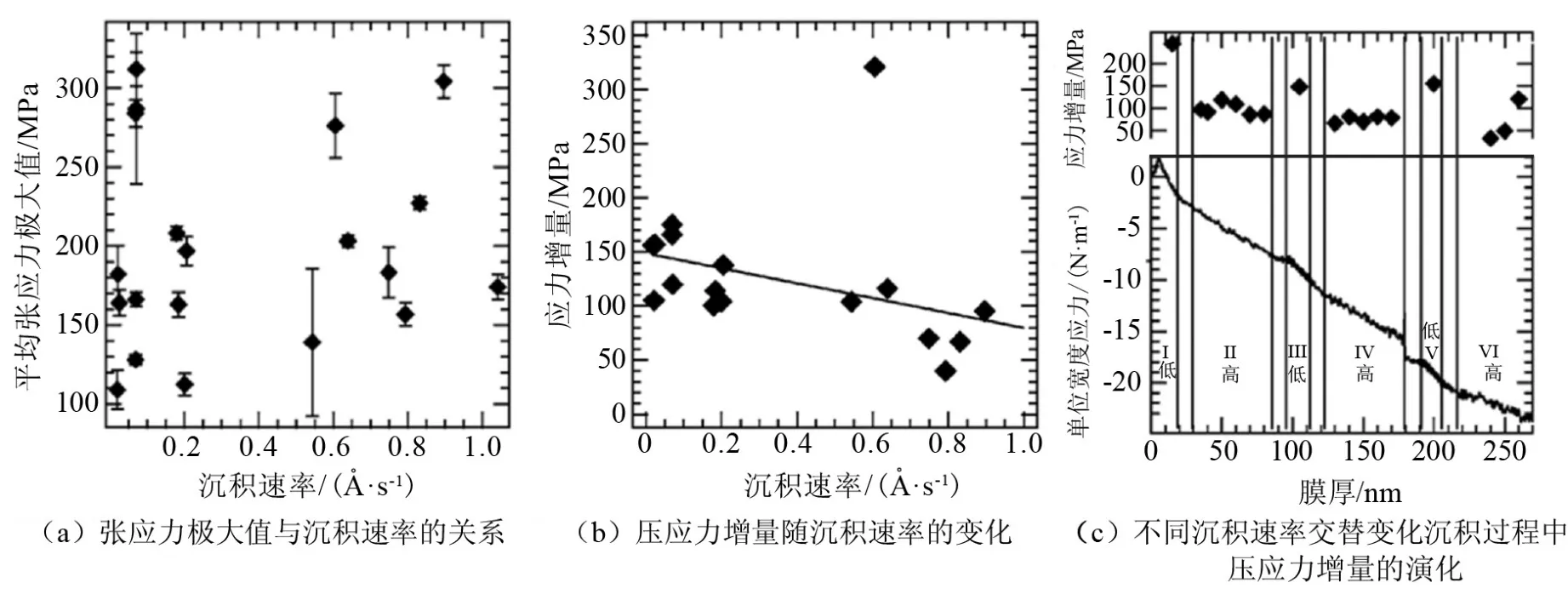

Friesen等[20]研究了热蒸发镀Cu膜过程中断和沉积速率变化对本征应力的影响。发现在沉积中断期间,Cu膜的单位宽度应力(Stress-thickness)随时间增加向张应力方向变化,生长重新开始后单位宽度应力的恢复时间显著比沉积中断后的弛豫时间短,呈现出明显的不对称性,如图5(a)中的D和E阶段。继续深入研究后发现,Cu膜的这种变化特征实际上与沉积速率的变化有关。在Cu膜生长的各个阶段,沉积中断时平均本征应力的逆向变化量随中断前沉积速率的增加而增加,如图5(c)所示,与中断时的膜厚无关,如图5(b)所示。连续沉积条件下改变沉积速率,如果改变后沉积速率高于改变前沉积速率,则沉积速率改变后单位宽度应力存在瞬时压应力增量,如图5(d)所示;如果改变后沉积速率低于改变前沉积速率,则沉积速率改变后单位宽度本征应力存在瞬时张应力增量,如图5(e)所示。

图5 热蒸发镀Cu膜沉积中断和沉积速率变化对本征应力的影响曲线Fig.5 The influence of deposition interruption and deposition rate variation on the intrinsic stress of thermal evaporated copper film

关于Cu膜本征应力在沉积中断或改变沉积速率时表现出的变化行为,Friesen等[20]认为这与表面吸附原子有关。沉积开始时,基底或Cu膜表面的吸附原子浓度快速升高,产生压应力。随着沉积的继续,Cu膜表面粗化,产生多种表面缺陷,阻碍了吸附原子在表面的迁移,形成动态不对称性,从而产生沉积中断后应力弛豫过程和恢复过程的不对称实验结果。随着沉积速率的增加,吸附原子浓度增加,因此沉积中断后Cu膜的应力逆向变化量增大。

2.2 基底表面状态对Cu膜本征应力的影响

Abermann[13]认为沉积原子在基底上的迁移率对薄膜生长过程和本征应力状态具有关键作用,作者通过在生长表面引入化学吸附的O2来降低沉积Cu原子的迁移率,发现轻微增加O2分压便可以显著改变蒸发镀Cu膜中的本征应力状态。如图6所示,随着O2分压的增加,成核密度提高,岛合并阶段向更低膜厚方向偏移,Cu膜连续后的压应力增加,当薄膜较厚时又提高了本征应力从压应力向张应力的增加速率。该现象的原因被认为是Cu膜-基底界面处应变场的传递被更多的晶界和缺陷所抑制。

图6 在MgF2基底上热蒸发镀Cu膜时O2分压对Cu膜本征应力的影响Fig.6 The influence of oxygen partial pressure on the intrinsic stress of the thermal evaporated copper film on MgF2substrate

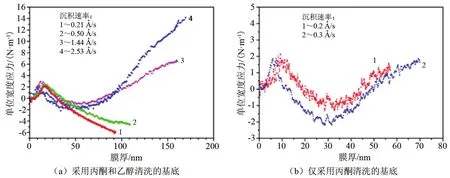

随后,Chocyk等[21]在研究热蒸发镀Cu膜的应力变化过程中发现,Si基底的不同清洗方式会导致Cu膜本征应力随沉积时间变化过程的差异。在采用丙酮和乙醇清洗的基底上以低速率沉积的Cu膜的本征应力的变化过程为低压应力-张应力-压应力,以高速率沉积Cu膜的本征应力则呈现低压应力-张应力-压应力-张应力的变化过程,如图7(a)所示;而在用丙酮清洗的基底上以低速率沉积的Cu膜的本征应力则表现出低压应力-张应力-压应力-张应力的变化过程,如图7(b)所示。作者把在干净基底上(乙醇+丙酮清洗)高速率沉积的Cu膜和在不干净基底上低速率沉积的Cu膜中本征应力最后向张应力转变的现象归结于薄膜中的杂质,杂质抑制了由晶界或缺陷处产生的压应力。基底表面状态对Cu膜本征应力的影响主要是通过改变Cu原子在基底表面的迁移率来实现的,原子迁移率的改变能够直接影响Cu膜在基底上的生长模式,不同生长模式决定了Cu膜的微观晶体结构,Cu膜最终也表现出不同的本征应力状态。

图7 基底不同清洗方式对热蒸发镀Cu膜本征应力变化过程的影响Fig.7 The influence of substrate cleaning process on the intrinsic stress of thermal evaporated copper film

2.3 薄膜结构对Cu膜本征应力的影响

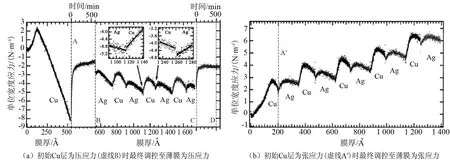

Shull等[22]报道了高真空蒸镀Cu/Ag多层结构薄膜本征应力随膜厚的变化关系。在多层膜生长过程中,每一个单独Cu层或Ag层的本征应力随膜厚的变化趋势不变,均为弱压应力-张应力-压应力的过程。但是Cu层张应力产生极值时的膜厚受其下面Ag层厚度的影响,随着Ag层厚度的增加,Cu层产生张应力极值的位置向高膜厚方向偏移。通过调整Cu/Ag多层结构实现了整个薄膜最终的应力状态是压应力或者张应力,展示出用该方法可以对薄膜本征应力进行调控,如图8所示。

图8 Cu/Ag多层膜结构对本征应力的调控图Fig.8 Intrinsic stress modulation via Cu/Ag multilayers

3 真空溅射镀Cu膜本征应力的影响因素

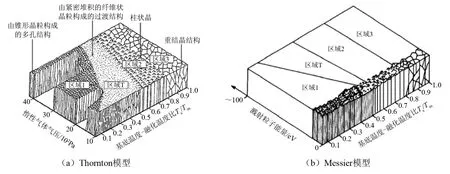

真空溅射镀膜是利用荷能粒子轰击固体靶面,将靶原子或靶分子从表面溅射出来并沉积到基底上的镀膜过程。与蒸发镀膜不同,溅射镀膜以辉光放电为基础,沉积原子从靶面到基底具有比较复杂的输运过程。Thornton[23]提出一种磁控溅射镀金属膜晶体结构分区图(Thornton模型),如图9(a)所示,该图基于实验结果得出,不同于蒸发镀膜的晶体结构仅与基底温度有关(Movchan-demchishin模型[24]),Thornton模型给出薄膜晶体结构随沉积气压和基底温度变化的关系。随后Messier等[25]又将磁控溅射镀膜晶体结构分区图进一步发展,将沉积气压用粒子能量代替,并引进膜厚因素,得出更全面的磁控溅射镀膜晶体结构分区图(Messier模型),如图9(b)所示。根据磁控溅射镀膜晶体结构分区图分析:影响薄膜晶体结构的本质因素可能是基底吸附原子的表面迁移能力,由晶体结构决定的薄膜本征应力状态也因此受到沉积气压、溅射功率、基底状态等因素的显著影响。

图9 磁控溅射镀膜晶体结构分区图模型Fig.9 Models of structural zones for magnetron sputtered films

3.1 沉积气压对Cu膜本征应力的影响

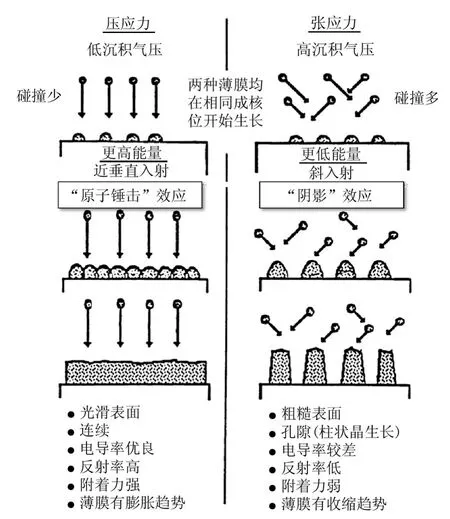

在溅射镀Cu膜过程中,沉积气压对成膜质量具有重要的影响。从微观角度来看,沉积气压是影响溅射粒子平均自由程的主要参数,沉积气压低时溅射粒子的平均自由程长、对基底具有原子锤击效应,能够形成致密的薄膜,易形成压应力状态;相反,沉积气压高时溅射粒子的平均自由程短、基底存在阴影效应,形成多孔隙的柱状晶结构,易形成张应力状态,如图10所示[17]。

图10 沉积气压导致的锤击效应和阴影效应对溅射镀膜应力状态和薄膜特征的影响图Fig.10 The influence of atomic peening and shadowing effectresulting from different deposition pressures on the stress and characteristic of sputtering films

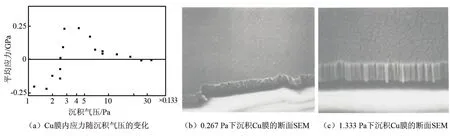

Entenberg等[26]曾在25μm厚聚酰亚胺(PI)柔性基底上用磁控溅射方法制备了250 nm厚的Cu薄膜,研究了Cu膜内应力(内应力由本征应力和热应力组成,热应力占比较低,小于8%)随沉积气压的变化规律。研究结果显示,Cu膜内应力随沉积气压的升高从压应力向张应力转变,转变气压在0.333 Pa,如图11(a)所示。作者指出,该转变气压由溅射材料的原子质量决定,在较低沉积气压下,沉积原子以垂直方向和较高动能入射到基底表面,原子锤击效应使得晶粒间相互挨得很近,晶粒埋入薄膜中(如图11(b)所示),产生压应力;在较高沉积气压下,溅射原子受等离子体散射,以斜入射和低动能方式撞击基底表面,从而产生阴影效应,在成核台阶处产生空位,导致柱状晶生长(如图11(c)所示),最终形成张应力。

图11 柔性PI基底上溅射镀Cu膜的内应力随沉积气压的变化及不同沉积气压下Cu膜断面的SEM照片Fig.11 The internal stress evolutionwith deposition pressure of copper films on PI substrateas well as the SEM imagesof the crosssection of copper films deposited underdifferent deposition pressures

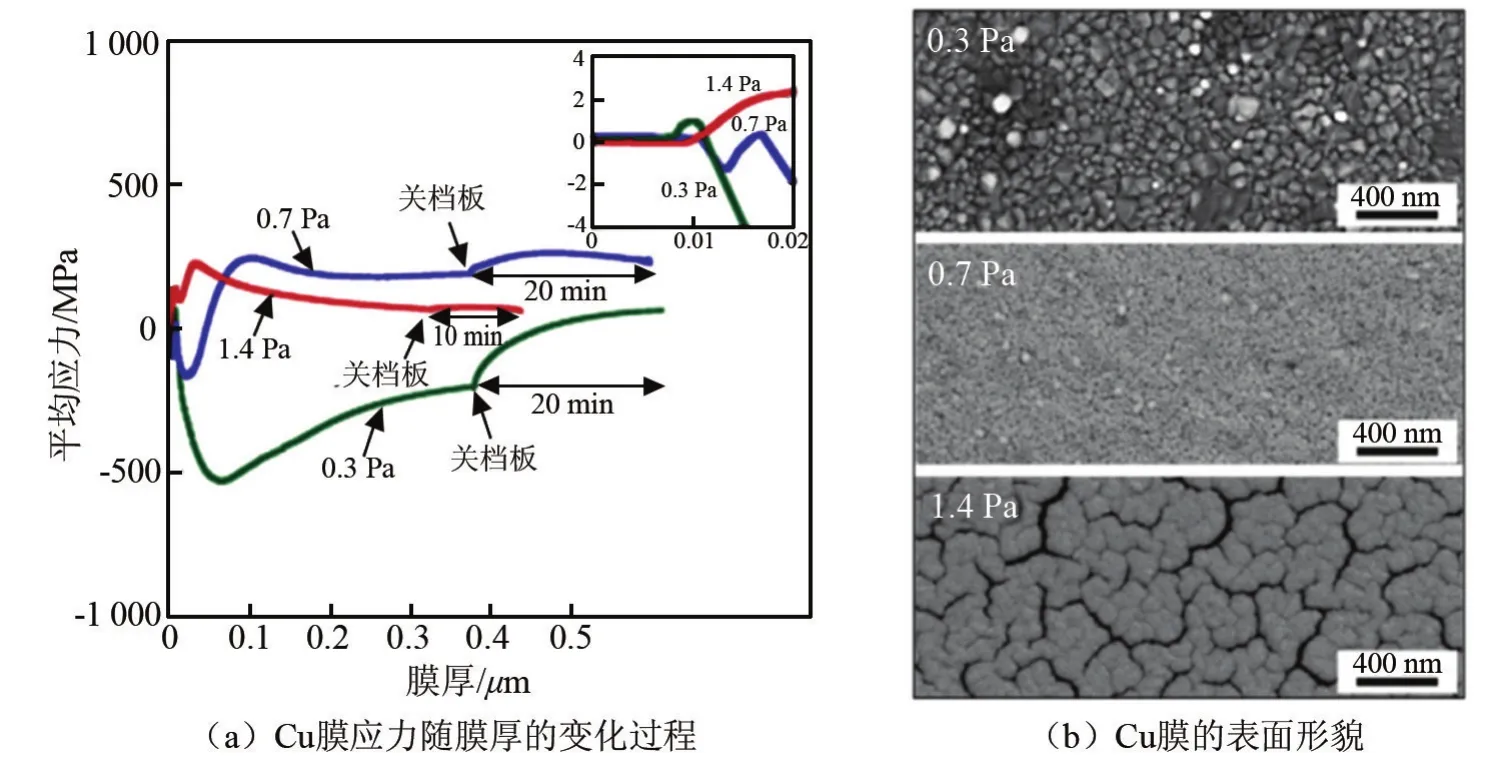

Navid等[16]改变磁控溅射的沉积气压在Si基底上镀制了Cu薄膜,不同沉积气压下Cu薄膜总应力(作者未对溅射过程温度进行测试,因此未将热应力从总应力中去除,并认为原位测量的应力基本上为本征应力)明显表现出与沉积气压的强烈相关性,如图12(a)所示。在0.3 Pa的低沉积气压下,Cu膜应力具有类似于真空蒸镀Cu膜(Volmer-Weber生长模式)典型的本征应力变化特征,在膜厚10 nm处出现张应力的极大值,随后应力转变为压应力并一直持续到最后。在0.7 Pa沉积气压下生长的Cu膜,初始时为压应力并逐渐转化为张应力,在膜厚100 nm时达到张应力的极大值,随后Cu膜应力一直保持在张应力状态。在1.4 Pa的高沉积气压下,Cu膜应力在整个生长阶段均为张应力状态,并在膜厚50 nm时达到张应力的极大值。用扫描电镜对Cu膜的表面形貌进行分析,0.3 Pa沉积气压镀Cu膜的表面晶粒粗大,随着沉积气压增加到0.7 Pa,Cu膜晶粒细化,至1.4 Pa时Cu膜表面出现明显裂纹,如图12(b)所示。

图12 不同沉积气压下Cu膜应力随膜厚的变化过程以及薄膜表面形貌的SEM图Fig.12 The stress evolution with film thickness of copper films deposited at different pressuresandthe SEM images of the topography of these copper films

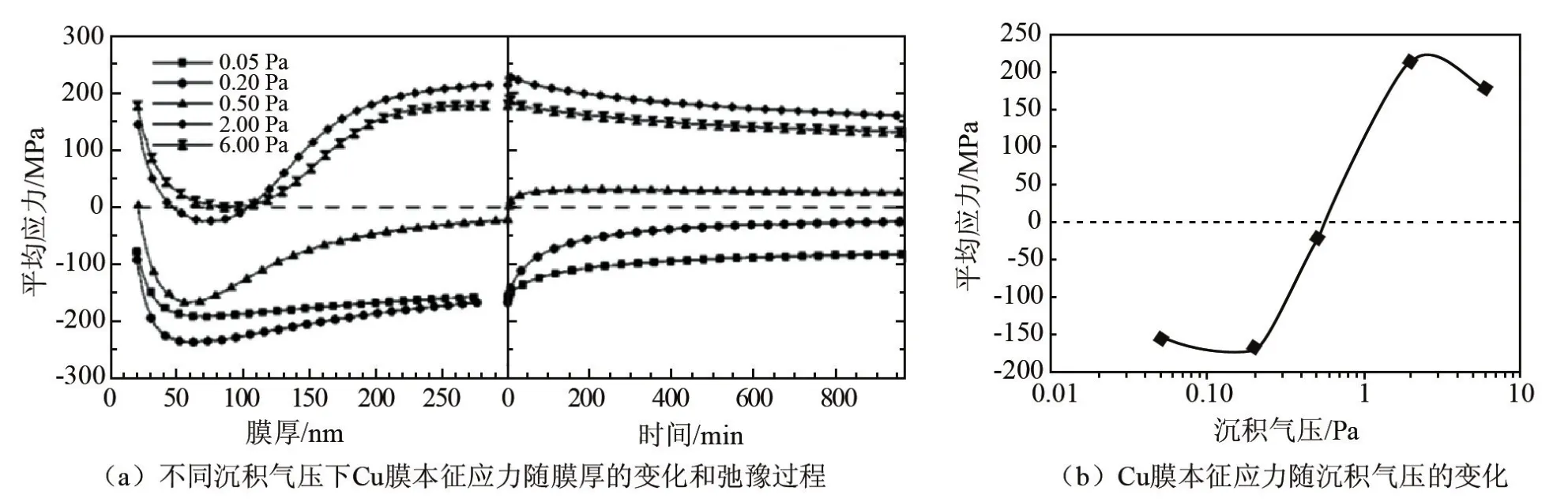

Pletea等[27]利用磁控溅射方法在Si(100)基底上沉积了Cu膜,研究了沉积气压对Cu膜本征应力的影响。将沉积气压对Cu膜本征应力的影响分成如图13(a)所示的三种情形:在0.05~0.20 Pa的低沉积气压下,Cu膜本征应力仅在压应力范围内随膜厚变化;在2~6 Pa高沉积气压下,Cu膜本征应力在张应力范围内随膜厚变化;在0.5 Pa的中等沉积气压下,Cu膜本征应力随膜厚在压应力和张应力之间变化。沉积结束后,Cu膜本征应力随时间的变化呈现出与应力状态相反的弛豫过程(图13(a)右栏)。厚度为300 nm的Cu膜本征应力随沉积气压的变化过程如图13(b)所示,沉积气压从0.05 Pa增加到6 Pa过程中,Cu膜本征应力由压应力向张应力转变,该规律被认为与Cu膜微观结构随沉积气压变大从致密向疏松转变过程有关。在低沉积气压下,原子锤击效应明显,Cu膜致密度高,随着沉积气压的增加,溅射粒子被散射的现象增加,原子锤击效应减弱,Cu膜的微观结构变得疏松。

图13 沉积气压对Cu膜本征应力变化、弛豫及状态的影响曲线Fig.13 The influence of deposition pressure on the evolution,relaxation and state of copper intrinsic stress

3.2 溅射功率/沉积速率对Cu膜本征应力的影响

Chen[17]在研究PI基底上磁控溅射镀Cu膜(厚250 nm)的本征应力中发现,溅射功率与沉积速率呈线性关系,Cu膜本征压应力随沉积速率增加而下降、本征张应力随沉积速率增加先升高后下降,分别如图14(a)和(b)所示。薄膜处于压应力状态时,提高沉积速率可以提高沉积原子在基底上的迁移能量,能够获得不太紧密的晶粒结构,从而使压应力降低。薄膜处于张应力状态时,作者借助Crude应力产生机制分析认为,沉积速率刚开始升高时能够继续增加原子间距至最大值,使张应力先升高至最大值,随着沉积速率的继续提升,原子间距又开始向平衡状态发展,张应力反而下降。

图14 不同沉积气压下制备的Cu膜的本征应力随沉积速率的变化曲线Fig.14 The relationship between intrinsic stress and deposition rate of copper films prepared under different deposition pressures

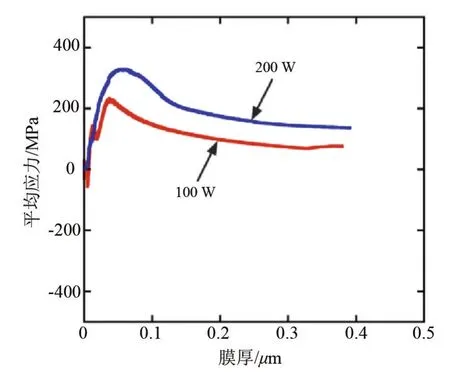

Navid等[16]也讨论了溅射功率对高气压下镀制的Cu膜本征应力的影响,将1.4 Pa沉积气压下镀Cu膜的溅射功率从100 W提高到200 W后发现,Cu膜晶粒变大、裂纹减少、致密度增加,高、低功率下Cu膜本征应力随膜厚的变化基本在张应力范围内,张应力的极值均出现在膜厚50 nm左右,高功率镀Cu膜比低功率镀Cu膜的本征应力整体向更高张应力方向偏移,如图15所示。他们将Cu膜表面形貌和本征应力在不同溅射功率下的差别归因于溅射速率的增加。

图15 不同溅射功率下Cu膜本征应力随膜厚的变化过程Fig.15 The relationship between intrinsic stress and film thickness of copper films deposited under different power densities

Kaub等[11]研究了SiO2/Si(100)基底上不同沉积气压下磁控溅射镀Cu膜本征应力随沉积速率的变化规律,如图16所示。在低沉积气压下(0.267 Pa),本征应力一直为压应力状态,并先随着沉积速率的增加而降低,这可用式(3)中的生长应力部分(即式(2))解释,沉积速率增加使本征应力向张应力方向转变。随着沉积速率的继续变大,作者认为薄膜中产生了更多的缺陷导致本征应力又转向压应力方向发展。在高沉积气压下(1.333 Pa和2.667 Pa),本征应力在最小沉积速率下是压应力,随着沉积速率增加单调地向张应力方向变大,最后仍然保持在饱和的张应力状态。在相同的沉积速率下,沉积气压越低本征应力越倾向于压应力状态。这是由于沉积气压越低,溅射粒子的能量对应力产生的效应(称为能量效应,可能机制是碰撞诱导致密化或粒子锤击效应)越明显,也就是式(3)中第二项和第三项的影响(分别对应能量效应导致薄膜晶界和晶格中的缺陷)变大。不同于高沉积气压,低沉积气压下本征压应力随沉积速率增加先降低后升高就是生长应力和能量效应对应力影响相互竞争的结果。

图16 不同沉积气压下Cu膜本征应力随沉积速率的变化曲线Fig.16 The relationship between intrinsic stress and deposition rate of copper films under different deposition pressures

3.3 基底表面状态对Cu膜本征应力的影响

Abadias等[14]研究了在 a-SiO2、a-Ge、a-Si、a-SiNx和a-C五种非晶材料基底上、相同条件下溅射镀Cu膜的本征应力随薄膜厚度的变化关系,如图17所示,曲线表现出对基底的相关性。在a-SiO2、a-SiNx和a-C基底上Cu膜的本征应力随膜厚的增加呈现压应力-张应力-压应力的变化趋势,而在a-Ge和a-Si基底上的Cu膜的本征应力随膜厚的变化则明显不同,起初(膜厚<1 nm)出现比较弱的张应力,随后经过较为复杂的变化过程,最后(膜厚>15 nm)表现出比在其他基底上更弱的本征压应力。研究发现,不同于其他基底,在a-Ge和a-Si基底上沉积的Cu膜,其成核阶段未形成独立的岛,而是倾向于与基底形成合金,说明界面处具有较强的化学反应活性。作者认为这种比较高的界面化学反应活性,再加上溅射过程中高能粒子流对薄膜表面的轰击作用,使在a-Ge和a-Si基底上利用溅射方法沉积的Cu膜具有特殊的晶体结构和本征应力变化过程。

图17 在不同的非晶基底上Cu膜本征应力随膜厚的变化曲线Fig.17 The relationship between intrinsic stress and film thickness of copper films on different amorphous substrates

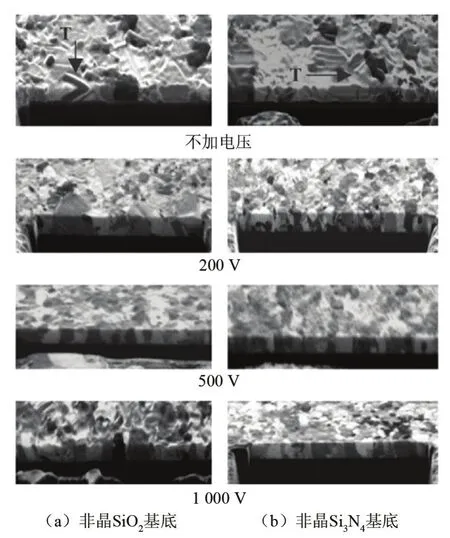

Okolo等[28]研究了不同电压下用Ar离子溅射清洗非晶SiO2和Si3N4基底对磁控溅射镀Cu膜本征应力的影响。与在未清洗的基底上镀的Cu膜相比,基底经Ar离子清洗后Cu膜的本征压应力明显降低。作者认为用Ar离子溅射清洗基底能够诱导Cu膜以柱状晶模式生长,如图18所示,柱状晶空隙两侧的原子间相互作用可能产生张应力。另外发现,Cu膜中的压应力随着Ar离子溅射清洗电压的增加而增加,这可能与Ar离子溅射清洗形成粗糙的基底表面有关,清洗电压越高,基底表面粗糙度越大,越容易形成导致压应力增长的薄膜生长平台。

图18 不同电压Ar离子溅射清洗诱导Cu膜柱状晶生长的聚焦离子束成像Fig.18 The FIB images of Ar ion sputtering induced columnar crystallization of copper films on amorphous substrates

3.4 基底偏压对Cu膜本征应力的影响

Cemin等[29]利用高功率脉冲磁控溅射(HiPIMS)在施加有不同偏压的Si(001)基底上沉积了150 nm厚的Cu薄膜,结果显示,基底偏压能够显著地影响HiPIMS镀Cu膜中的本征应力,而对直流磁控溅射(DCMS)镀Cu膜则影响不大。造成这种差别的原因可能是:DCMS中溅射出的多为中性的Cu原子,Cu原子到达基底时的能量仅为几个电子伏;HiPIMS中80%以上的是Cu离子,到达基底表面时的能量可达20 eV以上;基底偏压对Cu离子具有加速作用,加速的Cu离子对基底具有轰击作用,能够显著影响Cu膜的生长过程和微观结构,导致Cu膜本征应力的变化呈现出对基底偏压的依赖性。这种依赖性体现在:(1)Cu膜最初的单位宽度压应力随基底偏压增加而增加。可能的原因是更高的基底负偏压可以增强岛与基底的结合力,能更多地转变成Laplace压力;或者是随着基底偏压的增加,更高能量的Cu离子对基底具有更强的注入和刻蚀作用,从而出现压应力增强。(2)岛合并时单位宽度张应力最大值对应的膜厚随基底偏压增加先增加后减小。这是因为高偏压能够提高Cu原子或Cu离子在基底上的迁移率,使成核密度降低,岛尺寸增加,单位宽度张应力最大值对应的膜厚首先随偏压的增加(0~-60 V)而增加;随着偏压的继续增加(-100~-160 V),Cu膜生长转变为(001)方向的外延生长方式,单位宽度张应力最大值对应的膜厚转而降低。(3)Cu膜合并后,平均压应力随着基底偏压的增加先快速降低到一个最小值(-100 V偏压,-50 MPa),随后再缓慢增加到-100 MPa(-160 V偏压),如图19所示。作者认为,无偏压状态的HiPIMS产生的Cu离子能量刚刚高于Cu膜原子的位移能,能够在Cu膜表面以下几个原子层内产生间隙原子缺陷,从而导致Cu膜比较高的压应力;随着基底偏压的增加,逐渐增强的Cu离子轰击作用对Cu膜缺陷具有消除作用,同时逐渐增大的晶粒尺寸使进入晶界的过量Cu原子不断减少,因此压应力逐渐降低;-100 V偏压以后,Cu膜压应力增加源于其在外延生长过程中晶粒内部产生缺陷而形成的微观应变。

3.5 靶材化学计量比对Cu膜本征应力的影响

外木达也等[30]发明了一种能够降低Cu膜张应力的磁控溅射靶材的制作方法,通过控制连续铸造法工艺将Cu溅射靶材中的(111)取向的含量控制在15%以上,优选为25%以上。利用(111)取向含量为4.6%的靶材镀制的Cu膜的残余拉应力为139 MPa,利用(111)取向含量为25.7%的靶材镀制的Cu膜的残余应力为112 MPa,残余张应力得到一定的消除。他们认为从(111)面溅射出来的粒子能量最高,Cu膜的致密度好,产生压应力增量,降低Cu膜中存在的残留张应力。

4 结论

蒸发法和溅射法是目前开展Cu膜本征应力研究的两种主要的物理气相沉积方法,用这两种方法制备的Cu膜的本征应力的形成机制和变化机制既存在差别又相互联系,并受多种沉积因素的影响。本质上讲,Cu膜本征应力的变化与其微观晶体结构的变化和特征相关,不同生长阶段或不同条件下生长的Cu膜的微观晶体结构存在差异,从而导致了Cu膜本征应力复杂的变化过程和条件敏感性。

通过对Cu膜本征应力产生、变化和影响因素的研究,为调控Cu膜本征应力提供了多种技术途径,包括调整溅射速率、控制沉积气压、施加基底偏压、调配溅射靶晶体取向、使用过渡层等,在一定程度上可用来降低Cu膜中的本征应力水平。从实际应用考虑,为整体上降低Cu膜中的残余应力,还应尽量保证Cu膜在室温下沉积,抑制Cu膜生长过程中由于温度差而产生的热应力。

降低Cu膜中的残余应力,特别是柔性基底上Cu膜的残余应力可提高后期的加工精度和可靠性,为柔性基底Cu膜材料在薄膜航天器、空间电池阵、柔性展开天线、柔性电缆等领域的应用奠定良好的基础,拓展柔性基底Cu膜材料在航天领域的应用。