冲压成形表面质量控制分析及对策

2021-03-29饶阔林

张 跃,刘 帅,李 众,饶阔林

(长城汽车股份有限公司,河北 保定 071000)

0 引 言

汽车覆盖件的制造是汽车生产过程的重要环节,冲压过程存在多种复杂机理,由于汽车外观特征在钣金成形过程中常会产生局部应力不均,伴随成形制件的回弹引发表面质量缺陷,主要有凹坑、翘边、光影扭曲等现象[1]。表面质量缺陷产生机理主要与材料性能、金属成形特性(回弹)和板材减薄相关,而回弹是引发质量缺陷的隐性因素,不同形状和材质的冲压件回弹的差异性较大,且回弹不易控制。

1 表面质量影响因素

诱发表面质量缺陷的主要因素为回弹,回弹在冲压过程中无法避免,内、外覆盖件均会发生回弹,且回弹随着成形截面复杂程度而变化,越简单的结构回弹规律越单一,如板材的弯曲过程只涉及弯曲点的圆角固化和侧壁反挠,而复杂的拉深成形涉及多个回弹模量的叠加,针对单一模量截面的变化,回弹模量随之变化,同时材料流动裕度也是制约回弹的主要因素。

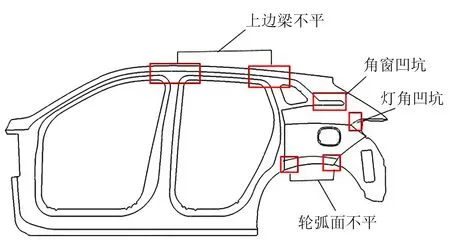

以侧围外板为例,图1所示为侧围外板因回弹导致表面有缺陷的重点部位。

图1 侧围回弹发生表面质量缺陷的部位

2 表面质量缺陷产生机理

以侧围外板角窗凹坑为例进行表面质量缺陷产生机理分析及过程控制措施预防。

2.1 主要因素分析

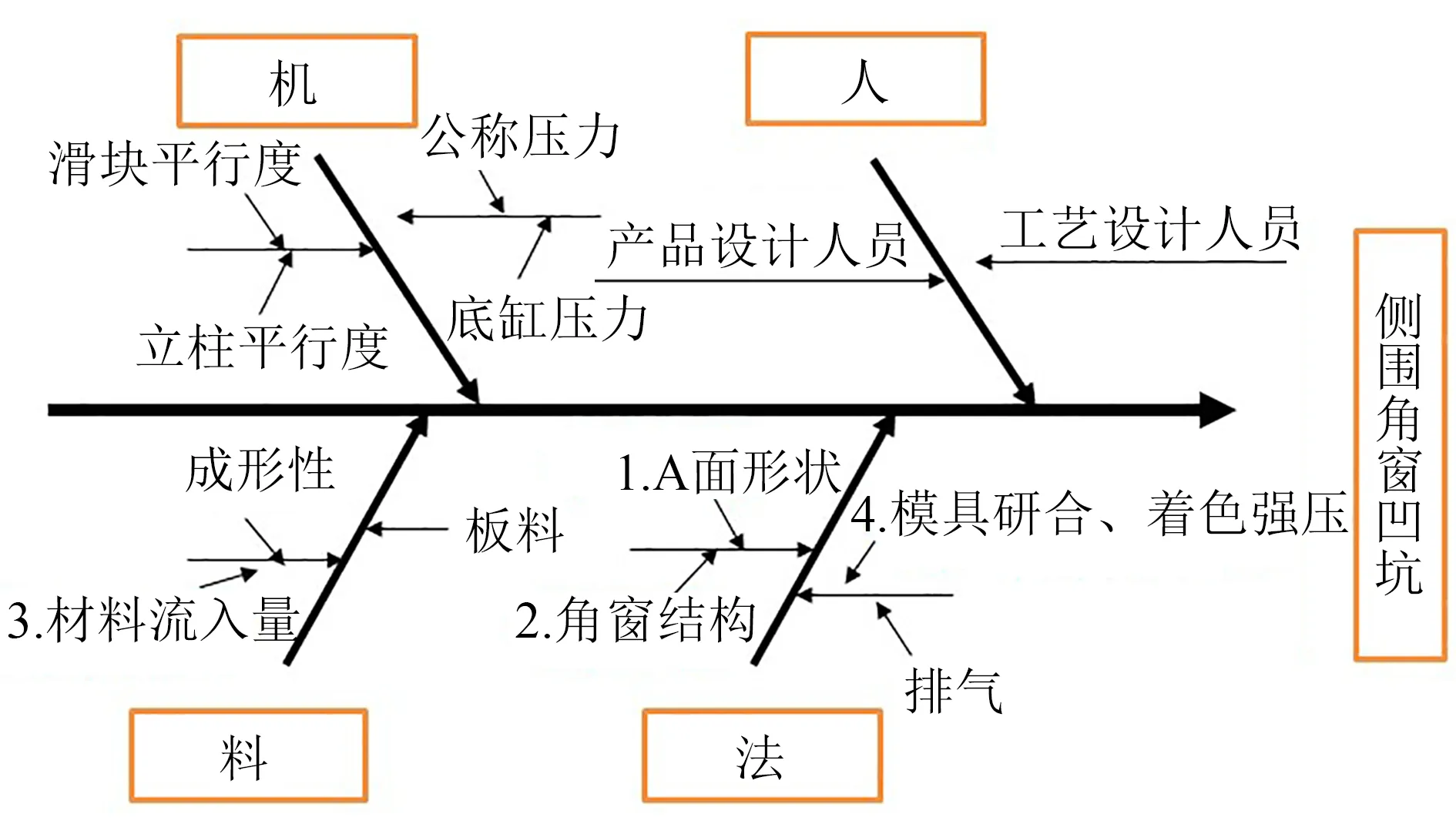

通过鱼骨刺图(见图2)可以看出影响角窗凹坑的主要因素为制件材料和成形模具。根据对以往车型角窗凹坑问题的统计,影响角窗凹坑的主要因素是A面形状、角窗结构、材料流入量、着色强压等。

图2 侧围角窗凹坑因素分析

2.2 产生机理分析

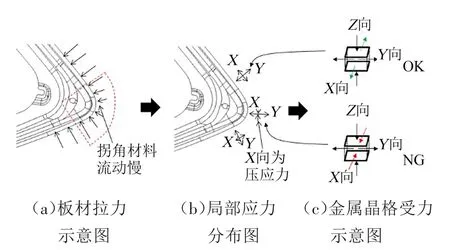

汽车外覆盖件A面的应力分布决定其成形稳定性,角窗附近材料成形过程直线区流入均匀,如图3所示,拐角处材料压缩成形,晶格应力不均且无法产生稳定的塑性变形而出现凹坑;拐角处夹角越小,扇形分布半径越小,材料延伸率越差,角窗成形难度越大。

图3 角窗应力分布

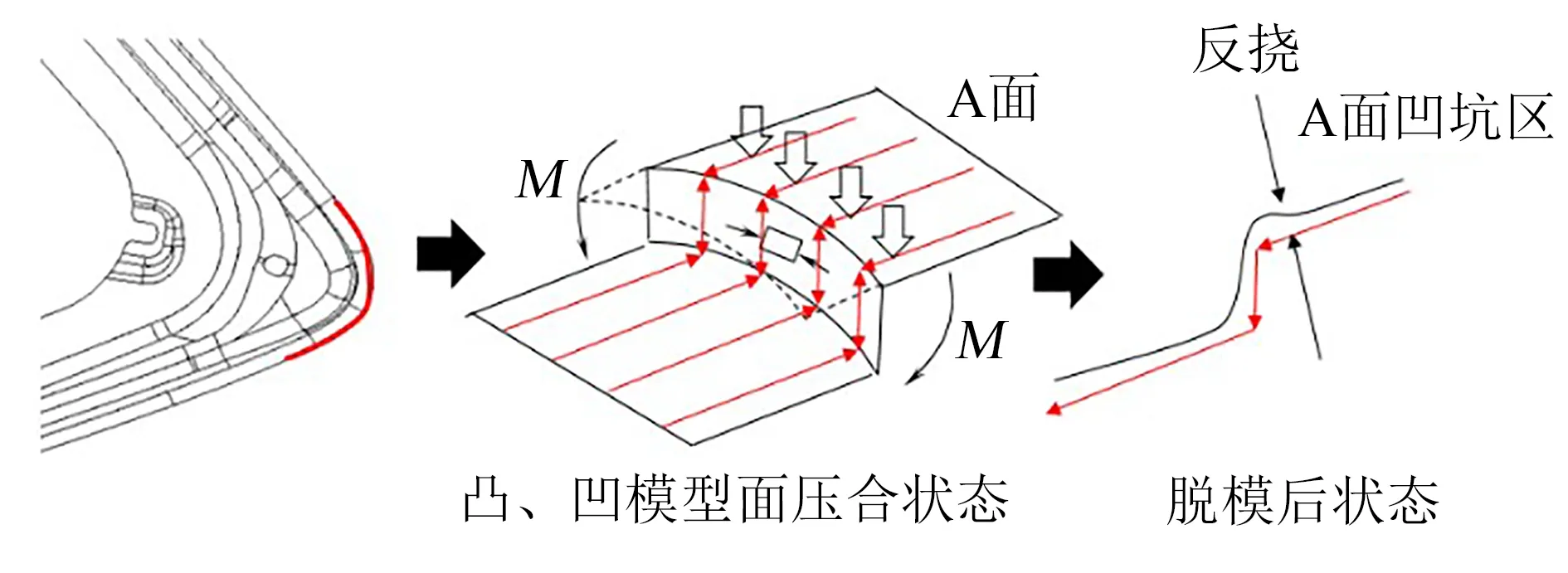

角窗拐角处形状简化为凹弧翻边,如图4所示,制件脱模后拐角处型面有向上翘曲(反挠)的趋势;外观A面的刚性不能抵抗翘曲趋势时会引起变形,产生凹坑。

图4 角窗A面反挠机理

3 表面质量控制措施

基于上述影响因素,在加工的不同阶段采用以下方法控制表面成形质量,分别从制件造型,优化工艺控制方案、结构优化、细化补偿强压等方面进行阐述。

3.1 角窗拐角分类

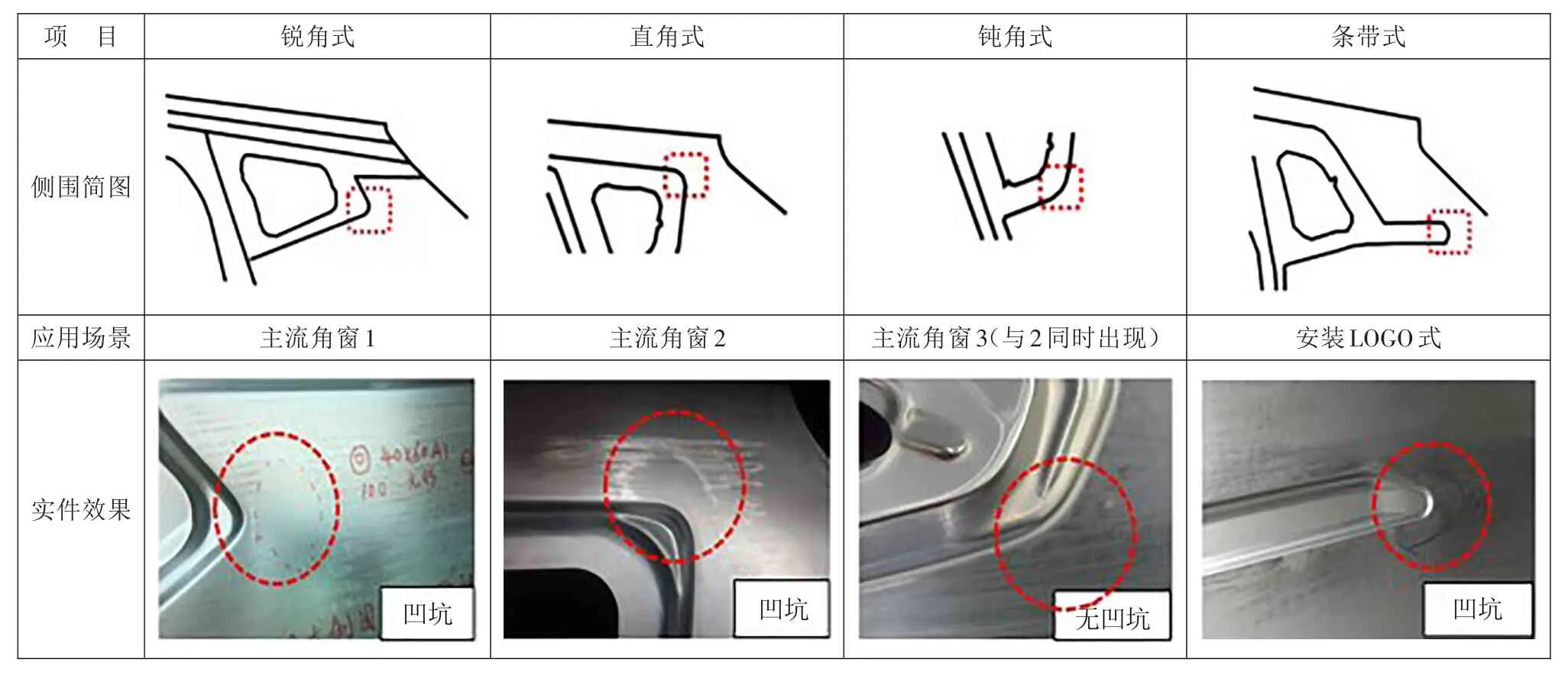

侧围角窗表面质量问题主要发生在拐角部位,具体分类如表1所示,角窗形状分为:①A类:锐角式;②B类:直角式;③C类:钝角式;④D类:条带式。上述分类中,锐角拐角式的角窗表面质量问题最严重(夹角越小,凹坑越严重),条带形状次之,钝角形状凹坑最容易控制。

表1 侧围角窗分类

3.2 制件造型优化

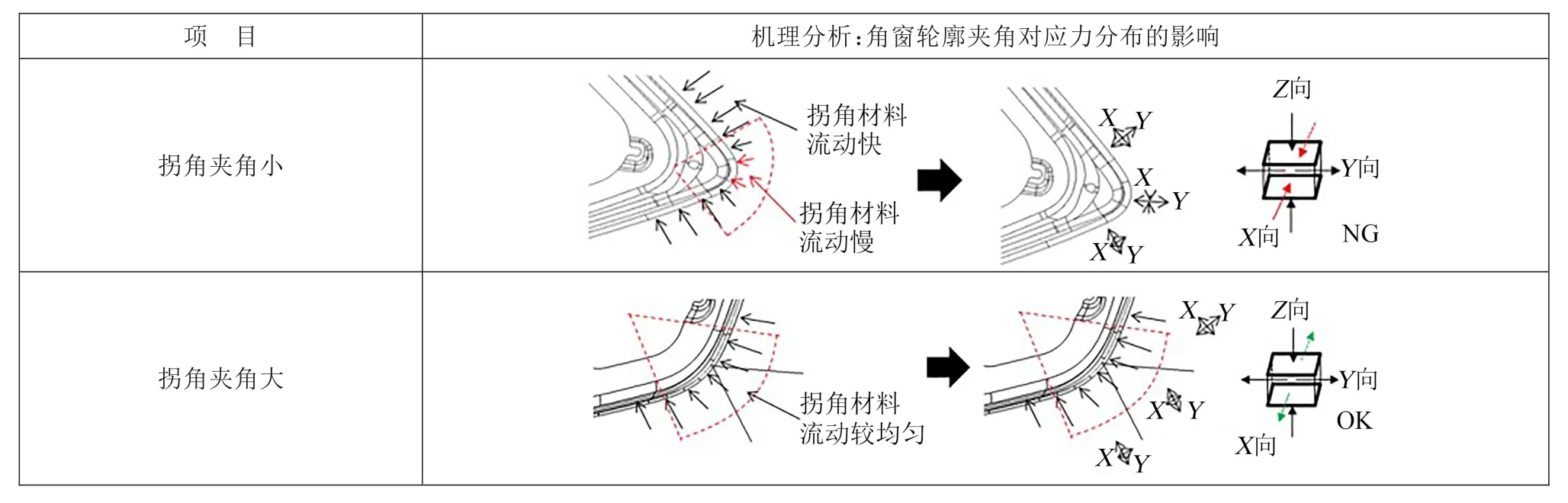

表2所示为角窗夹角对材料应力的影响,角窗夹角、半径越小,材料流动阻力越大,A面应力分布不均匀产生凹坑;加大拐角半径、夹角材料流动趋于一致时,A面凹坑可完全规避。

表2 角窗夹角对材料应力的影响

影响角窗凹坑主要因素为:轮廓夹角α、台阶深度h、平面半径R。基于经验积累分别对平面半径R、上拐角半径r与深度系数进行了控制,具体参数如表3所示。

表3 角窗形状与凹坑的关系

3.3 工艺控制方案

在优化结构轮廓方面,加大圆角轮廓半径和角部增加平衡余料可有效缓解触料过程的应力集中问题。在结构断面方面,经验证反凹截面线长补偿方案效果最好,可通过造型改善截面线长不一致缓解凹坑,具体控制方法如表4所示。

表4 工艺控制方案

角窗所处A面形状对凹坑的影响如表5所示。角窗处于反凹区,A面在成形过程中为悬空成形,且处于多料状态,应力分布不均匀;角窗尖角部位板料为自由流动状态,无法良好塑性变形,产生较大反弹引起凹坑。

表5 A面形状对凹坑的影响

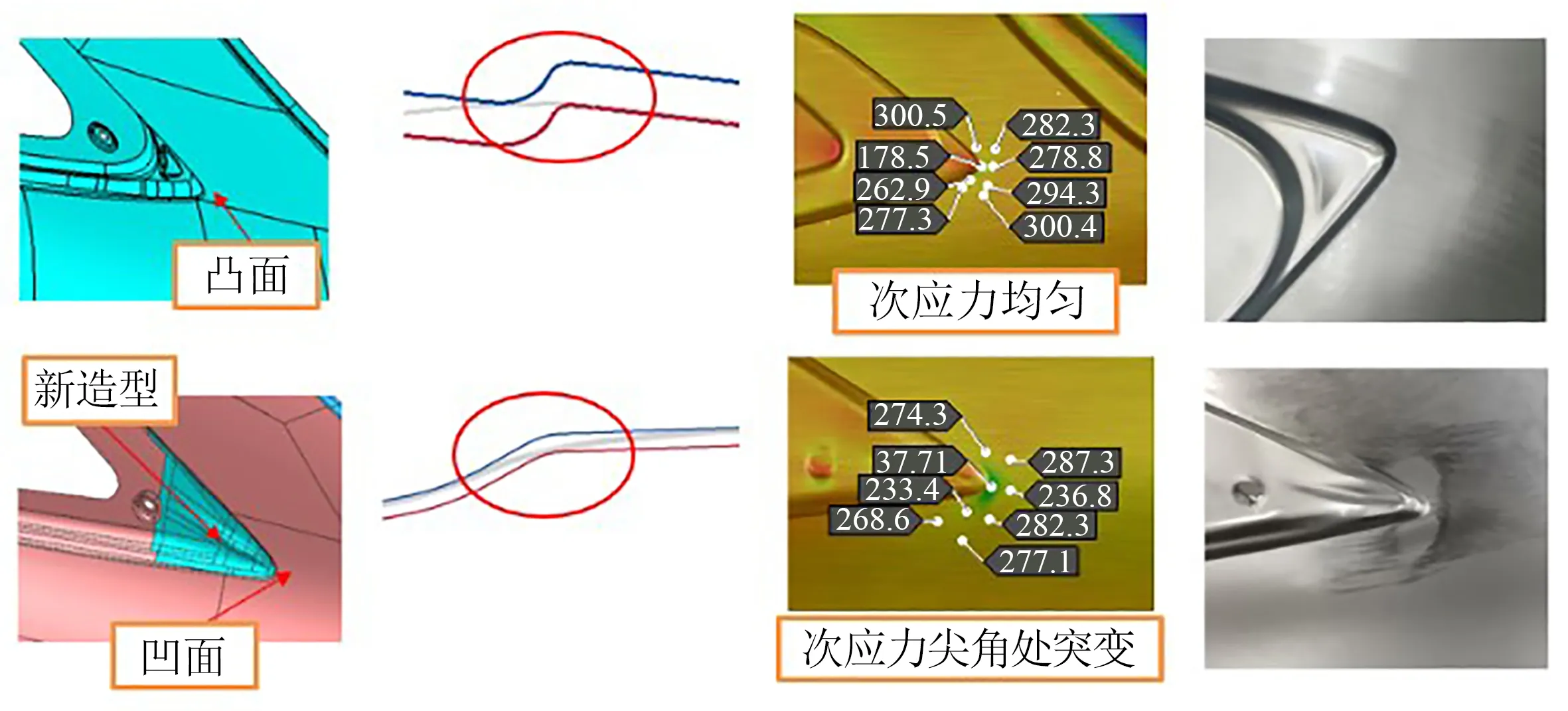

通过实例阐述了A面形状对凹坑的影响,结果如图5所示。某车型角窗为凸型A面,材料流动越小,A面屈服应力分布越均匀,首次成形即获得较高质量的制件;若角部全过程悬空成形且存在局部次应力不足,则导致材料无法拉伸充分,存在凹坑;经验证,A面成形到底前10 mm仍处于悬空成形的工况下,无法有效保证制件的成形状态。

图5 实例验证A面形状对凹坑的影响

3.4 调试方法

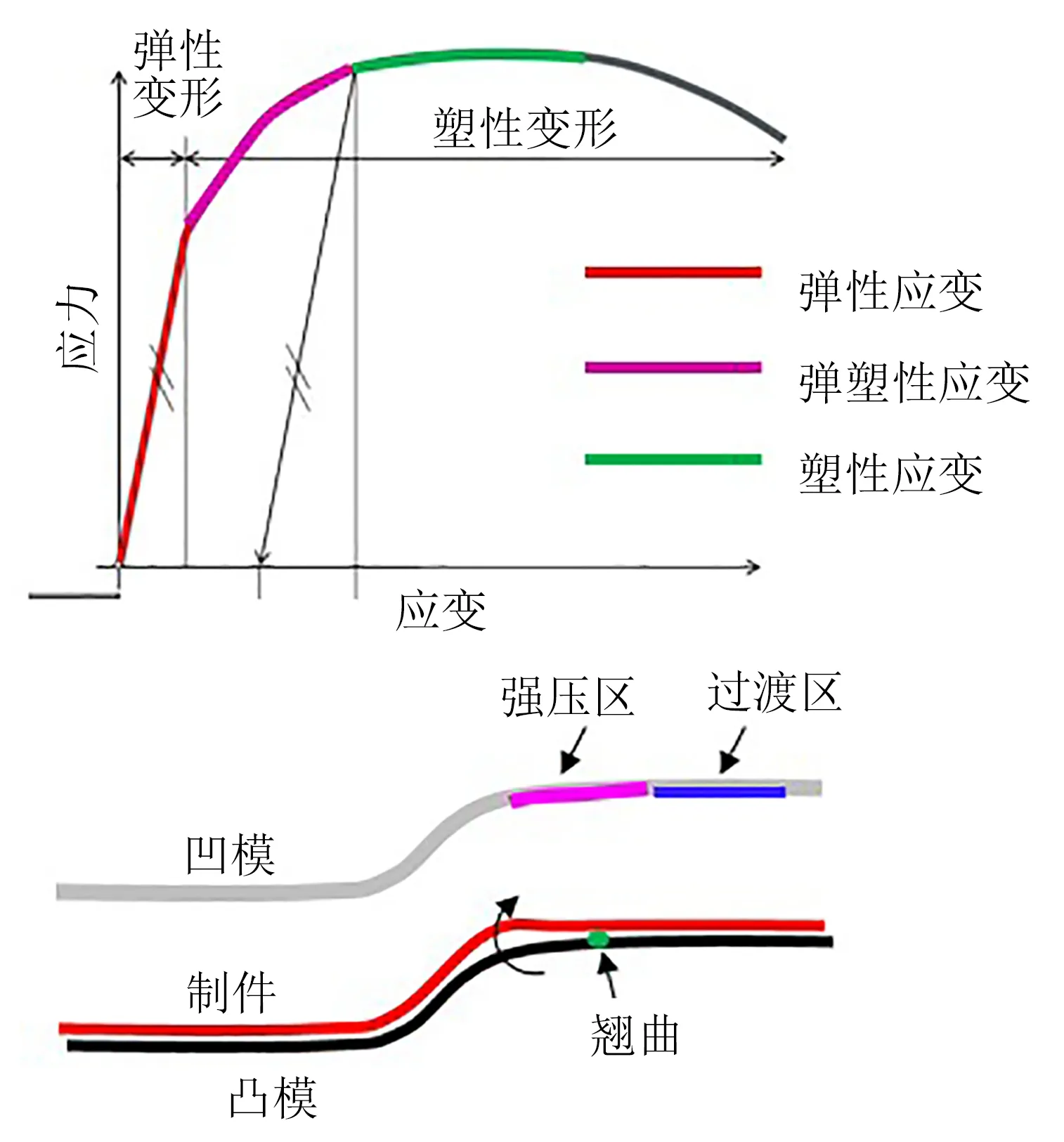

成形过程中模具施加强压,板料金属晶格料厚方向受压原理如图6所示,晶格间得到稳定的排序关系且同时向塑性应变转化,达到抑制凹坑的目的;着色强压方案可有效缓解局部反挠回弹,抑制高棱边的产生以达到改善凹坑的目的。

图6 型面强压原理

3.5 成形过程优化

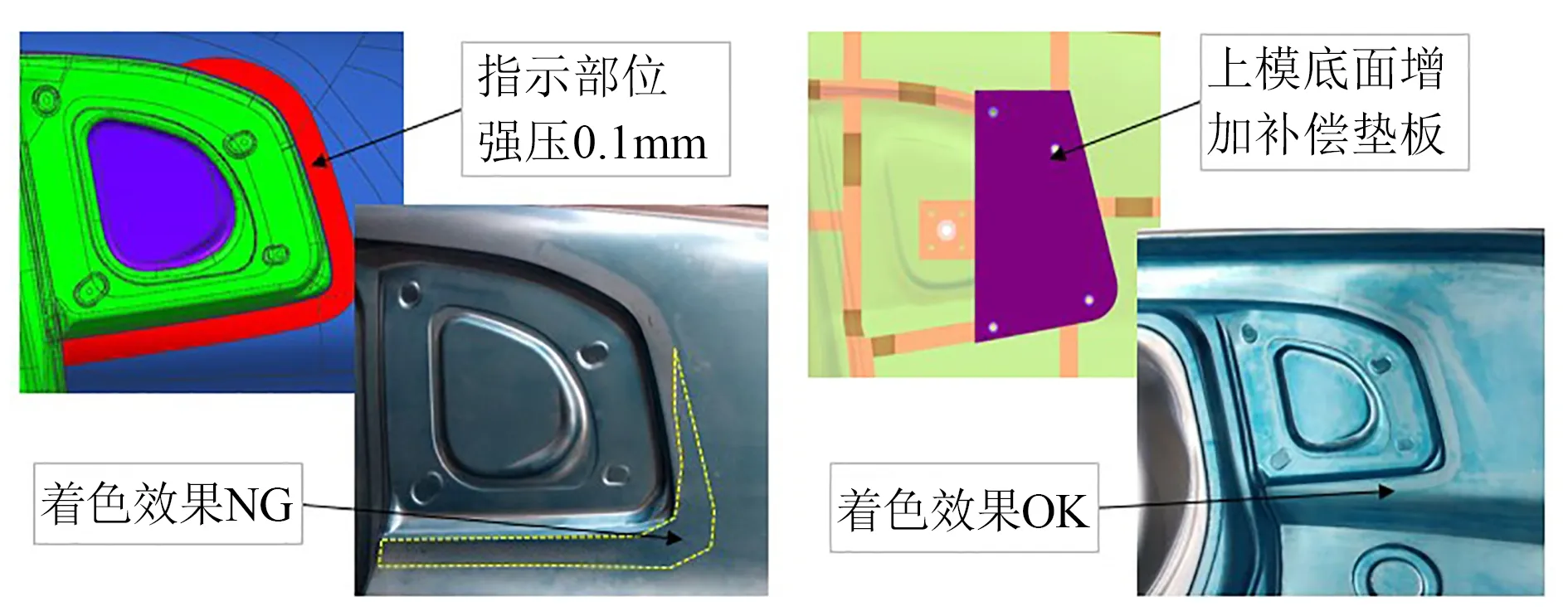

成形制件时,着色不足是影响角窗凹坑的第一因素[2],如某车型侧围研合、调试阶段着色不能达到要求,经反复研合角窗仍无法着色;通过对拉深模凹模增加补偿垫板使凸、凹模满足着色要求,如图7所示。

图7 角窗着色不足优化实例

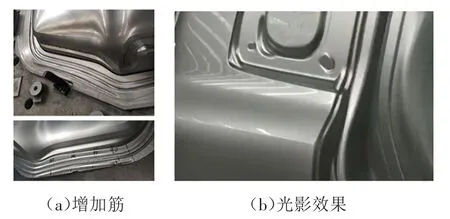

材料流动是影响凹坑及整车光影的第二因素,如图8所示,某车型经现场模具整改,增加3道筋验证后,单件凹坑未完全消除,光影有一定改善;整车光影及涂装后效果较好。

图8 现场增加筋方案及改进后光影效果

3.6 其他措施

根据多车型调试经验总结还有其他措施解决隆起、排气不畅、模具零件干涉、模具拉深未到底等问题。

(1)隆起补偿措施:通过隆起改变制件成形面的曲率,提高外观面抗凹性,考虑隆起可能会对凸模型面产生破坏且对操作钳工水平要求高,故需谨慎实施。

(2)排气方面:制件的内板面和外板面存在憋气,可导致残留的空气使外板面变形的现象。

(3)模具零件干涉方面:压料不到位的现象,具体措施为:①模具研合去除硬点;②研合过程数据收集。

(4)针对模具零件拉深未到底产生的问题主要措施为:①确认到底标记;②确认限位块涂蓝油,到底确认着色;③成形压力判定。

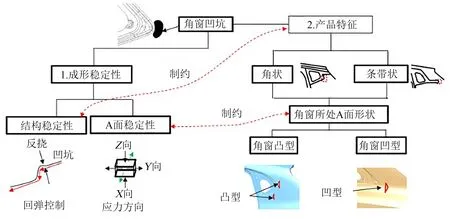

3.7 角窗成形技术总结

制件外形特征限制因素主要为:①角窗形状;②角窗所处A面形状。除上述因素外,制约成形稳定性的重要因素还有材料流入量和强压量[3],如图9所示。

图9 角窗凹坑机理

4 结束语

影响表面质量的因素较多,其余位置表面缺陷的解决思路可借鉴角窗成形缺陷的解决思路。同理从制件数模、R角、台阶深度、工艺补充缺陷、拉深筋变化影响、强压处理、隆起处理、模具零件强度、排气不畅、模具零件干涉、模具研合率等影响因素分析表面缺陷的起因,从制件、成形工艺、结构、成形过程优化、模具状态、调试方法6个方面控制表面成形质量。实际生产过程中,需针对具体情况制定相应的处理措施[4,5]。