熔盐塔式光热电站仿真机设计与开发

2021-03-29仇韬邬峰孟晓伟王伟

仇韬,邬峰,孟晓伟,王伟

(中国电力工程顾问集团西北电力设计院有限公司,西安710075)

随着我国经济的快速发展,燃煤造成的环境污染越来越严重,同时我国的化石燃料资源也在日渐枯竭,在这种情况下,对于清洁可再生能源的需求越来越高。太阳能,作为最大的非化石能源来源,其在一小时内提供的能量高于地球全年内消耗的能量[1]。如何对太阳能进行高效、低成本的应用是目前可再生能源应用研究中的重要分支,而塔式熔盐太阳能热发电是太阳能利用中的一个重要的研究方向[2]。塔式熔盐太阳能热发电站全厂工艺系统主要由以下三大部分组成:由数万个定日镜及位于塔顶的吸热器构成的太阳能聚光集热系统;高低温熔盐储罐及蒸汽发生器组成的储换热系统;汽轮发电机组及其辅助设备组成的发电系统。

目前国内已经投入商业运行的光热电站,由于技术的限制,目前还很难达到24 h不间断运行,因此为了保证汽轮机效率,正常运行过程中一般需要在晚高峰过后汽轮机即停机,待第二天日出后再启动,这样的运行特点使得光热电站对运行人员有着较高的要求。但目前光热电站尤其是塔式光热电站在国内仍是新兴行业,运行人员对于其运行过程,尤其是对集热场、储换热等非常规系统的控制都比较陌生,在实际操作中可能发生误操作导致安全隐患,或者因为操作不熟练使得机组无法运行在最佳的工作点上,使整个机组的效率难以达到最高。

仿真机技术在常规火电机组中已经是非常成熟的技术,其主要用于对运行人员的培训[3-4],因此国内各个研究机构均致力于开发光热电站仿真机用于培训,虽然国内已有数个已投入商业运行的光热电站,但目前能达到全范围深度的塔式熔盐光热电站仿真平台尚未见报道。本课题组结合某实际光热项目,开发了一套基于虚拟DPU 技术的塔式熔盐光热电站全范围验证平台。

1 虚拟DPU技术

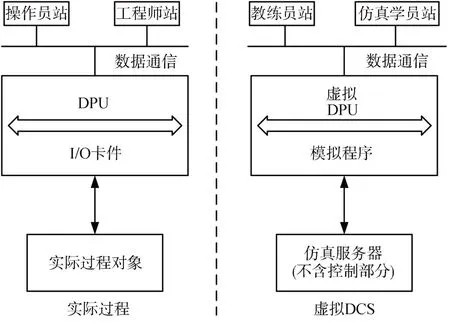

虚拟DPU与实际DCS系统的区别如图1所示。

图1 虚拟DPU技术与实际DCSFig.1 Virtual DPU technology and real DCS

虚拟DPU 技术是相对于真实分散控制系统(DCS)而言的,是将真实DCS 的组态文件同步至虚拟DPU 中,并通过数据通讯技术与仿真服务器进行数据通讯,完成从控制到对象的流程[5]。

基于虚拟DPU 的仿真技术与传统的基于翻译式的仿真技术相比,由于其DCS逻辑的运算方式与实际DPU 完全一致,因此其运算逼真度非常高,其仿真结果可以直接用于现场控制中,但需要说明的是,基于虚拟DPU 的仿真技术要求DCS 控制系统支持虚拟DPU 功能,同时由于需要单独购买一套虚拟DPU软件,因此其费用大多偏高。

随着DCS 的不断发展,目前大多数DCS 控制系统均已支持虚拟DPU 技术[6],因此基于虚拟DPU的仿真技术是目前的主流,本课题组基于南京科远自动化公司的DCS 控制系统NT6000 设计和开发了全范围验证平台。

2 全范围仿真机架构及建模过程

2.1 全范围仿真机架构

塔式熔盐光热电站全范围仿真机的架构如图2所示。可以看出,仿真平台的控制策略与实际运行中的机组完全一致,区别只是在于实际运行的机组其逻辑运行于工业级的控制器DPU中,而仿真验证平台的逻辑运行于仿真机服务器中。两者仅是硬件载体不一致,而其计算方法完全相同,这种结构特点也确保了从控制层面仿真验证平台与实际完全一致。

同时,为了保证运行人员在培训过程中人机界面的真实性,通过手动同步的方式保证在操作员站和仿真学员站中的画面保持一致。

2.2 全范围仿真机数值模型建模

仿真验证平台的建模工作分为逻辑建模和工艺系统建模两个部分。

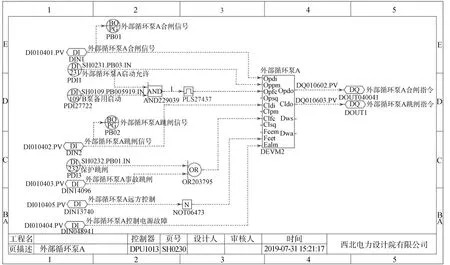

逻辑建模工作基于南京科远自动化集团NT6000 虚拟DPU 系统,其组态过程与实际DCS 完全一致,其界面如图3 所示,由于使用了虚拟DPU技术,在保证仿真真实性的同时可以将仿真机逻辑文件直接导入DCS中,缩短了组态工作的周期。

2.3 全范围仿真机逻辑建模

在工艺系统的建模过程中,为了确保模型与实际工艺过程保持一致,课题组根据实际50 MW 塔式熔盐光热电站全套设计资料以及全套供货商资料为输入,并基于其热力学模型[7-8]进行建模,从参数角度保持模型与实际工艺过程的一致性,部分数值模型如图4所示。

2.4 仿真模型参数在线校正

在建模过程中,由于系统设计参数与实际物理特性之间难免有所不同,同时设计参数仅代表工艺系统的静态特性,而仿真模型是一个动态的模型,其动态参数需要通过试验确定,因此仅通过设计参数建立的数值模型难以保证和实际系统完全一致。

为了解决上述问题,本次仿真平台采用实际数据对模型进行在线优化。仿真验证平台从运行的机组中读取DCS指令信号,将该指令信号作为激励输入到数值仿真模型中,得到理论响应值后与实际反馈信号进行比较后通过预先设置的校正算法对数值模型参数进行滚动校正。

图2 塔式熔盐光热电站全范围仿真验证平台架构Fig.2 Full scope simulation verification platform architecture of molten salt tower solar thermal power station

图3 全范围仿真机逻辑组态界面Fig.3 Logical configuration interface of the full scope simulator

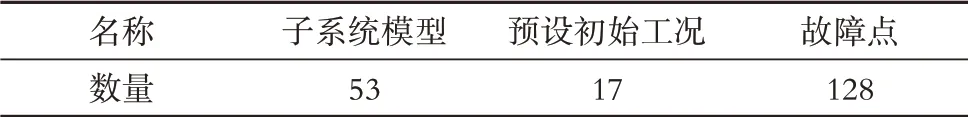

2.5 仿真模型数量统计

经过仿真建模工作,本文最终开发完成了一套用于塔式熔盐光热电站的全范围仿真机,其各个部分数量统计如表1和表2所示。

图4 全范围仿真机数值模型Fig.4 Numerical model of the full scope simulator

表1 逻辑组态数量统计Tab.1 Logical configuration quantity statistics

表2 数值仿真模型数量统计Tab.2 Quantity statistics of numerical simulation models 个

3 全范围仿真机逻辑验证

塔式熔盐光热电站主要分为集热场、储换热装置、蒸汽发生器及汽轮机,由于设置了储热系统,使得蒸汽发生器及汽轮机这部分常规的发电单元能够与集热场和储换热装置达到完全解耦运行。关于常规发电单元的仿真已有大量文献进行了深入的研究[9],本文不再对这部分内容进行介绍。对于储换热控制系统,以较为典型的冷盐泵备用启动控制系统为例进行描述。

3.1 冷盐泵控制逻辑仿真验证

1)备用启动:正常运行过程中,通过冷盐泵将温度较低的熔盐输送至吸热器中进行吸热,冷盐泵的安全运行对于整个光热电站来说非常关键。系统共配置三台冷盐泵,正常运行过程中为两用一备模式,当某台冷盐泵由于故障跳闸时,需要立即联锁启动备用泵,保持冷盐泵出口母管流量不发生较大变化。

2)运行控制:在聚光集热系统启动阶段,当吸热器空载预热至290 ℃时,冷盐泵上盐,此时泵流量不跟踪吸热器出口温度,逐渐投运定日镜,逐渐提高泵出口流量,控制出口温度阶跃在10 ℃/min;当聚光集热器系统正常运行阶段,且当泵组流量低于额定流量,吸热器出口温度若低于额定温度-10 ℃,投运更多的定日镜。当定日镜投运率到100%时,且当吸热器出口温度低于额定温度-10 ℃,则降低熔盐泵流量。当吸热器停运时,熔盐泵退出跟踪吸热器出口温度模式。

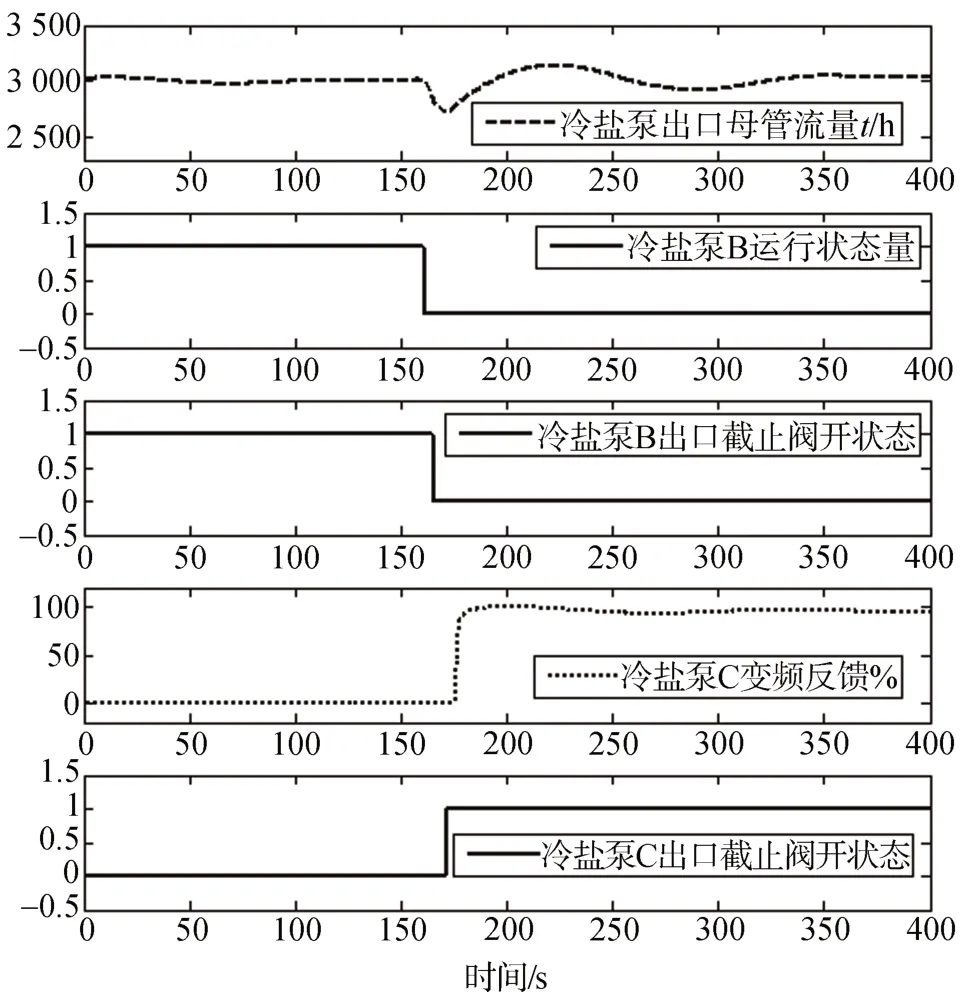

图5 模拟事故工况下动态曲线Fig.5 Dynamic curve under simulated accident conditions

3.2 控制逻辑仿真验证

为了验证上述控制逻辑是否能有效在故障工况下维持冷盐泵总出力不变,本文借助全系统仿真平台对该部分逻辑进行了测试,模拟以下工况:两台冷盐泵高负荷运行时其中一台故障跳闸,联锁启动备用冷盐泵。上述故障工况是在正常运行过程中常见的事故工况,如控制逻辑不能进行有效的动作,将会威胁到机组的安全运行。

仿真机模拟验证曲线如图5 所示,在162 s 时刻,高负荷运转的冷盐泵B 跳闸,冷盐泵总出力瞬间降低至正常值的50%,冷盐泵出口母管流量明显降低,但控制逻辑的作用使冷盐泵B 切除并投入处于备用状态的冷盐泵C,同时联动相关阀门,使冷盐泵出口母管流量在短时间下降后经过140 s 左右后回到了正常值,流量最大偏差为312 t/h。

经过仿真平台的验证,在上述工况下,控制策略可以确保冷盐泵总出力不受较大影响,避免引发镜场紧急散焦。

4 全范围仿真机仿真培训

4.1 人机交互界面

仿真机的一个重要功能是对于运行人员的培训功能,该项功能的重点为确保仿真机和实际系统的一致性,尤其是人机交互界面以及连锁控制逻辑。

通过前文可知,本次仿真平台已从各个角度确保仿真机与实际系统的一致性,此处以人机交互界面实例对仿真培训功能进行说明。

图6 热熔盐系统人机交互界面Fig.6 Human machine interaction(HMI)of hot molten salt system

热熔盐系统人机交互界面如图6 所示,该界面与实际DCS中界面完全一致,通过该界面,运行人员可以在仿真平台上对汽轮机各个泵、调门进行一比一的监视及操作。

因此,基于仿真机中逻辑组态、数值模型、人机交互界面的支持,运行人员可以在与实际完全一致的操作界面上,模拟正常运行过程中从早晨镜场投运至傍晚汽轮机停机的整个过程,使运行人员可以在实际操作之前,通过仿真机进行模拟实操,避免由于操作不熟悉所造成的安全隐患。

4.2 仿真故障点设置

仿真机的另一个重要功能为故障工况设置,其对于机组安全运行有着很重要的意义[10]。

本次仿真机开发过程中,针对实际过程中可能发生的故障,并充分进行现场调研了解运行人员对用于培训的事故工况的需求后,设置了相应故障点,例如对于镜场:定日镜场运行中紧急散焦、定日镜场部分区域失电;对于储换热系统:热盐罐泄漏、冷盐罐泄漏;对于常规岛系统:汽轮机轴振大事故等,各种故障点通过教练员站进行调用。

通过一比一的接口界面,运行人员可以在与实际系统完全相同的操作界面上进行操作,同时可以通过仿真系统设置各种故障工况并进行实操演练,提高运行人员对整套系统的熟悉程度以及对故障工况的应对处置能力,间接减小了因运行人员经验有限所带来的安全隐患。

5 结 论

熔盐塔式光热电站是太阳能高效利用中的一个重要分支,但目前其仍是新兴行业。由于对其控制逻辑、运行方式的不了解,使得在建设和运维过程中,存在着各种问题。

本文在对塔式熔盐光热电站进行充分研究的基础上,基于实际设计参数及运行数据,开发了一套用于塔式熔盐光热电站的全范围仿真机。

进一步通过实例对其逻辑验证功能进行测试,结果表明,上述仿真机可以准确模拟塔式熔盐光热电站在运行中的动态特性,满足逻辑测试和操作员培训的要求。