泄漏孔径对特高压GIL管SF6泄漏影响的混合数值模拟

2021-03-29肖国锋何娜萍

肖国锋,何娜萍

(中国能源建设集团广东省电力设计研究院有限公司,广州510663)

GIL 是气体绝缘金属封闭输电线路,常采用SF气 体 绝 缘。SF具 有 优 越 的 气 体 绝 缘 特 点,在电力系统气体绝缘保护中得到广泛使用。高浓度SF气体能造成人员窒息等安全事故的发生,若GIL管发生泄漏,可能严重危害工作人员健康安全。

由于设计、制造及安装隐患均存在引发SF气体泄漏事故的可能性,因此,盾构管廊中除考虑排除GIL 发热所需的通风外,通过研究SF管廊内泄漏扩散的特点,设计合理的SF气体泄漏事故的通风方案具有十分重要的意义。

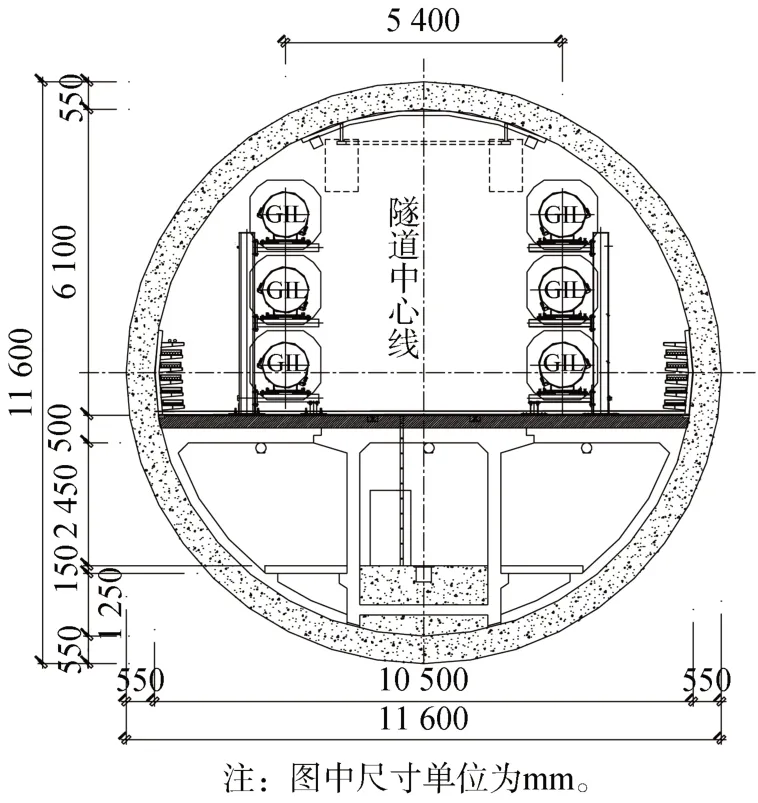

由于GIL 管存在泄漏风险,国、内外SF泄漏扩散研究成果也颇为丰富。然而,这些研究成果大都偏向于局部结构,对于具有千米级大跨度的实际盾构管廊结构,还亟待研究工作的加强,以提高工程应用价值。本文针对如图1 所示,具有6 km尺度的特高压盾构管廊研究泄漏孔径大小对管廊内SF泄漏扩散过程影响。

图1 特高压盾构GIL管廊截面图(长6 km)Fig.1 Cross section of GIL shield tunnel(6 km length)

1 SF6泄漏扩散主要影响因素

用于表征泄漏口大小的物理量,目前工程中普遍采用孔径的概念,本文引用该定义。由于GIL管内充注高压的SF,其工作压力基本介于0.4~0.5 MPa,本文设计中确定为0.5 MPa。因此,具有初始压力的SF在泄漏口内、外压差的推动下,在泄漏位置边界处,将GIL 管内SF的压能迅速转化为动能,获得速度并在自身流动物性影响下,在管廊内进行快速扩散。扩散受到管廊内部结构及通风条件的影响,并在通风条件影响下逐步向下游扩散,最终排出管廊。总的来看,泄露气体在管廊内的扩散过程受泄漏源性质、泄漏源初始压力、泄漏量、有限空间内风速风向、障碍物等的影响。

2 数值计算模型

2.1 基本假设

为模拟SF从GIL 管泄漏口泄漏到空气过程及扩散过程,作如下计算假设:

1)SF与空气的混合物为理想气体,符合理想气体方程。

2)SF泄漏速度由初始压力、泄漏孔径决定,过程中SF不与管廊内中的气体发生化学反应。

3)SF在泄漏过程中为湍流流动状态。

2.2 控制方程

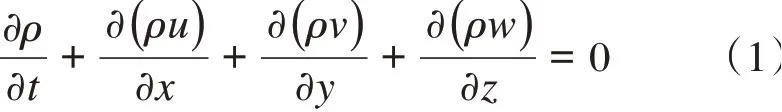

对于本文所研究的SF在空气中的扩散流动问题,其遵循的主要物理规律为质量守恒定律、动量守恒定律、能量守恒定律及组分守恒定律。这四个规律相应的控制方程如下所示:

1)连续性方程

质量守恒定律为单位时间内,流体微元体表面流入质量的总和等于微元体质量的增量,由此可得式(1)流体连续性方程:

式中:为密度(kg/m);为时间(s);为速度矢量在方向上的分量(m/s)。

2)动量方程

动量守恒定律为单位时间内流体微元体动量的变化率为该微元体所受外界力之和,式(2)为动量守恒方程:

式中:为压力(N/m);为粘性应力(kg/m·s);为体积力(N/m)。

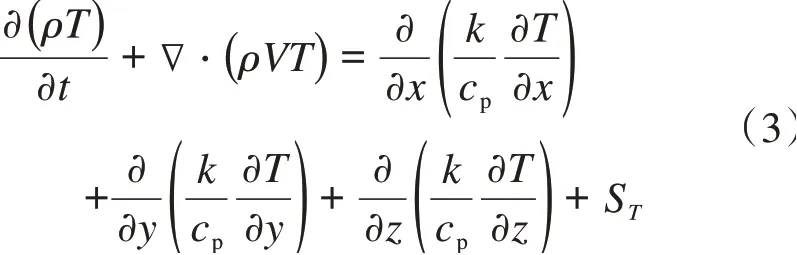

3)能量方程

能量守恒定律为单位时间内,流体微元体能量增量等于进入微元体的热流量加上体积力和表面力对流体微元体所做的功,式(3)为能量守恒方程:

式中:为比热容[J/(kg·K)];为温度(K);为传热系数[W/(m·K)];S为粘性耗散(W)。

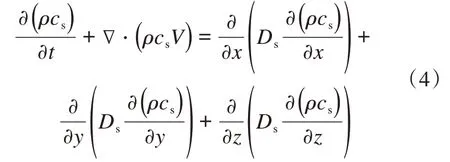

4)组分方程

组分守恒定律为单位时间系统内某化学组分质量变化等于该组分通过系统表面的净流量及化学反应产生的该组分质量之和。由于本文所研究内容不包含气体之间的化学反应,因此忽略化学反应一项。式(4)为组分s的组分方程:

式中:代表组分s的体积密度(kg/m);为扩散系数(m/s)。

2.3 边界条件

结合本文研究对象的特点及物理过程,计算中对模型的边界采取如下类型进行设置:

1)管廊壁面采用wall边界。

2)管廊进、出口采用速度或压力边界。

3)管廊内空气设置温度、速度边界条件。

4)SF泄漏源采用初始压力或速度边界。

3 SF6泄漏一、三维数值模拟对比

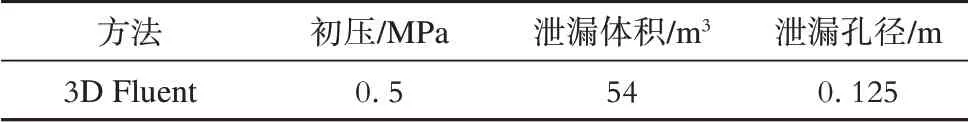

一维(1D)CFD 模拟具有计算速度快的特点,但对详细内部结构流动特性缺乏详细解析;三维(3D)CFD 模拟具有内部流动特性解析精度高,但对于大跨度盾构管廊存在计算相对耗时的缺点。为能够实现具有千米级大跨度的特高压盾构管廊SF的扩散模拟,结合SF扩散的时域特点,1D+3D CFD 耦合模拟的思想将被采用,即对于泄漏口附近复杂扩散区域进行详细Fluent 模拟,而对于扩散形态稳定后,随通风条件向下游推进段采用Flowmaster 来模拟,实现通过1D+3D CFD 耦合分析手段达到6 km 大跨度尺度下整体管廊SF扩散模拟目的。为此,对图1 所示特高压盾构管廊结构计算对比Flowmaster 和Fluent 在管廊压降和泄漏源泄压过程之间的相对误差(如表1所示)。

3.1 压力平衡时间计算对比

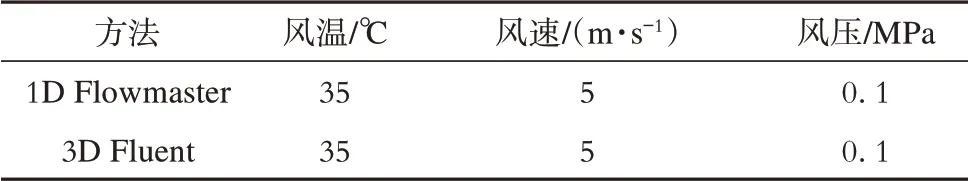

利用Flowmaster元件库相关元件并设置表1~表3 对应边界条件,获得图2 所示Flowmaster 1D 流动计算模型。如图3所示,利用三维CAD 建模并完成网格剖分,设置相同边界条件,获得图3 所示Fluent 3D流动计算模型。

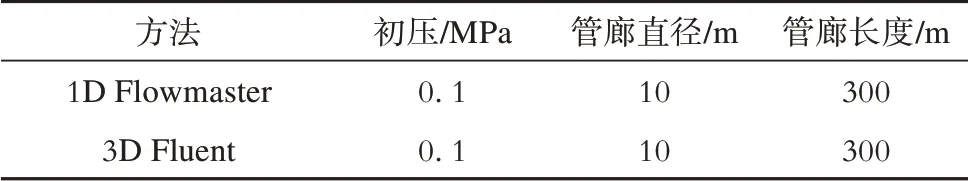

表1 SF6泄漏气体t=0时刻状态Tab.1 State of SF6 leakage gas at t=0

表2 盾构管廊气体t=0时刻状态Tab.2 Gas state in the UHV shield tunnel at t=0

表3 盾构管廊流阻计算对比参数设置Tab.3 Parameters setting for flow resistance calculation and comparison

图2 Flowmaster计算模型Fig.2 Flowmaster calculation model

图3 Fluent计算模型Fig.3 Fluent calculation model

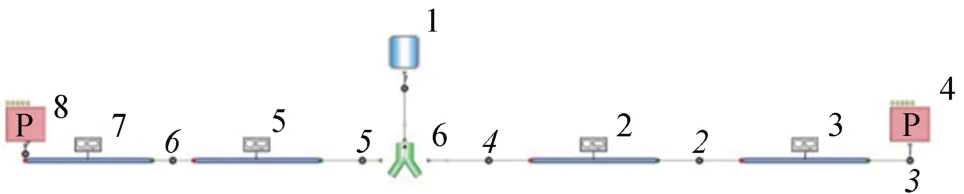

分别对图2 和图3 模型完成计算,获得如图4所示泄漏口出口压力随时间变化结果。计算结果表明,对于盾构管廊采用相同边界设置条件下,Flowmaster 和Fluent获得计算结果高度一致。SF泄漏源大气压力平衡时间计算对于管廊SF泄漏事故处理十分重要:较小的泄漏孔径将对应较长的自然泄漏排放时间。Flowmaster 完成模型单次计算所需时间为分钟级别,Fluent 模型完成单次计算所需时间为小时级别,计算速度二者差别约为200 倍。因此,充分利用Flowmaster 的计算高效性,可快速获得不同泄漏孔径条件下的SF泄漏源大气压力平衡时间。

图4 泄漏源压力随时间变化计算对比Fig.4 Calculation and comparison when leakage source pressure varies with time

3.2 管廊流阻特性计算对比

分别对上述模型建立表3 边界条件,当管廊壁面粗糙度为3 mm,风速为5 m/s 条件下,Fluent 计算获得管廊上层结构6 km 等效压降为708 Pa;Flowmaster计算获得管廊上层结构6 km 等效压降为732 Pa,两者相对误差为3.28%。

计算结果表明,无论对于泄压时间还是管压降计算,Flowmaster 和Fluent 对于具有统计意义的参数能够获得较为一致的计算结果。更进一步,对于大跨度盾构管廊泄漏模拟,采用1D+3D 耦合分析模型在耦合界面处具有良好的压力、质量流量耦合条件,具备满足1D+3D耦合分析的完备条件。

4 SF6泄漏区域压力平衡时间

泄漏事故发生并触发报警后,管廊随即转入泄漏事故待处理状态。对于泄漏事故报警设置、人员逃生及维护维修,问题归结为实际已发生泄漏量、管廊内SF浓度分布以及剩余泄漏气体量。

此外,对于具体已经投入运营的管廊,泄漏扩散存在较大的不确定性,在于实际发生的泄漏口面积未知。以下通过Flowmaster 软件,给出泄漏口不同孔径下,SF压力平衡时间的计算结果。表4结果建立在表1~表2 的计算假设之上,仅对泄漏孔径进行改变,由此获得不同泄漏孔径下泄漏源压力平衡所需时间。

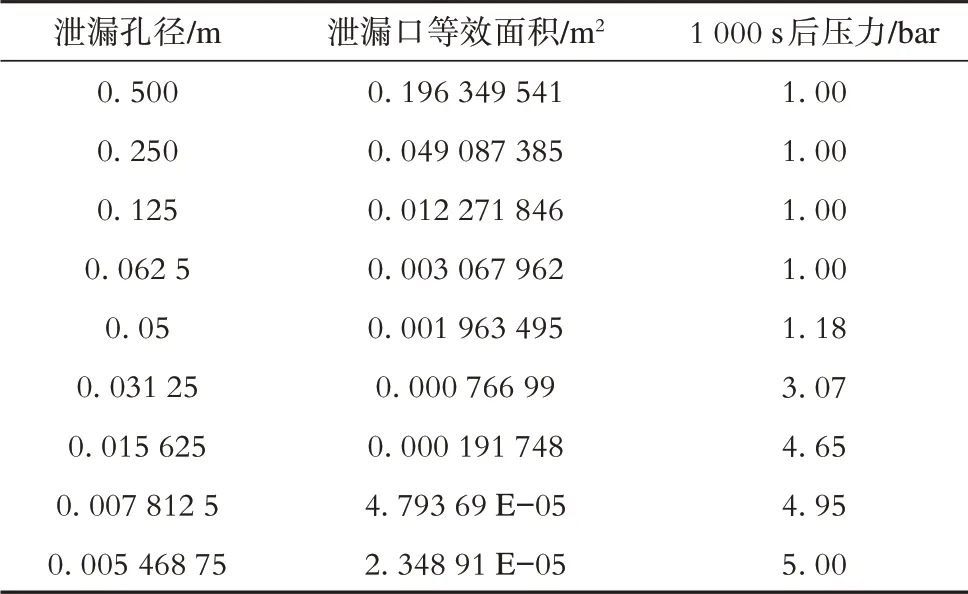

表4 不同泄漏孔径下SF6压力平衡时间表Tab.4 Table of SF6 pressure balance time under different leakage pore sizes

图5 不同泄漏孔径下泄漏源大气平衡所需时间Fig.5 Time required for atmospheric balance of leakage source under different leakage pore sizes

图5所示的计算结果表明,当泄漏孔径小于15 mm时,泄漏区域达到大气压力平衡所需时间将超过8.6 h。当泄漏孔径较小时,压力平衡时间过长,可能导致无法获得计算结果。因此,计算从泄漏开始到1 000 s的压力值。

改变泄漏孔径进行,计算泄漏发生1 000 s 后SF泄漏源出口的压力值,如表5 所示。泄漏发生1 000 s后,当泄漏孔径小于一定数值,泄漏源出口压力几乎保持不变。

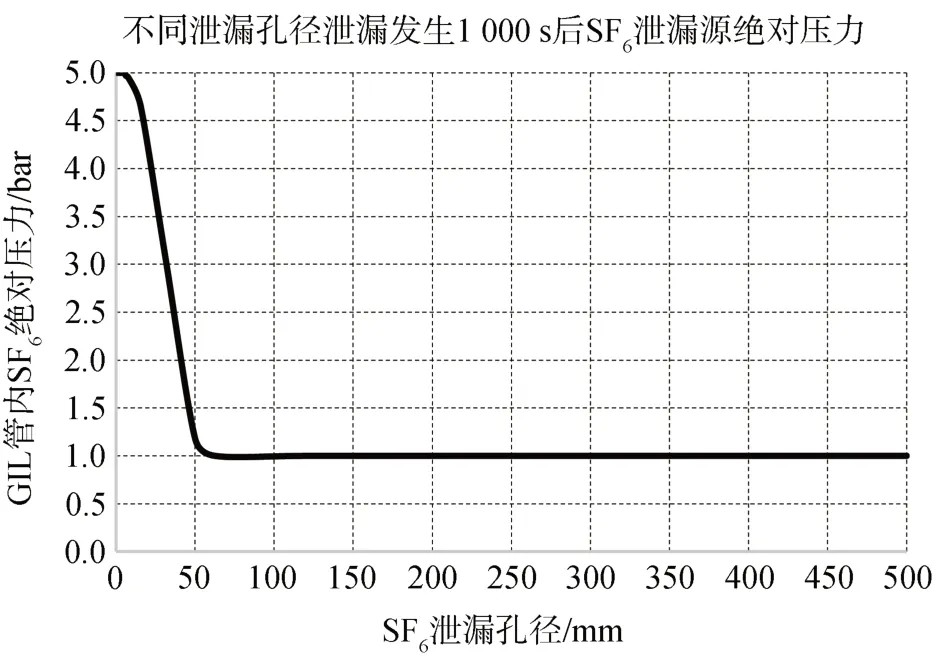

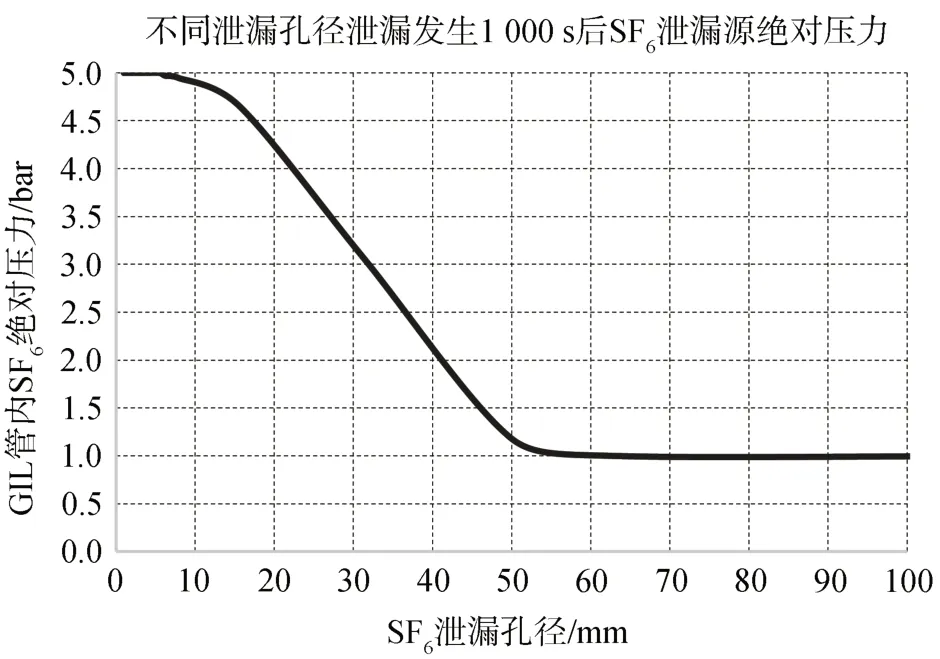

如图6 和图7 分别为泄漏孔径0~500 mm 和0~100 mm 范围内,泄漏发生1 000 s后SF泄漏源出口的绝对压力情况。图6~图7 计算结果表明,当泄漏孔径大于62.5 mm 时,1 000 s 后SF泄漏源取得大气平衡结果,由于重力作用,GIL 管内SF将不再排放到管廊内。当泄漏孔径小于5.5 mm时,1 000 s后,SF泄漏源出口压力几乎保持不变。当泄漏孔径介于5.5~62.5 mm 范围时,泄漏发生1 000 s后,SF泄漏源出口压力随泄漏孔径增大而迅速降低。

综合上述分析结果,可得出如下基本结论:

表5 不同泄漏孔径下1 000 s后SF6绝对压力Tab.5 SF6 absolute pressure after 1 000 sunder different leakage pore sizes

图6 0~500 mm泄漏孔径1 000 s后泄漏源绝对压力Fig.6 Absolut pressure of leakage source after 1 000 s during which the leakage pore size remains within the range 0~500 mm

图7 0~100 mm泄漏孔径1 000 s后泄漏源绝对压力Fig.7 Absolut pressure of leakage source after 1 000 s oduring which the leakage pore size remains within the range 0~100 mm

1)当泄漏孔径不大于5.5 mm 时,泄漏区域内已泄漏的SF体积量十分有限,泄漏区域气体自然排出时间到年级别。

2)当泄漏孔径不小于62.5 mm 时,在17 s内泄漏区域达到大气平衡,即理论上不再有泄漏气体排出到管廊内。

3)当泄漏孔径介于5.5 ~62.5 mm 范围时,SF泄漏源压力平衡时间对泄漏孔径十分敏感。

以上结果,对于SF泄漏发生后,泄漏口处理对GIL 管更换及修复具有十分重要的技术意义。当泄漏口初始孔径大于5.5 mm 时,通过将泄漏孔径处理到62.5 mm以上,能够实现快速抢修目标。

5 SF6泄漏扩散形态模拟

利用Flowmaster 软件可获得泄漏出口质量流量随时间变化结果,并利用Fluent UDF 功能作为Fluent 计算入口边界条件。其他技术条件如表6~表7所示:

表6 泄漏工况泄漏源t=0时刻状态Tab.6 SF6 leakage source state in working condition with leakage,at t=0

表7 泄漏工况管廊气体t=0时刻状态Tab.7 Gas state in the UHV shield tunnel,at t=0

5.1 静止空气条件下SF6泄漏扩散模拟

实际泄漏报警装置触发报警后,特高压盾构管廊上部通风装置关闭后,SF在管廊上部顺着风速方向继续向前推动的物理条件被关闭,这更利于管廊下部结构侧吸、排出系统的工作效率发挥。因此,对该条件下SF扩散形态进行模拟。计算中管廊风速取值为0 m/s,其他条件见表6~表7。

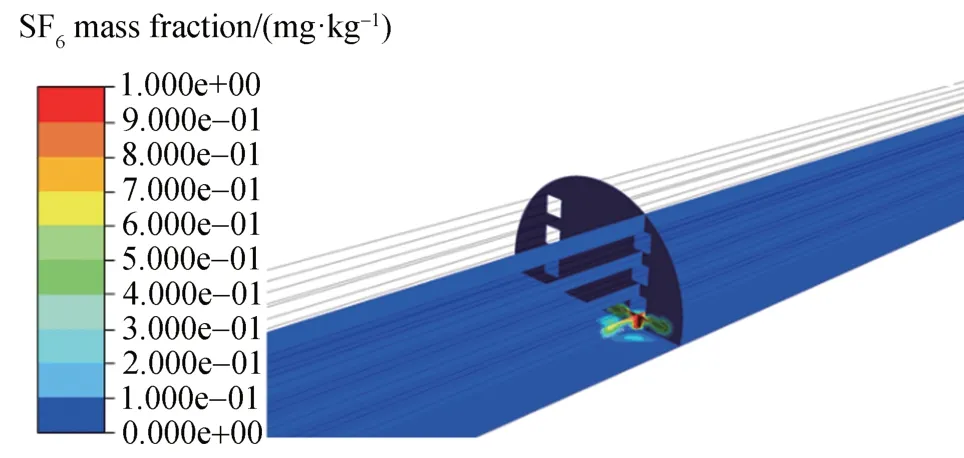

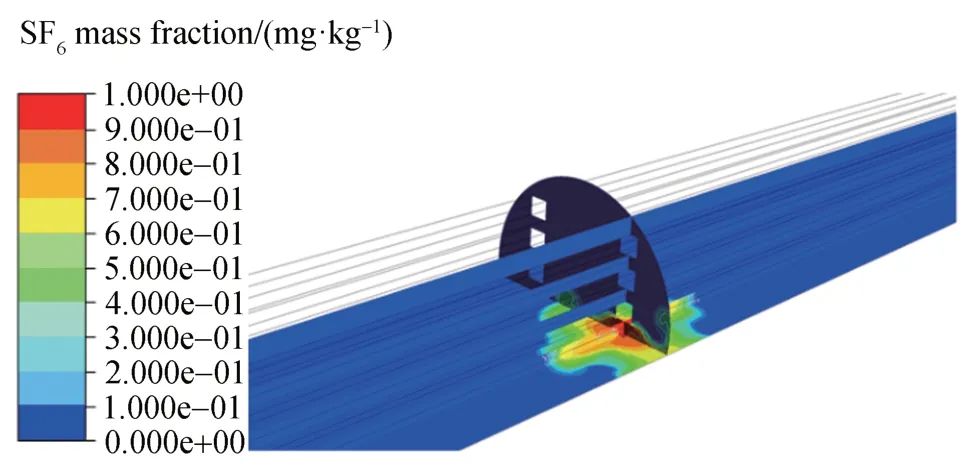

图8~图9 计算结果表明,对于SF重质气体,在流动扩散过程中,扩散形态会受到障碍物影响。同时,在静止空气中,SF扩散过程受大密度影响,呈现整体底部堆积,并向四周快速扩散形态。因此,建议SF报警装置布置于管廊底部。

5.2 5 m/s通风条件下SF6泄漏扩散模拟

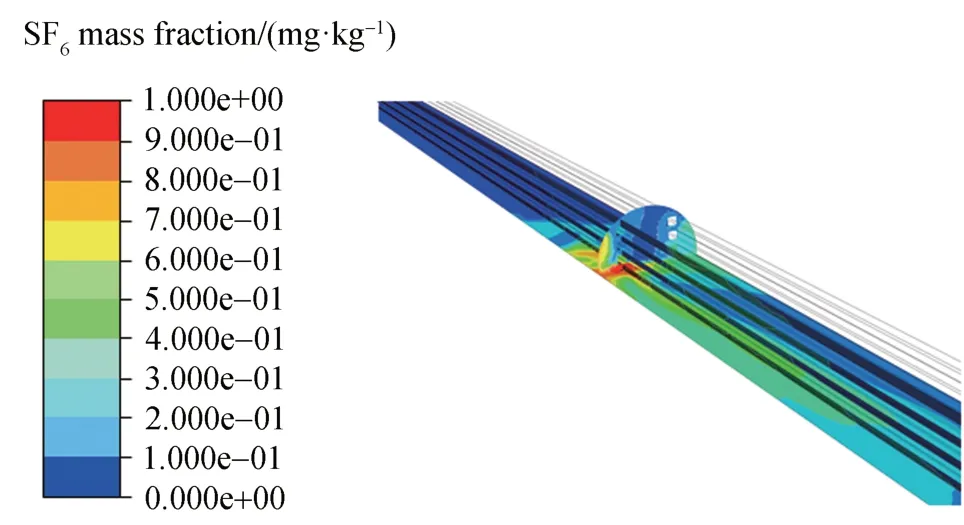

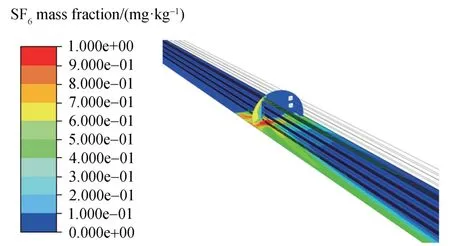

计算假设管廊上腔通风系统设计始终保持开启,上腔平均风速取值为5 m/s,其他计算条件见表6~表7。图10~图11 计算表明,当管廊风速达到5 m/s 时,SF泄漏后将在管廊上部沿风速向管廊下游迅速扩散。此外,针对泄漏孔径为5.5 mm 条件进行了最低平均风速设计优化。结果表明,当廊内平均通风风速大于3.5 m/s 时,管廊内由于SF单位时间内泄漏量极少,廊内除泄漏出口位置外,其余任意位置的SF浓度始终低于1 000 ppm。因此,当泄漏孔径不大于5.5 mm,且廊内通风风速不低于3.5 m/s时,可考虑自然排风处理泄漏。

图8 空气静止下泄漏t=1.0 s管廊SF6浓度分布/(mg·kg-1)Fig.8 SF6 concentration distribution in the UHV shield tunnel at t=1.0 s and 0(m·s-1)ventilation speed

图9 空气静止下泄漏t=4.0 s管廊SF6浓度分布/(mg·kg-1)Fig.9 SF6 concentration distribution in the UHV shield tunnel at t=4.0 s and 0(m·s-1)ventilation speed

图10 泄漏t=10.0 s管廊SF6浓度分布/(mg·kg-1)Fig.10 SF6 concentration distribution in the UHV shield tunnel at t=10.0 s and 5(m·s-1)ventilation speed

6 SF6泄漏事故工况基本分类

考虑到SF气体存在工程允许的自然微漏,即在该条件下,通过正常排风实现SF泄漏气体排出,同时满足不触发泄漏报警,实现轻微泄漏条件免维护的设计要求。考虑到实际SF泄漏口存在不确定性,因此应对泄漏事故可能存在的恶性程度进行基本分类,并建立起相应的设计准则。由于尚未有针对该问题的明确分类定义,本文给出可供后续共同探讨的分类思路如下:

1)轻度泄漏工况:泄漏孔径不大于5.5 mm时,当廊内平均风速不低于3.5 m/s时,无需额外考虑SF吸收通风设计、并满足不触发泄漏报警装置条件。

2)中度泄漏工况:泄漏孔径介于5.5~62.5 mm,泄漏报警后,采取SF强制性侧吸、下层风机排风处理;10 min 内,并设计合理条件,确保距离SF泄漏点位置前、后150 m范围以外区域内,SF浓度降低至1 000 ppm 安全限值内;60 min 后,距离SF泄漏点前、后150 m范围内,SF浓度降低至1 000 ppm安全限值内,管廊内报警装置完全解除报警。

3)重度泄漏工况:泄漏孔径大于62.5 mm 时,泄漏报警装置报警后,采取SF强制性下层侧吸、排风处理;10 min内,管廊内SF浓度降至1 000 ppm安全限值内,管廊内报警装置完全解除报警。

上述准则的建立考虑了泄漏孔径、SF工作压力、管廊大气压力、安全逃生时间及泄漏事故处理时间等基本因素。

图11 泄漏t=110.0 s管廊SF6浓度分布/(mg·kg-1)Fig.11 SF6 concentration distribution in the UHV shield tunnel at t=110.0 s and 5(m·s-1)ventilation speed

7 结 论

盾构管廊内特高压GIL 管采用SF作为绝缘性保护气体,存在可能发生的泄漏安全事故。SF泄漏扩散时间受初始工作压力、灌注气体量、不同泄漏孔径的影响。SF在管廊内的扩散形态受SF重质气体特性、泄漏孔径、工作压力、管廊结构及通风条件的影响。泄漏孔径作为关键不确定因素之一对泄漏事故程度定级、泄漏报警安全监控、逃生方案设计、泄漏事故处理涉及到的SF气体吸收、排放方式有重要影响。当泄漏孔径不大于5.5 mm 为轻度泄漏事故,当廊内平均风速不低于3.5 m/s时,可采取自然通风进行排放,进入免维护条件。当泄漏孔径介于5.5~62.5 mm时为中度泄漏事故,若要求泄漏发生数小时内,取得廊内SF浓度低于1 000 ppm的条件,应采取气体快速吸收、排放通风设计方案的同时,采取合理的事故后期处理方式,明确危险工作区域。当泄漏孔径大于62.5 mm 时为重度泄漏事故,为人体安全逃生设计带来巨大挑战,若要求泄漏发生后,将非安全距离(SF浓度>1 000 ppm)控制在距离泄漏点前、后150 m 范围内,且数分钟后管廊内SF浓度即低于1 000 ppm 条件时,应考虑SF气体快速吸收、排放通风设计方案。