新能源车高压线束的挤压力学特性和仿真对标研究

2021-03-28李钢马凯许伟唐莉王月

李钢 马凯 许伟 唐莉 王月

(吉利汽车研究院(宁波)有限公司)

为应对日益突出的燃油供求矛盾和大气污染问题,国务院于2012年7月正式发布《节能与新能源汽车产业发展规划》[1],重点推进纯电动汽车和插电式混合动力汽车产业化,因此新能源汽车获得了前所未有的发展机遇,作为关键零部件的高压线束也得以大量应用和迅速发展[2-3]。与传统汽车相比,新能源汽车在碰撞安全中存在高压电安全问题,即高压电气系统存在潜在的触电和短路起火的风险[4-5]。汽车高压电气系统包括高压线束、动力配电系统和充电系统。其中,高压线束的绝缘失效问题导致起火或者触电风险在碰撞安全中尤为突出,因此,针对高压线束在机械外载下的力学性能测试以及CAE仿真成为国内外学者以及各大主机厂的重点研究领域。

目前针对高压线束力学性能以及失效性的研究较多[6-7],但也存在一定的局限性:1)高压线束类型有多种,常见的包括单芯高压线束和多芯高压线束[8],目前文献研究主要集中在单芯高压线束,较少开展对多芯高压线束的相关研究;2)汽车在发生正面碰撞时线束受力类型大部分为挤压,而文献主要针对剪切和穿刺载荷工况进行研究。针对上述不足,文章主要对单芯及多芯高压线束在挤压外载下的力学性能和仿真对标进行研究。文章设计了高压线束的挤压测试,基于测试结果进行建模仿真分析对标,从而总结出一套有效的高压线束分析方法。

1 高压线束简介

新能源汽车高压线束是连接汽车能量源与动力装置的电气通路,是高压电气系统的关键零部件,为新能源汽车运行的可靠性和安全性提供保障[2]。目前高压线束已经有成熟的标准体系,结构上可分为单芯和多芯线束[8],一般乘用车所用的单芯线束用于连接电池包和高压控制器,行业内一般称为高压母线;多芯线束用于连接高压控制器和其它负载,行业内一般称为高压负载线,两者结构均由内导体层、内绝缘层、编织层和外绝缘层组成,区别在于内导体层数量的不同。其中,导体层和编织层均是金属层,可进行导电,编织层又称为屏蔽层,主要用于电磁屏蔽和接地保护。

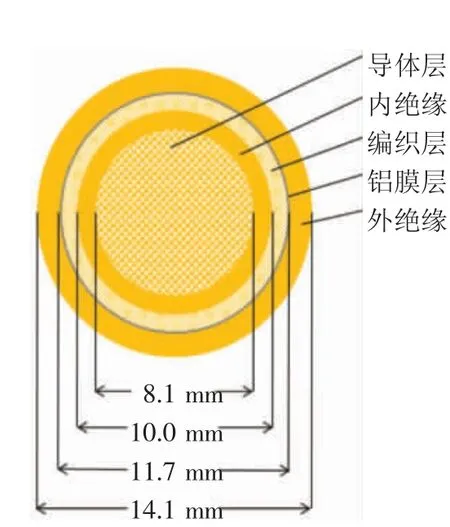

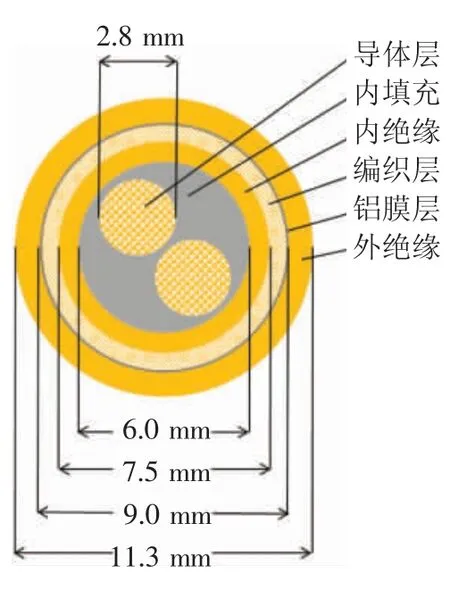

文章试验用的高压线束均来自于某款新能源汽车,图1示出单芯层高压母线的截面尺寸图,高压母线外径为14.1 mm,母线的最外层还有一层绝缘胶带包裹,导体线芯由数簇铜导线束相互团簇而成;图2示出双芯层高压负载线的截面尺寸图,高压负载线的外径为11.3 mm,内部由2根铜导体组成,铜线芯直径为2.8 mm,负载线的最外层也包裹一层绝缘胶带。在截取高压线束试样过程中,为保证其切割面与长度方向保持垂直,在高速切割前对试样两端进行水平拉直并固定,保证各试样长度一致,同时切割过程中不断冲水降温,以防止切割温度对线束性能产生影响。

图1 高压母线结构示意图

图2 高压负载线结构示意图

2 高压线束挤压试验

2.1 高压线束挤压试验介绍

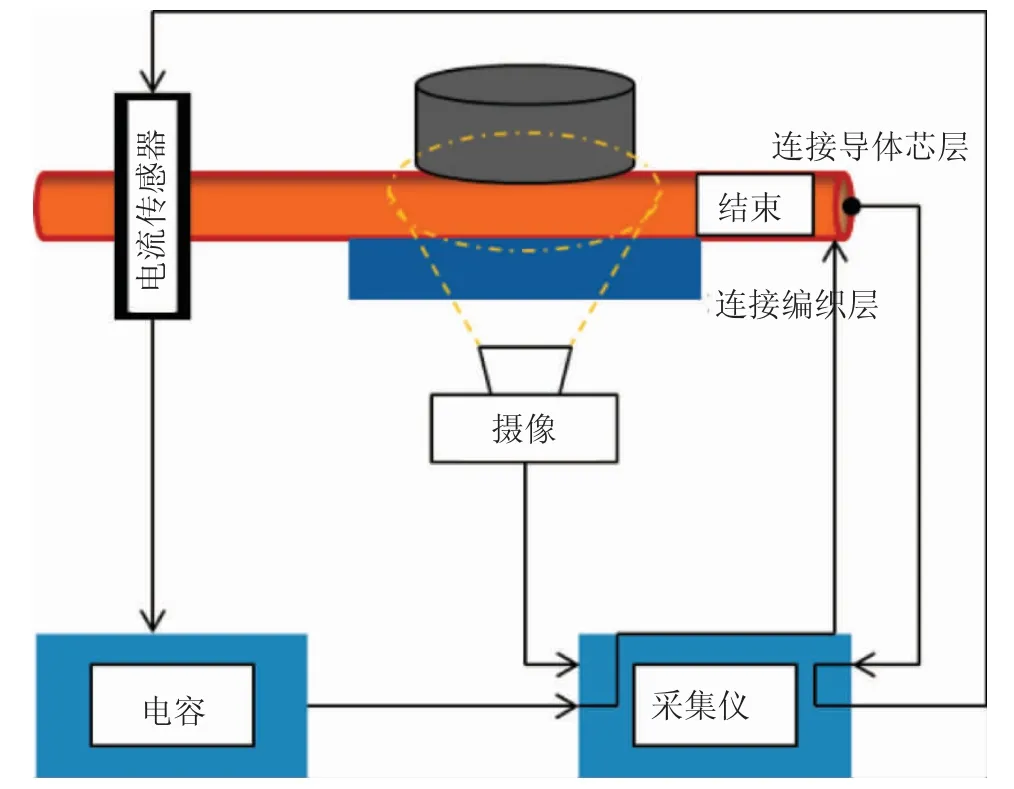

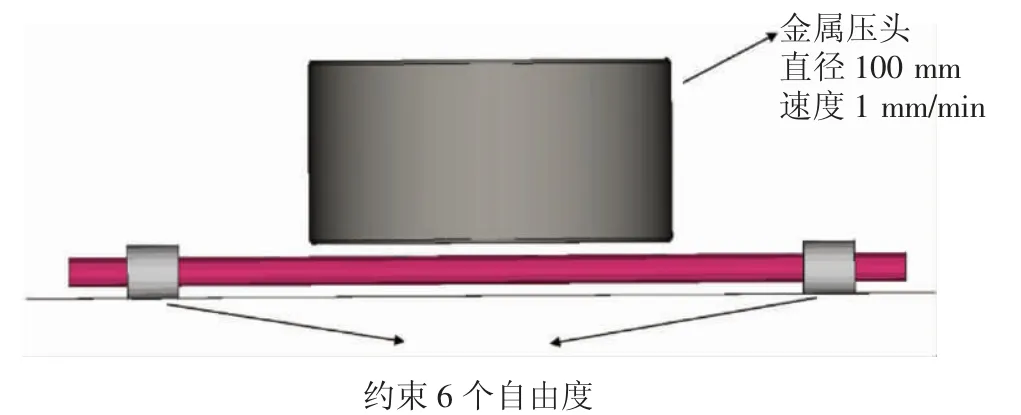

挤压试验在电伺服压力机上进行,采用直径为100 mm的圆柱体压头。如图3所示,试验前,高压线束用绝缘胶带固定在垫台两端,防止试验前松动,试验时采用等位移加载控制,在载荷小于0.5 kN时,设置预加载阶段,速度为10 mm/min,当载荷到达0.5 kN时,进入正常试验加载阶段,速度为1 mm/min,测量线束所受载荷随加载位移的变化。

图3 高压线束挤压测试

为了获得高压线束在挤压过程中的绝缘失效时刻,采用电容充放电的原理通过电流传感器监测试验线束外接电路中电流的变化时刻来反映高压线束绝缘失效的时刻。如图4所示,2根导线分别连接高压线束的铜线芯和编织层,当金属压头挤压破坏内绝缘层时,2根导线形成回路,电容放电同时传感器收到信号。

图4 挤压试验带电测试示意图

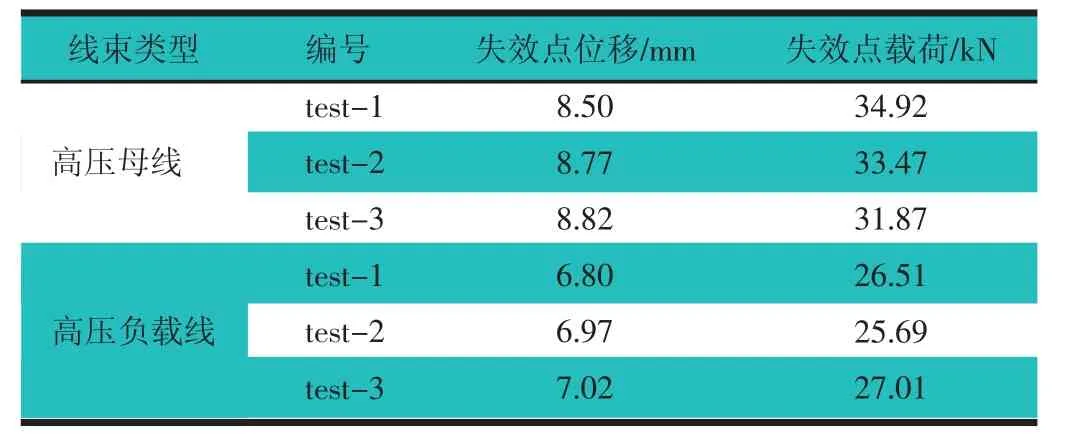

2.2 高压线束挤压试验结果

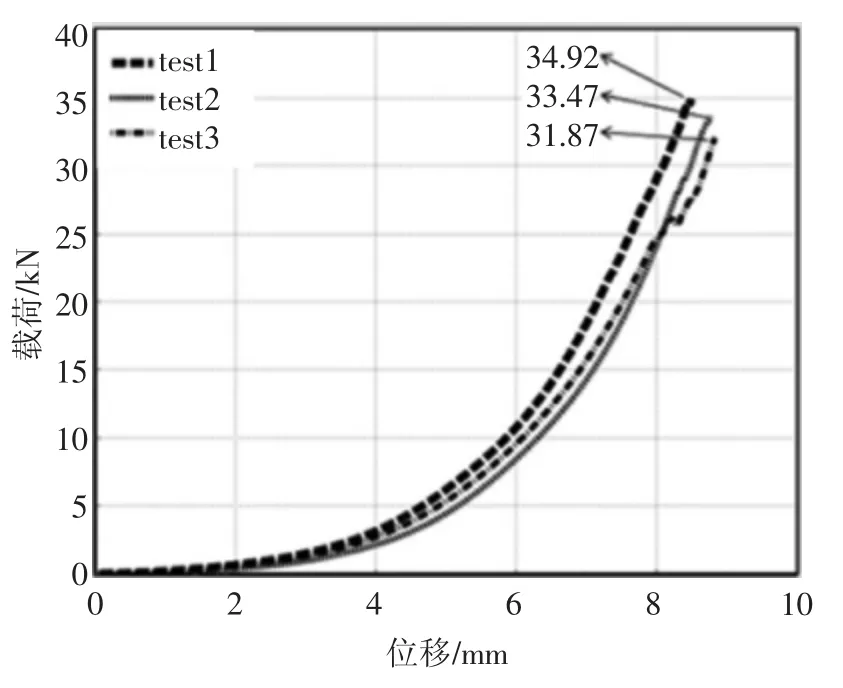

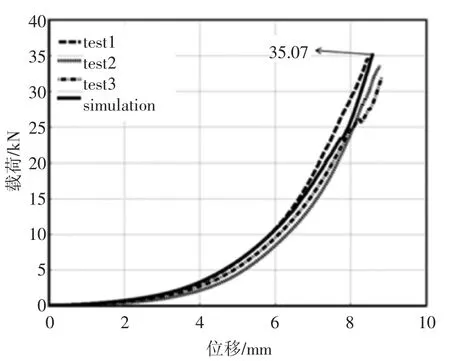

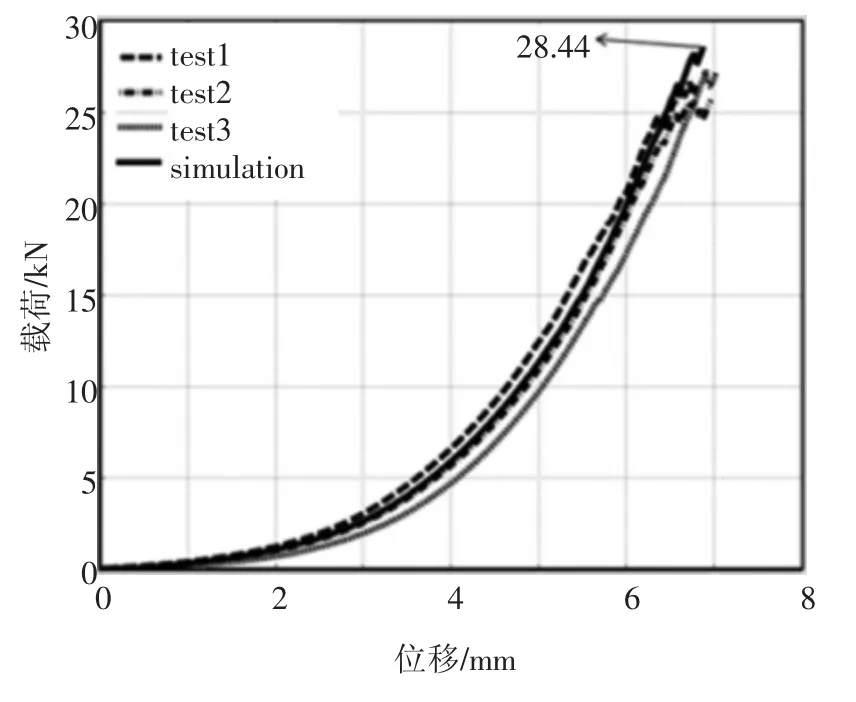

本次试验分别对高压母线和高压负载线进行了3次试验,得到挤压时的载荷位移曲线,如图5和图6所示;表1示出高压母线和高压负载线挤压试验过程中编织层和导体层接触导致高压线束失效的位移和载荷值。曲线表明线束的挤压力随着位移的增加而增加,但并不呈线性,且挤压到一定值时电流传感器监测到电流,达到失效力。如图7所示,试验后高压线束的内绝缘层已经完全被破坏,编织层和导体层内的铜导线已经接触,证明高压线束在挤压到一定程度时内绝缘层会因破坏而失效,因此在新能源车型正面碰撞工况开发中需有效避免高压线束的严重挤压。

图5 高压母线的挤压载荷位移曲线

图6 高压负载线的挤压载荷位移曲线

表1 挤压外载下高压线束的失效力

图7 高压线束试验后照片

试验结果中高压母线和高压负载线的3组曲线并不完全重合,主要原因为:1)试验前压头虽然尽可能接触线束,但是由于线束本身的膨胀不均匀性,各组试验的压头高度不完全一致;2)线束内部的绝缘层厚度在生产中很难做到均匀。总体而言,高压线束的2组试验的一致性较好,线束的失效载荷和失效点位移基本一致,因此可基于这2组高压线束挤压试验对接下来将要创建的高压线束有限元模型进行对标分析。

3 高压线束仿真对标

3.1 高压线束仿真建模

采用LS-DYNA软件对高压线束进行有限元分析。线束外绝缘层和内绝缘层采用六面体壳(shell)单元,单元尺寸为1.2 mm,橡胶采用带失效的材料模型,以方便观察橡胶层在仿真中的破坏情况,并获得线束失效点;线束编织层采用shell单元,单元尺寸为1.2 mm,材料为铝铜合金,厚度为0.9 mm;高压母线导体层采用六面体(solid)单元,单元尺寸为3.5 mm,材料为铜;高压负载线导体层采用六面体实体(solid)单元,单元尺寸为2 mm,材料为铜。整体模型采用自接触(*CONTACT_AUTOMATIC_SINGLE_SURFACE接触),并依据试验状态建立相应的边界条件,得到高压线束挤压模型,如图8所示。模型中约束线束左右两端6个自由度,上端用一个直径为100 mm的金属圆柱体压头以1 mm/min的初始速度对高压线束进行挤压,压头采用钢体,六面体单元,单元尺寸为5.4 mm。

图8 高压线束挤压有限元模型

3.2 高压线束仿真对标结果

通过高压母线和负载线的仿真分析分别得到载荷位移曲线,如图9和图10所示。曲线的挤压力均随着位移的增加而增加,和试验曲线基本一致。高压母线在加载位移至8.58 mm时内绝缘层基本呈失效状态,此时加载力值为35.07 kN,接近试验的平均值33.42 kN;高压负载线在位移至6.87 mm时内绝缘层基本呈失效状态,加载力值为28.44 kN,也接近试验的平均值26.40 kN。上述结果表明无论是挤压载荷位移曲线变化趋势还是失效的载荷值和位移值,仿真与试验结果基本一致,因此该高压线束挤压仿真模型达到了较高的精度,满足对标要求。

图9 高压母线的挤压载荷位移曲线

图10 高压负载线的挤压载荷位移曲线

4 结论

文章详细设计了高压母线和高压负载线的平面挤压测试,观察在平面挤压外载下线束的载荷位移曲线,结果表明曲线的挤压力随着位移的增加而增加,当挤压到一定值时电流传感器监测到电流,达到失效力,此时内绝缘层会因破坏而失效,导致编织层和导体层内的铜导线接触短路。文章根据挤压试验结果,基于LS-DYNA的建模方法,对高压母线和高压负载线进行对标仿真分析,得到了较高精度的挤压仿真模型。其中涉及的高压线束的挤压测试及仿真建模对标方法对于高压线束的测试及仿真研究均具有一定的借鉴意义,对新能源车型正面碰撞工况开发设计具有一定的指导意义。