聚乙烯高压热解及其反应机理研究

2021-03-27程磊磊王亚琢张原翔袁浩然

顾 菁,程磊磊,王亚琢,张原翔,袁浩然,*

(1.中国科学院广州能源研究所,广东 广州 510640;2.南方海洋科学与工程广东省实验室 (广州),广东 广州 511458;3.中国科学院可再生能源重点研究室,广东 广州 510640;4.广东省新能源和可再生能源研究开发与应用重点研究室,广东 广州 510640;5.佛山市科恒博环保技术有限公司,广东 佛山 528200)

塑料具有易塑性、化学稳定性、绝缘性等优异性能,已广泛应用于人类生产生活的诸多方面[1]。据统计,截至2015年,全球塑料生产总量已达63亿吨[2]。另有学者预测,目前,塑料年产量增长率约4%,这意味着将有更多的塑料废弃物产生[3]。由于塑料丢弃后在自然条件下难以降解,不恰当的处置将产生一系列的环境问题。统计数据表明,仅约9%的塑料废弃物被循环利用,12%经焚烧处理,79%流入陆地及海洋生态系统[2]。目前,塑料废弃物的回收利用方式主要包括机械回收和化 学 回 收[4-6]。 机 械 回 收 是 指 塑 料 废 弃 物 经 熔 融再生过程,直接加工为性能相近的塑料产品[7]。塑料经反复熔融再生后性能降低,直至达不到产品品质,因此,该技术不能作为消除白色污染的最终方式[8, 9]。化学回收是塑料废弃物经化学转化制备燃料、单体或化工原料的方式[10]。塑料作为一种石油基产品,其单体来自于石油烃类[11]。将塑料废弃物通过热解途径制备燃油和化工原料,不仅帮助解决白色污染问题,而且有助于缓解可能面临的碳源短缺问题[12]。

塑料热解技术是指在缺氧环境中利用高温条件使聚合物长链分子分解为小分子的热处理技术,其产物包括单体、燃油或化工原料[13, 14]。很多研究者在常压条件下探究温度、停留时间等因素对塑料热解产物分布的影响规律,而较少涉及压力对反应过程机理的影响[15, 16]。在现有公开文献中,对塑料高压热裂解/催化热解机理的阐述尚不完整。Murata等[17]采用连续搅拌釜反应器对HDPE进行高压热裂解实验,实验结果表明,随着压力自 1×105Pa 升至 8×105Pa,在 410 ℃ 温度条件下,气体产率自6%增至13%;在440 ℃温度下,气体产物质量分数自4%增至6%,表明压力在较低的温度下产生更大影响。此外,液体产物的分子量随着压力升高而降低。Murata等[17]也提出高压条件对双键形成具有重要影响;在热裂解过程中,压力条件直接影响碳链的末端断裂,但不影响随机断裂。Kumari等[18]采用高压釜反应器在410−430 ℃、(1.1−3.6)×106Pa 高压条件下对聚乙烯进行高压热裂解实验。实验结果表明,高压条件影响液体产物组分分布,液体产物中含更多异构烷烃、环烷烃以及芳香烃。可见,在未使用催化剂的情形下,高压条件提高了燃油辛烷值,使之更接近机动车燃油标准。Onwudili等[19]使用高压釜进行聚乙烯热裂解实验,获得的产物变化趋势同Kumari的结论[18]基本一致,即高压条件下得到更高的芳香烃与焦炭产量。Cheng等[20]采用高压釜反应器,在较大梯度压力范围内进行聚乙烯热裂解实验,发现该过程中存在的飞温现象,但目前的研究未涉及到较低压力条件。此外,压力条件对聚乙烯催化热解过程机理以及产物分布的影响亦未得到充分的研究。

本研究首先在 380 ℃ 和 (1 −5)×105Pa 初始压力下进行聚乙烯高压热裂解实验,获得该过程温度曲线,旨在说明压力条件对飞温初始点和峰值点的影响规律。在 (1−5)×105Pa 初始压力范围内进行聚乙烯催化热解实验,通过获取试验过程温度曲线以及产物分布结果,探讨压力条件对聚乙烯催化热解过程的影响。

1 实验部分

1.1 实验材料

实验所用原料LDPE购买自Sigma-Aldrich公司。LDPE特性如表1所示,元素分析结果如表2所示。

表1 实验原料的LDPE特性Table 1 Property of LDPE feedstock

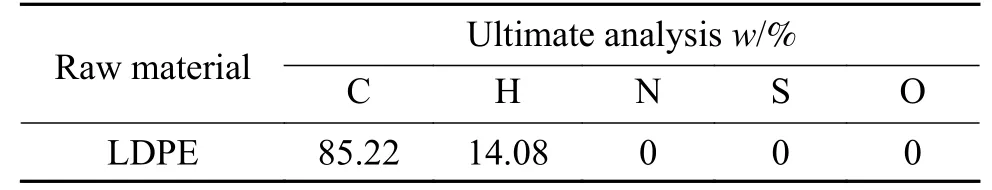

表2 实验原料LDPE元素分析Table 2 Ultimate analysis of LDPE feedstock

实验所用ZSM-5沸石分子筛催化剂购买自Alfa Aesar公司,铵基,硅铝比 23,记作 NH4-ZSM-5。NH4-ZSM-5催化剂在烘箱内120 ℃下干燥12 h后,在管式炉内焙烧空气流量为 30 mL/(min·g)催化剂,以3 ℃/min的升温速率加热到 120 ℃,保温2 h,再以 1 ℃/min 的升温速率加热到 550 ℃,保温4 h后,制得H-ZSM-5催化剂。H-ZSM-5催化剂在硝酸锌溶液中等量浸渍,然后经上述干燥和焙烧程序,得到质量分数2%锌负载量的沸石催化剂,记作Zn(2)-ZSM-5。

1.2 实验设备及操作

聚乙烯高压热裂解和催化热解试验装置如图1所示,由 100 mL Parr 4590 微型反应器、PID 温控仪、高压氮气供气装置、电脑(记录温度曲线)等四部分组成。温度由J型热电偶进行测量,通过数据线连接反应控制器与电脑,记录实验过程中的温度数据,形成反应过程温度曲线。采用压力表测量压力值。高压釜配备磁力搅拌器,实验过程中转速设置为200 r/min。每次实验聚乙烯样品用量为(9.3±0.05) g,催化热解实验中催化剂与聚乙烯的质量比为1∶20。实验开始前,先用氮气吹扫反应釜20 min,保证实验过程中的惰性气氛,再将高压氮气充入釜体至设定初始压力值,关闭进气阀3与出气阀6,然后以约15 ℃/min的加热速率将反应器加热至预设温度值。实验温度达到最高值后,摘掉加热器,反应釜经空气冷却至室温。高压系列实验中,采用集气袋收集气体产物,在釜体内收集其他产物。试验温度均设定为380 ℃,聚乙烯高压热裂解实验记录为“P-初始压力”,高压催化热解试验记录为“C-初始压力”。每组实验进行三次以观察实验误差。

图1 聚乙烯高压热解实验装置Figure 1 Polyethylene high-pressure pyrolysis experimental device1: nitrogen cylinder; 2: reducing valve; 3: gas inlet valve;4: cylinder; 5: heater assembly; 6: gas release valve;7: magnetic agitator; 8: pressure gage; 9: reactor controller;10: computer; 11: gas collecting unit

1.3 产物产率计算

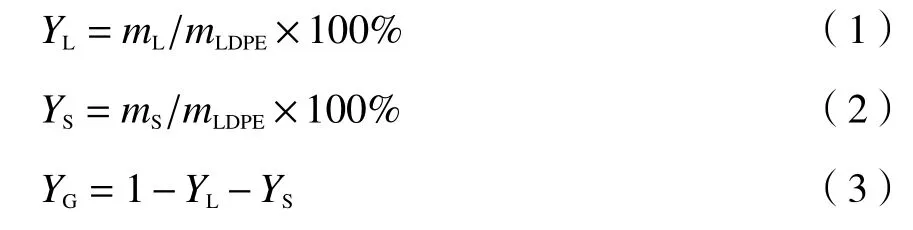

本文实验条件下,聚乙烯热裂解产物主要为液体、气体和固体蜡质。收集并称量反应釜内的液体和固体产物,其产率分别由式(1)和式(2)计算,气体产率根据差减法由式(3)计算得出。

式中,mLDPE、mL和mS分别为热裂解原料、液体和固体的质量。

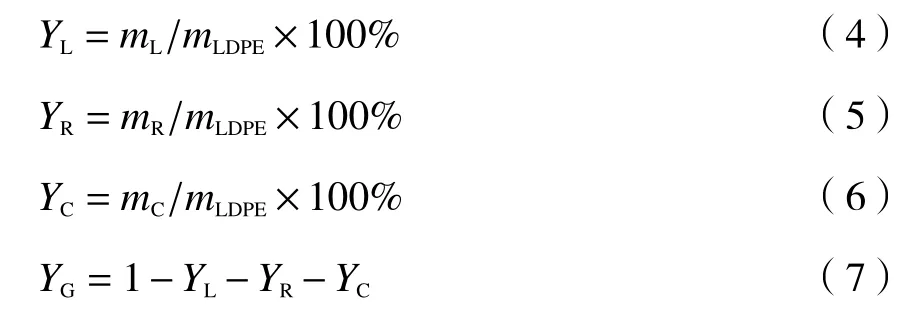

聚乙烯催化热解产物包括气体、液体、催化剂积炭和残余物,残余物是指未经催化热解或热解不完全的原料残余,包括未热解的聚乙烯和热解不完全的聚乙烯蜡。收集液体和残余物,分别由公式(4)和(5)计算得到两者产率。采用热重焚烧法计算催化剂积炭质量mC,积炭产率由公式(6)计算。气体产物由差减法(式(7))计算得到。

1.4 催化热解产物测试方法

采用热分析仪(SDT650)对分子筛催化剂积炭量进行测定。称量约5 mg积炭催化剂样品置入仪器内,载气为空气(氧化剂),流量为50 mL/min,以 15 ℃/min的升温速率自 25 ℃ 室温升至 800 ℃,记录升温过程的热重曲线。该过程中失重量即为积炭量,再依样品质量占所有积炭催化剂质量的比例计算得出所有积炭产物量。

采用炼厂气气相色谱仪(TRACE 1300ISQ)测定气体产物分布,其配备有两个热导检测器(TCD)和一个氢火焰离子化检测器(FID)。使用标准气(含C1−6烃类气体和氢气)进行标定,对所有气态产物进行定性及定量分析。

液态产物分布采用气相色谱质谱联用仪(Agilent 7890N)进行测定。色谱条件:HP-5 毛细管色谱柱(30×0.25 mm ID);样品量 1 μL;氦气作为载气,流量 0.8 mL/min;GC 炉温在 40 ℃ 保持 5 min,然后以 7 ℃/min 升温至 290 ℃,保持 10 min。质谱方法:电离方式 EI;电离能 70 eV;离子源温度 230 ℃。与NIST 14质谱谱库进行比较,对化合物种类进行定性,通过计算色谱峰面积比例进行半定量分析。

2 结果与讨论

2.1 聚乙烯高压热裂解/催化热解过程分析

聚乙烯高压热裂解/催化热解过程的温度和压力参数如表3所示。图 2(a)−(e)表示高压热裂解反应过程温度曲线及其一阶微分(表示实验过程升温速率)。在聚乙烯高压热裂解过程中,依据PID温控程序,本实验加热速率约为15 ℃/min。然而,在相同的输入功率下,出现升温速率急剧增加的现象,P-5的升温速率已超过100 ℃/min(见图2(e)的温度一阶微分曲线)。

表3 聚乙烯高压热裂解/催化热解过程参数Table 3 Process parameters of polyethylene high-pressure pyrolysis and high-pressure catalytic pyrolysis

图2 聚乙烯高压热裂解((a)−(e))和高压催化热解过程(f)温度曲线Figure 2 Temperature curves of polyethylene high-pressure pyrolysis ((a)−(e)) and high-pressure catalytic pyrolysis (f) processes

通过对热量输入指示灯的观察,由于PID温控程序的设定,在达到380 ℃温度之前,加热器即已停止向反应器的热量输入,然而反应系统温度大幅超过设定温度。随着初始压力自 1×105Pa增加至 5×105Pa,温度峰值自 417.8 ℃ 单调增加至452.3 ℃,可见反应放热量随压力增加而增加。这可能是因为在反应过程中,更高的压力使更多反应物集聚在反应器底部,更多数量烯烃在高含量自由基引发下发生聚合反应,放出更多热量。此外,实验P-1的飞温起始值仅为293 ℃;随着初始压力增加,飞温起始值基本呈现单调增加的趋势,原因可能是压力的升高使聚乙烯相变温度升高,进一步影响放热反应的发生。从表3可以看出,随着压力升高,反应过程的峰值温度升高,室温下气体产物的分压基本呈现增加的趋势,意味着生成更多的气体产物。

从表3和图2(f)中可以看出,飞温现象不存在于聚乙烯高压催化热解过程。由于不同压力条件下的过程温度曲线基本相同,在此仅示出C-3的反应过程温度曲线。由于该过程反应物经催化作用生成单环芳烃等小分子产物[21],不存在烯烃聚合反应;生成的少量烯烃分子一方面由于含量较低;另一方面它们将挥发至反应器上部而没有长时间以液相形式集聚在反应器底部。因此,与聚乙烯高压热裂解过程相比,催化热解过程无明显的放热现象发生。随着高压催化热解反应进行,反应过程升温速率有所降低,同样表明该过程基本以吸热反应为主。此外,从表3可以看出,高压催化热解过程气体产物分压明显高于高压热裂解实验,表明由于聚乙烯经催化过程生成更多气体产物。

2.2 聚乙烯高压热裂解/催化热解产物产率

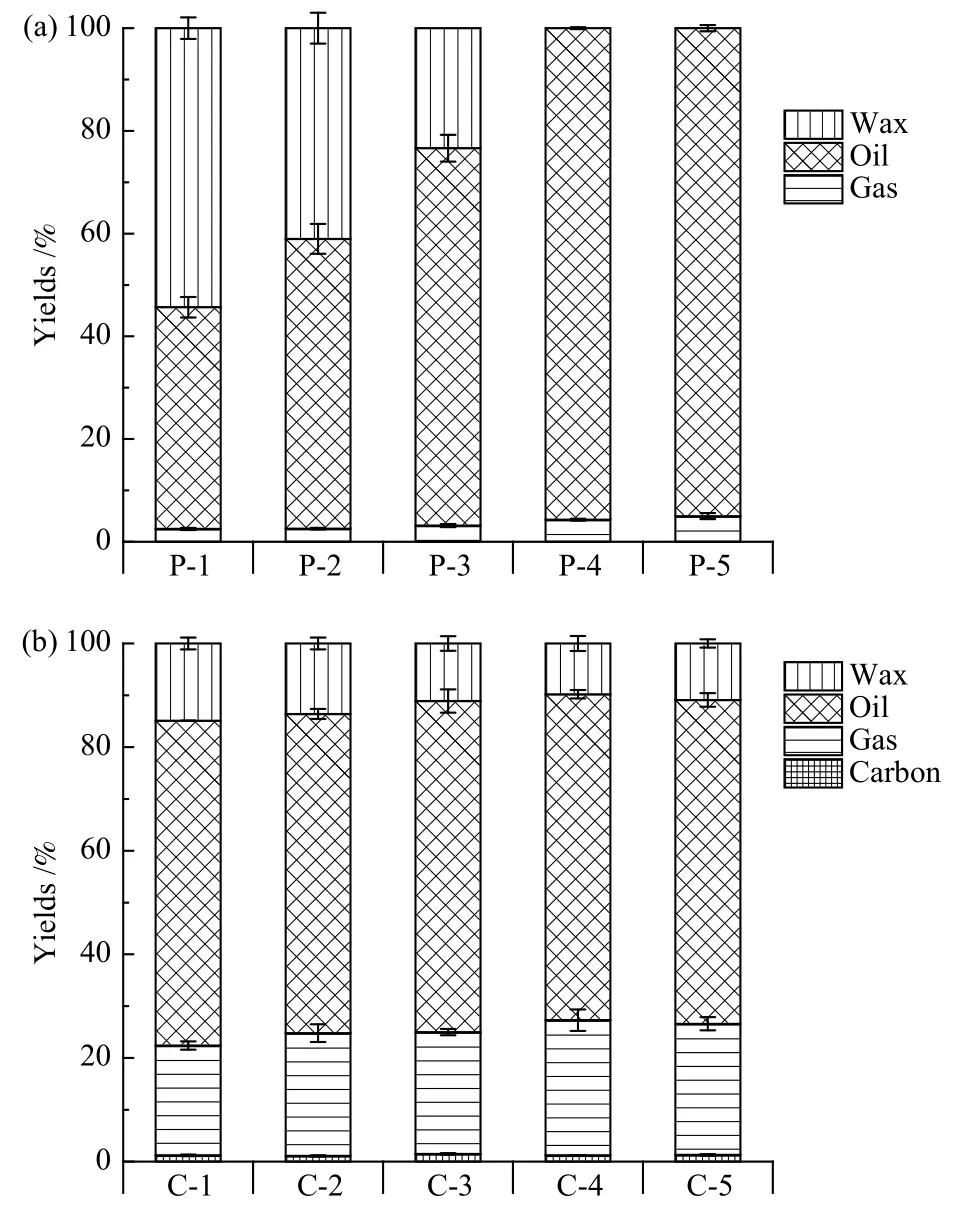

聚乙烯高压热裂解实验产物产率如图3(a)所示,高压热裂解产物主要包括气体、液态油类和裂解不完全的蜡质产物。在P-1实验中,主要产物为 54% 的蜡质产物;随着初始压力增加至 3×105Pa,蜡质产物产率逐渐降低至41.0%;在P-4和P-5两组实验中则未出现蜡质产物,说明蜡质产物被进一步裂解为液态油类和气体小分子产物。随着初始压力自 1×105Pa 增至 5×105Pa,气体产率自 2.5%增加至5.0%,该增加趋势与表3中室温下气体产物分压的变化趋势一致。随着初始压力自1×105Pa增加至 4×105Pa,液态油类自 43.2% 增加至 95.7%;由于P-5实验的液态油类继续裂解为气体产物,其液态油类产率较P-4稍有降低。可见,随着初始压力增加,热裂解产物趋向于轻质分布;这是因为更高的压力带来飞温幅度和温度峰值的增加,间接对聚乙烯裂解程度造成影响。对压力因素而言,一方面,压力的提高引起烯烃聚合反应和自由基再结合反应,形成更长的链烃;另一方面,烯烃聚合反应放热,在一定程度上提高了反应温度,引起链烃进一步断链生成更多小分子气体[22]。综合考虑,后者的影响更为显著。因此,本实验中的高压条件通过烯烃聚合反应放热间接提高了反应温度,引发烃类深度裂解,进而提高了气体产量。反应过程温度则是影响反应物断链的直接因素,反应温度的提高导致聚乙烯断链程度加深。应该提出的是,由于蜡质产物和液态油类在分离过程中难以分离彻底,故这两类产物测得的产率误差较大。

图3 聚乙烯高压热裂解(a)和催化热解(b)实验产物产率Figure 3 The product yields of polyethylene high-pressure pyrolysis (a) and catalytic pyrolysis (b) experiments

聚乙烯高压催化热解实验产物产率如图3(b)所示,催化热解产物包括气体、液态油类、热解残余物(蜡质产物)和催化剂积炭。由于本研究采用较低的温度条件及催化剂酸强度,进而避免了相当部分聚乙烯的深度断链,因此气体产率较低,不同压力系列实验的气体产率在21.2%−26.1.%;液态油类产率在61.6%−63.9%。此外,每次实验的积炭产率均较低,在1.5 %以下,这一方面是由于原始催化剂经两次焙烧后,降低催化剂活性位点的酸强度,进而使芳烃缩合反应失去很多有效的催化活性位点,抑制了积炭形成;另一方面,由于采取了适当的压力条件,聚乙烯在反应器底部依次经断裂、环化、芳构化反应生成单环芳烃后,挥发至反应器上部,生成的单环芳烃与催化剂不再进行密切接触,从而避免芳烃缩合反应,使积炭产率维持在较低水平。由图3可见,与高压热裂解相比,在聚乙烯高压催化热解实验中,压力条件对产物产率的影响并不显著,与Mosio等[23]的研究结果一致,这是因为聚乙烯在达到沸点温度之前即发生催化反应生成小分子量产物;在不同压力系列实验中,压力对反应过程中聚乙烯反应物和中间产物的相态变化未发生显著影响,因此,在本研究的压力条件变化范围内,产物产率并未受到压力因素的显著影响。

2.3 聚乙烯高压热裂解/催化热解产物分布

2.3.1 聚乙烯高压热裂解产物分布

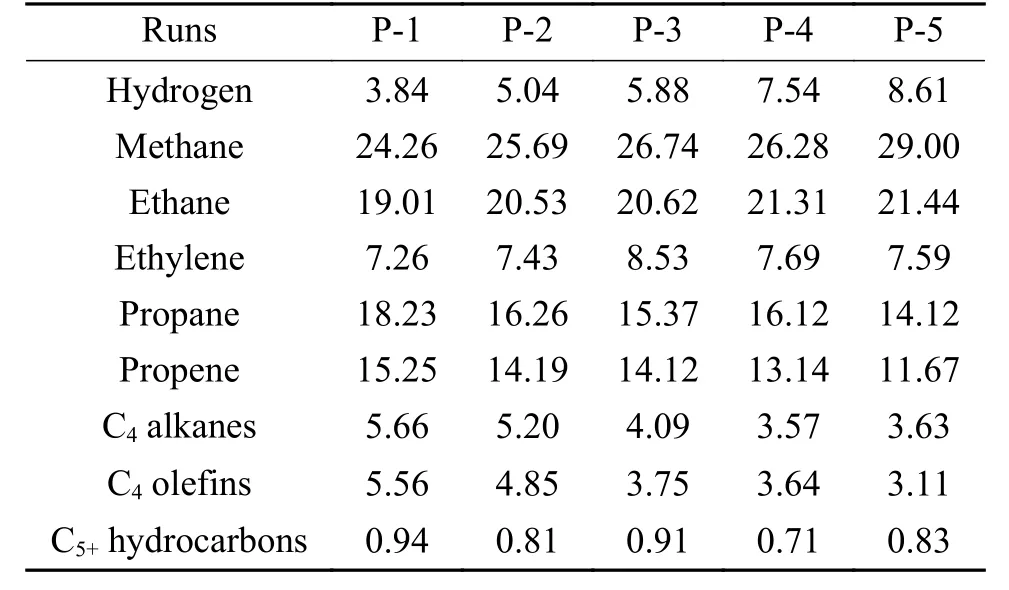

表4为不同压力条件下的气体产物组成。高压热裂解实验的气体产物包括甲烷、乙烷、乙烯、丙烷、丙烯以及少量保留在气相中的C4−6烃类。从表 4 中可以看出,随着初始压力自 1×105Pa 增加至 5×105Pa,氢气、甲烷和乙烷总体上表现出上升趋势,这是因为压力提高导致反应终温的增加,引起链烃进一步断裂,与此对应的是较大分子烷烃气体的降低趋势。随着设定压力增加,乙烯比例先增后降,其他烯烃气体总体上呈现降低趋势,这可能是由于小分子烯烃气体或其活性前驱体在液相区域扩散困难,从而与其他分子发生聚合、双烯合成等二次反应生成较大分子产物。

表4 聚乙烯高压热裂解气体产物组分分布Table 4 Gas products distribution obtained from the high-pressure pyrolysis of LDPE

图4为聚乙烯高压热裂解液体产物色谱图。本研究中液体产物划分为正构烷烃、异构烷烃、环烷烃、α-烯烃、环烯烃、其他烯烃和芳香烃等七类,族组成见表5。对于P-1实验而言,液体产物主要含有正构烷烃和α-烯烃,分别占67.59%和24.59%,该实验液体产物中未检测到异构烷烃、环烯烃和芳香烃组分。P-2实验产物中α-烯烃含量降低至22.97%,此外,检测到异构烷烃、环烯烃和芳香烃的存在。随着初始压力继续增加,异构烷烃、环烷烃、环烯烃和芳香烃组分含量基本呈现增加趋势,正构烷烃呈现降低趋势。Kumari等[18]也报道了随着压力变化相似的液态组分变化趋势。在相同的初始温度380 ℃条件下,随着初始压力自 1×105Pa 升高至 5×105Pa,实验终温的升高引发链烃深度断链,油产物平均碳数自14.12逐渐降至11.05。对脂肪烃基聚乙烯而言,更高的反应温度导致碳链的进一步断裂[24],从而生成更多不饱和度大于0的烃类产物,这些产物主要包含烯烃和环烷烃[20]。正是由于反应峰值温度的升高引起烃类的深度裂解,最终产生更多不饱和度大于0的产物,烷烃比例自67.59%逐渐降低至64.14%。然而,随着初始压力增加,由于部分烯烃前驱物转变为环烷烃,烯烃比例降低。芳香烃随着压力升高而不断增加,这些芳香烃来源于环烷烃和环烯烃的脱氢反应[25]。

2.3.2 聚乙烯催化热解产物分布

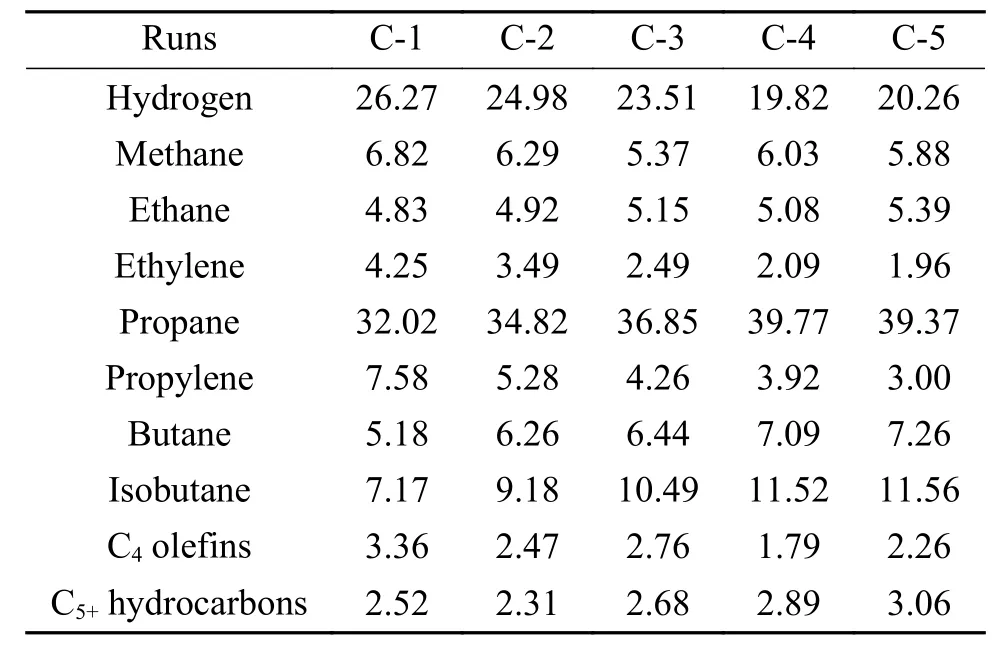

表6为聚乙烯高压催化热解气体产物组分分布。从表6中可以看出,气体产物主要由氢气与C1−4小分子烷烃气体组成。在该实验中,少量氢气由聚乙烯热解过程中C−H键的断裂产生,更大比例氢气则由环烃脱氢过程生成,此外,芳烃缩合过程亦将产生少量氢气。由于单环芳烃与氢气均为高附加值的目标产物,促进反应过程中单环芳烃的形成将产生良好的效果。与烷烃气体相比,本实验中烯烃气体占比较低,这是因为小分子烯烃较不稳定,主要发生双烯合成反应生成芳香烃[26],另有少量小分子烯烃气体发生齐聚反应[27]。此外,气体产物中丙烷含量远高于甲烷和乙烷,这是因为碳正离子在发生β断裂后生成较短碳链,直到形成的C3和C4碳正离子不能继续生成C1和C2碳正离子。随着压力的升高,氢气基本呈现降低的趋势,这是因为受催化剂数量所限,更多沉积在反应器底部的反应物超越有限催化剂的承载能力,只进行有限的断链和芳构化反应,生成有限的较小分子气体和氢气。

图4 聚乙烯热裂解液体产物 GC-MS 色谱图(npa:正构烷烃,ol:α-烯烃)Figure 4 GC-MS chromatograms of liquid products obtained from the thermal cracking of polyethylene(npa: n-paraffins, ol: α-olefins)

表5 聚乙烯高压热裂解液体产物组分分布Table 5 Liquid products distribution obtained from the high-pressure pyrolysis of LDPE

表6 聚乙烯催化热解气体产物组分分布Table 6 Gas products distribution obtained from the catalytic pyrolysis of LDPE

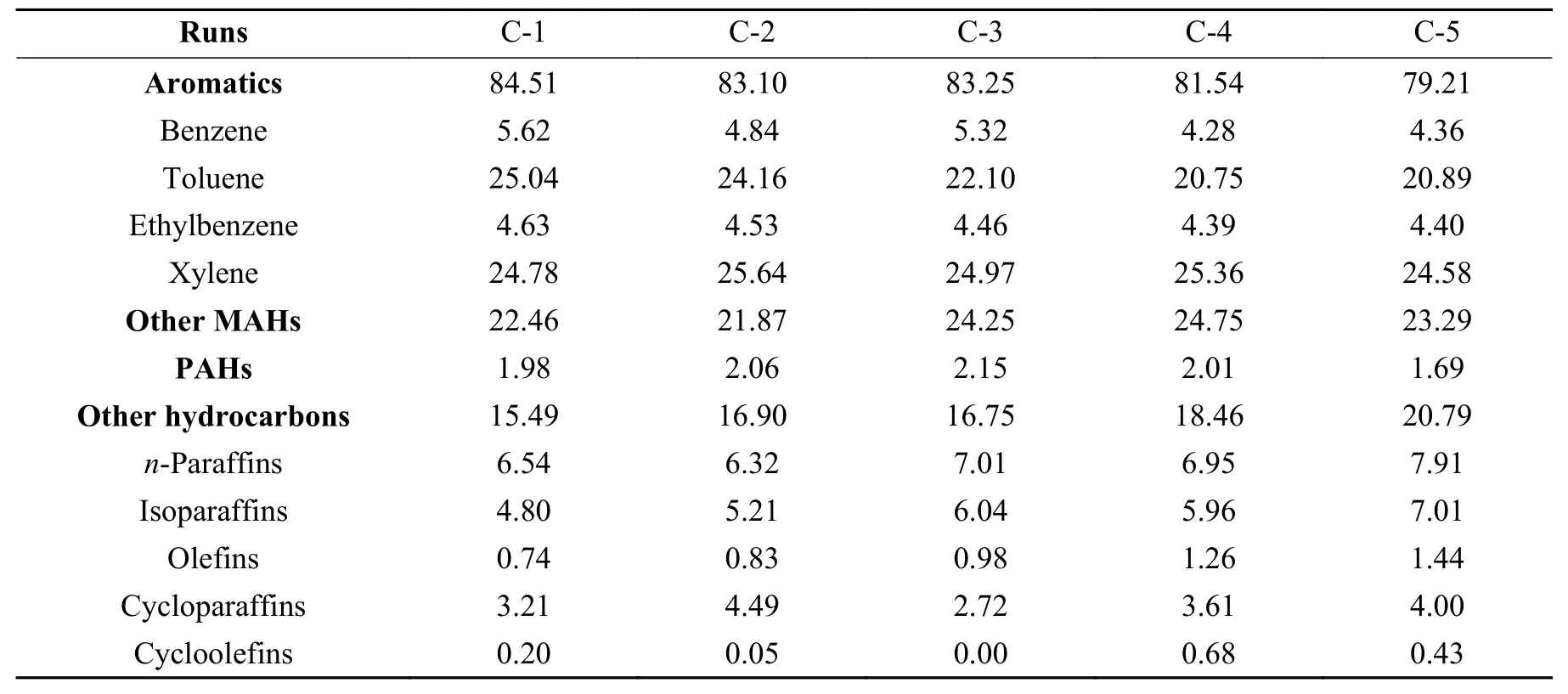

图5为聚乙烯高压催化热解液体产物色谱图,液体产物组分分布见表7。从表7中可以看出,这些实验中的液体产物主要为芳香烃,占比79.21%−84.51%,其中,单环芳烃占比 77.52%−82.53%,可见本研究实现高选择性制备芳香烃产物。在单环芳烃中,附加值高的甲苯和二甲苯为主要产物,苯、乙苯含量较低。此外,液体产物中含有少量的正构烷烃、异构烷烃、链烯烃、环烷烃以及环烯烃等。随着压力增加,液体中芳烃含量基本呈现降低趋势,其他烃类含量呈现增加趋势,这是由于压力致使更多的反应物停留在反应器底部,而受到催化剂数量的限制,反应物在和催化剂有限的接触时间内,部分反应物没有完成芳构化过程。在聚乙烯高压催化热解实验中,随着加热温度的升高,聚乙烯首先在催化剂表面经酸性位点催化发生断链反应,生成的小分子碳链继续在催化剂表面或进入催化剂孔道内部发生环化、脱氢等芳构化反应生成单环芳烃[28]。由于苯、甲苯等单环芳烃沸点较低,生成后即挥发脱离反应器底部催化剂,而未继续与催化剂活性位点接触发生芳烃缩合反应,因此,避免了多环芳烃和积炭的生成。如上分析,该过程不出现自由基引发的烯烃聚合反应过程,因此,无飞温现象发生。

2.4 聚乙烯高压热裂解/催化热解反应机理

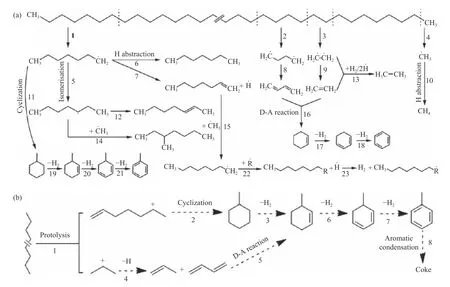

图6(a)给出了聚乙烯高压热裂解过程中的典型反应,聚合物热裂解的主要反应是C−C键的断裂[29],该反应产生更小的中间产物自由基(步骤1、2、3和4)。此外,存在许多二次反应,包括进一步断键、脱氢反应、再结合反应、异构化反应、环化反应、双烯合成反应等。共价键均裂得到的部分自由基经加氢后生成烷烃分子(步骤6、10和13),部分失去氢自由基成为烯烃产物(步骤7)。由于聚乙烯热裂解初期产生大量长链烃类,聚集于反应器底部;压力的提高则使更多反应物以液相形式存在于反应器底部。稠密的液体阻碍液相区域内形成的小分子的扩散和逃逸,使它们有机会与先前形成的自由基进行反应。在自由基的引发下,部分烯烃发生聚合反应释放热量,温度升高造成大分子烃类的进一步裂解,直至反应系统达到吸热和放热平衡。在 (1−5)×105Pa 初始压力下,由于压力增加导致液相区域反应物数量增加,更多生成的烯烃参与聚合反应,飞温幅度亦随之增加;更高的反应温度促进聚乙烯C−C键的深度断裂,使产物趋向于轻质分布。此外,更高的压力使更多反应物聚集于反应器底部,反应物在聚集态下更易发生环化、异构化和双烯合成反应,因此,生成更多环烷烃、环烯烃和异构烷烃,同时烯烃含量有所降低。

其中,异构化自由基与其他小分子自由基再结合形成异构烷烃(步骤5和14)。之前的研究表明,烯烃很少直接转化为环烷烃,后者主要源于碳链自由基的直接环化[20](步骤11)。部分芳香烃产物衍生自Diels-Alder反应(步骤16)所形成的环烯烃的脱氢反应(步骤17和18);部分芳香烃产物来自于环烷烃的脱氢反应(步骤19、20和21)。压力升高引发的更高温度促进环烷烃和环烯烃的脱氢反应,有利于生成更多的芳香烃。

图5 聚乙烯催化热解液体产物 GC-MS 色谱图Figure 5 GC-MS chromatograms of liquid products obtained from the catalytic pyrolysis of polyethylene

表7 聚乙烯催化热解液体产物组分分布Table 7 Liquid products distribution obtained from the catalytic pyrolysis of LDPE

图6 聚乙烯高压热裂解(a)和催化热解(b)过程机理图Figure 6 Reaction mechanism of polyethylene high-pressure thermal cracking (a) and catalytic pyrolysis (b)

图6(b)为聚乙烯催化热解制备芳香烃的反应步骤。聚乙烯在催化剂表面酸性位点的作用下,首先生成碳正离子(步骤1),部分碳正离子通过环化反应生成环烷烃(步骤2),环烷烃在催化剂作用下逐步脱氢生成芳香烃(步骤3、6和7)。小分子烯烃发生双烯合成反应而生成环烯烃(步骤5),继续通过脱氢反应转化为芳香烃(步骤6和7)。值得注意的是,由于聚乙烯的大分子特性,其首先在催化剂表面发生催化裂解反应,生成足够小的分子进入催化剂孔道内部继续发生断链、环化、芳构化等反应。此外,聚乙烯在催化裂解的同时通过自由基机理同时发生热裂解反应,热裂解反应产物同样在催化剂表面或孔道内部经活性位点作用发生催化反应。与聚乙烯热裂解生成的长链烃相比,催化热解生成的单环芳烃沸点较低,压力变化并未改变其存在相态,因此,本研究中压力条件对产物分布的影响并不显著。部分生成的单环芳烃由于未及时脱离催化剂内部,而继续经催化剂强酸位点作用发生缩合反应生成多环芳烃,大分子量的多环芳烃由于其沸点较高而位于反应器底部,与催化剂紧密接触,因此,继续发生芳烃缩合反应逐渐形成积炭(步骤8)。

3 结 论

在封闭系统聚乙烯高压热裂解/催化热解实验中,反应物相态变化是分析反应历程的关键因素,取决于压力的变化是否改变反应进行中反应物及中间产物的存在相态。

通过较低压力范围实验,充分表明了压力条件对飞温幅度变化的影响规律——随着初始压力自 1×105Pa 增至 5×105Pa,聚乙烯高压热裂解的飞温幅度逐渐增加;相应地,聚乙烯断链程度加深,产物趋向于更小碳数分布。由于聚乙烯催化热解过程主要为芳构化反应,生成单环芳烃小分子产物,该过程基本不存在烯烃聚合反应,无飞温现象出现。

利用Zn(2)-ZSM-5催化剂,聚乙烯催化热解液体产物中单环芳烃占比达80%以上,实现高选择性制备芳香烃产物的目标。