基于ProCAST的铸钢轧辊铸造工艺模拟

2021-03-27田春霞孙熙钊孙格平

田春霞,孙熙钊,孙格平

(1.中钢集团邢台机械轧辊有限公司,河北 邢台 054000;2.轧辊复合材料国家重点实验室,河北 邢台 054000)

轧材是主要的钢铁产品,轧辊是轧钢的主要大型工具,也是轧机上的主要消耗部件。在热轧过程中工作辊与高温金属接触部位温度升高,冷却部位温度下降,轧辊存在热震荡[1-2],这使得轧辊在使用过程的工况条件非常恶劣,工作条件极其苛刻,应力状态相当复杂,这种复杂的应力状态会造成轧辊表面磨损、裂纹、剥落[3],整体变形和断裂等失效。因此轧辊的性能要求一般是表面具有较高的耐磨性和红硬性,整体又具有足够的韧性,并且随着冶金工业向着大型化、高速化、复杂化和自动化方向发展,对轧辊的性能和质量要求也越来越高[4]。采用有限元软件ProCAST模拟铸钢轧辊的凝固过程,对优化其铸造工艺、保证产品质量有重要意义。

1 数值计算模型建立

1.1 网格剖分

铸钢轧辊采用砂型重力铸造法生产,模型划分精度采用铸件及其直接接触部件与其余部件网格最小尺寸比为4∶7,体网格划分后共有4种材料,经过Smooth优化处理后保存输出,总节点数为32 039个、总单元数为145 651个,此精度可以保证计算的准确性,其网格模型如图1所示。

图1 网格模型

1.2 参数的设置

热物性参数的选择是否合理,对温度场模拟计算准确性有着决定性影响。铸件热物性参数的值是随温度的变化而变化的,反映到数值模拟方程中,表现为每一时间步长都可能包含多个不同的物性值,如果没有一个准确的热物性参数随温度变化的函数,很难保证模拟结果的准确性。ProCAST软件中自带的材料数据库中包括了很多已被工业验证的材料参数,其中包括金属材料、各种型砂和精铸的壳型材料等。本文模型均根据实际情况选择材料库中的相应数据,铸件材料选用Steel-H13-Stress(见表1),底箱、冒箱及冷型材料选用Fe-GG-25,砂型材料选用SAND-Silica,底箱、冒箱、冷型在钢水浇注前预热温度分别为80℃、230℃、120℃。

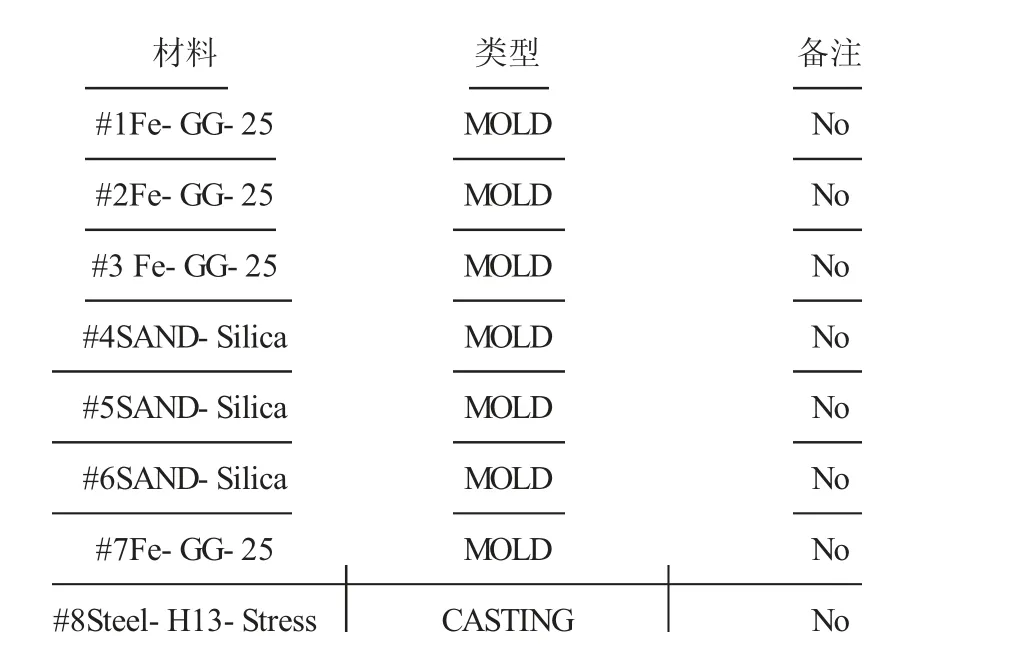

表1 定义材料

由于铸造是在工厂车间内进行,温度相对外界环境较高,取铸造车间环境温度为40℃,辐射黑度ε取0.85;考虑金属与金属之间传热较快,非金属耐材与非金属保温材料的传热较慢,取模具与外界环境之间的界面传热系数为20 W/(m2·K);取铸件和模具之间的界面传热系数为1 000 W/(m2·K);模具之间的界面传热系数为2 000 W/(m2·K);采用保温(绝热)冒口,取型砂与铸件和模具界面传热系数为500 W/(m2·K)(见表2)。

表2 定义界面

2 模拟结果及分析

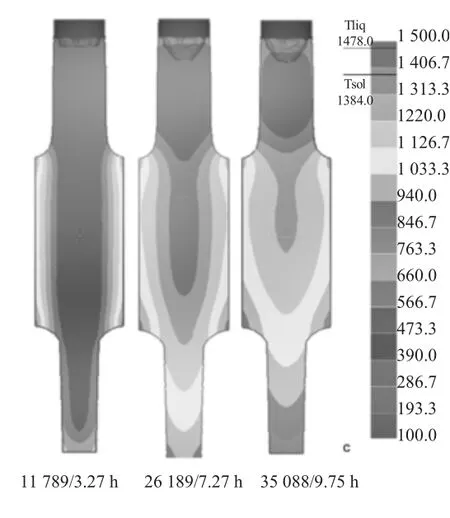

铸件热量的散失主要是在冷却阶段中通过模具向外扩散,而模具的热阻又与其厚度成正比。因此通过调整铸件模具的厚度可调整相应模具部位的热阻,从而达到调整相应铸件的冷却速度。实际生产中,为了降低上部冒口的冷却速度一般在冒口上部覆盖保温剂,形成保温冒口。在模拟中通过在铸件的上端面设定一个具有一定厚度一定温度的非金属材料的方法模拟保温冒口。图2可以看出,基于上述设置,在浇注后11 789 s时,辊身表面是温度最低的,为整个铸件的最先凝固的部分,这里会形成一定厚度的激冷层组织。在浇注后26 189 s时,温度最低的部分是底颈,也是铸件首先完全凝固的部分,辊身中部钢水热量逐渐向外扩散,中心温度最高,保持着顺畅的补缩通道。在浇注后35 088 s时,只有冒口部位仍保持着较高的温度,为冒口补缩提供热量支持,有利于冒口的凝固质量。

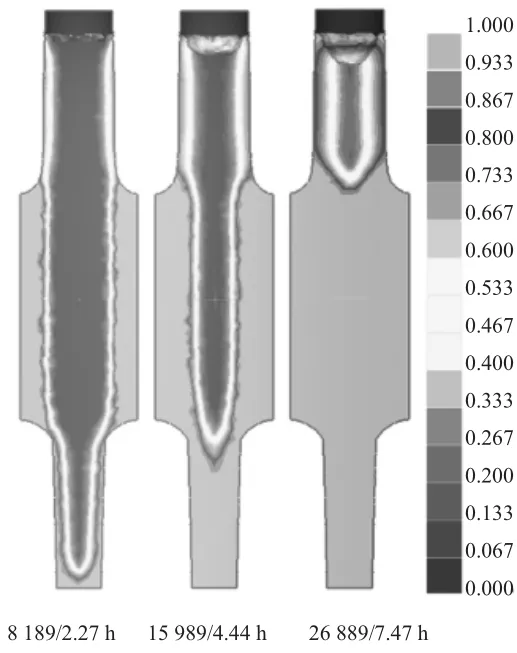

铸件由下而上顺序凝固,图3为铸件不同时刻的固相率分布图,首先凝固的是铸件下部,4.44 h时已完成凝固,其次凝固的是铸件中间部位,凝固过程无孤立液相区,可有效保证补缩通道畅通,最后凝固的是冒口部位,由于凝固收缩和保温冒口的作用,在上轴颈顶端形成凹陷式开放缩孔,与实际产品情况相符。

图2 不同时刻的温度场分布

图3 不同时刻的固相率分布

从铸件中间切开(见下页图4),分别选取底颈、辊身、冒口中心轴部位各2点,对比分析铸件内部的温度变化情况。在整个降温过程中,6个点冷却速度均由慢至快再慢。在凝固初期,6个点在1 445℃以上冷速较慢,且因结晶潜热的释放影响均有一段平台,随着铸件的热量逐渐传递给直接接触的铸型工具,冷速也变的相对较快,直到相应的工装工具被铸件热量传递透,冷速逐渐慢下来,整个铸件和工装工具处于空冷状态,冷速趋于一致。由于采用了保温冒口,导热能力较差,故冒口位置的冷速整个过程均相对较慢。整体看,6条曲线在下页图5中分布位置明显,自下而上分别对应铸件的底颈、辊身和冒口,冷速最快温度最低为底颈部位,其次是辊身,冒口部位冷速最慢温度最高,实现了铸件的顺序凝固。底颈两点从浇注完毕11 400 s至17 101 s降温最快,距离铸件底部的3 493点冷速快于8 345点,历时5 701 s后两条曲线冷速趋于一致。辊身两点从浇注完毕22 801 s至28 501 s降温最快,辊身中部的7 900点冷速快于2 774点,历时5 700 s后两条曲线冷速趋于一致。

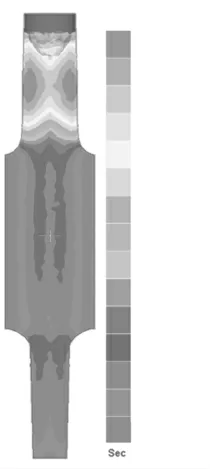

从铸件的凝固时间云图(见图6)看,辊身外表面凝固时间最短,中部约100 s,这是因为这部分钢水在凝固初期,与之接触的铸型内壁温度较低,冷却速度较快,很快就达到了钢水的固相线温度而首先凝固,形成一层较薄的细晶外壳。由于铸型内壁温度被钢水加热而迅速升高,且凝固外壳层与模壁脱离,形成薄薄的空气层,使得钢水散热逐渐变慢,越向内凝固时间越长,铸件厚度为65 mm处,凝固时间约2 150 s,铸件厚度为120 mm处,凝固时间约4 210 s,中心部位凝固时间约10 610 s。底颈下部凝固时间为7 000 s,底颈上部凝固13 060 s,冒颈凝固时间最长达48 000 s,相比辊身中部凝固时间短了37 390 s。

图4 铸件横切面取点示意图

图5 铸件横切面取点温度变化情况

3 结论

1)本文运用ProCAST对铸钢轧辊铸造凝固过程进行了模拟分析,有效地解读了凝固过程温度场的分布情况。

图6 铸件凝固时间

2)保温冒口的设计,使得铸件底颈降温最快,辊身次之,冒口降温最慢,自下而上地完成顺序凝固,反映了铸造仿真过程的可视性和真实性,可为实际生产提供指导。