C45Cr钢轧材UT不合成因分析与措施

2021-03-27赵荒培

朱 叶,赵荒培

(石钢京诚装备技术有限公司,辽宁 营口 115000)

某厂生产的C45Cr棒材在无损探伤时出现较多的探伤不合,不得不降级改判或者判废,不仅造成C45Cr探伤合格率偏低,而且影响了订单交付周期,给生产控制带来一定的难度。本文通过低倍、高倍及扫描电镜观察等理化检验,对引起C45Cr探伤不合的原因进行分析,为改善产品质量提供参考。

1 C45Cr钢轧材UT不合主要原因分析

1.1 C45Cr钢生产工艺路线

棒材生产工艺:转炉冶炼-LF精炼-VD-连铸(Φ600 mm铸坯)—加热炉—开坯机—4架连轧(Φ300 mm轧材)—锯切—缓冷—检验—包装。

1.2 试样检验与分析

某厂生产的棒材在轧制后有探伤不合的情况,在检测时发现有显微孔隙和偏析,而且多数集中在钢材的中心位置,中心部位的碳、硫含量明显高于其他部位[1]。钢材中的碳、硫等元素的偏析往往会影响钢材的性能,如疲劳极限降低、钢材的超声波探伤不合、冲击韧性差等[2]。棒材探伤不合缺陷主要集中在中心位置,因此缺陷生产主要源于棒材内部质量不好。因此,针对探伤不合的钢材内部进行系统的对比分析。

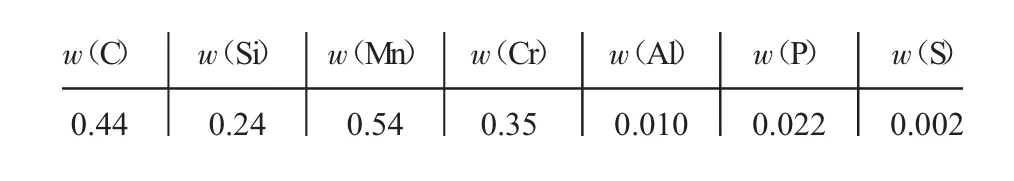

试样取自同一个炉号生产的棒材,一个UT合格试样(1号试样),另一支为UT不合格试样(2号试样),进行对比检验。试样的化学成分见表1。

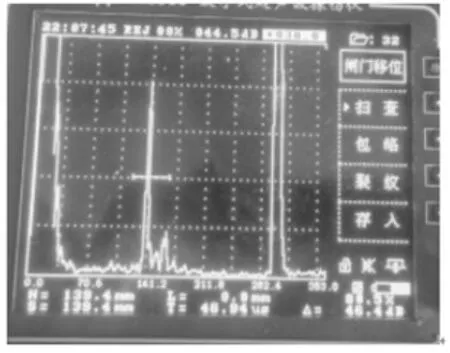

1.2.1 超声波探伤波形对比

为了准确地捕捉缺陷部位,利用超声波无损检测仪对钢棒的缺陷进行准确定位,并按要求取样。对两个试样同时进行超声波探伤(见图1和图2),从图2可知,探伤缺陷波高度达到80%,缺陷的位置在厚度方向距探头检测面153 mm处,即钢棒直径Φ300 mm的一半位置。

表1 C45Cr的化学成分 %

图1 1号合格试样波形

图2 2号缺陷试样波形

从图3和图4中可知,当显示二次底波,可发现缺陷波衰减较强,无缺陷的试块衰减系数为0.002 dB/mm,有缺陷的为0.008 dB/mm。衰减大的材料易出现组织异常反射。

图3 1号合格试样波形

图4 2号缺陷试样波形

1.2.2 宏观观察

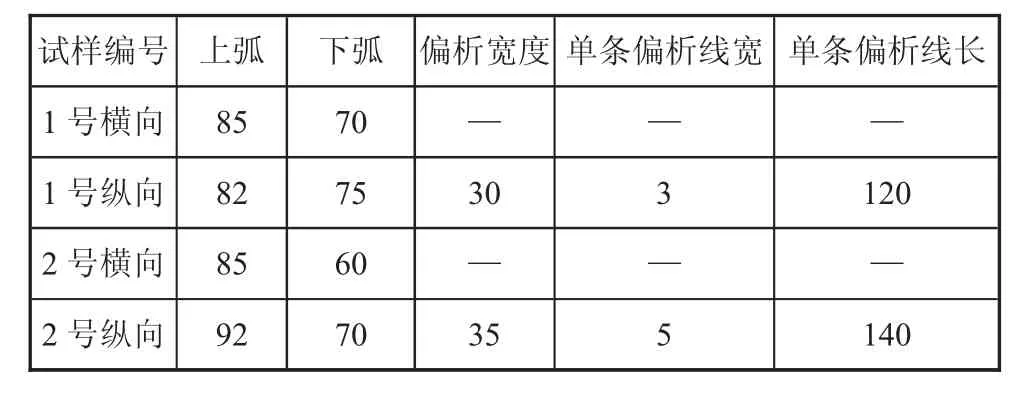

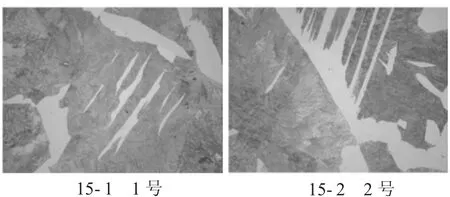

采用50%HCl水溶液,常规显示宏观组织。从横向低倍对比观察,下页图6中显现2号试样中心偏析较为严重,上下弧方向柱状晶比率差值小于合格试样。从纵向低倍对比观察,图8中2号试样的柱状晶发达,纵剖试样的柱状晶比率大于1号试样。为了凸显偏析,特选用硫代硫酸钠水溶液冷浸试样,其宏观组织与热侵蚀得出结论一致。

图5 —图8热侵蚀低倍片可以看出柱状晶上下弧分布不对称,进行测量后进行数据统计,得出表2。依据低倍照片中一般疏松情况作出图形进行比对,可以直观看出2号试样柱状晶区域较大,偏析线宽度和长度都大于1号试样。

表2 测量数据 mm

图5 1号横向低倍

图7 1号纵向低倍

1.2.3 碳偏析

对1号、2号试样不同部位采用C-S分析仪进行碳含量检验,得出结论见表3,1号、2号试样中心和1/2R位置碳偏析极差为0.038%和0.058%。2号试样的碳偏析极差大于1号试样。

表3 不同部位碳含量(质量分数) %

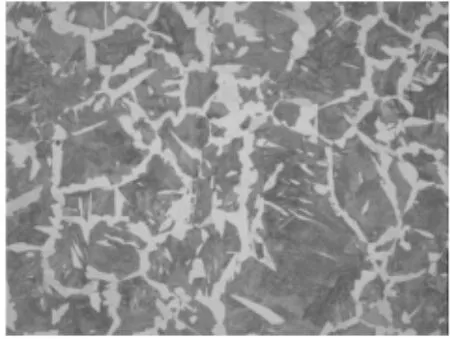

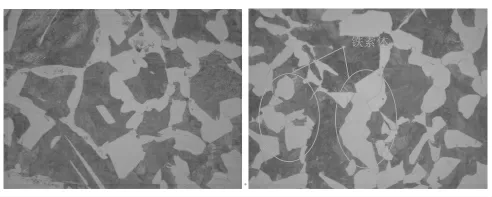

1.2.4 高倍分析

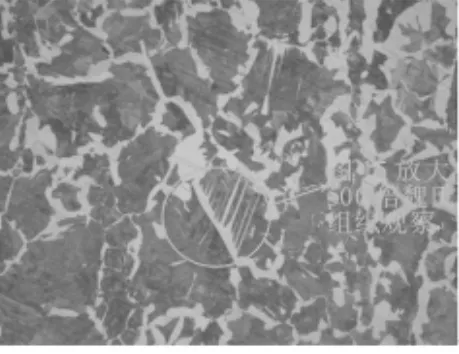

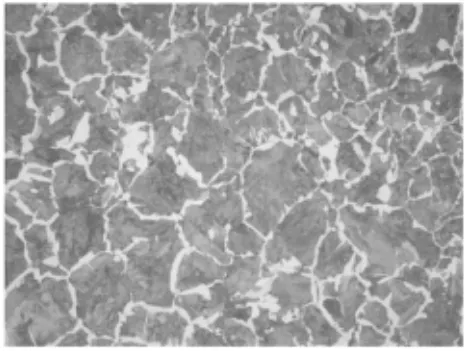

从图9—下页图16中可以看出1号、2号试样的心部、1/2R、皮下组织全部为铁素体+珠光体,钢中出现魏氏组织。2号试样的中心与1/2R区域铁素体较多,与其碳偏析含量相对应。

图9 1号心部组织(100×)

图10 2号心部组织(100×)

图11 1号1/2R处组织(100×)

图12 2号1/2R处组织(100×)

图13 1号皮下组织(100×)

图14 2号皮下组织(100×)

对1号和2号试样个别视场魏氏组织进行观察,2号试样的魏氏组织较发达,见图15。

图15 魏氏组织观察(500×)

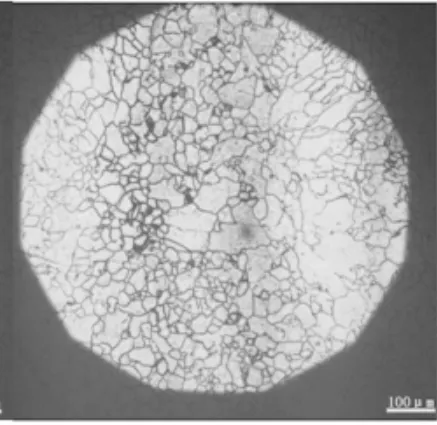

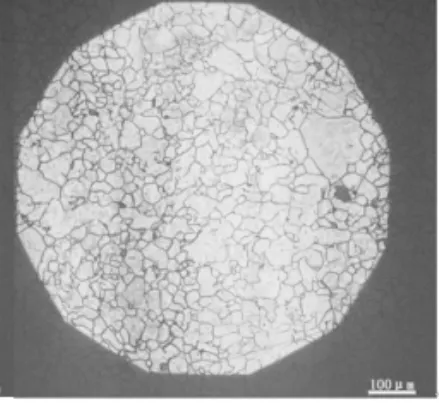

1.2.4 晶粒度

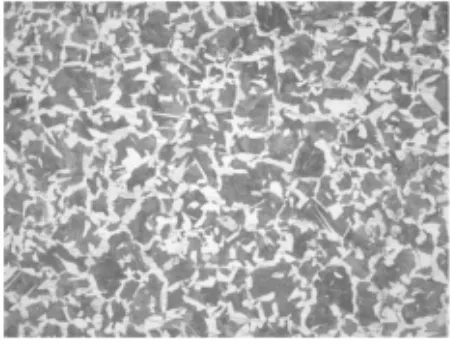

对1号和2号试样进行奥氏体晶粒度观察,由下页图17—图22可见,2号试样的晶粒混晶较为严重,且粗晶粒较多。

图17 1号中心奥氏体晶粒度

图18 2号中心奥氏体晶粒度

图19 1号1/2R奥氏体晶粒度

图20 2号1/2R奥氏体晶粒度

图22 2号皮下奥氏体晶粒度

图21 1号皮下奥氏体晶粒度

1.2.5 显微孔隙观察

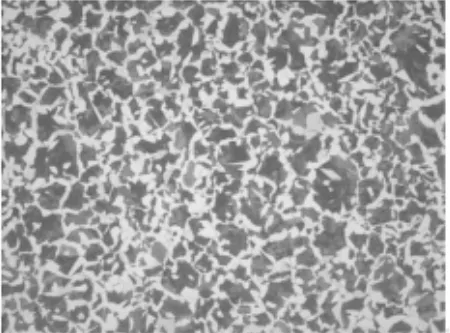

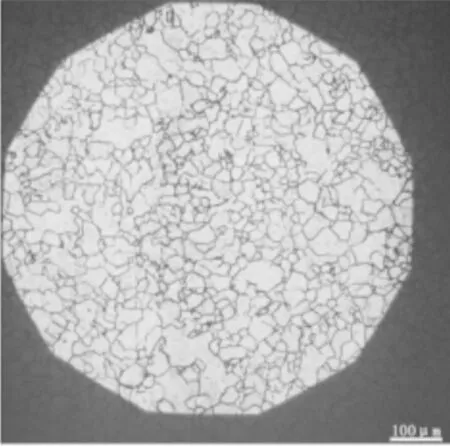

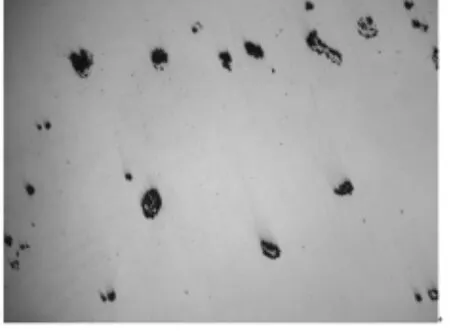

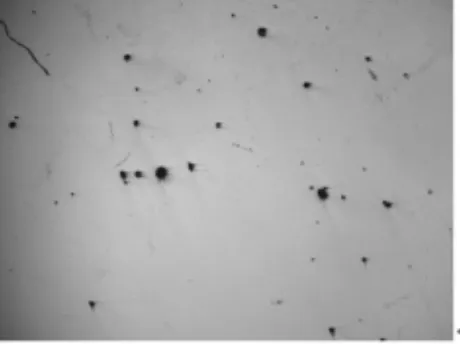

对1号、2号试样显微镜下进行25部观察,均含有显微孔隙,2号试样心部显微孔隙较为严重,见图23-图27。

图23 1号心部显微孔隙观察(25×)

图24 2号心部显微孔隙观察(25×)

图25 1号皮下显微孔隙观察(25×)

图26 2号皮下显微孔隙观察(25×)

2 讨论

2.1 UT分析

UT定性为偏析组织反射缺陷波。轧制致使钢锭内部组织缺陷主要沿金属流线方向延伸,因此轧材中的缺陷一般垂直于UT声束,从而易于发现缺陷。但需要指出的是利用大背底法[3],由于用力不均及表面补偿等因素可产生±3 dB的不确定度。

图27 2号心部显微孔隙(100×)

2.2 C45Cr钢特点

碳结钢45由于加入Cr、Mo等与碳化物相结合力强的元素,Fe3C的稳定性很差,抗非可逆氢能力较弱,高温条件下易在探伤>Φ3 mm区与氢发生的脱碳反应:Fe3C+4H=CH4+3Fe。钢中C含量增加,Tof(零强度温度)和Toz(零塑性温度)降低[4],增加了固液界面裂纹敏感性。所以浇铸的低碳钢、低碳低合金钢、中碳钢当中,45钢的裂纹敏感性最强,出现偏析线的几率也最大。因此,中碳碳素钢最易导致心部>Φ3 mm的中心疏松区,并伴有氢脆裂纹。

2.3 轧材内部缺陷

2.3.1 宏观缺陷

在铸坯和轧材的低倍试片上出现一些线状缺陷,形状和裂纹相似,一直称为内部裂纹[5]。文献根据其产生的原因不同,可分为三种:

1)水冷裂纹。由于冷却制度,主要是二次冷却制度不当而引起;在铸坯横向低倍试片上,水冷裂纹集中在柱状晶区,与柱状晶走向一致,比较平直,在铸坯的四边均可能出现。

2)压碎裂纹。由于拉辊压力太大引起;压碎裂纹在铸坯中心,多数在等轴晶区内,裂纹和压辊垂直,常较粗大。顶弯裂纹在外弧一侧才存在,也在柱状晶区内,在横向低倍试片上常呈锯齿状;在纵向低倍试片上,则是一些彼此大致平行的暗黑色线条,这三种裂纹均不穿过表面激冷层,属内部裂纹。

3)顶弯裂纹。铸机曲率半径过小,使外弧一侧变形太大所造成。

2.3.2 冶金化学成分偏析

钢的化学成分导致的异常组织也可引起UT的不合格。对于出口的规格不小于Φ250 mm大圆材45钢,w(S+Al)>0.025%时,探伤合格率出现波动,尤其是w(Al)>0.028%后,探伤合格率呈明显下降的趋势。因此,冶炼生产时对于有铝规格要求和晶粒度要求的钢种,铝含量(质量分数)在规格要求的范围内和晶粒度合格的前提下,控制在不大于0.028%[6]。

2.3.3 组织异常反射波

衰减大的材料易出现组织异常反射。一般而言,晶粒的大小小于半波长时穿透性好,不会出现异常反射。

2.4 低倍分析

2.4.1 偏析

低倍结果表明,轧材的横向低倍及纵向低倍,热浸与冷浸的结果均为小裂纹等不连续缺陷。其合格与不合格试样的差别为不合格试样的纵向带状偏析较重。一些沿轧制方向走向的发暗线条,可能是铸态疏松未全部轧合(与高倍显微孔隙相对应),沿轧制方向拉长成沟槽,且在高温区碳扩散聚集于此处形成偏析带的结果。

2.4.2 柱状晶/等轴晶比率

相对而言,合格样品的柱状晶区较为发达,尤其是下弧的柱状晶区较长。而不合格样品的上下弧差异较大。

2.5 碳偏析

相对于冶炼成分而言,不合格与合格试样横截面的1/2R处的C成分达到峰值,皮下成分最低。

2.6 显微孔隙

高倍观察,发现合格与不合格轧材试样均出现显微孔隙。显微孔隙的形成:对于亚共析钢而言,枝晶间隙没没有被液态金属填满,在凝固及随后的冷却过程中,虽有大量的气体从金属中逸出,但还是有些被保留在疏松等缺陷之中;在轧钢过程中有些疏松被轧合了;有些只是部分地沿轧制方向轧合;还有些由于聚集的气体压力较高没有轧合而沿轧制方向拉长成孔隙。若钢中气体较少,则主要是由于连铸坯的晶间疏松未焊合,而沿着轧制方向拉长而形成的。

中心疏松可产生探伤缺陷超标,而显微孔隙本身则不会产生宏观的探伤缺陷超标的。然而,由于其显微孔隙可诱发珠光体的偏聚而形成沿着轧制方向分布的条带组织。则会产生所谓的偏析异常组织反射。可以导致探伤不合。

相对而言,不合格试样的显微孔隙的数目较大,形状各异,孔隙也较为粗大。且多集中在心部。

此外,由UT也可发现,不合格试样的声波衰减较为严重,也可证明其组织异常-显微孔隙效应。

由于钢中存在先天的显微孔隙,在轧后冷却过程中,因冷却和相变及其它原因形成的组织应力和热应力相互迭加,极大地超过钢材的断裂强度极限,就以显微孔隙为起始位置,开裂长大成不连续缺陷及偏析组织,逐渐扩展到肉眼可见的宏观尺寸,如中心区域的偏析线。

由于含有显微孔隙的偏析线的面积远大于声束的截面,但其回波当量有非常小,即Φ2 mm~Φ4 mm左右,与无缺陷处比较,底波无多大变化,即可判为异常组织(复合金属夹杂物)反射缺陷。

3 结论

1)试样存在魏氏组织、显微孔隙、宏观偏析线,均可产生偏析组织的UT反射波。但唯有不合格试样的偏析线,其偏析线的形状与UT缺陷当量相对应。即可与UT缺陷波对应,导致UT不合。

2)同一炉号连铸坯,经轧制之后产生合格与不合格两类产品,说明钢材的过程控制处于临界合格条件下,过程不稳定。高倍结果表明,不合格轧材存在过热,魏氏组织、混晶、粗晶较多。但中心区域珠光体组织体积分数大于半径二分之一以外的珠光体含量,说明中心区域的组织转变γ→α是在较低温度区域进行的。即低温快速冷却转变过程。该过程形成较为严重的伪共析带状组织[7]。

3)偏析可能与浇注温度,钢坯高温保温时间等因素相关。对于疏松缺陷,产生在冶炼过程中,冶炼环节主要通过提高钢水纯净度,改进绝热板,控制过热度及注速等措施。

4 改进措施

本次试验的合格与不合格试样均取自同一炉号,钢中硫、铝等成分含量较低。冶炼成分没有问题。但建议增加铝、钛含量,控制其晶粒长大倾向。

虽然连铸的拉速、二冷等参数是相同的。但柱状晶与等轴晶的分布却不能与之对应。说明,此炉钢的整体生产过程中存在着波动、或控制不稳定。合格试样的柱状晶区大于不合格试样的相应区域,说明铸坯在高温区冷却能力较强。

4.1 减少偏析线的措施

1)将中间包浇注45钢钢水过热度控制在5~30℃,最好控制在5~15℃,实现低温快注。

2)拉速控制在1.30 m/min以内。

3)优化二次冷却参数,让铸坯从足辊至三段进行逐步缓冷,有利于提高铸坯液芯的热量向外传递的速度[8],确保窄面从中心到外表的温度梯度不大于200℃/m,拉坯方向的温度梯度不大于100℃/m。

4)控制45钢钢水成分,要求m(Mn)/m(S)>40[9]。在冶炼后期注意枪位,适当提高炉渣碱度,以加强脱S的效果;在合金化时,适当加入Fe-Mn,提高Mn含量,让析出物MnS以棒状形态分散在奥氏体基体中。

4.2 轧制过程可减少偏析

1)文献[10]报道,钢锭或连铸坯在加热炉中,于1 250~1 300℃,多加热3~5 h即可达到消除枝晶偏析的目的。

2)增加轧制压缩比可消除显微孔隙,铸坯经不同压缩比轧制后其中心偏析和疏松缺陷的形态有对应关系。压缩比达到一定数值时,钢材的中心疏松缺陷才会得以轧合,其中心偏析缺陷也会适度减轻。