燃煤电厂脱硝催化剂机械损坏原因分析及处理

2021-03-27李佳华

潘 庆,闫 军,李佳华

(1.重庆远达烟气治理特许经营有限公司,四川 重庆 400060;2.内蒙古远达首大环保有限责任公司,内蒙古 呼和浩特 010010)

0 引言

选择性催化还原烟气脱硝技术是目前国内燃煤电厂普遍采用的烟气脱硝技术[1],其核心部分是催化剂,催化剂的好坏直接关系到脱硝装置的安全和经济运行[2]。本文结合脱硝催化剂机械损坏的具体技术问题,分析造成脱硝效率下降的原因,并提出相应的解决方案,为燃煤电厂脱硝技术的应用提供一定参考。

1 项目简介

本文所涉某热电厂(2×300 MW)烟气脱硝特许经营项目,采用选择性催化还原脱硝(Selective Catalytic Reduction,简称SCR)法,双烟道双反应器无脱硝旁路布置方式,还原剂为液氨。入口氮氧化物NOx浓度按400 mg/Nm³设计,脱硝效率不小于87.5%,脱硝设备年平均利用小时数不小于5 300 h。

脱硝反应器布置在锅炉省煤器出口烟道和空气预热器之间,该机组SCR脱硝装置,每台催化剂按2+1层设计。采用18孔蜂窝式催化剂,2015年9月初装第一、二层催化剂;2017年9月加装第三层20孔催化剂;2018年8月更换第一、二层18孔催化剂。

2 脱硝存在的问题

2020年初,2号机组A侧入口NOx浓度波动大,在入口NOx浓度未达设计值的情况下,喷氨阀门开度增加至最大值,出现脱硝效率低、NOx浓度控制困难的现象。脱硝反应效果不明显,可能存在电厂总排口净烟气NOx浓度超标、超限的风险。

在2020年7月A级检修过程中检查发现,脱硝催化剂存在严重损坏、坍塌、堵塞的现象。A侧第一层催化剂损坏坍塌比较严重,A侧第二、三层以及B侧第一、二、三层催化剂均未发现较严重的损坏。催化剂损坏呈现区域性,反应器入口侧靠前墙区域有两列催化剂损坏磨损坍塌非常严重,蒸汽吹灰行程区域范围内的损坏坍塌非常严重。A侧、B侧三层催化剂均有大面积积灰堵塞现象,迎风面催化剂孔内有块状的灰样。催化剂单元表面出现板结现象,A侧比B侧严重,第一层催化剂比第二、三层严重。喷氨格栅、反应器入口水平烟道、导流板、催化剂支撑梁、催化剂等处出现大量的飞灰粘结堆积现象。

该脱硝单层单侧催化剂模块为6×10排列方式,单个模块由6×12单元块组成。模块尺寸为1 960 mm×966 mm×1 130 mm,单元块尺寸为150 mm×150 mm×880 mm。在等级检修过程中发现,A侧第一层催化剂损坏、坍塌及堵塞现象严重,其中损坏催化剂单元块647块,坍塌催化剂单元块1 014块,A侧第一层催化剂共有10列,第一列催化剂靠反应器前墙布置,第十列催化剂靠声波吹灰器(反应器后墙)布置,各列催化剂左侧为3台蒸汽吹灰器,2号机组脱硝A侧第一层催化剂损坏描述如表1所示。

表1 2号机组脱硝A侧第一层催化剂损坏描述表

3 催化剂损坏原因分析

1)A侧第一层催化剂损坏比B侧严重,可能是两侧流场不均匀,A侧烟气量较大所致,因此怀疑A侧、B侧烟气量存在偏流现象。从脱硝装置运行参数分析可以看出,A侧的烟气流量比B侧大,烟气流速加快,同样截面情况下,A侧损坏比B侧严重。2号机组A侧和B侧烟气流量统计如表2所示。

表2 2号机组A侧和B侧烟气流量统计表

2)烟气中的大颗粒硬质灰通过顶部烟道弯头时,烟气流速发生改变,前墙区域内烟气中的大颗粒硬质灰在重力作用下快速下降,致使前墙区域灰浓度大、硬度大,这是造成前墙区域催化剂损坏加速的根本原因[3]。损坏位置示意图如图1所示。

图1 损坏位置示意图

3)同一反应器前后墙烟气流速存在不均匀的现象,在反应器内容易造成烟气的混合絮流。通过上层催化剂后容易在中层和下层催化剂之间产生涡流,造成催化剂的非正常损坏。

4)硫酸氢氨沉积在催化剂小孔中,是反应器内积灰的根本原因,从而引起催化剂堵塞,造成反应器局部烟气流速过快,加快催化剂的损坏和单元块的坍塌。同时迎风面催化剂孔内有块状的灰样,在催化剂单元表面出现板结现象。

5)飞灰中CaO的含量、飞灰粒度等也是反应器内积灰的原因。CaO含量超标,生成的硫酸钙附着在催化剂表面,引起催化剂堵塞。堵灰严重会造成局部烟气流速过快,从而造成催化剂的损坏和单元块的坍塌。

6)催化剂中毒。砷中毒是烟气中含有三氧化二砷(As2O3)引起的,二砷尘的堆积和三氧化二砷扩散进入催化剂,并在活性和非活性区域固化,使气体在催化剂内的扩散受阻,微孔结构遭到破坏,导致催化剂丧失活性。碱金属Na、K含量超标,导致催化剂表面的活性位接触,使催化剂活性降低[4]。实际灰样成分中的Na、K、As2O3分析报告数值比设计标准高。

2号机组取样分析情况如表3所示。由此可见灰样中Al2O3的含量超过设计值,使灰硬度超标,从而导致催化剂损坏;碱金属Na、K含量超标,可能会有化学中毒的风险。

表3 2号机组取样分析情况 (%)

7)氨逃逸率表计测量不准确。烟气含尘量大,激光镜片上积灰严重,导致氨逃逸率表计的透光率大幅下降。氨逃逸率表计测量不准确,无法实时提供准确的氨耗量,使运行人员调整喷氨流量缺乏依据,无法保证机组安全经济运行。

4 催化剂损坏采取的措施

1)针对检查的实际情况,在等级检修过程中,对损坏的脱硝催化剂进行局部更换及疏通,总共更换1 656块催化剂单元模块。其中A侧第一层更换1 126块,第二层更换350块,第三层更换30块;B侧第一层更换150块。

2)联系科技公司对脱硝反应器进行烟气流场试验,及时查找原因,对烟道内部导流板等进行相关改造。利用CFD数值模拟烟道及反应器内的流场,如图4所示。根据脱硝入口烟道及反应器的实际布置情况,依照1∶10的比例制作实物模型,核实烟气的流程分布情况。根据模拟的结果,新增导流板、调整导流板安装角度及加装防磨角钢[5],从而达到最优的烟气流动分布、最优的氨/烟气混合性能及最低的压降。

图4 流场模拟示意图

拆除A侧部分导流板,使烟气均匀地进入反应器,确保烟气流速足够均匀,并确保反应器中第一层催化剂的角度;更换的导流板2与原导流板2相比,改变其尺寸和安装角度,且前段新增200 mm,实现烟气以一定的角度扩散;导流板2,3,4处流速较高,需要安装防磨角钢。

3)喷氨系统的检修。检查喷氨格栅,喷氨格栅支管上方有大量的板结积灰,喷氨格栅喷嘴部分轻微堵塞,需进行疏通。

4)吹灰器系统检修。对蒸汽吹灰器进行检修处理,检查更换减速机构润滑油和骨架密封;进气阀检修处理,检查耙管喷嘴并校核调整喷枪行程;对声波吹灰器的压缩空气管路进行检查、排污;发音器进行检查疏通,清理A、B段管壁内结垢物,更换检查膜片;更换声波吹灰器破损的保温。

5)蒸汽管道系统检修。检查蒸汽管道及阀门,更换内漏的蒸汽母管一次阀,清理蒸汽管道杂质;检查蒸汽疏水阀,清理疏水阀内部石墨垫丝圈等杂质。

6)硝区反应器就地和远传的仪表进行检查、清理、校验及更换。

5 检修前后数据对比

机组检修前,在相同运行工况下,A侧反应器差压与B侧差压相差约50 Pa。检修过程中,对脱硝催化剂进行更换和疏通,并对烟道流场进行了改造。机组检修完毕后,在相同工况下,A侧与B侧差压基本相同。检修前后的差压数值如图5所示。

图5 检修前后A侧与B侧压差数值

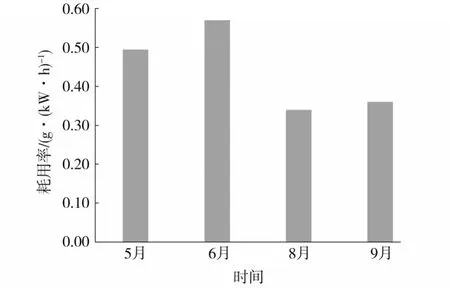

等级检修完毕后,相同工况下液氨耗用率明显下降,如图6所示。检修前,2020年5月液氨耗用率为0.49 g/(kW·h),6月液氨耗用率为0.57 g/(kW·h);检修后在相同工况下,8月份液氨耗用率降至0.341 g/(kW·h),9月份液氨耗用率为0.36 g/(kW·h)。

图6 液氨耗用率

据统计分析,2号机组检修前,A侧喷氨调节阀自动投运率约为10%,B侧自动投运率约为60%;机组检修后,A侧、B侧喷氨调节阀自动率约为90%,喷氨自动灵敏、可靠。

等级检修前,5月氨逃逸率约为0.17 mg/Nm³,6月氨逃逸率约为0.28 mg/Nm³;等级检修后,8月氨逃逸率约为0.06 mg/Nm³,9月氨逃逸率约为0.08 mg/Nm³,氨逃逸明显减小,氨逃逸率修前修后数值对比如图7所示。

图7 检修前后氨逃逸率数值

综上,等级检修结束后,各项数据优良,满足生产要求。

6 日常生产标准化管理

1)严格执行公司制定的运行标准化操作。运行过程的关注点:锅炉四管泄漏,需注意不得将水溅入催化剂,SCR系统中不得有液态水,减少水蒸气;烟气中的氨和NOx必须混合均匀;观察烟气量,流速变化对催化剂损坏有较大影响;催化剂层的压降,氨耗量和氨逃逸率需要每天记录,可通过灰分中氨浓度反应氨逃逸率;加强对运行数据的分析,有利于SCR系统的运行控制;尽量燃用催化剂技术协议中的规定煤质,若燃用其他煤质,及时联系催化剂厂家,采取相应的措施。

2)加强吹灰器管理。依照吹灰厂家的要求进行吹灰操作,确保蒸汽温度和压力符合要求;当发现催化剂层的压降增加时,需要逐步增加吹灰器的吹灰频率,建议增加声波吹灰器的压力和频次;在停机前和停机过程中,需要运行吹灰以将停留在催化剂表面的灰分减到最少;蒸汽吹灰的频次、压力、蒸汽温度等参数在同机组、同负荷、相同煤种下,对吹灰效果进行历史寻优;声波吹灰气源满足要求,保证品质,完善声波吹灰器的保温;选择高效节能清灰系统,提高声波吹灰的能效,取代蒸汽吹灰器,减少催化剂机械损坏。

3)运行过程中注意控制喷氨总量,防止喷氨过量。当SCR入口烟气温度低于最低连续喷氨温度时,通过协调负荷、调整燃烧提高SCR入口温度,如达不到要求,需停止喷氨。在低温下喷氨短时间运行后,尽快提高机组负荷及烟气温度,消除硫酸铵盐的影响。对氨逃逸测量装置和NOx测量装置进行及时校验或更换。实时进行喷氨量实际值与设计值的比较,发现实际氨耗偏高时,进行调整。随时对比SCR脱硝装置出口NOx浓度与脱硫塔出口NOx浓度的差别,判断NH3/NOx摩尔比分布的均匀性。

4)依照SCR系统运行技术规范,定期开展对AIG喷氨的优化调整(每年一次)。根据反应器内NOx浓度分布特点优化喷氨量,使烟道端面喷氨量分布更加合理,保证SCR出口NOx浓度和氨逃逸能够均匀分布;定期开展(每季度一次)氨逃逸化学法采样与分析测试试验[6],确保SCR氨逃逸控制在2.5 mg/Nm³以下,减少堵塞风险。

5)高中低负荷下,找出NH3逃逸上限对应的当前最大安全脱硝效率,通过效率监控氨逃逸,替代NH3-CEMS,提高测量准确性。定期对炉底飞灰进行含氨量监测,跟踪氨逃逸情况。

6)加强对吹灰器设备维护管理,提高设备的可靠性。检查吹灰设备及蒸汽阀门(疏水阀处杂物清理)、压缩空气参数,避免设备无效运行和吹灰死角。合理调整吹灰频率和吹灰顺序,必要时增加吹灰频率,减缓催化剂持续堵塞的问题。

7)优化配煤方式,配煤掺烧降低入炉煤含硫量和Ca、Na、K的含量。

8)降低进、出口氨氮偏差,进行喷氨优化。定量分析影响供氨自动调节的因素,明确机组不同负荷工况下对应的最大喷氨量限制,防止自动调整时氨逃逸过大。增加不同运行条件对应的喷氨量参考值,供运行人员在手动调节时参考,避免过量喷氨。对高硫分煤种,应严格控制喷氨量,防止过喷氨,控制硫酸氢铵生成量。合理调整低氮燃烧器运行方式,降低NOx产生量,减轻脱硝装置运行压力,避免催化剂超负荷运行。

9)做好定期取样检查工作,实时掌握催化剂活性劣化趋势,评估催化剂活性。

7 结语

通过对某燃煤电厂脱硝装置单侧催化剂机械损坏原因进行分析总结,探索脱硝系统运行调整、设备维护的规律,加强管理与沟通,调整锅炉燃烧,消除流场偏差,确保脱硝装置安全、经济运行。