动力转向器输入轴钻斜油孔专用夹具设计*

2021-03-26王生怀

陈 诚,顾 晋,王生怀

(1.湖北汽车工业学院机械工程学院,湖北 十堰 442002;2.东科克诺尔商用车制动技术有限公司,湖北 十堰 442003)

0 引言

输入轴是动力转向器的核心零件,外圆表面均布油槽和油孔,形状复杂,加工时不易选择可靠的定位基准来保证加工质量。钻外圆均布的3个斜油孔时,为减少装夹次数,要在夹具上设计分度机构[1]。一般夹具上的分度装置主要是由圆形分度定位盘和分度定位器所组成[2-3],采用手拉式对定方式,定位精度不够,生产效率低下。目前夹具的设计多采用传统的经验设计方式,夹具体比较笨重,造成材料浪费。设计合理的工艺和专用夹具,采用数控分度装置,并进行轻量化设计,可以保证工序质量和生产效率,提高机械加工自动化水平,降低夹具的制造成本。

1 输入轴斜油孔加工工艺分析

1.1 工艺要求

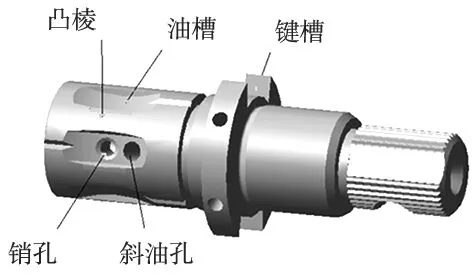

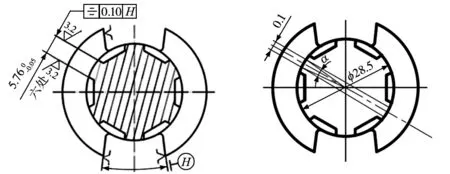

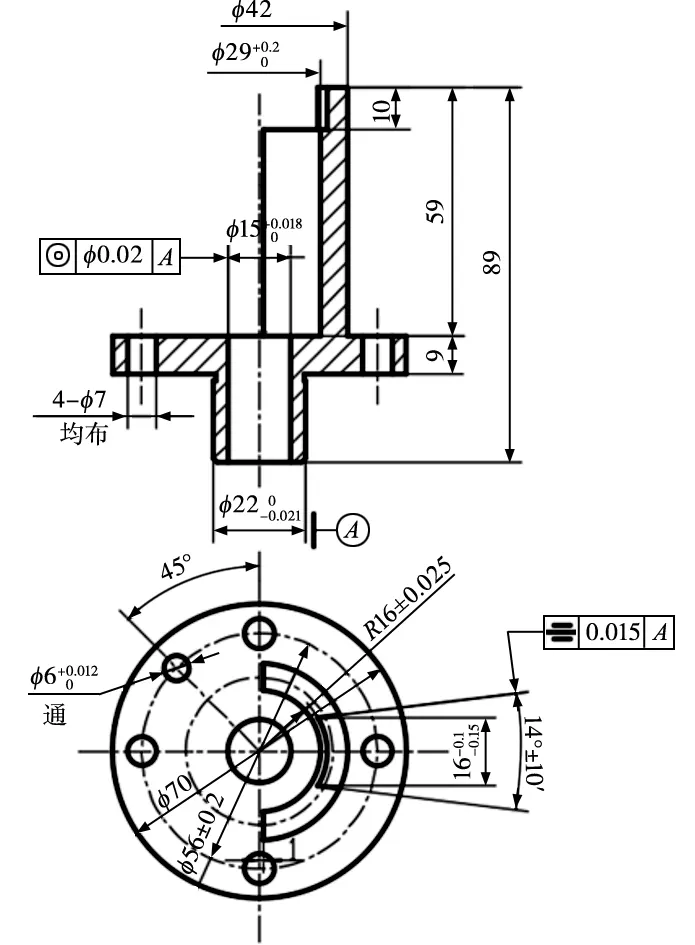

如图1所示,输入轴外圆上均布6个油槽,每2个油槽之间形成凸棱。销孔用于与扭杆相连,键槽则与阀套连接并起角度限位作用,共有3个圆周均布的斜油孔,与内腔导通,构成液压回路[1],相关尺寸和相互位置精度都会直接影响到动力转向器的工作性能。

图1 动力转向器输入轴

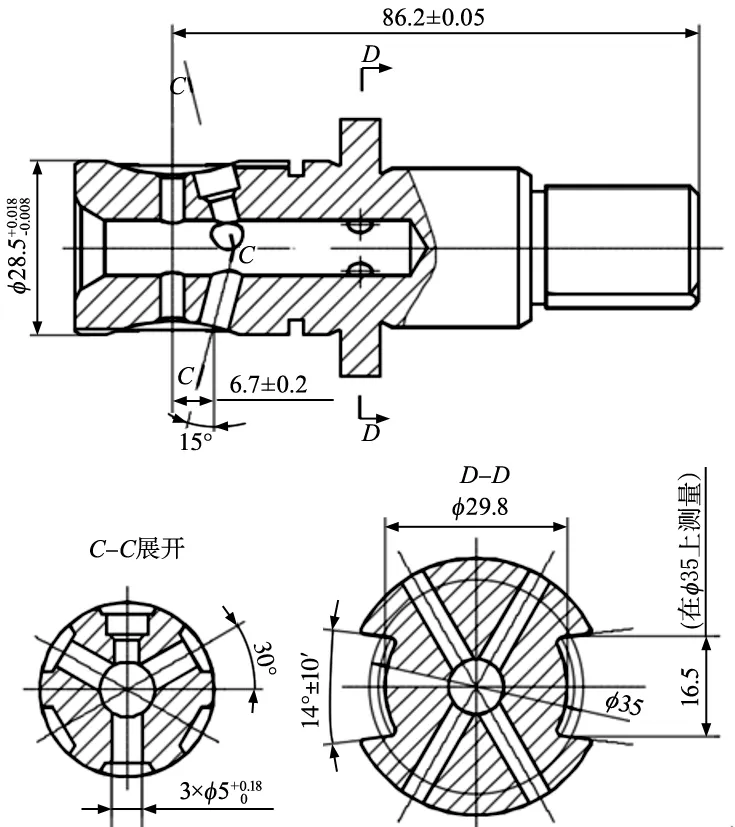

动力转向器输入轴材料为20CrMnTi,表面需要渗碳淬火,其斜油孔加工技术要求如图2所示。

图2 输入轴斜油孔技术要求

1.2 工艺分析

输入轴是典型的轴类零件,毛坯为锻件,热处理前的外圆和两端面在数控车床上车削,遵循基面先行原则钻出两端中心孔作为后续工序的定位基准。在滚轧机上滚压花键后铣出花键平面,利用成型铣刀分别铣出键槽和油槽;钻铰销孔,钻斜油孔后渗碳淬火;热处理后在中心孔刮研机上研磨两端中心孔,最后在数控外圆磨床上精磨外圆。

斜油孔尺寸精度要求为IT13级,粗糙度为Ra6.3,在数控钻床上钻孔即可达到要求[5-6]。但因6个均布的油槽形成凸棱,外圆表面并不规则。钻斜油孔工序在保证孔中心轴线与凸棱对称面成30°角的技术要求时,如果要严格遵循基准重合原则,则必须选用凸棱侧面作为定位基面。而凸棱侧面面积过小,定位并不可靠,会带来较大的定位误差。斜油孔轴向尺寸6.7±0.2的设计基准是销孔中心,由于销孔很小,只有φ4mm,选其作为定位基准,会造成零件装夹困难,生产效率低下,而且配套使用的定位销因直径过小,强度不够,容易因磕碰而损坏。选择合理的定位基准是钻斜油孔工序必须解决的问题。

在终身教育理念的影响下,体育教师的教育培训应该是一个终身性的活动。体育教师在其一生的职业生涯中,始终存在着接受培训的潜在需求。应该基于专业标准构建科学完善的课程体系,对体育教师职前与职后进行规范化的教育与培训。此外,在教育与培训的过程中对其进行规范化的资格认证也是必不可少的一环。

2 定位方案设计

2.1 定位方案分析

定位就是在加工前,使工件在机床或夹具上占据某一正确位置的过程,定位基准选择是否合理意义十分重大,它不仅影响到工件装夹是否准确、可靠和方便,工件的加工精度是否易于保证,而且影响到零件各个加工表面的加工顺序,甚至还会影响到所采用的工艺装备的复杂程度[7]。通过分析输入轴结构,发现利用键槽更能可靠地实现角度定位,便于设计定位元件。可以利用两端中心和键槽限制工件6个自由度,实现完全定位。但因为斜油孔轴向尺寸基准为销孔中心,采用中心孔定位导致基准不重合,且中心孔加工精度并不高,无法保证尺寸精度。考虑到输入轴端面与销孔中心轴向尺寸如图2所示为86.2±0.05,精度较高,因此采用该端面作为定位基准限制工件轴向自由度。其他工序也可以采用这一定位方案,使零件加工定位基准的选择遵循基准统一原则,不仅可以简化夹具设计,还能可靠保证零件位置精度[8]。具体定位方案如图3所示。

图3 钻斜油孔工序定位方案简图

2.2 定位误差分析与控制

夹具定位误差是工件产生加工误差的主要因素之一,当工件的定位基准和尺寸工序基准不重合时产生基准不重合误差,而工件定位面和定位元件的制造公差及定位副配合间隙会导致基准位移误差。由于斜油孔设计基准为凸棱,而定位基准为键槽,存在基准不重合误差。如图2所示斜油孔与凸棱角度为30°,根据标准将其公差确定为±45′[9]。

如图4所示,钻斜油孔之前已铣削出了凸棱和键槽,凸棱相对于键槽对称度要求为0.10。

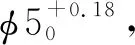

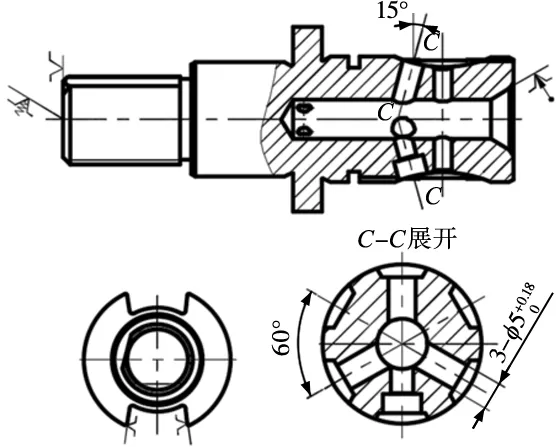

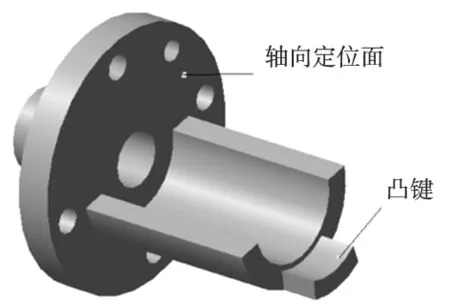

利用两个活动顶尖限制工件4个自由度。设计如图6所示的拨块,利用其凸键与输入轴键槽配合实现角度定位,而轴向定位面与图3所示输入轴的左端面接触后限制轴线平移自由度,从而实现了完全定位。

在ZKJ5140B立式数控钻床上采用正弦波形交流永磁同步伺服电机,额定转矩3.2 N·m、额定转速3000 r/min,分度头减速比90:1,在数控系统里作为X轴实现3个斜油孔加工的分度。

如图5所示,因为存在对称度误差,凸棱对称面相对于键槽会产生角度误差α,这一误差即为斜油孔加工时的基准不重合误差。

图4 键槽与凸棱位置要求 图5 角度定位误差计算简图

则其角度定位误差为:

式(6)中,fst表示卫星发射的下行信号频率。地面站综合基带接收信号由于受到下行多普勒的影响,接收频率为:

计算结果满足角度公差1/3的定位精度要求[10]。

3 专用夹具设计

不同型号输入轴键槽宽度不同,更换拨块即可,而不必重新设计夹具,某型号输入轴钻斜油孔工序所使用的拨块如图7所示。

3.1 定位元件

夫妻俩聊起天来,说的也都是些家长里短的琐碎事,看不见半点风花雪月的影子。偶尔还拌嘴吵架,你一言我一语地抬杠,并非成亲时许诺的“相敬如宾举案齐眉”。过日子的成分,明显要大于谈情说爱。他们的结合过程也就不难猜了。

We thank L Yang, J Liu, Z C Chen and J Z Ling for their help. We are grateful for financial supports from the A*STAR, SERC 2014 Public Sector Research Funding (PSF) Grant (SERC Project No. 1421200080).

图6 拨块

为适应不同型号输入轴的加工要求,应将钻斜油孔专用夹具设计成部件相对位置可调,通过更换部分元件可实现成组加工,以满足产品品种变化和低成本高质量的要求[11]。

图7 拨块零件图

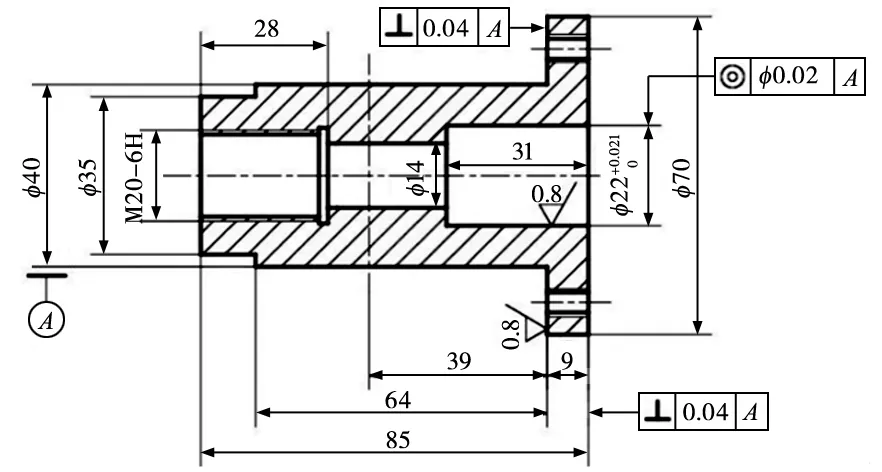

3.2 分度机构

为实现一次装夹加工出3个圆周均布的斜油孔,传统方法是在分度元件上钻出圆周均布的定位孔,依次将分度销插入相应定位孔实现分度。为了提高钻孔加工自动化程度和生产效率,本设计方案使用伺服电机带动如图8所示的转轴旋转,从而实现数控分度[12]。

加强温度控制,是预防发生混凝土裂缝现象的方法之一。通过控制温度,在此基础上对骨料配置进行优化,同时在施工过程中采用干硬性混凝土,能够有效减少混凝土中水泥的成分,从而在一定程度上提高施工质量。此外,在搅拌混凝土时,在碎石中洒适量的水可达到有效降温的目的,以此降低混凝土温度。特别是在温度较高的环境中浇筑的情况下,应减少浇筑厚度以便于散热,从而达到全面降温的效果。

图8 转轴

热敏灸联合枇杷清肺饮加减方治疗寻常性痤疮的临床观察…………………………………………………… 黄 青等(2):229

3.3 夹具体设计

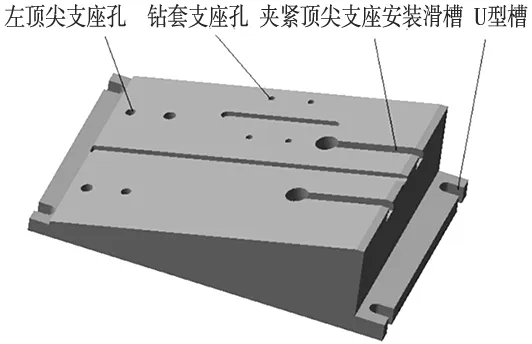

因钻孔时麻花钻轴线垂直,为了加工出斜油孔,如图9所示,将夹具体底板上下平面设计成15°,零件定位夹紧后轴线与水平面也成15°夹角。采用调质45钢,HRC26~31,表面发黑处理。夹紧机构安装在夹紧支座上后,可以随支座在夹具体的安装滑槽里滑动,调整到合适的位置后再锁紧,以弥补夹具元件制造和装配误差,并满足加工不同型号轴向长度有差异的输入轴的需求。

图9 夹具体

3.4 夹具工作原理

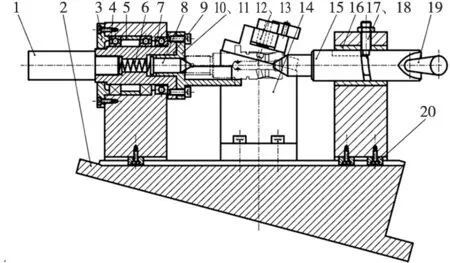

夹具由夹具体、定位装置、夹紧装置、刀具引导装置和分度机构组成。夹具体承装各部件,调整好位置后通过T型螺栓及夹具体上的U型槽与机床工作台连接。定位装置由左顶尖、拨块和右顶尖组成,如图10所示,左顶尖8通过弹簧6可以伸缩,拨块10端面和凸键、以及右顶尖15共限制工件6个自由度,实现完全定位。右顶尖15兼具夹紧功能,通过其外圆上的螺旋槽与螺钉17配合实现快速夹紧,因此夹具不需要另设夹紧元件。转轴9通过连接轴1与伺服电机分度头连接,其外圆与支座内孔之间使用2个深沟球轴承4和1个平底推力轴承7,使转轴转动灵活轻便。用钻模板和钻套作为刀具引导装置,提高了钻头刚性和钻斜油孔的定位稳定性。

1.连接轴 2.夹具体 3.端盖 4.深沟球轴承 5.隔圈 6.弹簧 7.平底推力轴承 8.左顶尖 9.转轴 10.拨块 11.圆柱销 12.钻模板 13.钻套 14.垫块 15.右顶尖 16.衬套 17.螺钉 18.螺母 19.手柄 20.定位键

4 夹具体轻量化设计

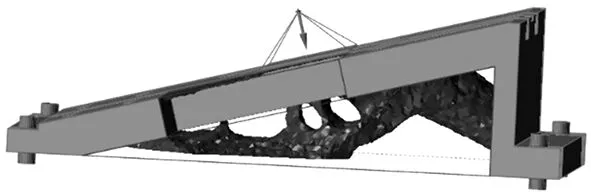

在SolidThinking Inspire里将夹具体安装平面留出必要的螺栓孔连接厚度后,定义设计空间与非设计空间,添加约束和工况,设置优化目标。由于夹具体材料采用调质45钢,因此将设计空间材料定义为C45E,进行优化运算后得到结果如图11所示。

图11 夹具体优化结果

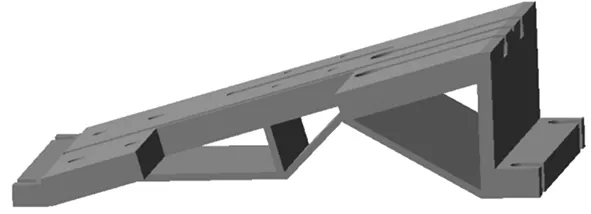

考虑夹具体制造工艺性要求,结合优化结果改进夹具体的设计,获得最终结果如图12所示。

图12 结构优化的夹具体

对夹具体进行结构拓扑优化后,质量从原来的36.554 kg减少到17.958 kg,将近减少了50%。重新在SolidThinking Inspire里进行了有限元分析后发现,夹具体在切削力和夹紧力的作用下位移和应变值都非常小,并且远小于输入轴加工尺寸的公差,因此优化的结果是满足加工要求的。

5 结论

动力转向器输入轴钻斜油孔专用夹具采用了基准不重合定位方案,针对输入轴结构特点合理选择了零件中心孔和键槽等作为定位基准,定位准确可靠,精度完全满足加工要求。转产时调整方便,能够满足多品种加工和大批量生产要求。使用伺服电机实现数控分度,提高了生产效率和自动化水平。基于CAE工程软件对夹具体进行拓扑优化,节省材料应用,降低了夹具的制造成本,实现了轻量化设计。