基于动态论域的循环流化床锅炉燃烧系统的模糊自适应PID控制

2021-03-26李丰泽马素霞

李丰泽,马素霞

(太原理工大学 电气与动力工程学院,太原 030024)

循环流化床(CFB)技术是清洁煤燃烧技术之一[1]。由于CFB锅炉燃烧系统自身非线性、大延时、多变量耦合的特点,目前的燃烧自动控制系统投入率低,尤其是在机组负荷调整过程中,锅炉主要参数处于不断震荡的状态,过调与回调交替进行,燃烧系统无法稳定运行[2]。

针对以上问题,笔者提出燃烧系统模糊自适应比例积分微分(PID)控制,根据各燃烧参数的动态调整进程,通过模糊推理实时修定PID参数。同时,考虑到CFB锅炉燃烧系统工况变化大,控制全程使用固定的模糊论域,难以取得良好的控制精度,因此引入时变论域的概念,旨在不改变模糊整定规则的前提下,利用伸缩因子对模糊论域范围进行调整,更精准地整定不同工况的PID参数,实现CFB锅炉燃烧系统全工况优良的控制性能[3]。

1 CFB锅炉燃烧系统的解耦

1.1 CFB锅炉燃烧系统控制特性

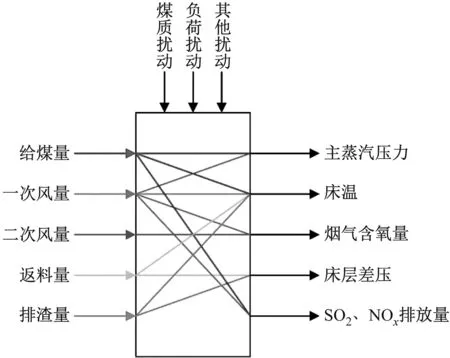

CFB锅炉燃烧系统是一个非线性、大滞后、多变量强耦合的被控对象[4]。燃烧状态易受负荷扰动、煤质扰动等影响,造成燃烧系统运行不稳定[5]。由于炉内循环物料量大,CFB锅炉燃烧控制过程普遍存在很大的延时,输入量的响应过程较长,这样的大滞后特性很容易造成各燃烧参数的震荡。最重要的是,CFB锅炉燃烧系统的控制对象众多,且相互之间关联耦合严重,调整一个输入量会影响多个被控对象,动态特性复杂,大大增加了控制的难度。图1为CFB锅炉各变量之间的耦合关系。

图1 燃烧系统的变量关联耦合示意图Fig.1 Diagram of variable correlation coupling ofcombustion system

其中,床温与主蒸汽压力共同受多个输入变量的影响,耦合程度最严重[6]。作为CFB锅炉稳定运行最重要的2个参数,床温不仅直观地反映了炉内热量的供需关系,而且合适的床温有利于提高炉内脱硫脱硝效率,减少SO2和NOx排放;主蒸汽压力则直观反映了机组负荷指令的跟进效果[7]。床温和主蒸汽压力一般通过一次风量和给煤量进行调节,但存在一次风量逆向调节现象和给煤量调节延迟大等问题,传统模糊PID控制方法无法获得良好的控制性能。笔者设计了前馈补偿解耦控制器和基于动态论域的模糊自适应PID控制器,对CFB锅炉床温和主蒸汽压力的控制性能进行了仿真研究。

1.2 CFB锅炉燃烧系统建模

目前,建立CFB锅炉燃烧系统的模型主要有2种方式:一类是基于流化床燃烧传热特性结合能量守恒、物料守恒建立机理模型,另一类是根据现场阶跃试验结果,由被控参数的响应曲线拟合建立回路间的传递函数模型,或者基于机组历史运行数据利用神经网络等工具建立智能模型[8]。

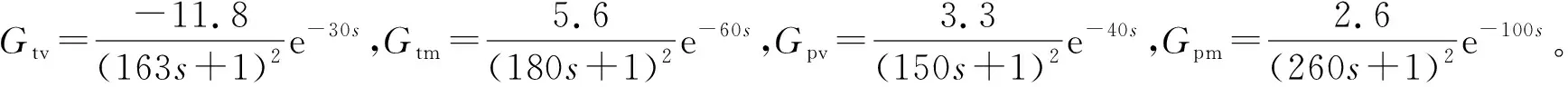

参阅文献[9],以某CFB锅炉为研究对象,基于机理建模与现场试验验证,得到100%工况下床温和主蒸汽压力关于一次风量、给煤量的复域传递函数矩阵模型:

(1)

式中:Tb、p0分别为床温和主蒸汽压力;V1、M分别为一次风量和给煤量;Gtv、Gtm、Gpv、Gpm为各回路的传递函数,这些传递函数均已被验证适用于该锅炉75%~110%的负荷范围;s为拉普拉斯算子。

1.3 前馈补偿解耦控制

由于床温与主蒸汽压力之间的强耦合作用,一般的控制方法难以发挥作用,消解耦合是改进控制策略的前提。确定二者与一次风量、给煤量的最佳配对是解耦控制系统设计的基础。马素霞等[10]基于相对增益分析理论(RGA理论)对CFB锅炉燃烧系统各输入输出变量间的影响进行了分析,结果表明调门开度和燃烧率对主蒸汽压力的影响占据主导;一次风量与床温的相对增益最大。因此,选择给煤量作为主蒸汽压力的主调节量,一次风量作为床温的主调节量。

采用前馈补偿法实现床温与主蒸汽压力的解耦,前馈补偿解耦结构图如图2所示,其中T0、T分别为床温的设定值和实际值,p为主蒸汽压力的实际值,C1、C2为解耦后2个独立回路的控制器,U1、U2为2个控制器的输出值,D21、D12为前馈补偿解耦控制器的传递函数。

针对此次进博会,汇丰在中国首次推出全新的数字化贸易融资服务,利用移动通讯技术,让客户可以加快国际贸易交易过程,加强现金流管理并优化供应链管理,从而提高他们的市场竞争力。

图2 前馈补偿解耦结构图Fig.2 Structure diagram of the feed-forwardcompensation decoupling

根据前馈补偿解耦原理,为消除一次风量-床温、给煤量-主蒸汽压力2个回路的耦合关系,解耦控制器的传递函数模型为:

(2)

在Matlab的Simulink环境中搭建前馈补偿解耦控制系统模型,通过给煤量对主蒸汽压力进行单位阶跃仿真,对比解耦前后床温的响应输出。同理,通过一次风量对床温进行单位阶跃仿真,对比解耦前后主蒸汽压力的响应输出。仿真结果表明,应用解耦策略后,主蒸汽压力与床温的关联耦合明显减弱,形成一次风量-床温、给煤量-主蒸汽压力2个基本独立的控制回路,满足下文动态论域模糊自适应PID控制的设计需求。

2 动态论域模糊自适应PID控制器

2.1 动态论域模糊自适应PID控制器结构设计

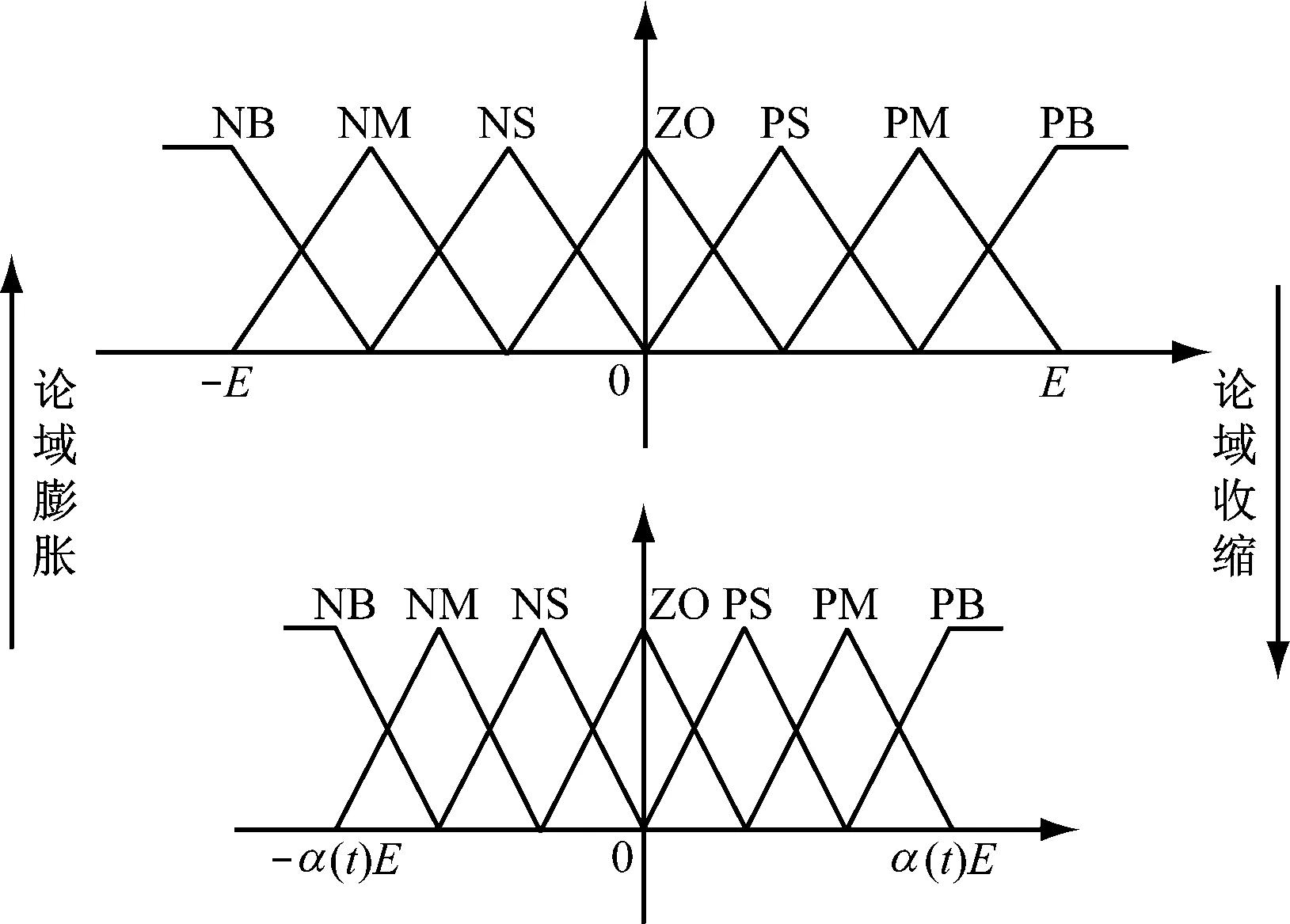

随着机组负荷工况的变化,CFB锅炉燃烧系统的数学模型也在不断变化,呈现非线性、动态时变的复杂特性。传统模糊PID控制虽然兼具PID控制简洁性和模糊控制模糊性特质,可针对大惯性、时变系统制定有效的控制策略,但其存在模糊论域、模糊控制规则固定以及模糊变量数量有限等局限性,对于工况变化范围大的CFB锅炉燃烧系统,无法兼顾调节速度和控制精度,控制效果往往不佳[11]。为克服上述局限性,引入时变模糊论域的概念,通过改变伸缩因子对模糊论域进行实时自适应调整,以获得全工况优良的控制性能。图3为模糊论域变化示意图,其中α(t)为伸缩因子在控制过程中随时间的变化;E代表模糊控制的初始论域范围,模糊推理器输入与输出变量均以正大(PB)、正中(PM)、正小(PS)、零(ZO)、负小(NS)、负中(NM)和负大(NB) 共7个语言值进行模糊子集划分。

图3 模糊论域变化示意图Fig.3 Diagram of fuzzy universe change

当误差e与误差变化率ec随控制作用逐渐缩小时,如仍使用初始论域[-E,E],则模糊控制规则触发次数减少,导致控制过程粗糙。若通过伸缩因子α∈[0,1]将论域缩小为[-αE,αE],虽然模糊变量数量不变,但零点附近单位论域上的模糊变量划分密集,相当于间接增加了模糊控制规则,提高了控制的灵敏度。同理,当初始控制阶段误差e和误差变化率ec较大时,可通过伸缩因子α∈(1,+∞)将论域膨胀为(-αE,αE),有利于加速系统响应,减少调节时间[12]。

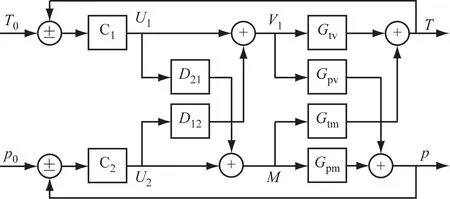

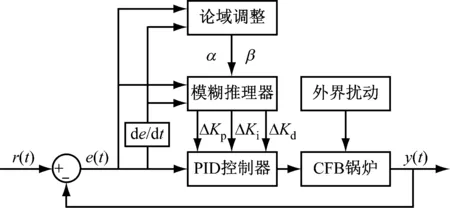

笔者所设计的二维动态论域模糊自适应PID控制,依据输入的误差e和误差变化率ec进行2次自适应参数整定。第一次由伸缩因子函数对伸缩因子进行整定,自适应调节模糊论域范围;第二次根据模糊控制规则在适当范围内对PID参数进行细调修正,满足不同阶段的控制需求。CFB锅炉动态论域模糊自适应PID控制系统的结构见图4。

图4 动态论域模糊自适应PID控制系统结构图Fig.4 Structure diagram of dynamic universe fuzzyadaptive PID control system

图4中,r(t)、y(t)分别为被控变量设定值和实际值;论域调整采用双输入双输出结构,输入值为误差e(t)和误差变化率ec(t),输出值α、β为模糊论域伸缩因子;模糊推理器输出量ΔKp、ΔKi、ΔKd为PID控制器3个参数的修正量。

2.2 论域调整规则

伸缩因子的设计主要有2种方法:基于函数形式设计和基于模糊推理设计。参阅文献[11],输入变量误差e(t)和误差变化率ec(t)的论域伸缩因子α1和α2的函数为:

(3)

ΔKp、ΔKi、ΔKd的论域伸缩因子β1、β2和β3的函数均为:

(4)

式中:φ1、φ2和φ3为常数,可防止模糊论域伸缩因子趋近于0。

2.3 模糊推理隶属度函数选择

综合CFB锅炉燃烧系统特性与热工现场控制精度需求,针对不同工况和误差e(t)分别制定隶属度函数规则,在偏离设定值较大的区域{NB,NM}、{PM,PB}选取分辨率相对较低的Gauss型隶属度函数,可以提高系统的鲁棒适应性;在设定值附近的区域{NS,ZO,PS}选取分辨率高的Trimf型隶属度函数,可以更好地兼顾燃烧控制的灵敏性和精准性。考虑到控制系统的稳定性,误差变化率ec(t)和ΔKp、ΔKi、ΔKd均选用Trimf型隶属度函数。

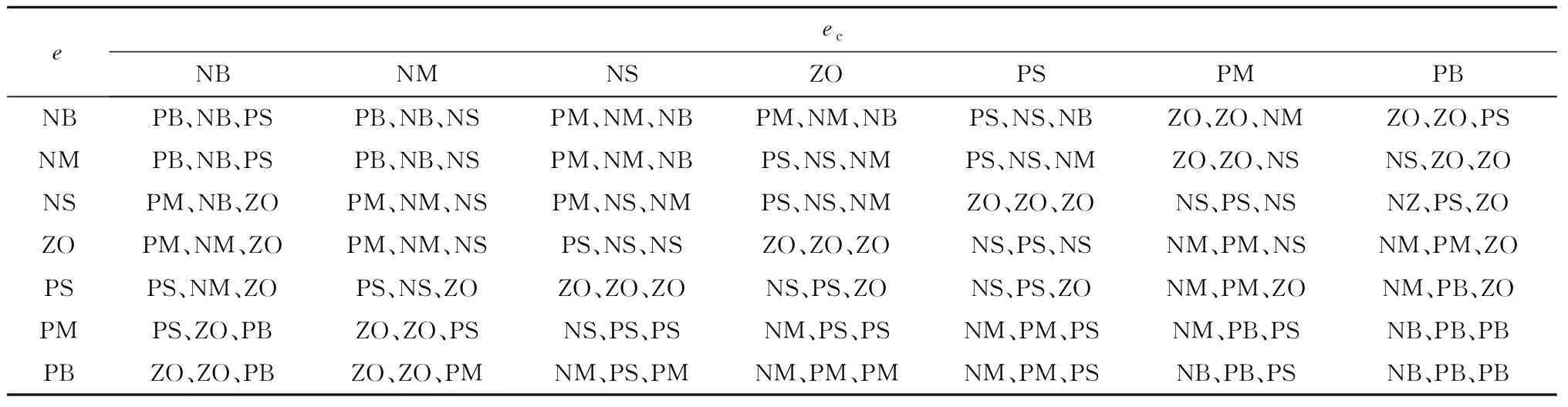

2.4 模糊控制规则

以给煤量-主蒸汽压力回路为例来说明模糊控制规则制定原则。

(1) 当主蒸汽压力偏离设定值超过5%,且误差继续升高或无明显变化时,由于CFB锅炉的大滞后特性,比例常数kp应适当增大以加快系统响应,阻止主蒸汽压力的误差继续扩大,与此同时,考虑到燃烧系统的大热惯性,为防止出现长时间积分累计引起大幅度超调,积分常数ki与微分常数kd应取值较小。

(2) 当主蒸汽压力偏离设定值1%~5%,且误差减小时,说明控制系统正在起作用,此时应减小kp,在保证收敛速度的同时防止出现过调现象,同时ki和kd应取值适中。

(3) 当主蒸汽压力偏离设定值小于1%时,取较大的kp和ki可提高控制稳定性和精准性,同时考虑到CFB锅炉的大惯性特点,防止主蒸汽压力在目标值附近震荡,出现过调与回调不断交替的现象,kd应适当取小。

基于以上PID控制器参数调整原则,结合热工现场实际操作经验,制定模糊控制规则表(见表1)。根据表1采用Mamdani法进行推理,得到PID参数修正量的模糊量矩阵,使用加权平均法将其清晰化为PID参数的实际修正量。将实际修正量ΔKp、ΔKi、ΔKd与经粒子群算法基于误差绝对积分(ITAE值)最小原则寻优得到的初始设定PID参数Kp0、Ki0、Kd0求和,可得到调整后的PID参数Kp、Ki、Kd。

表1 ΔKp、ΔKi、ΔKd模糊控制规则表

3 系统仿真结果与分析

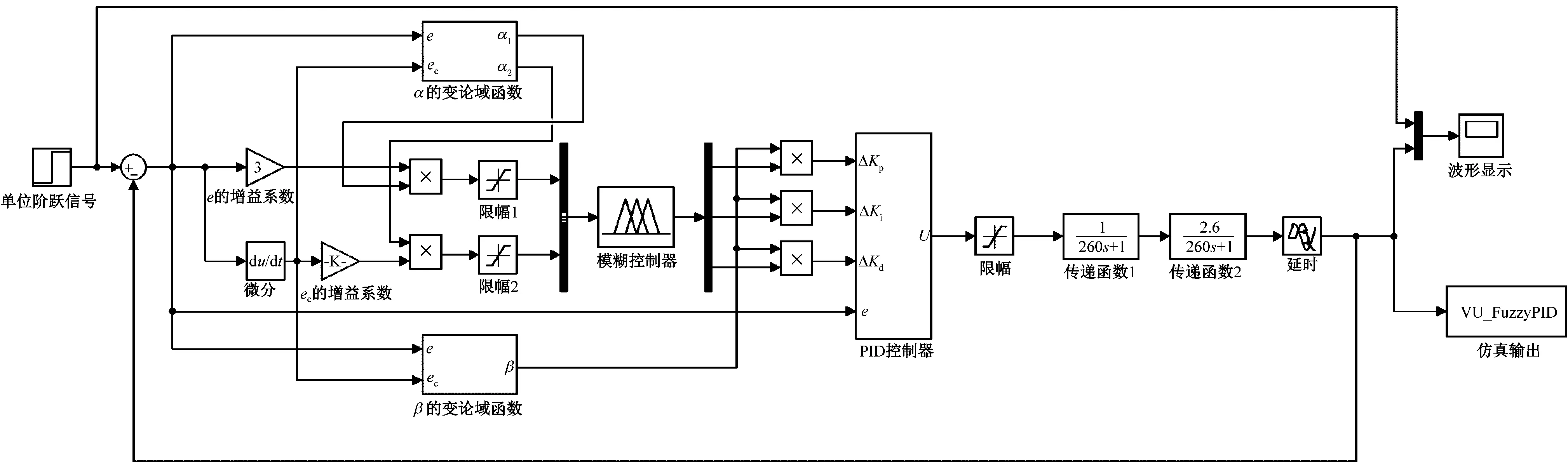

为验证所设计的控制器性能,在Matlab的Simulink环境下,建立CFB锅炉燃烧系统动态论域模糊自适应PID控制系统模型,同时将模糊控制模型以及初始参数相同的模糊PID控制模型设为对照组进行分析对比。给煤量-主蒸汽压力回路的具体模型见图5。

图5 Matlab系统仿真模型

3.1 设定值跟踪试验

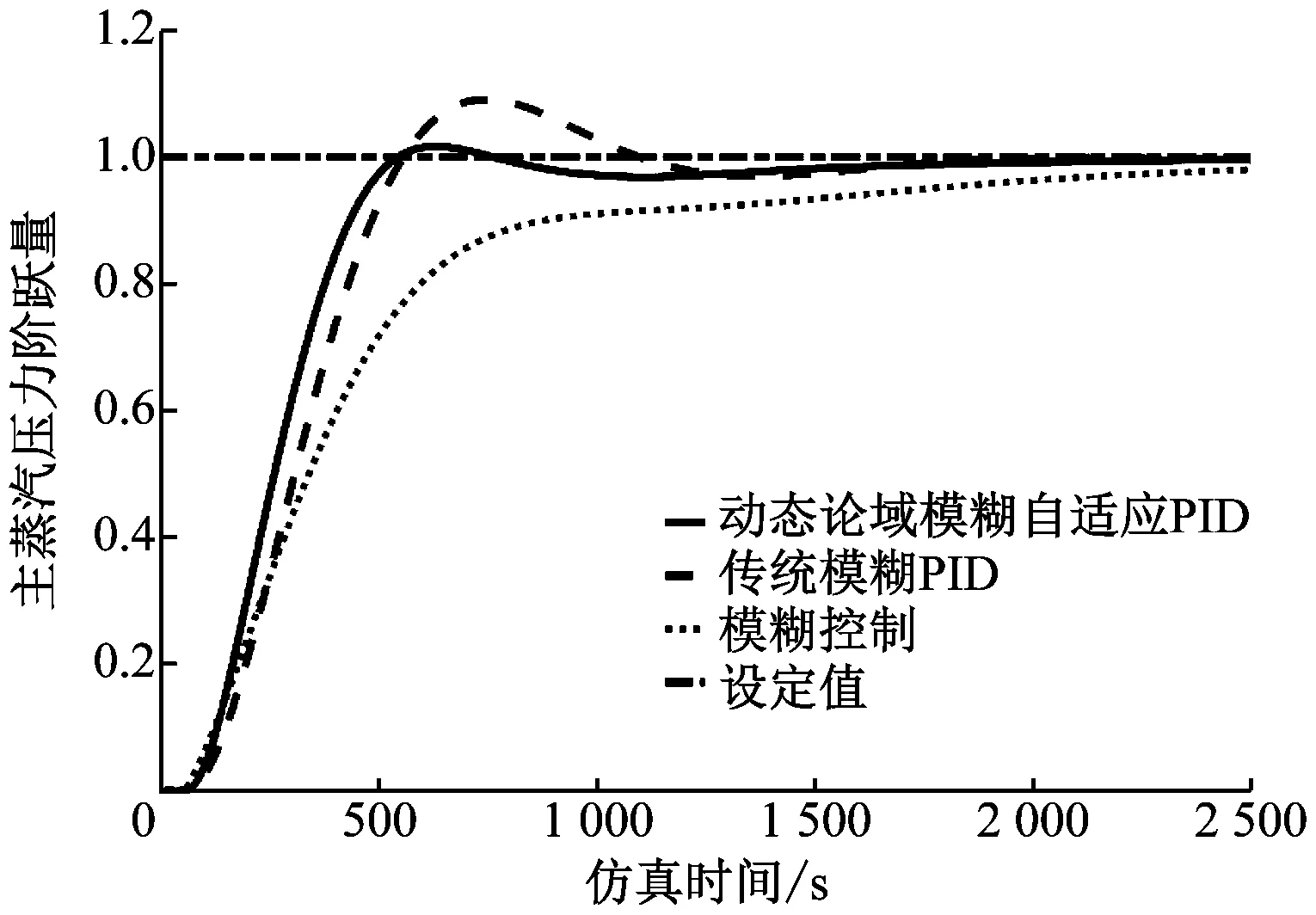

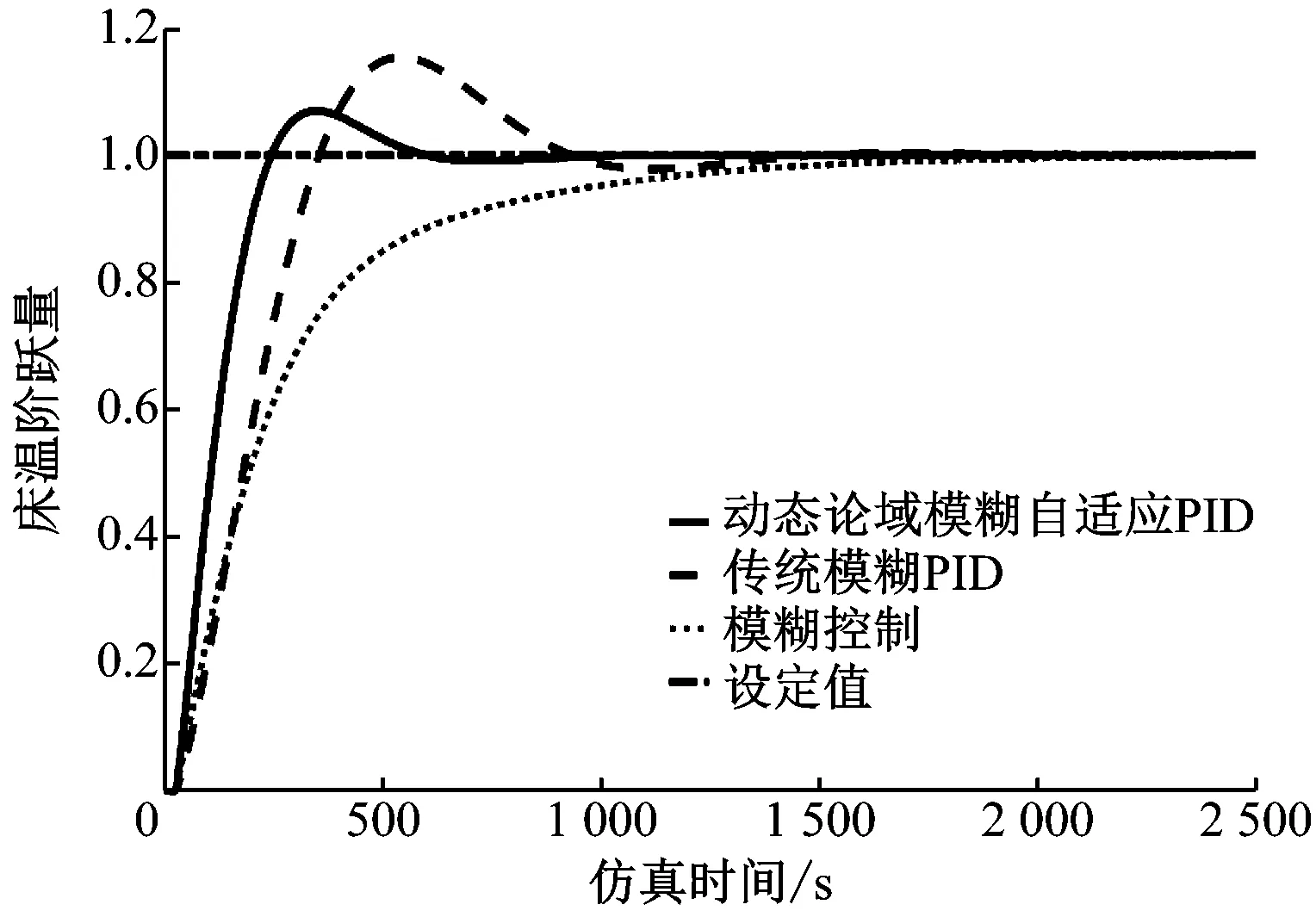

首先进行床温和主蒸汽压力设定值跟踪试验,输入信号选择单位阶跃信号,采样周期为0.01 s,仿真时间为2 500 s,3种控制器的动态响应曲线见图6和图7。

图6 主蒸汽压力阶跃响应仿真曲线Fig.6 Step response curve of main steam pressure by simulation

图7 床温阶跃响应仿真曲线Fig.7 Step response curve of bed temperature by simulation

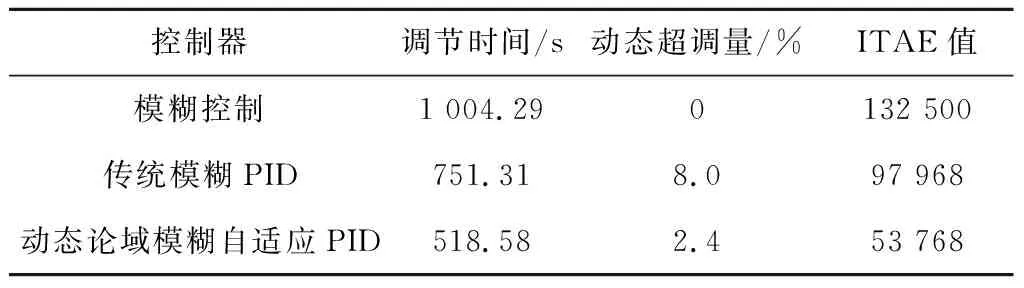

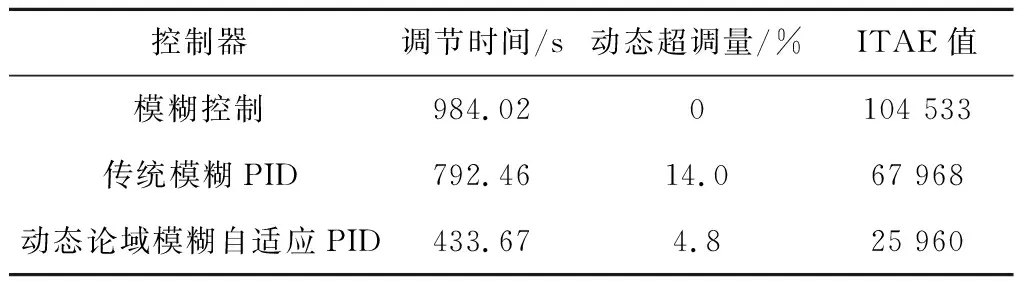

根据图6、图7、表2和表3可知,与传统模糊PID控制器相比,针对CFB锅炉燃烧系统特性设计的动态论域模糊自适应PID控制器的动态响应速度提高近30%,动态超调量减小5%~10%;与模糊控制器相比,动态论域模糊自适应PID控制器的动态响应速度提高50%,具有收敛速度快、稳态精度高的优势;动态论域模糊自适应PID控制的ITAE值远小于其他控制方法,也证明了其优越的综合控制性能。

表2 主蒸汽压力曲线的动态性能指标

表3 床温曲线的动态性能指标

3.2 鲁棒稳定性分析试验

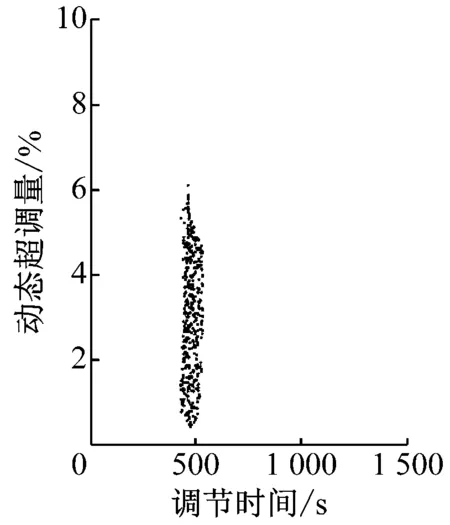

随着工况的变化,CFB锅炉燃烧系统模型参数变化较大,将其控制系统应用于实际热工现场时,必须进行鲁棒稳定性分析试验[10]。基于Mente-Carlo原理,依据100%工况的标称传递函数矩阵模型,通过参数不确定性假设,将模型中容易发生变化的增益系数、惯性常数基于标称值发生±20%随机扰动,扰动值大小服从均匀分布,使用随机生成的不确定模型进行1 000次随机仿真试验,对控制系统的鲁棒性能进行分析研究。

图8为参数随机扰动下,主蒸汽压力和床温的调节时间(曲线不再超出±5%误差带所需的最小时间)与动态超调量分布情况的散点图。

由图8可知,在参数随机扰动±20%的情况下,主蒸汽压力和床温的调节时间和动态超调量均较小,且分布较为集中,说明动态论域模糊自适应PID控制器具有较强的鲁棒性,能够满足实际热工现场需求。

(a) 主蒸汽压力(b) 床温图8 动态论域模糊自适应PID控制系统鲁棒性能分析Fig.8 Robustness property analysis of the fuzzy adaptive PID control system based on dynamic universe

4 结 论

针对CFB锅炉主蒸汽压力与床温强耦合的特点,采用前馈补偿解耦控制器能够有效减弱两者之间的耦合作用。相较于传统模糊PID控制、模糊控制,基于动态论域的模糊自适应PID控制系统响应速度快,动态超调量小,稳态精度高。燃烧系统模型参数不确定性试验结果表明,该控制器具有较强的自适应性和鲁棒性。