绿色环保化学机械抛光液的研究进展*

2021-03-26郜培丽张振宇王冬张乐振徐光宏孟凡宁谢文祥毕胜

郜培丽 张振宇† 王冬 张乐振 徐光宏孟凡宁 谢文祥 毕胜

1) (大连理工大学高性能制造研究所, 精密与特种加工教育部重点实验室, 大连 116024)

2) (中国空间技术研究院, 北京卫星制造厂有限公司, 北京 100094)

3) (潍柴动力股份有限公司, 潍坊 261061)

1 引 言

原子加工制造方法主要有离子束铣削、等离子抛光和化学机械抛光.化学机械抛光主要利用化学能将原子键打开, 实现原子级去除, 是一种广泛认可的全局平坦化原子级加工制造方法, 广泛应用于半导体、微电子和光电子产业.随着半导体工业的迅猛发展, 实现大尺寸范围内原子尺度超精密表面加工, 减少和降低半导体表面缺陷和粗糙度, 成为了突破摩尔定律制程极限的关键工艺技术之一[1-4].化学机械抛光(chemical mechanical polishing, CMP)是通过抛光液中化学试剂的化学腐蚀和纳米磨粒的机械磨削双重耦合, 从而在原子水平上去除表面缺陷, 获得全局平坦化表面的重要手段, 现已广泛应用于集成电路半导体晶圆的原子表面制造中, 对微机电系统与微电子技术的发展具有十分重要的意义[5].除此之外, 近年来化学机械抛光技术凭借其优异的高质高效、超低损伤、效果稳定等工艺特点, 在航空、航天、军事国防、新能源汽车、通信工程、物联网、人工智能等军民领域关键零部件和器件材料的超精密表面制造中均得到了广泛应用[6,7].

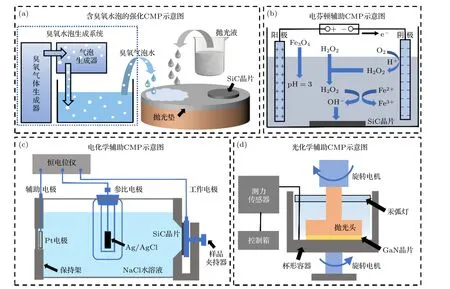

图1 CMP 系统示意图Fig.1.Diagram of CMP system.

一般认为, 经CMP 加工后的表面精度与抛光速率, 是CMP 性能的两大评价指标, 通常会受到CMP 过程中抛光垫参数、抛光压力、抛光盘转速、载物盘转速等工艺参数与抛光液组分、配比、滴加速度等流体因素的影响[8-12], 如图1 所示.其中,起到决定性作用的抛光液是由氧化剂、pH 调节剂、腐蚀抑制剂、表面活性剂、络合剂和螯合剂等化学添加试剂与磨粒按照一定的比例配置而成.每种添加剂都在CMP 过程中起到了不可或缺的独特功效.多种添加剂协同耦合, 构建了性能优异且稳定的抛光液体系.可以说, 抛光液的化学组分及其比例决定了CMP 过程中化学腐蚀和机械磨削的协同效果, 对抛光效果起到至关重要的影响[13-15].因此, 探究抛光液中各化学组分对抛光性能的影响, 揭示化学组分在CMP 过程中的协同作用机理, 对提高抛光液性能意义深远.

而且, 为了实现材料表面的高效高质CMP 加工, 通常会使用带有强氧化性、强腐蚀性、高毒性的化学试剂来改变抛光液的化学性质或磨粒的界面性质, 从而增强CMP 过程中的化学腐蚀和机械磨削作用, 如强氧化剂、强酸、强碱、高毒性化学品等[16-21], 而这些危险化学品会对操作者的生命安全、设备可靠性、甚至生态环境可持续发展产生不良影响和恶劣后果, 严重违背“中国制造2025”所倡导的“绿色制造”理念[22,23].因此, 选用对环境友好的绿色环保化学添加剂, 配置新型绿色环保抛光液, 在满足无污染、零排放的基础上实现原子尺寸超精密表面高效CMP 加工, 受到了高性能精密制造领域专家和学者的广泛关注, 成为了CMP 技术和新型抛光液的研发热点和研制趋势.毫无疑问, 绿色环保CMP 抛光液的配制, 对于人类社会未来发展与可持续性资源利用都具有里程碑式的重大意义.

为了使原子级表面CMP 工艺研究者深入了解近年来CMP 工艺研究中绿色环保抛光液的进展, 加快新型抛光液的环保成分筛选和配制, 本文对近年来报道的绿色环保抛光液中对环境无污染的氧化剂、pH 调节剂、腐蚀抑制剂、络合剂/螯合剂、表面活性剂等常用化学添加剂进行了归类总结, 并且对各化学添加剂在CMP 加工中起到的作用机理进行了详细分析.此外还介绍了新型的绿色环保复合抛光方法中采用的新型氧化方法, 为未来抛光液技术的发展指明了方向.最后对新型绿色环保抛光液的研究方向进行了展望, 这也为未来原子级超精密表面的绿色环保制造提供了可参考的发展方向和研究策略.

2 绿色环保CMP 中的原材料结构特征和机械性能变化

在实现原子量级超精密表面加工时, 必须对待加工表面进行腐蚀软化, 破坏原材料的结构特征,对其硬度、强度、塑性、韧性等机械性能进行弱化改性, 以便CMP 过程中磨粒通过动力冲击和滚滑磨损实现表面材料原子量级去除.氧化剂在抛光液中主要起到快速氧化腐蚀加工材料表面, 获得易于磨粒去除的软质层, 协同磨粒的机械磨削实现去除表面缺陷的作用.氧化剂的种类和浓度决定了腐蚀速率的快慢, 对CMP 工艺中抛光精度和抛光效率影响甚大.氧化剂氧化强度或浓度过小, 则待抛晶圆表面氧化层形成过慢, 无法满足弱化待抛表面材料硬度和力学加工性能的要求, 而氧化剂氧化强度或浓度过大, 则会在待抛表面形成致密且坚硬的氧化层, 不利于进一步的磨粒去除[24-26].因此针对不同材料的抛光对象, 需要选取不同种类的氧化剂或调节氧化剂浓度来控制氧化软质层形成速率和厚度, 从而达到控制氧化层形成与机械去除协同进行的目的.

抛光液中最常用的氧化剂是过氧化氢(H2O2)溶液, H2O2是一种典型的强氧化剂, 其水溶液可以用于伤口或炎症医用消毒、环境消毒以及食品消毒, 并且易于被分解为水和氧气, 对环境无毒无害,非常符合绿色环保抛光液的配制要求[27,28].张振宇等[29-34]在针对镍基合金、铜、碲锌镉、碲镉汞、蓝宝石、不锈钢FV520B 等材料的CMP 工艺中均采用了H2O2溶液作为氧化剂配置的新型绿色环保抛光液.抛光结果表明H2O2均起到了有效快速的氧化作用, 有助于实现亚纳米级的超光滑表面加工, 抛光效果均十分优异.

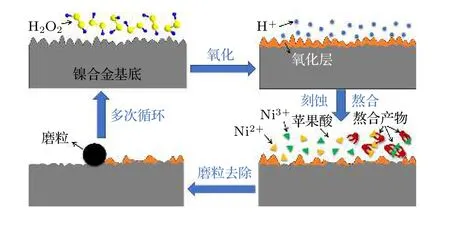

为了探究氧化剂浓度对抛光效果的影响, Jiang等[25]和Xue 等[35]分别配制了酸性pH 与碱性pH条件下具有不同H2O2含量的硅基抛光液, 探究了H2O2含量对AISI 1045 钢盘和n 型重掺砷单晶硅晶圆抛光性能的影响.对于酸性条件下钢盘的CMP 加工, H2O2含量由0(质量分数)增加至0.02%(质量分数)时, 钢盘材料去除速率(MRR)呈先增大后减小的变化趋势, 在H2O2含量为0.01%(质量分数)时, MRR 最大.钢盘表面粗糙度(Ra)值与H2O2含量呈线性关系, 钢盘表面Ra 值会随H2O2含量降低而不断减小.同样, 碱性条件下硅晶圆的抛光精度也呈现出相似的变化趋势, 表面均方根粗糙度(RMS )值会随着H2O2含量增加而减小, 在H2O2含量为0.05% (质量分数)左右RMS 值达到最低, 然而当H2O2含量由0.05% (质量分数)增加至0.5% (质量分数)时, 晶圆RMS 值急剧增大, 表面粗糙度显著降低.而且, Wang 等[36]也得到了相似的实验结果.针对这种现象, Li 等[37]做出了合理的机理解释, 机理图如图2 所示, 当H2O2含量较低时, 待抛光材料表面会生成一层易于被溶液中腐蚀性离子(如H+)刻蚀或磨粒机械磨削去除的氧化层薄膜, 有利于表面精度与抛光效率的提高,但是H2O2含量过低, 形成的超薄软质层对待抛晶圆表面磨料磨损的缓冲作用会相对较弱, 因此精度较差.当H2O2含量不断增加, 氧化形成的软质层厚度和密度会不断增加, 缓冲作用也会逐渐增强,从而使抛光速率和精度得到双重优化.然而, 当H2O2含量超过某一阈值, 待抛光表面生成的致密且坚硬的厚氧化层将会阻碍进一步的酸性离子刻蚀与磨料磨削, 不利于抛光精度和速率的提高.此外, Guo 等[38]通过H2O2改性石英玻璃的纳米压痕和划痕实验也验证了H2O2的氧化机理.从压痕深度和石英玻璃表面氧化状态可以看出, 相同作用力在5% (质量分数)的H2O2改性后的石英玻璃产生的压痕深度更大, 且石英玻璃表面形貌变化较小, 说明经少量H2O2氧化后的石英玻璃表面硬度和弹性模量会降低, 有利于加工性能的提高, 而经15% (质量分数)的H2O2改性后的石英玻璃表面呈明显凹凸不平的腐蚀形貌, 且压痕深度比未氧化表面小, 说明经过量H2O2氧化表面硬度和弹性模量会升高, 不利于进一步去除.因此, 适当调节氧化剂的含量和氧化强度, 控制氧化层的形成速率和厚度, 对抛光精度和效率的提升至关重要.

图2 不同H2O2 浓度下铝合金基底的氧化和腐蚀过程示意图[37]Fig.2.Schematic diagram for the oxidation and corrosion processes of substrates with various H2O2 concentration[37].

除了探究H2O2含量对抛光性能的影响, H2O2对抛光表面的氧化机理也受到了国内外学者的广泛关注.Kawaguchi 等[39]采用基于紧束缚量子化学的分子动力学模拟, 对含有H2O2抛光液的CMP加工中SiO2磨粒分子团簇与Cu 基底(111)表面的CMP 机理进行了深入研究.从模拟结果可以看出, H2O2分解产生的O 原子和OH 基团对诱导Cu 表面Cu—Cu 键在机械剪切作用力下解离以及Cu(OH)2的键合起到十分重要的影响, 同时这也揭示了CMP 加工中H2O2氧化作用与磨粒机械剪切作用相辅相成, 协同作用才能实现基底表面材料去除.Wen 等[40]利用分子动力学模拟方法对比了纯水相与水相H2O2溶液条件下SiO2磨粒对Si 基底的CMP 过程, 发现水相H2O2溶液中, Si 基底与SiO2磨粒的界面上更容易形成较多的Si—O—Si 键并产生较大的界面摩擦力, 这会增大磨粒和基底的界面剪切力, 从而增强磨粒的摩擦效应,提高CMP 材料去除性能.

此外, 高锰酸钾(KMnO4)由于具有强氧化性,也常被用作一些难加工材料的氧化剂使用.低浓度的KMnO4溶液可以用于冲洗溃疡、创面、皮肤真菌感染等医用消毒以及蔬果、净化水、餐具等食品或器皿杀菌, 因此, 合理控制KMnO4溶液浓度, 不仅可以促进材料表面的高效氧化去除, 提升CMP性能, 而且对环境和操作者都不会产生伤害, 可以实现绿色环保CMP 加工[41,42].Mandal 等[24]和倪自丰等[43]分别研究了相同条件下KMnO4和H2O2两种氧化剂对金刚石薄膜和6H-碳化硅(SiC)晶片CMP 加工性能的影响, 均得出与添加H2O2作为氧化剂相比, 使用KMnO4更能快速高效地实现高精度表面加工, Mandal 等[24]将其归因于H2O2的强挥发性弱化了其氧化作用.此外, 含有KMnO4的抛光液对5—7 nm 制程节点集成电路Cu 互连线中Mn 基阻隔层/Ru 衬套薄膜堆栈结构的有效平坦化至关重要.Sagi 等[44]使用一种含有碳酸胍(GC)和苯并三氮唑(BTA)的碱性KMnO4基硅胶, 实现了32 nm 半节点Cu 线中Cu/Ru/Mn/SiCOH 堆栈超薄纳米结构的高效无腐蚀无磨损加工, 从其聚焦离子束(FIB)切割截面图可以看出抛光后纳米堆栈结构形貌保持良好, 无丝毫破损, 而且X 射线能谱(EDS)表征结果显示经CMP 自发形成的超薄(约1 nm)的硅酸锰(MnSixOy)介电膜可以消除Ru-Mn 之间的电偶腐蚀, 阻隔Cu+扩散到其他介电层中.

除H2O2和KMnO4外, 硫氢化钾(KHSO5)在水溶液条件下, 可以释放自由羟基、新生态原子氧等活性物质破坏微生物细胞壁蛋白和酶系统, 具有水体中耐氯性细菌灭活功效, 且对人体无毒无害,被广泛用于饮用水消毒.由于其独特的活性氧特性, 也可用作CMP 工艺中的氧化剂使用[45].Feng等[46]针对新型碳掺杂相变记忆材料Ge2Sb2Te5研制了一种含有KHSO5的新型酸性抛光液, 实现了抛光速率为520 nm/min 的超精密(Ra 值:0.285 nm)高选择性CMP 加工, 而且抛光性能显著优于采用H2O2作为氧化剂(Ra 值: 4.322 nm;MRR: 123 nm/min).Piñeiro 等[47]通 过KHSO5、过硫酸钾(长期使用对人体和环境有害, 本文不对此试剂加以说明)、H2O2三种氧化剂的对比实验,也提出选择含有0.25%浓度的KHSO5抛光液是实现硅晶圆高效高质表面加工的最佳选择.

值得注意的是, 近年来, 除了使用传统的具有氧化特性的化学试剂来增强CMP 抛光液的氧化性之外, 研究学者和专家不断致力于采用其他的一些新颖的绿色环保方法增强抛光液氧化活性, 从而来实现超硬材料或惰性材料的表面平坦化加工, 比如, Uneda 和Fujii[48]提出的臭氧泡强化抛光液法(如图3(a)所示)、Deng 等[49]报道的电芬顿反应活化羟基法(如图3(b)所示)以及Yang 等[50]报道的电化学阳极氧化法(如图3(c)所示).通过这三种独特的增强氧化作用辅助CMP 抛光方法, 超硬材料SiC 基底的抛光效率得到了极大的提高, 其中电芬顿反应活化羟基法的抛光效率最高可以增强196.24%的氧化性, 提高65.59%的抛光速率.Yang等[50]和Deng 等[49]都将抛光效率的提高归因于基底表面氧化导致摩擦系数增强所带来的效益.除此之外, Ou 等[51]针对超惰性氮化镓(GaN)材料MRR 较低的问题, 也提出了一种新型的光化学辅助CMP 加工方法, 加工装置如图3(d)所示.装置工作原理主要是利用紫外光照射GaN 基底使其产生电子空穴对, 同时利用氧化剂提取导带电子, 使价带空穴氧化GaN 表面, 最终达到提高MRR 的目的.实验结果表明, 这种光化学辅助CMP 方法,可以在保证Ra 约为0.76 nm 的基础上, 使抛光效率达到180254.7 nm/h, 使MRR 得到显著提升.这些新颖的氧化方法和辅助CMP 策略无疑也为未来提高抛光液氧化活性来增强抛光性能提供了新的发展方向.

3 绿色环保CMP 中的电位调节、酸碱刻蚀以及配位螯合

图3 (a) 利用臭氧气体发生器产生的含气泡的强化浆料对SiC 衬底的CMP 方法示意图[48]; (b) 基于电芬顿反应的6H-SiC 单晶增强CMP 法原理图[49]; (c) 氯化钠水溶液阳极氧化装置示意图[50]; (d) 光化学辅助CMP 示意图[51]Fig.3.(a) Illustration of proposed CMP method of SiC substrate by enhanced slurry containing bubbles enclosing ozone gas generated by ozone gas generator[48]; (b) schematic diagram of enhanced CMP method for single-crystal 6H-SiC based on electro-Fenton reaction[49]; (c) schematic diagram of anodic oxidation setup with sodium chloride aqueous solution[50]; (d) schematic diagram of photochemically combined CMP process[51].

CMP 原子量级平坦化过程中, 抛光液的pH值是CMP 加工的重要参数之一, 调节抛光液的pH值可以影响抛光液磨粒表面zeta 电位、其他化学添加剂的溶解程度和吸附方式、基底水化程度等因素, 很大程度上决定了抛光液性能的优劣[25,52,53].甚至有研究表明, 在氧化剂浓度、磨料添加量、抛光压力、抛光盘转速等抛光参数中, 抛光液pH 值对抛光性能的影响最大[54].因此, 进行CMP 加工时, 必须对抛光液的pH 值进行调节和优化, 保证抛光试验在最优pH 值下进行.pH 调节剂一般分为酸性pH 调节剂和碱性pH 调节剂两大类.CMP加工中常用的酸性pH 调节剂有硝酸(HNO3)、盐酸(HCl)、氢氟酸(HF)、磷酸(H3PO4)、偏磷酸(HPO3)等无机酸以及柠檬酸、苹果酸、酒石酸等有机酸, 常用的碱性pH 调节剂有氢氧化钠(NaOH)、氢氧化钾(KOH)、氨水(NH3·H2O)等无机碱和氨甲基丙醇等有机碱.而且pH 调节剂电离出的H+和OH—可以和氧化剂氧化基底表面形成的氧化层发生复分解反应, 从而实现氧化层刻蚀溶解, 起到抑制形成致密坚硬氧化层的作用.因此,针对不同类型的抛光基底需要选择不同酸碱性的pH 调节剂.

由于金属氧化物一般呈碱性, 无机氧化物一般呈酸性, 因此对含Cu、 Co、Fe、Cr、Mn、Ti、Ta 等元素的金属或合金进行CMP 加工时, 一般在抛光液中添加酸性pH 调节剂[55-60], 而抛光金刚石、SiC和硅等非金属基底时, 则一般会采用碱性pH 调节剂[61-64].对于两性氧化物Al2O3, 则由于在碱性条件比酸性条件下更容易产生水化层, 因此一般采用碱性pH 调节剂配制抛光液[12,65].然而NH3·H2O极易分解, 产生的氨气挥发至空气中气味刺鼻, 并且具有碱性, 对人体伤害极大, 而且HNO3, HCl,NaOH, KOH 等强酸强碱以及HF 刻蚀剂都具有强腐蚀性, 对操作者、设备以及环境都会造成恶劣的影响.虽然这类酸碱可以高效快速地实现光滑表面加工, 但是不符合绿色环保的制造要求, 而且会将多余的金属离子引入抛光液中, 金属离子排放到水体和环境中, 也会产生不良的影响, 因此在配制抛光液时要尽可能选择无毒无害的有机酸和有机碱, 减少强酸、强碱、强腐蚀性物质的排放, 减轻对环境的污染.

而且, 有机酸和有机碱除了在CMP 加工中起到溶解氧化层的作用外, 某些富含N 和O 元素的有机酸和有机碱由于具有丰富的可与金属离子配位的孤电子对, 还可以在抛光液中起到螯合金属离子的作用[66-68].比如, 张振宇等[29]在针对镍基合金的CMP 加工中, 探究了含有不同量苹果酸的硅基抛光液对CMP 抛光性能的影响, 结果表明, 抛光液在强酸性、中性和碱性条件下, 表面会出现腐蚀点坑、划痕以及明显橘皮状腐蚀层, 抛光精度较差.张振宇等[29]还借助光电子能谱(XPS)、电化学、红外光谱等表征结果, 对苹果酸的作用机理进行了合理解释, 其机理图如图4 所示.在CMP 过程中, 苹果酸会电离出H+, 对镍基合金氧化层进行刻蚀, 使其释放Ni2+和Ni3+离子.然后苹果酸通过其丰富的羟基与抛光液中游离的Ni2+和Ni3+离子配合形成络合物, 随抛光液排除, 这样可以避免金属以离子形式排放, 对水体和环境造成重金属污染.由此可见, 有机酸和有机碱作为绿色环保的抛光液添加剂, 可以取得一举两得的效果, 具有非常广阔的应用前景.

图4 研制的优化CMP 浆料的CMP 机理示意图[29]Fig.4.Schematic diagram of the CMP mechanism for the developed optimal CMP slurry[29].

4 绿色环保CMP 中的物理和化学吸附引起的缓蚀效应

CMP 加工主要是针对大尺寸凹凸不平结构表面的平坦化, 化学腐蚀和刻蚀是通过化学试剂的溶液接触实现的, 不能起到凹处不反应、凸处反应的局部腐蚀.而腐蚀抑制剂的添加可以通过物理和化学吸附、螯合成键、沉积保护等复杂作用机理, 起到对凹处待抛材料的缓蚀保护, 进而有助于CMP原子级精度平坦化的实现.其作用机理是通过使腐蚀抑制剂与待抛晶圆表面原子或溶液中解离的金属离子生成一种钝化复合物, 并通过物理吸附和化学吸附双重作用使其沉积在待抛材料表面形成钝化薄膜, 从而使材料表面产生一种对氧化层溶解的抑制效果, 同时在磨粒磨削去除表面凸起腐蚀层时对表面凹陷区域起到有效的力缓冲保护作用[69].因此, 在腐蚀抑制剂作用下, 材料表面凹陷区域与凸起区域高度差逐渐持平, 最终实现凹凸两区域同步去除, 迅速高效地获得原子级精度的超光滑表面.

4.1 缓蚀在集成电路异相复合材料的同步CMP 加工中的应用

由于腐蚀抑制剂对凹凸不平结构具有优异的抛光性能优化特性, 而且异相复合材料表面通常由于不同材料对氧化剂或腐蚀剂的耐腐蚀性不同而容易在表面形成凹凸不平的沟槽, 因此腐蚀抑制剂常被用于异相复合材料表面平坦化加工, 尤其是大型集成电路晶圆中Cu 互连线的超精密表面制造,如图5(a)所示.Cu 互连线是由Cu 材料和多层衬套材料堆栈而成, 其表面的多余涂覆层去除需要依靠CMP 工艺来实现.然而由于材料硬度和耐腐蚀性存在显著差异, 因而在氧化剂和pH 调节剂的双重腐蚀作用下, 极易产生Cu 过度腐蚀、衬套材料缓慢腐蚀的凹凸不平的高度差, 如图5(b)所示的碟状图纹[70], 进而导致Cu 互联线产生电位差和电偶腐蚀, 如图5(c)示意图[71]所示, 最终影响集成电路失效的严重后果.因此, 腐蚀抑制剂的缓蚀性对集成电路表面平坦化至关重要.

致力于提升集成电路制程工艺的众多学者和专家为了实现高效高质的Cu 互连线无高度差加工, 对腐蚀抑制剂的抛光效果和作用机理进行了大量的研究.其中, 唑类有机化合物(BTA, 1, 2, 4-三氮唑(TAZ), 2, 2'-[[(甲基—1 H-苯并三唑—1-基)甲基]亚氨基]双乙醇(TT-LYK))由于具有稳定性高、成本低、碱性适应性强、工业应用潜力较大等优势, 在Cu 互连线的CMP 加工中应用最为广泛[72-74].然而, 研究表明BTA 溶解度较低, 而且经其作用产生的缓蚀层不易在低压条件下去除, 不适用于具有易碎介电体的Cu 互连线表面加工,而且BTA 具有一定的生物毒性, 不符合绿色环保添加剂的使用要求, 本文将不对其加以详细介绍[70,75-79].鉴于多篇文献将TAZ 和TT-LYK 的单一或混合缓蚀剂作为BTA 的替代品, 因此本文主要介绍这两种唑类有机化合物以及其他腐蚀抑制剂在Cu 互连线CMP 加工中的腐蚀抑制效果和作用机理.

4.2 抛光液的缓蚀性能对CMP 性能的影响

图5 (a) 具有阻挡层的Cu 互连线的抛光过程; (b) CMP 加工后具有的典型的碟状结构图形[70]; (c) 电偶腐蚀的示意图[71]Fig.5.(a) Schematic of the CMP process of Cu interconnect with a barrier; (b) typical dishing profiles of the pattern feature after CMP process[70]; (c) schematic diagram of galvanic corrosion[71].

通常来讲, 腐蚀抑制剂的添加量越大, 则其对氧化层形成的抑制效果越强, 由于其强烈的保护作用, 材料被氧化进而被刻蚀的可能性也越弱, 化学腐蚀引起的材料去除量也越小, 因此腐蚀抑制剂含量的增加势必会减小MRR, 降低抛光效率.基于大量的Cu 基底CMP 抛光效率的实验数据,Pan 等[80]通过假设化学腐蚀引起的材料去除速率(MRRC)与腐蚀抑制剂的浓度(cinhibitor)的变化率之比和MRRC成正比, 提出了如下的材料去除效率与腐蚀抑制剂浓度关系的经验公式:

其中, MRR0为没有腐蚀抑制剂作用下的初始MRRC; MRRM为磨粒机械作用引起的材料去除速率; k 为抑制效率, 代表了腐蚀抑制剂的性能强弱.由(1)式可以看出, 没有添加腐蚀抑制剂, 那么

即表示CMP 工艺中MRR 由化学试剂的腐蚀MRRC和磨粒的磨削MRRM两部分组成.如果腐蚀抑制剂浓度极大, 则

这表示化学腐蚀作用完全被抑制, CMP 工艺中MRR 完全由磨粒的磨削来实现.Pan 等[80]提出的(1)式对腐蚀抑制剂的含量和MRR 的线性关系做出了与实验完全相符的预判, 而且借助此式可以通过测试不同腐蚀抑制剂含量下的MRR, 从而拟合出腐蚀抑制剂的含量对MRR 的近似曲线, 进而通过k 值判断腐蚀抑制剂的腐蚀抑制性能.Zhou等[69]为了对比TAZ 和TT-LYK 两种腐蚀抑制剂的缓蚀性能, 分别对含有不同含量的TAZ 和TTLYK 抛光液进行了CMP 抛光试验, 并参照Pan等[80]提出的性能评价公式对腐蚀抑制剂含量与MRR 的关系进行了拟合, 结果表明相同质量分数下TAZ 比TT-LYK 具有更强的腐蚀抑制效果.

此外, 唑类有机物与其他抑制剂混合也可达到优异的腐蚀抑制效果.Hu 等[71]采用含有300 ppm(质量分数, 1 ppm = 10-6) TT-LKY 和1.5 mmol/L油酸钾(PO)混合腐蚀抑制剂的碱性硅基抛光液,对Co 薄膜进行化学机械抛光, 实现了约为33.1 nm/min 的抛光效率, 达到了Co 衬套Cu 互连线的CMP 加工要求.Yang 等[81]研究了甘氨酸对含有H2O2氧化剂的碱性抛光液在Mo 基底CMP 加工中的腐蚀抑制效果, 结果表明添加甘氨酸可以降低CMP 过程中Mo 的静态刻蚀率和MRR, 抑制效率高达50%.并且他们通过原位开路电压、瞬态电流密度和电化学极化曲线的测试, 提出甘氨酸是通过静电作用吸附在Mo 表面, 从而阻碍H2O2与Mo 表面接触, 达到延缓氧化过程, 抑制腐蚀的目的.而且甘氨酸是一种生物抑制性神经递质, 在很多食品、医药、饲料中普遍存在, 对人体无毒无害,也符合绿色环保的生产要求.除此之外, 壳聚糖(CTS)[82]是一种绿色环保的天然有机化合物, 也被作为腐蚀抑制剂引入Cu 互连线的CMP 加工中,来提高Cu 材料和Co/Ru衬套的复合材料晶圆表面的技术节点.

4.3 CMP 加工中电子能级、杂化成键、吸附方式、沉积路径等缓蚀机理的研究

腐蚀抑制剂的种类和含量对异相复合材料CMP 原子量级表面实现有重要的影响, 尤其是集成电路铜互连线的精密表面加工.然而为了促进腐蚀抑制剂更加合理有效的应用, 必须对腐蚀抑制剂在CMP 加工过程中的吸附方式、沉积路径、电子跃迁、杂化成键等缓蚀作用机理进行深入研究.Jiang 等[72]以TAZ 作为腐蚀抑制剂对Cu 分层堆栈表面进行了CMP 加工, 并且通过电化学、XPS、静态物理沉积、粒径分布、静态腐蚀速率试验、动态抛光试验等表征试验提出了CMP 反应过程中TAZ 会通过两种路径与Cu 螯合形成Cu-TAZ 复合物: 一种是Cu-TAZ 复合物会在Cu 基底表面直接生成, 另一种是TAZ 会与溶液中部分解离的Cu+螯合形成Cu-TAZ 复合物沉积在Cu 基底表面.但是由于溶液中的Cu+容易与TAZ 螯合形成分子量较大的复合物而被沉淀析出, 第二种路径的实现条件会更为严苛, 因此Jiang 等[72]认为CMP抛光中占主导抑制作用的是直接在Cu 表面生成的Cu-TAZ 复合物.Zhou 等[69]采用相似的表征方法设计对比试验, 探究了含有不同质量分数含量的TAZ 和TT-LYK 抛光液对Cu 晶圆腐蚀抑制性, 并且利用Li 等[83]提出的腐蚀抑制效率( Θ )的定义公式, 计算了不同腐蚀抑制剂浓度下对Cu 晶圆基底的 Θ 值, 随后对计算结果进行了吸附等温线拟合和标准吸附自由能()计算.数据结果显示TAZ 和TT-LYK 分子Cu 基底表面的吸附效应都是通过物理吸附和化学吸附共同作用, 而且物理吸附占主导地位.此外, Li 等[83]发现当TAZ 和TT-LYK 两种腐蚀抑制剂按照相同比例混合时,腐蚀抑制作用会得到提升, 而且可以达到表面粗糙度值为1.2 nm 的抛光效果.他们通过Nyquist 和Bode 阻抗分析将这种腐蚀效率和表面精度的提升, 归结为Cu 表面双层致密钝化薄膜产生的优异效应.吸附的有机抑制剂数量增加会导致形成双层钝化薄膜, 致密的薄膜在磨料和Cu 表面的受压接触中起到缓冲保护的作用, 有利于Cu 晶圆表面质量的提高.

此外, Muniz-Miranda 等[84]通过分析表面增强拉曼散射光谱和密度泛函理论计算, 提出了TAZ 分子中N4 原子与金属表面活性Cu+位点连接使TAZ 分子吸附在Cu 表面的腐蚀层构建模型,他们认为腐蚀抑制层质地紧密是由于TAZ 长链分子间存在的氢键所起的作用.Zhang 等[85]也验证了TAZ 通过以N4 位点连接金属中性原子以及三唑环中的氮原子键合金属离子这两种沉积路径,对Cu/Co 分层衬底起到良好的腐蚀抑制作用, 进而实现抑制CMP 过程中的电偶腐蚀.

与以上研究角度不同的是, 一些研究者基于分子轨道理论对腐蚀抑制剂的提供和接受电子对的反应位点进行了更加系统的论证.首先, 可以将腐蚀抑制剂分子的前线轨道归结为最高被占轨道(highest occupied molecular orbital, HOMO)和最低空轨道(lowest unoccupied molecular orbital,LUMO), HOMO 被认为具有提供电子的能力, LUMO 被认为具有接受自由电子的能力.通常HOMO能越高或LUMO 能越低, 说明分子电子对转移或空轨道接受电子对的能力越强.对于腐蚀抑制剂而言, 这也意味着其与金属表面原子键合吸附能力越强, 腐蚀抑制能力也越强.因此HOMO 能和LUMO 能也常被用来评价腐蚀抑制剂的缓蚀性能.Ma 等[86]分析了TT-LYK, BTA, TAZ 三种唑类有机分子的HOMO 和LUMO 的分布位置, 提出TT-LYK 可通过乙二醇胺和氨基中存在的HOMO向金属空轨道提供配位电子形成配位键, 还可通过苯并三唑环中存在的LUMO 接受金属电子外轨道的电子对形成反馈键.这种配位方式相比BTA和TAZ 整个分子上分布的LUMO 轨道配位更加稳定, 因此TT-LKY 要比BTA 和TAZ 腐蚀抑制性能更加优越, 也更加稳定.Hu 等[87]也对腐蚀抑制剂PO 和TT-LYK 的前线轨道进行了更加明确的指出, 认为TT-LYK 的HOMO 位点在苯并三唑环的C14 和C16 位置, LUMO 位点是N=N 双键, 而PO 的HOMO 位点在C=O 双键和C—O键位置, LUMO 位点在C1, C2, C3 位置.这为后续建立TT-LKY 和PO 腐蚀抑制剂的吸附模型提供了成键位点参考.随后, 通过密度泛函理论计算,Hu 等[87]提出了TT-LYK 分子中N6 和N5 与Cu表面两个桥位Cu 原子的成键吸附模型, 以及PO解离的油酸盐离子(OL—)中的两个氧原子与Co表面两个相邻的Co 原子成键模型, 又利用Co—O原子电荷重分配后的电子转移图和电子态密度分波图, 证明了TT-LYK 分子中N 的空轨道接受了Cu 表面的电子对, 杂化形成了N—Cu 负反馈键,而且PO 分子中O 原子和Co 表面Co 原子也确实发生了成键吸附.

5 绿色环保CMP 中的配位螯合

采用CMP 技术对含有金属的先进功能材料进行原子量级表面加工时, 由于不可避免的腐蚀去除, 抛光后的废液中会含有大量的金属离子, 如果不对其进行及时处理, 排放至外界环境中, 会对人体和生态造成不可挽回的损失.通过在抛光液中加入适量的络合剂或螯合剂, 就可避免此问题的发生.络合剂或螯合剂的作用机理与腐蚀抑制剂十分相似, 都是利用分子中的孤电子对与金属的空轨道进行配位, 不同的是, 络合剂和螯合剂与金属原子或离子形成的配位化合物不会沉积在待抛晶圆表面, 而是会溶解在抛光液中, 随抛光液流动而被去除, 而且通过形成金属配合物, 可以有效减少重金属离子的直接排放, 降低对环境和水体的污染, 符合绿色环保的CMP 加工要求.此外, 虽然在广义上络合剂和螯合剂的分子结构和作用方式有略微差别, 与络合相比, 螯合剂具有多个配位原子的螯合剂, 更倾向于形成环状的配位化合物, 但是在CMP 抛光液中, 他们都发挥着络合游离金属离子随抛光液排出从而实现材料去除的相同功能, 因此在CMP 工艺中, 也将螯合剂视为络合剂.常用的络合物有柠檬酸、苹果酸、氨基酸等有机酸以及壳寡糖、乙二醇、山梨醇等有机物, 他们都是对人体和环境无毒无害的环保有机物, 符合绿色CMP 的制造要求[21,88-90].

其中应用最为广泛的是氨基酸类络合剂, 如甘氨酸、肌氨酸、半胱氨酸、谷氨酸、天冬氨酸等[91-93].而且在优化集成电路Cu 互连线的CMP抛光液实验中, 甘氨酸被证明是络合性能强于柠檬酸和乙二醇的优选络合剂.针对甘氨酸这种优异的络合性能, Wen 等[94]通过建立Cu 原子基底层、H2O2和甘氨酸的混合溶液层以及SiO2磨粒层三层分子动力学模型, 研究了Cu-甘氨酸络合物的形成和去除机理.结果表明, 甘氨酸可以通过与Cu配位形成Cu—N 和Cu—O 键吸附在Cu 基底表面, 而甘氨酸的吸附可以显著降低Cu 原子从基底解离的能垒, 从而使络合物在机械滑移的作用力下轻易地被移除.此外, Zhou 等[93]以肌氨酸作为络合剂添加至Cu 互连线的CMP 抛光液中, 借助多种表征研究了肌氨酸的络合机理: 肌氨酸可以在弱碱性环境下以1∶4 的比例与Cu 离子配位, 形成一种稳定的水溶性Cu-肌氨酸络合物, 从而加速CMP 过程中Cu 晶圆表面的化学溶解; 其次, 肌氨酸可以电离出阴性和两性的带电基团, 基团可以被静电作用物理吸附在带正电的Cu 晶圆表面, 由于凸起区域吸附的肌氨酸在磨粒机械磨削作用下容易被去除, 因此肌氨酸还可以对Cu 基底凹陷区域化学腐蚀起到一定的抑制作用.

除了通过络合达到加速氧化层凸起处溶解和保护凹陷处缓蚀的作用, 络合剂还可以被用于去除吸附在Cu 基底上的腐蚀抑制剂等残留物.Yin等[21]采用FA/OII、二乙烯三胺五乙酸(DTPA)、聚乙烯亚胺(PEI)三种络合物混合制成的碱性清洗液, 实现了对Cu 晶圆表面上BTA 污染物的有效去除.此外, Yin 等[21]分别先对单一络合剂的作用机理进行了分析, 并综合三者的协同作用提出了BTA 去除模型.首先, 吸附能计算结果表明除了络合作用外, DTPA 还可以起到促进BTA 脱附的效果, FA/OII 则可以通过释放羟基来稳定螯合反应的碱性环境, 促进Cu-BTA 化合物和Cu(OH)2的电离.随后强螯合剂PEI 以及DTPA, FA/OII协同作用, 对溶液中的Cu2+离子快速有效螯合,生成铜胺络合物随抛光液排出, 达到清洗BTA 的目的.

6 绿色环保CMP 中表面能的改变

CMP 加工过程中, 待抛材料对抛光液的亲疏性, 以及抛光液磨粒的表面电荷等其他界面状态都对CMP 原子量级表面的加工制造有重要的影响.表面活性剂是一种同时具有亲水基团和疏水基团的双亲分子, 它可以通过化学吸附或物理吸附的方式吸附在固体表面或定向排列在气-液界面, 从而改变固体的亲疏水性、表面电荷和其他控制界面状态的关键特性, 如絮凝/分散、润湿和增溶、去污性和缓蚀性等[95-98].因此, 表面活性剂常被添加到抛光液中, 用以改善磨粒的分散性能、增大抛光液对待抛晶圆表面的润湿性、减少抛光液对晶圆表面的污染以及侵蚀.

通常, 表面活性剂可以被分为阳离子表面活性剂、阴离子表面活性剂、非离子型表面活性剂等.其中, 阳离子表面活性剂具有较强的毒性, 其次是阴离子表面活性剂和非离子表面活性剂, 两性表面活性剂最为温和.但是也不能如此一概而论地为了降低表面活性剂对生物和环境的影响而偏向于选择温和的表面活性剂.表面活性剂本身基团的亲疏水性决定了其改变界面状态的方式和独特的应用方向, 应该根据应用场景, 在尽可能降低对人体和环境危害的基础上选用合适的表面活性剂来使用.本文主要从表面活性剂在CMP 原子级表面加工中的分散磨粒、增强润湿、去除残留污染、缓蚀四方面的应用, 对表面活性剂性能和作用机理进行说明和总结.

6.1 改变磨粒的表面电荷, 提高磨粒分散性

普遍认为, 抛光过程中大尺寸磨粒磨削晶圆会导致压入深度过大而造成表面划痕缺陷, 而抛光液中使用的磨粒粒径通常会控制在0.5 μm 以下, 通常不会对待抛晶圆的表面平坦化产生不利的影响.影响晶圆表面质量的一般是磨粒团聚形成的大尺寸颗粒, 这是由于抛光液中其他化学添加剂解离的离子屏蔽磨粒表面电荷使磨粒间的静电斥力降低而引起的.因此, 在保证其他化学添加剂正常起效的基础上, 减少磨粒表面电荷流失, 增强磨粒在抛光液中的分散性和稳定性, 对CMP 工艺的性能提高至关重要[99,100].由于表面活性剂的独特亲疏水基团结构, 它可以形成双层、半球形或半圆柱形胶束, 并通过物理吸附和化学吸附包裹在磨粒表面,起到增强磨粒表面静电斥力或磨粒间空间位阻的作用, 分散磨粒, 使抛光液稳定.因此, 表面活性剂常用作磨粒分散剂来使用.

Zhang 等[101]将阳离子表面活性剂十六烷基三甲基溴化铵(CTAB)、阴离子表面活性剂聚丙烯酸钠(OROTAN 1124)和非离子表面活性剂平平加(AEO~9)三种表面活性剂分别与相同粒径和质量分数的SiO2磨粒配制抛光液, 利用动态光散射的粒度分析方法对添加不同表面活性剂的抛光液中SiO2磨粒的粒径和zeta 电位进行了定量测试,分析发现只有添加AEO~9 的情况下磨粒的粒径分布稍微变窄, zeta 电位略微减小, 而添加CTAB和OROTAN 1124, 尤其是CTAB 时, 磨粒粒径分布不但没有得到优化, 反而范围增大, 团聚增加,而且zeta 电位也有所增加.Zhang 等[101]认为这可能是因为CTAB 电离出的阳离子与SiO2表面所带的负电荷发生了中和反应.

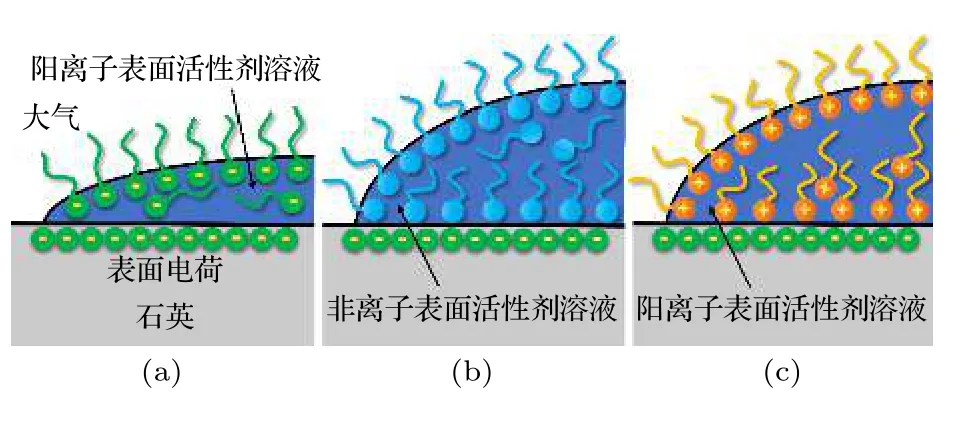

此外, Palla 和Shah[102]在不同离子强度Al2O3胶体中分别加入18 种阳离子、阴离子、非离子单一表面活性剂, 通过24 h 沉降试验对颗粒的分散性进行了全面而系统的对比分析.结果显示, 在离子强度低的情况下, 阳离子和阴离子表面活性剂能够使颗粒稳定分散在胶体溶液中, 而非离子表面活性则达不到分散颗粒的效果; 在高离子强度情况下, 添加阳离子、阴离子和非离子表面活性剂都无法抑制颗粒团聚沉淀.他们分析了静态表面张力测试结果, 认为这是因为阳离子和阴离子表面活性剂在低离子强度下可以吸附在颗粒表面, 从而增加颗粒间的静电斥力, 并且形成一定程度的排斥屏障,增加空间位阻.而当离子强度增高时, 即使离子表面活性剂吸附在颗粒表面, 也会被溶液中的离子所抵消而发生凝絮, 因而无法达到分散颗粒的目的,其分散作用方式如图6(a)所示.对于非离子表面活性剂, 其结构大多数都是聚合的长链, 若吸附在颗粒表面, 可通过形成较强的空间位阻屏障, 从而分散磨粒.然而无论在低离子还是高离子表面活性剂条件下, 非离子表面活性剂都不能很好地稳定吸附在颗粒表面, 其分散作用方式如图6(b)所示, 因此无法分散磨粒.结合离子表面活性剂和非离子表面活性剂的分散机理, Palla 和Shah[102]提出了将两者复配混合从而获得强吸附、强空间位阻的分散体系, 达到稳定分散磨粒的目的, 其分散作用方式如图6(c)所示.而且, 试验结果也显示这种混合作用方式是起效且可行的.基于此, Palla 和Shah[102]提出了混合表面剂的作用机理: 首先, 所选的离子表面活性剂必须能形成明显的颗粒表面覆盖层; 其次, 被吸附的离子表面活性剂与非离子表面活性剂单体之间必须存在较强的烃链相互作用; 最后非离子型表面活性剂的亲水EO 聚合物段必须在吸附时明显延伸到水相, 而不倾向于形成絮凝.

图6 离子(a)和非离子(b)表面活性剂对高离子强度泥浆稳定性的影响; (c) 阴离子和非离子表面活性剂协同混合的高离子强度浆料稳定机理[102]Fig.6.Effects of ionic (a) and nonionic (b) surfactant addition on the stability of high ionic strength slurries; (c) mechanism of high ionic strength slurry stabilization by the synergistic mixture of anionic and nonionic surfactants[102].

6.2 降低抛光液表面张力, 增大抛光液对晶圆表面的润湿性

待抛材料表面质量差, 粗糙度较高, 在显微镜下观察微观表面是凹凸不平的峰谷形貌表面.抛光液中添加的化学试剂必须在抛光过程中充分接触凹陷表面才能发挥其作用.因此, 降低抛光液的表面张力, 提高抛光液润湿性, 对抛光液活性和CMP工艺性能提高也可以起到一定作用.Seo 等[103]制备了具有圆柱形空腔的硅晶片, 并将其浸没在含有临界胶束浓度的十二烷基硫酸钠(SDS, 阴离子表面活性剂)、十二烷基三甲基溴化铵(DTAB, 阳离子表面活性剂)和十二烷基聚氧乙烯(C12(EO)4,非离子表面活性剂)的除氧水溶液中.通过测量其接触角, 计算气液表面张力, 统计填充空腔的时间等表征手段, 得出了表面润湿性从优至劣分别为SDS, C12(EO)4, DTAB, 原理图如图7 所示.Seo等[103]分析产生这样结果的原因是, 非离子和阳离子表面活性剂的吸附位点基本是相同的, 都容易分布在气液和液固界面上, 但是阳离子表面活性剂DTAB 倾向于吸附在负极SiO2表面, 因此会阻碍液体的扩散.而阴离子表面活性剂SDS 受到带负电的SiO2表面的静电排斥力, 更倾向于分布在气液界面, 因此表现出较优越的亲水性.由此可以看出, 抛光液润湿性与其所加工的基底所带电荷的正负有极大的关系.必须根据待抛材料表面电荷种类选用表面活性剂, 才能达到降低抛光液表面张力的目的.

图7 表面活性剂在液-汽界面和液-固界面的分布示意图 (a) 阳离子表面活性剂; (b) 非离子表面活性剂; (c) 阴离子表面活性剂[103]Fig.7.Schematics of how the surfactants are partitioned on the liquid-vapor and liquid-solid interfaces: (a) Cationic surfactants; (b) nonionic surfactants; (c) anionic surfactants[103].

6.3 改变待抛基底表面zeta 电位, 减少抛光液对晶圆表面的污染

在利用CMP 技术对晶圆表面进行平坦化加工后, 抛光液许多成分(如磨粒和有机化学添加剂)会通过物理吸附残留在晶圆表面, 并逐渐转换为化学吸附以至于无法用简单的去离子水和乙醇冲洗去除.而残留的污染物会严重影响材料的使用性能, 甚至导致器件或设备失效的恶劣后果.为了遏制污染物的物理吸附, 可以使用一种比污染物容易吸附且以物理吸附为主的易去除物质, 优先于抛光液污染物吸附在抛光后的晶圆表面, 从源头阻隔污染物的吸附, 使抛光后晶圆表面长时间保持洁净状态[104-106].表面活性剂由于其独特的双亲结构,不仅可以通过疏水端吸附在晶圆表面, 亲水端伸展在溶液中, 对晶圆表面形成一层保护层, 而且可以吸附在磨粒表面形成一层亲水端伸展在溶液中的包覆层, 使磨粒亲水性提高, 表面zeta 发生改变.由于静电排斥力和空间位阻, 磨粒倾向于远离待抛晶圆表面, 从而晶圆表面CMP 加工的洁净度得以提高.因此, 表面活性剂也常被用于抛光液中或CMP 后清洗液中以减少抛光液中其他成分对晶圆表面的污染.

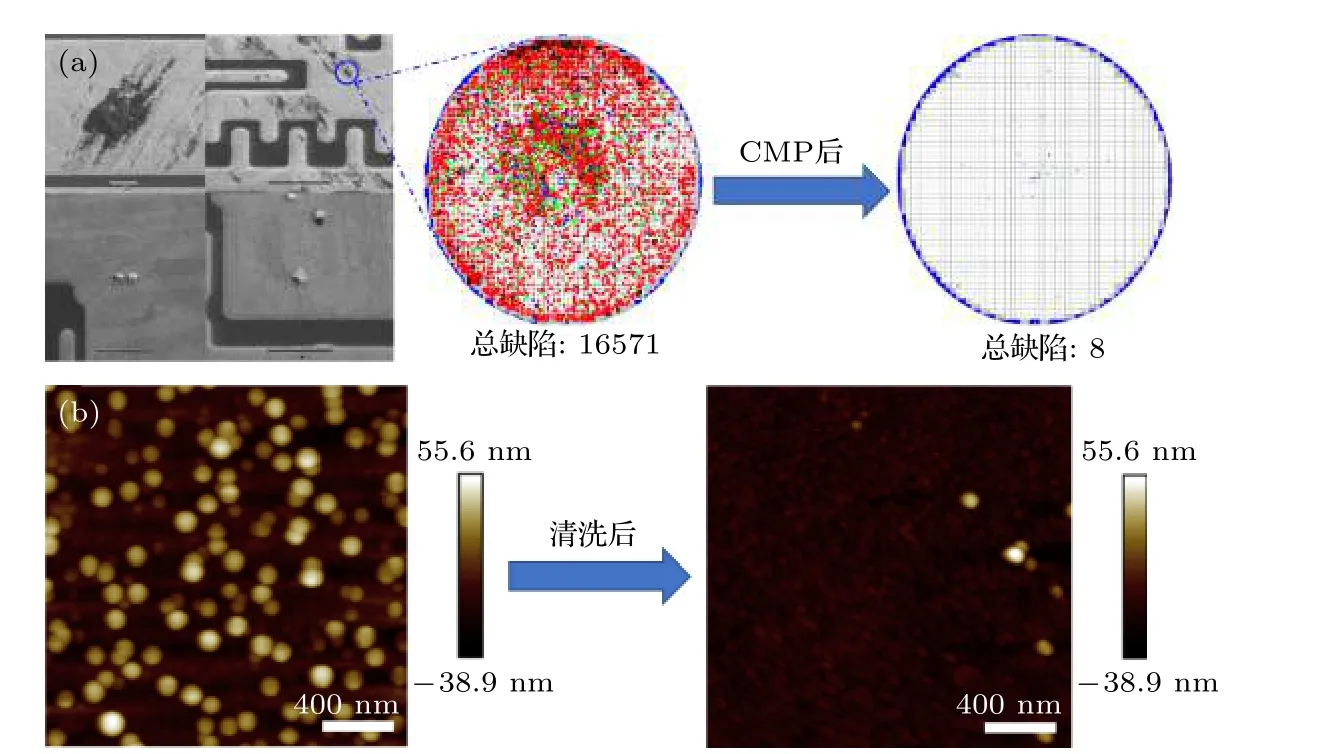

Luan 等[107]研制了一种绿色环保的含有非离子表面活性剂FA/O 的硅基抛光液, 用于大马士革Cu 互连线的全局平坦化加工, 并且与商用的含有致癌物BTA 的专用抛光液进行了对比实验.抛光后的晶圆表面使用相同的清洗工具和清洗剂清洗并烘干.经KLA 2367 检测工具扫描缺陷成像如图8(a)所示, 可以看出, 与商用抛光液抛光和清洗剂清洗后晶圆表面大量残留的污染物相比, 含有表面活性剂的新型抛光液可以有效减少表面污染物残留, 提高晶圆表面洁净度.Zhang 等[88]将非离子表面活性剂辛基苯基聚氧乙烯醚(Triton X-100)加入到碱性清洗液中, 对Cu 晶圆表面进行了CMP后清洗.清洗后表面的原子力显微镜(atom force microscope, AFM)图像如图8(b)所示, 可以看出Triton X-100 显著提升了残留磨粒的去除率, 达到了清洁CMP 加工表面的目的.而且Zhang等[88]通过测量和计算磨粒和Cu 表面的zeta 电位和相互作用力, 研究了表面活性剂对磨粒的去除机理:表面活性剂吸附在磨粒和晶圆表面, 不仅使磨粒表面的zeta 电位降低至与晶圆一致的负值, 使磨粒和晶圆表面间产生静电排斥, 而且可以使磨粒对晶圆表面的粘附力有所降低, 最终实现抑制磨粒残留.

图8 (a) 污染的图案化晶圆SEM 图像(左)以及污染(中间)和清洁(右)的晶圆表面缺陷图[107]; (b) 污染(左)和清洁(右)的铜样品AFM 图像[88]Fig.8.(a) SEM images (left) of contaminated patterned wafer and the defect map on contaminated (centre) and cleaned (right)wafer surface[107]; (b) AFM images of contaminated (left) and cleaned (right) Cu sample[88].

除了单一表面活性剂可以有效去污外, 复配表面活性剂综合各自单一组分优势, 能够发挥更为优越的去除效果[108,109].Yin 等[110]将阴离子表面活性剂十二烷基苯磺酸(LABSA)和非离子表面活性剂脂肪醇聚醚(JFCE)按照2∶3 的比例配制CMP后清洗剂, 实现了Cu 表面SiO2磨粒97.08%的去除率.王建超等[111]使用1∶1 质量比复配的非离子表面活性剂脂肪醇聚氧乙烯醚(AEO)和自主研制的阳离子表面活性剂FAOA 复配体, 进行CMP后晶圆清洗, 实现了98.6%的磨粒去除率.可以看出, 无论是单一表面活性剂还是协同作用的复配表面活性剂, 都可以实现CMP 加工后晶圆表面污染物的有效去除和清洁, 这意味着表面活性剂可以在微电子CMP 加工中具有更加广泛的应用前景.

除此之外, 表面活性剂对晶圆表面的吸附除了起到保护其不受污染的作用外, 还可以起到类似腐蚀抑制剂般缓蚀保护的效果.Hong 等[112]在抛光液添加了FA/O 表面活性剂, 使其吸附在Si 基底表面, 起到抑制凹陷处的化学腐蚀、增强凸起处材料去除的作用, 对表面精度的提高起到了促进作用.从以上的分析可以看出, 表面活性剂由于其独特的双亲结构和双亲特性, 可以充当化学机械抛光液中分散剂、润湿剂、去污剂、腐蚀抑制剂等多个成分, 因此, 表面活性剂在抛光液中具有很大的应用潜能和发展潜力.

7 新型绿色环保抛光液研发所面临的挑战以及未来的发展方向

与通过高能等离子束对待加工材料进行物理性溅射轰击以实现材料去除的离子束铣削和等离子束抛光等非接触式表面加工方法相比, CMP 超光滑加工技术对设备配置要求较低、对待抛材料成分和结构不均匀性敏感度低, 不会产生不良冶金状态, 实用性强, 是目前实现大尺寸材料全局超精密平坦化的唯一有效手段.然而, 化学机械抛光技术虽然也可以实现亚表面无损伤加工, 获得残余应力极小的完好晶格表面, 但是其磨粒和工件直接接触摩擦或动力冲击去除余量的加工方式无法避免接触加工引起的表面缺陷损伤, 因此, 化学机械抛光加工技术的加工精度与轰击表面实现原子量级材料去除的非接触式表面加工技术相比仍存在明显差异.要想在现有基础上进一步提高CMP 性能,必须明确化学机械抛光液各组分间的协调作用, 揭示CMP 加工过程中机械作用和化学作用的耦合作用机理, 从而揭示原子水平上材料的去除机理和损伤形成机制.这不仅是CMP 研究所面临的挑战,也是未来CMP 发展的主要方向.

近年来, 随着人们对生态环境保护观念的日益增强, 关于新型绿色环保的化学机械抛光液的报道也越来越多.寻找可替换强酸、强碱、强氧化剂等可以高效实现CMP 化学腐蚀的无毒物质, 成为了人们越来越关注的话题, 也迎合了未来CMP 绿色制造的发展趋势[113].此外, 近年来除了绿色环保抛光液报道不断增多外, 一些新颖的绿色环保抛光方法也逐渐涌现出来, 如光催化辅助抛光[15,114-116]、电化学辅助抛光[117,118]、超声辅助抛光[119,120]等,通过光、电、声等物理场与化学机械抛光的应力场和化学场进行叠加, 实现CMP 性能的进一步优化,这无疑给绿色环保抛光液和抛光方法指明了新的发展方向.通过多学科交叉, 实现抛光效应累加,从而进一步提高抛光质量和抛光效率, 是CMP 面对新材料、新器件、新装置超精密超高效无损伤表面加工的重要途径.随着半导体技术和微电子技术的飞速发展, CMP 技术的发展前景也愈发光明,绿色环保抛光液和抛光方法也迎来了新的机遇和挑战.