一种新型电阻-电化学探针对管线钢磨损腐蚀的监测效果

2021-03-26冒家友王晓娜

冒家友,刘 梁,蒲 定,王晓娜,黄 一

(1.中海石油深海开发有限公司,深圳 518000;2.大连理工大学,大连 116024)

在腐蚀性油气介质与沙粒撞击的共同作用下,油气管道通常面临着严重的磨损腐蚀风险[1-6]。根据破坏机理的不同,金属的磨损腐蚀包含两个过程:磨损过程与腐蚀过程[6-8]。磨损过程是指高速沙粒通过撞击金属表面使金属发生塑性变形与切削破坏,从而导致金属从表面机械剥离[6];腐蚀过程指的是金属在腐蚀性介质作用下发生电化学反应,金属原子变成了金属氧化物[7]。根据金属破坏机理的不同,金属在磨损腐蚀过程中的总损失可以分为磨损损失与腐蚀损失两部分[9],如(1)式所示。由于磨损过程与腐蚀过程存在协同作用,腐蚀损失包括纯腐蚀损失和磨损加剧的腐蚀损失,而磨损损失包括纯磨损损失和腐蚀加剧的磨损损失,金属的总损失会远大于纯腐蚀损失与纯磨损损失之和[5,10-12]。因此对海底管道安全性而言,磨损腐蚀破坏是一个不容忽视的问题。

(1)

油气管道的腐蚀防护是管道完整性管理的一个重要部分,而腐蚀监测是管道腐蚀防护的重要环节。管道中常见的腐蚀监测探针主要有两类:电化学探针与电阻探针。电化学探针是通过线性极化方法或者阻抗谱方法监测目标金属材料的极化电阻,再由Stern-Geary方程计算金属的腐蚀速率[13-15]。电阻探针则是通过测量由目标金属材料制成的敏感元件的电阻来反映金属在腐蚀性介质中的厚度减薄,然后基于厚度减薄确定金属的腐蚀速率[13,16-19]。当油气管道只发生腐蚀破坏的时候,电化学探针与电阻探针都能准确地监测油气管道的腐蚀速率。但管道中发生磨损腐蚀破坏时,电化学探针只能监测到由腐蚀引起的金属损失速率即腐蚀速率,而实际上金属的总损失速率会远高于腐蚀速率,因此在磨损腐蚀环境中,电化学探针的测量结果会低估油气管道的真实损伤。对于电阻探针而言,由于电阻探针所测量的腐蚀速率只与金属厚度有关,而与金属的损伤过程无关,因此在磨损腐蚀环境中,电阻探针测量的金属损失速率实际上是金属总损失速率。但是仅仅根据管道的总损失速率,难以确定金属总损失速率上升是由于流速导致腐蚀过程加剧引起的,还是由于沙粒撞击或者剪应力导致的磨损过程加剧引起的[7-8]。因此,现有的腐蚀监测技术在面对磨损腐蚀问题时仍存在缺陷。

基于此,本工作提出了一种新型电阻-电化学探针,该探针将用于电化学测量的三电极体系集成到了电阻探针体系中,进而可实时监测金属的腐蚀速率与总损失速率,通过将总损失速率减去腐蚀速率,可以进一步得到金属的磨损速率(由磨蚀引起的金属损失速率),从而实现腐蚀速率与磨损速率的实时监测。同时,将电阻-电化学探针安装在一套高流速的循环管路上以测试其性能。

1 试验

1.1 电阻-电化学探针电路系统

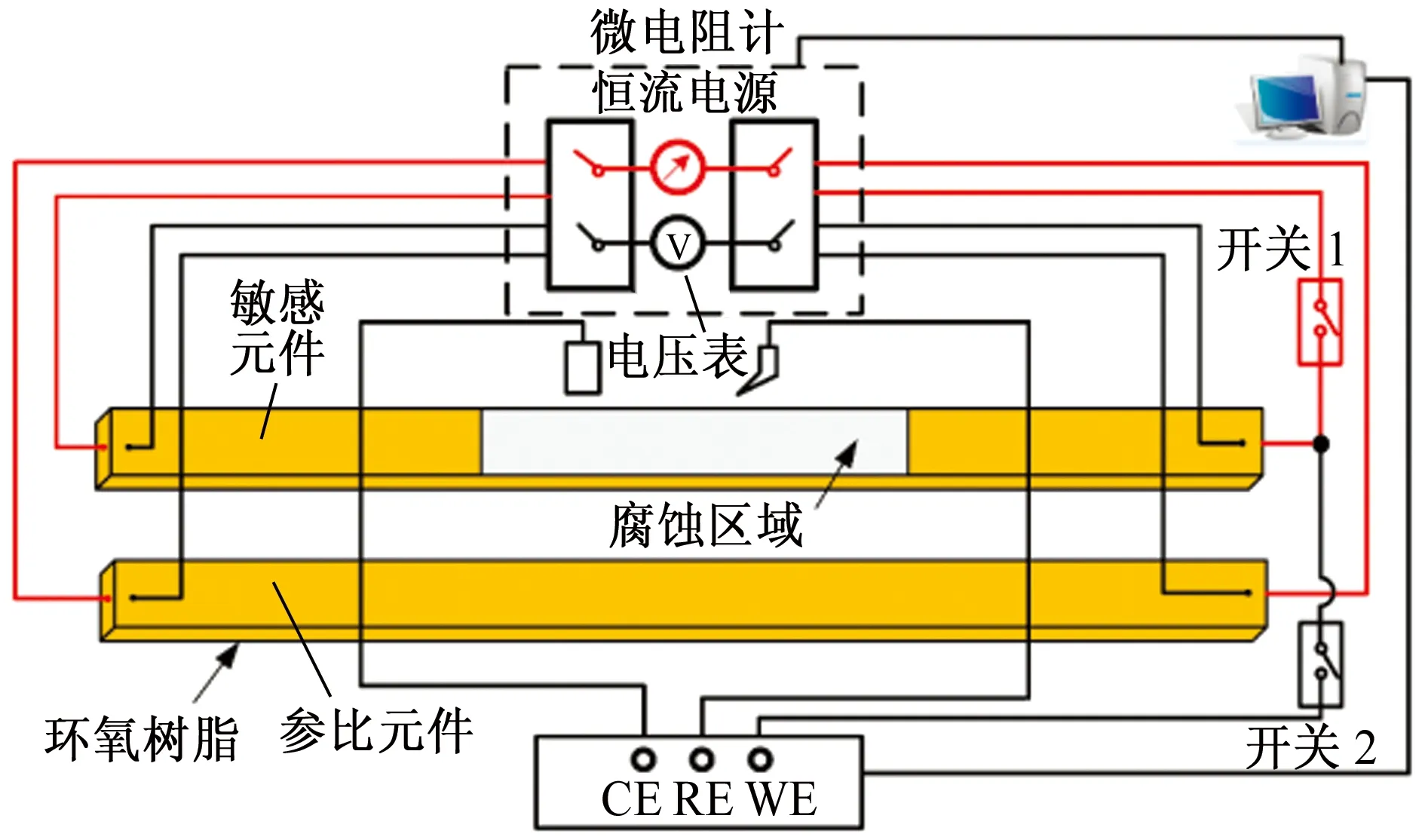

新型电阻-电化学(ER-EC)探针是在传统的电阻探针测量电路基础上,集成了三电极体系,其原理图如图1所示。整个探针系统由微电阻计、电化学工作站、敏感元件、参比元件、开关以及中央控制器组成。当开关1闭合、开关2断开时,电阻-电化学探针可以通过电阻法测量敏感元件的腐蚀深度(腐蚀损失可用腐蚀深度表示),当开关1断开、开关2闭合时,三电极系统启动,电阻-电化学探针可以对敏感元件进行多种电化学测量如电化学阻抗谱测量,或者为敏感元件施加阴极保护。

参比元件表面全部被环氧涂层包裹,在试验中与腐蚀介质保持绝缘,敏感元件表面除了腐蚀区域外,其余部分也被环氧涂层包裹,因此敏感元件的腐蚀区域在试验中会接触腐蚀介质并发生腐蚀。当电阻-电化学探针进行电阻测量时,根据之前的研究[9],敏感元件的总腐蚀深度x可表示为

(2)

(a) 电路系统

式中:Lc为参比元件的长度;Ls为敏感元件的长度;Lcorr为敏感元件腐蚀区域的长度;d为敏感元件的厚度;kt为t时刻下参比元件与敏感元件的电阻比值。

在本试验中,参比元件与敏感元件的长度相等,均为70 mm,Lcorr为40 mm,敏感元件的厚度d为2 mm。所以,由电阻法测量得到的金属总损失速率vtol可以由式(3)求得。

(3)

当电阻-电化学探针进行腐蚀速率测量时,电化学工作站首先对敏感元件进行阻抗谱扫描,然后对阻抗谱进行拟合得到传质电阻Rct,根据Stern-Geary方程,可以得到腐蚀电流Icorr为

(4)

式中:B是Stern-Geary常数,在流动海水以及管道介质工况下,其值约为26 mV[14,20],因此此处取26 mV。

进一步由式(5)计算得到敏感元件的腐蚀速率vc为

(5)

式中:M为金属的相对分子质量;A为敏感元件的裸露面积;n为对应金属在电化学反应中的化学价;k为库伦常数;ρ为金属密度。

最终,敏感元件的磨损速率ve可以由式(6)得到。

ve=vtol-vc

(6)

综上,基于电阻-电化学探针可以得到敏感元件金属总损失速率中磨损分量与腐蚀分量的大小,磨损分量大于0时,可认为敏感元件所对应的管道发生了磨损腐蚀,并且操作员可以依据实测的磨损速率与腐蚀速率,实时评估磨损腐蚀的破坏性,制定合适的防护策略。

1.2 试验材料

敏感元件与参比元件的材料为X 65管线钢,其尺寸为70 mm×4 mm×2 mm,化学成分(质量分数)为:0.09% C,0.15% Si,1.60% Mn,0.02% P,0.01% S,0.02% Mo,余量为Fe。所用的砂粒为直径0.15~0.6 mm的石英砂,80%以上的颗粒粒径分布在0.21~0.35 mm。测试溶液为3.5%(质量分数)NaCl溶液。

1.3 循环管路系统与试验过程

试验所用循环管路系统如图2所示。管路系统由离心泵、水箱、加热器、搅拌器、内径20 mm的试验管段组成。离心泵可以使管路中的溶液以最高6 m/s的流速流动,加热器用于维持管道内的温度。为了使沙子能够充分地被吸入管道中,搅拌器以恒定转速搅动溶液。电阻-电化学探针安装于试验管段上,如图2(b)所示,探针的敏感元件与参比元件嵌在管段底部,参比电极与对电极安装在管道顶部,并用环氧树脂封堵试验管段的缝隙,以确保试验管段在试验过程中保持良好的水密性能。本研究所用的参比电极(RE)是饱和甘汞电极(SCE),所用的对电极(CE)为铂盘电极。试验过程中,水箱敞口,溶液与大气直接连通。

为了测试电阻-电化学探针的工作性能,分别在静态的腐蚀环境和磨损腐蚀环境中进行了两组腐蚀试验。

在静态腐蚀环境中,循环管路的流速为0 m/s,溶液温度为室温(20±2) ℃,搅拌器转速为0 m/s,含沙量为0,试验周期为100 h。整个测试过程中,微电阻计以1次/h的频率测量敏感元件与参比元件的电阻,同时,从试验进行至5 h开始每隔10 h,微电阻计的测量短暂断开,电化学工作站启动,三电极系统开始测量敏感元件的阻抗谱。阻抗谱的扫描频率为0.1~100 000 Hz,扫描电压幅值为相对开路电位正负10 mV。

(a) 整体结构

在磨损腐蚀环境中,循环管路的流速为6 m/s,溶液温度为50 ℃,搅拌器转速为500 r/min,沙粒的质量分数为3%,整个试验周期同样为100 h。在试验中,前70 h微电阻计以1次/h的频率测量敏感元件与参比元件的电阻,从试验进行至5 h开始每隔10 h断开微电阻计,接入电化学工作站,测量敏感元件的阻抗谱。试验进行至70~100 h时,电化学工作站开始给敏感元件提供阴极保护,保护电位为-0.85 V(相对于SCE),每隔1 h短暂断开阴极保护,启动微电阻计,测量1次敏感元件与参比元件电阻,电阻测量完成后立即接通阴极保护。每次电阻测量均在10 s之内完成,由于时间极短,在电阻测量的时间段内可认为敏感元件未遭受磨损腐蚀破坏。前70 h敏感元件处于自然磨损腐蚀状态,电阻-电化学探针测得的是自然磨损腐蚀状态下的金属总损失曲线与电化学腐蚀速率;试验进行至70~100 h,敏感元件处于完全的阴极保护状态,此时腐蚀速率为0,电阻-电化学探针测得的是纯磨损状态下的金属损失曲线。

2 结果与讨论

2.1 静态腐蚀

静态腐蚀环境中在不同时刻测敏感元件的电化学阻抗谱,结果如图3所示。从图3中可以看到,试样呈现均匀腐蚀的特征,腐蚀速率波动较小。利用图3所示的等效电路对阻抗谱进行拟合。其中,Rsol代表溶液电阻,Rct代表传质电阻,CPE表示常相位角元件。拟合得到的各等效元件对应的电化学参数见表1。从表1中可以看到,在静态腐蚀环境中,随着时间变化,传质电阻在1 158~1 390 Ω·cm2轻微波动。

图3 静态腐蚀环境中敏感元件在不同时刻的Nyquist图及其等效电路Fig.3 Nyquist plots of sensitive element at different times under static corrosion condition and their equivalent circuit

表1 静态腐蚀环境中敏感元件在不同时刻电化学阻抗谱的拟合结果Tab.1 Fitted results of EIS of sensitive element at different times under static corrosion condition

图4为静态腐蚀环境中用电阻-电化学探针电阻法测量得到的金属总损失曲线。从图4中可以看到,金属总损失随着时间延长呈上升趋势。由于电阻法易受温度影响,金属总损失曲线有±0.1 μm的微小波动。将金属总损失曲线每10 h进行分段,根据式(3),利用最小二乘法可以求得金属的总损失速率vtol,同时根据表1中不同时刻的传质电阻用式(4)~(6)计算得到静态腐蚀环境中不同时刻的腐蚀速率vc与磨损速率ve,并以时刻为自变量作图,如图5所示。由图5可以看到,在静态腐蚀环境中,金属总损失速率与腐蚀速率的差距小于0.05 mm/a,总损失速率与腐蚀速率几乎相等,磨损速率接近0,说明在静态腐蚀环境中,电化学腐蚀过程是造成金属损失的唯一因素。同时,电阻法测得的金属总损失速率与电化学腐蚀速率较好吻合也说明本试验中使用的电阻法具有较高的精度。

图4 静态腐蚀环境中用电阻-电化学探针电阻法测量的金属总损失曲线Fig.4 Total loss curve for metal measured by ER method using ER-EC sensor under static corrosion condition

图5 静态腐蚀环境中金属总损失速率,磨损速率与腐蚀速率曲线Fig.5 Curves of total loss rate,erosion rate and corrosion rate for metal under static corrosion condition

2.2 磨损腐蚀

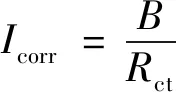

图6为磨损腐蚀环境中不同时刻测得的敏感元件的电化学阻抗谱。从图6中可以看到,随着时间延长,容抗弧半径逐渐增大,说明在磨损腐蚀环境中,腐蚀速率随着时间延长而降低。根据图6中的等效电路对阻抗谱进行拟合,得到相应的电化学参数,如表2所示。从表2中可以看到,与静态腐蚀环境相比,在磨损腐蚀环境中,试样的传质电阻大大降低,说明该环境会极大加快腐蚀速率。

图6 磨损腐蚀环境中敏感元件在不同时刻的Nyquist图及其等效电路Fig.6 Nyquist plots of sensitive element at different times under erosion-corrosion condition and their equivalent circuit

表2 磨损腐蚀环境中敏感元件在不同时刻电化学阻抗谱的拟合结果Tab.12 Fitted results of EIS of sensitive element at different times under erosion-corrosion condition

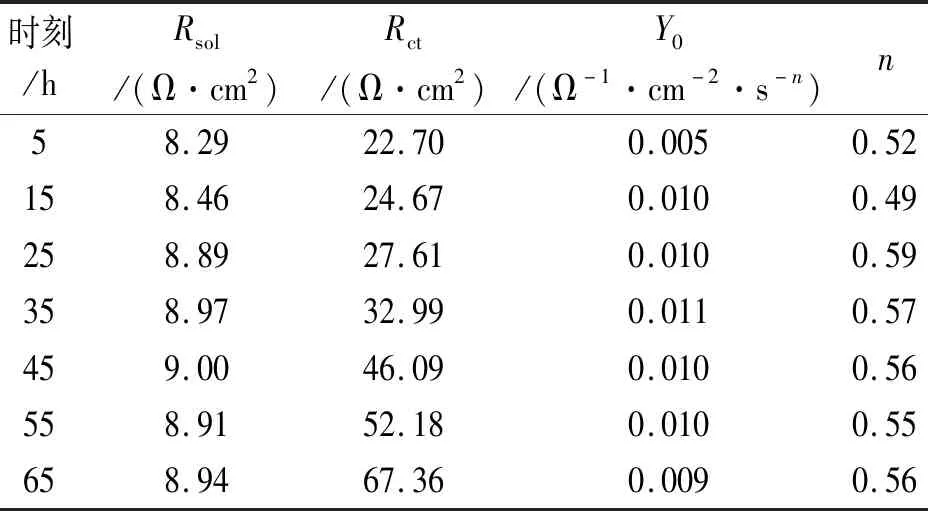

图7为磨损腐蚀环境中用电阻-电化学探针电阻法测得的金属总损失曲线。从图7中可以看到,在阴极保护之前,金属总损失随时间延长而增加,说明6 m/s的磨损腐蚀环境会对X65管线钢造成严重的磨损腐蚀损伤。用相同的方法计算出磨损腐蚀环境中金属总损失速率、腐蚀速率(阴极保护之后腐蚀速率为0)、磨损速率,得到金属总损失速率、腐蚀速率、磨损速率曲线,如图8所示。从图8中可以看到,随着磨损腐蚀的进行,腐蚀速率与磨损速率均有下降。由于腐蚀产物堆积在金属表面,一定程度上阻碍了氧气传输,因此腐蚀速率下降。而磨损速率下降的原因有两方面:一方面,随着试验时间的延长,循环管路中沙粒的棱角逐渐被磨圆,沙粒的机械破坏力减弱,故磨损速率降低;另一方面,磨损过程与腐蚀过程具有协同作用,腐蚀速率的下降使腐蚀加剧的磨损速率同步降低,最终磨损速率发生明显下降,并且下降幅度要高于腐蚀速率。在磨损腐蚀试验末期,磨损速率与腐蚀速率都趋于平稳。这可能是因为金属表面阳极区(蚀坑区域)的分布趋于稳定,导致腐蚀过程与磨损过程也逐渐稳定。XU等[15]在利用丝束电极研究碳钢磨损腐蚀的萌发扩展过程时也得出过类似的结论。当施加阴极保护以后,金属总损失速率迅速降低,说明腐蚀过程是导致金属发生严重磨损腐蚀的重要因素,而抑制腐蚀过程可以极大地减缓金属的磨损腐蚀损伤。通过以上监测结果可以看到,电阻-电化学探针可以实时监测磨损腐蚀的动态发展过程,相比于传统的监测探针,电阻-电化学探针能够提供更多地磨损腐蚀信息。

图7 磨损腐蚀环境中用电阻-电化学探针电阻法测量的金属总损失曲线Fig.7 Total loss curve for metal measured by ER method using ER-EC sensor under erosion-corrosion condition

图8 磨损腐蚀环境中金属总损失速率,磨损速率与腐蚀速率曲线Fig.8 Curves of total loss rate,erosion rate and corrosion rate for metal under static erosion-corrosion condition

2.3 表面形貌分析

试验后,将静态腐蚀环境与磨损腐蚀环境中的敏感元件取出,去除环氧树脂后,利用克拉克溶液[21]对敏感元件进行酸洗,去除锈层后烘干,再利用超景深显微镜观测其腐蚀区域的表面形貌。图9为敏感元件腐蚀区域四个位置的表面形貌。四个位置分别是:位于腐蚀区域左边缘的a位置,距离左边缘约15 mm的b位置,距离右边缘约15 mm的c位置以及位于腐蚀区域右边缘的d位置。

从图9中可以看到,静态腐蚀环境中,敏感元件表面呈现均匀腐蚀的特征,在腐蚀区域的边缘可以清晰地看到腐蚀区域与环氧树脂覆盖的未腐蚀区域间存在台阶;在腐蚀区域中间部位,金属表面较为平坦,但仍可以看到一些微小的点蚀坑。在磨损腐蚀环境中,敏感元件的表面形貌存在巨大差异。敏感元件腐蚀区域的边缘位置有较多的椭圆形蚀坑,而腐蚀区域的中间部位呈沟壑状。这可能是环氧涂层具有一定厚度,影响了局部流场以及沙粒的冲击角度,导致腐蚀区域的边缘部位与中间部位形貌有较大的差异。同时,在蚀坑的外围区域,可以看到具有金属光泽的新鲜金属表面,说明在6 m/s的磨损腐蚀环境中,金属发生了严重的磨损腐蚀损伤。

(a) 静态腐蚀环境,位置a (b) 静态腐蚀环境,位置b (c) 静态腐蚀环境,位置c (d) 静态腐蚀环境,位置d

2.4 讨论

在静态腐蚀环境中,由电阻法测量得到的金属总损失速率几乎与腐蚀速率相等,磨损速率在0附近波动;在磨损腐蚀环境中,金属总损失速率远高于电化学腐蚀速率,磨损速率变得显著,腐蚀形貌也显示敏感元件表面发生了明显的磨损腐蚀破坏。通过对比电阻-电化学探针在静态腐蚀环境与磨损腐蚀环境中的测试结果,可以发现电阻-电化学探针在两种环境中展现了良好的工作性能,磨损腐蚀发生时,电阻-电化学探针能够成功地监测磨损速率与腐蚀速率。作为一种新型的磨损腐蚀监测技术,电阻-电化学探针能够有效地应用于磨损腐蚀监测。

3 结论

(1) 在磨损腐蚀环境中,腐蚀过程是导致金属发生严重磨损腐蚀损伤的重要因素,抑制腐蚀过程可以极大地降低金属的磨损腐蚀损伤。

(2) 该新型电阻-电化学探针可以探测到磨损腐蚀的发生,实现对磨损速率与腐蚀速率的监测,并能很好地监测磨损过程的动态变化,因此能够有效应用于磨损腐蚀监测。