表面处理对Alloy 825合金在超临界水中耐腐蚀性能的影响

2021-03-26郑有昌任鹏炜唐兴颖王英辉杨健乔劳业运

郑有昌,任鹏炜,唐兴颖,王英辉,杨健乔,劳业运

(1.广西南海珊瑚礁研究重点实验室,南宁 530004;2.广西大学 海洋学院,南宁 530004)

超临界水氧化技术(Supercritical Water Oxidation,SCWO)是利用水在超临界状态(温度高于374.2 ℃,压力大于22.1 MPa)下所具有的特殊性质(弱氢键作用、高扩散系数、低黏度等),使有机污染物和氧化剂均相溶解于其中,并迅速发生氧化反应使有机物彻底分解,转化成H2O、CO2等无害小分子物质和无机盐的过程。SCWO在降解高含量难降解有机废物上具有突出优势,其应用领域主要涉及农药、医药、印染、核工业、造纸和炼化等行业的废物处理,具有广阔的发展前景。

目前,在欧美和日本等发达国家SCWO已实现工业化运行,且已取得了较好的效果[1-2]。然而,在高温、高压、高含量氧化剂的苛刻反应条件下,SCWO的核心反应区会遭受强烈的腐蚀,腐蚀问题已经成为制约SCWO大规模应用的瓶颈之一。因此,需要重点关注SCWO处理过程中引起的材料腐蚀问题。为了解决这个问题,研究人员大力开发了各种防腐蚀方法,如防腐蚀反应器、去除腐蚀物质、添加缓蚀剂、腐蚀监测方法、氧化催化剂和新的耐腐蚀材料[1,3-4]。镍基合金在超临界水中具有优异的强度和耐腐蚀性能,是目前用来制造SCWO核心装备最理想的材料[5]。Alloy 825合金是一种高性价比的镍基合金,而且在硫酸、磷酸、氢氧化钠等介质中的耐腐蚀性都很好,其综合性能表现也较好。但在苛刻的超临界水氧化条件下,镍基合金也会遭受腐蚀[6-8]。

表面处理技术是一种有效的防腐蚀技术,能为材料提供保护层,将材料与腐蚀介质隔离。研究表明,表面处理可以使合金材料在超临界水中的腐蚀速率显著降低[9-10]。王玉珍等[11]通过离子喷涂Al2O3,ZrO2和TiO2涂层提高了316L不锈钢在超临界水氧化环境中的耐腐蚀性能。周亚倩等[12]利用聚吡咯涂层来防止金属腐蚀。李娟娟等[13]发现石墨烯保护层具有优异的防腐蚀性能。

因此,对合金材料进行表面处理是解决SCWO系统中材料腐蚀问题的有效途径之一。为此本工作对Alloy 825合金表面进行了镀铬、镀TiN及酸洗钝化,然后在含氧和氯的超临界水条件下研究其腐蚀特性,为镍基合金材料的腐蚀防控提供依据。

1 试验

1.1 试验材料

试验材料为Alloy 825合金,由浙江国邦钢业有限公司提供,其化学成分(质量分数)为:42.0% Ni,28.5% Fe,21.5% Cr,3.0% Mo,0.9% Ti,0.02% C,余量为Ni。将试验材料加工成20 mm×10 mm×10 mm的块状试样,并依次用400号、600号、800号和1 200号砂纸对试样表面进行打磨抛光,然后置于丙酮中超声波清洗去脂。

1.2 表面处理

对清洗后的Alloy 825合金试样进行三种方式的表面处理:镀铬、镀TiN及酸洗钝化。采用TG-12N型电弧离子镀膜机进行真空镀膜表面处理,靶源为TiN和Cr,镀膜厚度约为2.0 μm。酸洗钝化的原理是在合金表面生成一层均匀致密的氧化膜,阻止腐蚀因子向基体内部扩散,处理的流程可分为三个环节:酸洗,浸入15%(体积分数,下同)HNO3+5% HF溶液,40 ℃,20 min;钝化,浸入35% HNO3溶液,60 ℃,20 min;除鳞酸洗,浸入10% H2SO4,70 ℃,30 min。将经过不同方式表面处理后的试样以及未处理的合金原样清洗干燥,再用AUW220D型分析天平(测量精度为0.1 mg)进行称量。按式(1)计算试样的平均腐蚀速率。

(1)

式中:vm为平均腐蚀速率,mm/a;K为与腐蚀速率相关的系数,取3.65×103;Δm为试样腐蚀前后质量差,g;S为试样的面积,cm2;t为腐蚀试验时间,d;ρ为试样的密度,g/cm3,Alloy 825合金密度为8.14 g/cm3。

1.3 浸泡腐蚀试验

对镀铬、镀TiN、酸洗钝化及未处理合金原样4种Alloy 825合金试样进行浸泡腐蚀试验。试验采用间歇式高温高压反应装置,具体参数和操作参见文献[14]。试验温度分别为300、350、400、450 ℃,压力均为25 MPa,腐蚀时间为80 h。腐蚀介质分别为水、含氧水、含氯水以及含氧含氯水,每一种腐蚀介质在4个温度下进行腐蚀试验。含氯腐蚀介质中Cl-质量浓度均为3 000 mg/L。配置好的溶液在使用前通入高纯氮气(99.999%)进行除氧,处理时间不少于12 h,然后密封待用[15]。含氧腐蚀介质中O2的质量浓度为6 000 mg/L,用质量分数30%的H2O2配制。

采用JSM-6390A型扫描电子显微镜(SEM)观察试样表面的腐蚀形貌。利用扫描电子显微镜附带的能谱仪(EDS)分析试样腐蚀区域的元素含量。采用D/max-Ultima IV型X射线衍射仪(XRD)分析腐蚀后试样表层氧化物的晶体结构。

2 结果与讨论

2.1 表面处理后Alloy 825合金的形貌及元素

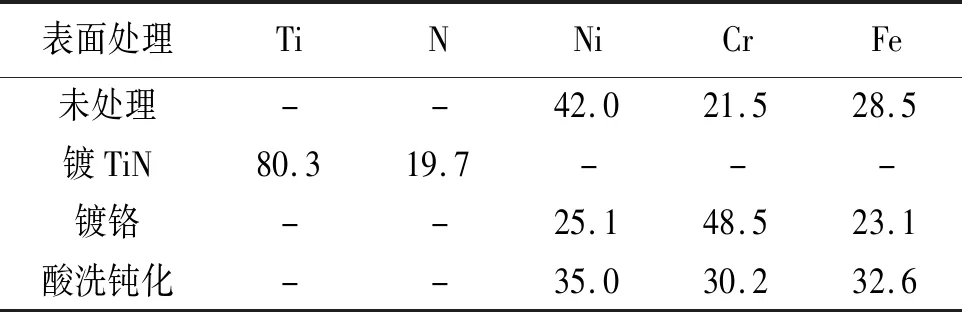

从图1可以看到:Alloy 825合金表面镀TiN后呈金黄色,镀铬后呈银白色,与未处理的合金原样相比,酸洗钝化后的Alloy 825合金表面更亮。从表1可见看到:镀TiN合金表面钛、氮质量分数比接近4∶1;镀铬合金表面的铬质量分数高达48.5%,酸洗钝化后合金表面的镍含量比未处理合金表面的镍含量下降,而铬和铁的含量增加。

表1 不同方式表面处理的Alloy 825合金表面的主要元素含量(质量分数)Tab.1 Content of main elements on Alloy 825 surfaces after different surface treatments (mass fraction) %

2.2 表面腐蚀形貌

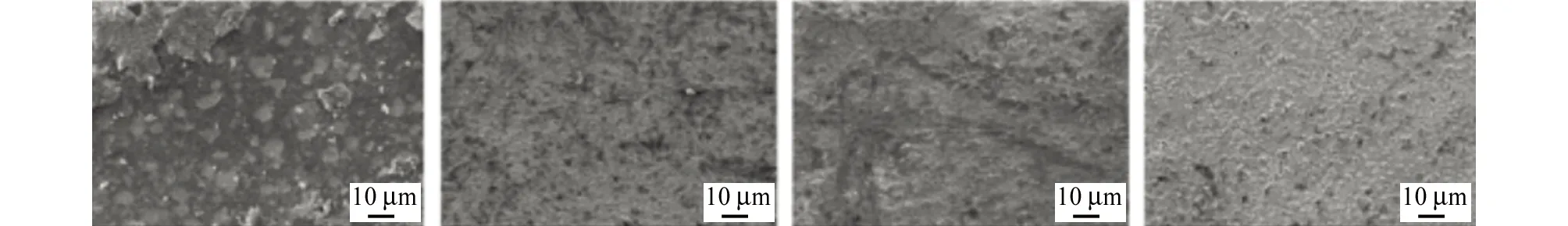

从图2~5中可以看出,在4种腐蚀介质中,含氧含氯超临界水对Alloy825合金材料的腐蚀性最强,因为在临界水中,氯和氧对Alloy825合金材料的腐蚀具有协同作用,能够增强腐蚀性[16]。而在相同的腐蚀介质中,Alloy825合金试样的耐腐蚀性能由高到低依次为镀铬、镀TiN、酸洗钝化、未处理。

(a) 未处理 (b) 镀TiN (c) 镀铬 (d) 酸洗钝化图1 不同方式表面处理的Alloy 825合金表面的宏观形貌Fig.1 Macrographs of untreated (a),TiN-coated (b),Cr-coated (c) and acid passivated (d) Alloy 825 surfaces

镀TiN、酸洗钝化和未处理合金试样在含氧含氯超临界水环境中形成了松散、不规则的氧化膜,且氧化层脱落,失去保护基体的能力[17]。相比之下,镀铬合金具有良好的耐腐蚀性能,原因是镀铬合金中铬含量高,生成的铬氧化物致密稳定,能抑制金属离子和O2-的自由扩散,具有良好的保护作用,能有效地降低材料的腐蚀速率[18]。

2.3 腐蚀表面的组成元素与结构

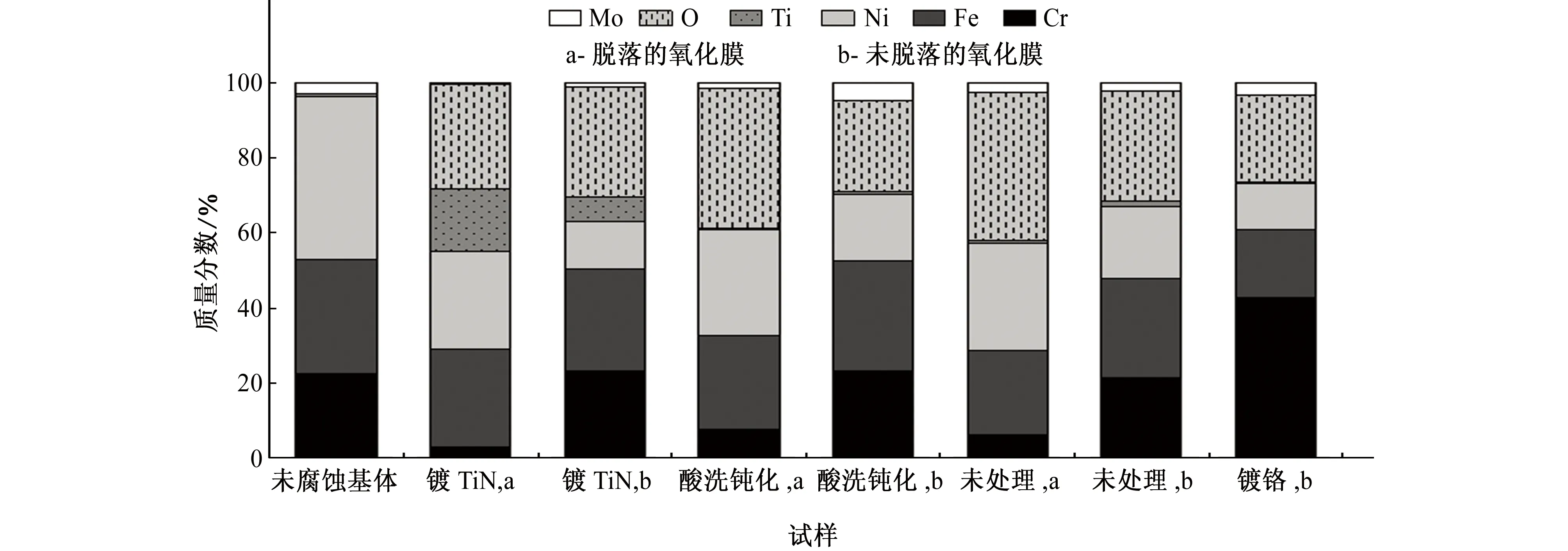

从图6中可以看到,未腐蚀Alloy 825合金基体的主要成分是铁、铬、镍。四种腐蚀后试样中,只有镀铬合金未出现氧化膜脱落,具有良好的耐腐蚀性能;镀TiN合金在含氧含氯超临界水中腐蚀后,表面腐蚀产物出现大面积剥落,这表明TiN镀层在含氧含氯超临界水条件下的耐腐蚀性能不好,由镀层腐蚀产物元素分析可知,元素氮大量流失,质量分数由20%降低到未检测出,而钛质量分数由腐蚀前的80.3%降低到16%,也出现大量流失。吴凡等[19]研究发现,在3.5% NaCl中腐蚀96 h后TiN涂层表面会吸附大量白色的疏松产物,形成大小不一的腐蚀坑。在40 ℃,10% NaCl的腐蚀溶液中,(Ti,Cr)N复合膜的耐蚀性要优于TiN镀层的,(Ti,Cr)N复合膜的耐蚀性随铬含量的增加而增强[20]。由此可知,镀TiN合金不适用于含氧含氯超临界水腐蚀环境。由图6还可见,在含氧含氯超临界水中,由于氧的腐蚀和扩散作用,合金表层氧占主导含量。相比未腐蚀的基体,其他4种腐蚀试样表层中的镍均流失明显,而铁、铬的含量变化不大。KIM等[21]研究发现,在超临界水氧化条件下,Inconel 625合金中的镍发生了选择性溶解,而铬因选择性氧化转变为较稳定的氧化物。这表明铬在超临界水中能在合金的表面生成稳定的化合物,从而避免在高温高压条件下被溶解。在腐蚀后试样的表层均未检测到氯元素,其原因可能是氯在超临界水条件下很难生成稳定化合物,所形成的氯化物易溶解,易挥发[22]。

(a) 未处理 (b) 酸洗钝化 (c) 镀TiN (d) 镀铬 图2 不同方式表面处理的Alloy 825合金在450 ℃超临界水中腐蚀后的形貌Fig.2 Morphology of untreated (a),acid passivated (b),TiN-coated (c) and Cr-coated (d) Alloy 825 surfaces corroded in supercritical water at 450 ℃

(a) 未处理 (b) 酸洗钝化 (c) 镀TiN (d) 镀铬 图3 不同方式表面处理的Alloy 825合金在450 ℃含氯超临界水中腐蚀后的形貌Fig.3 Morphology of untreated (a),acid passivated (b),TiN-coated (c) and Cr-coated (d) Alloy 825 surfaces corroded in supercritical water containing chloride at 450 ℃

(a) 未处理 (b) 酸洗钝化 (c) 镀TiN (d) 镀铬图4 不同方式表面处理的Alloy 825合金在450 ℃含氧超临界水中腐蚀后的形貌Fig.4 Morphology of untreated (a),acid passivated (b),TiN-coated (c) and Cr-coated (d) Alloy 825 surfaces corroded in supercritical water containing oxygen at 450 ℃

(a) 未处理 (b) 酸洗钝化 (c) 镀TiN (d) 镀铬 图5 不同方式表面处理的Alloy 825合金在450 ℃含氯含氧超临界水中腐蚀后的形貌Fig.5 Morphology of untreated (a),acid passivated (b),TiN-coated (c) and Cr-coated (d) Alloy 825 surfaces corroded in supercritical water containing chloride and oxygen at 450 ℃

图6 不同方式表面处理的Alloy 825在450 ℃含氧含氯超临界水中腐蚀后表面化学成分Fig.6 Chemical composition of Alloy 825 surfaces after different surface treatments in supercritical water contained oxygen and chloride at 450 ℃

从图7中可以看到,Alloy 825合金在450 ℃含氧含氯超临界水中腐蚀80 h后生成的表层氧化膜主要由NiCr2O4和Cr2O3组成。在XRD谱中,未检测出钼的氧化物,原因有两方面:一方面,镍、铬的扩散速率比钼的扩散速率大,镍、铬优先与氧反应形成氧化物膜;另一方面,高温下钼与氧形成的氧化物膜不稳定、容易挥发,失去保护基体的能力[23]。在含氧含氯超临界水环境中,在4种腐蚀后试样的表层均检测出Cr2O3、NiCr2O4和NiO[24-25],但未检测出氯的氧化物,可能与生成无定形的含氯氧化皮有关[26]。在XRD谱中,Cr2O3的检出信号较强,这表明铬氧化物在含氧含氯超临界水中也能稳定存在。在表层氧化物中,少量NiO被检测出,原因是镍在高温高压水中出现了选择性流失[27]。

图7 不同方式表面处理的Alloy 825合金在450 ℃含氧含氯超临界水中腐蚀80 h后表面XRD谱Fig.7 XRD patterns of Alloy 825 surfaces after different surface treatments and corroded in supercritical water containing oxygen and chloride for 80 h at 450 ℃

2.4 腐蚀速率

从图8中可以看到,在4种不同超临界水中,含氧含氯超临界水对Alloy 825合金的腐蚀最为严重,然后依次是含氯超临界水、含氧超临界水,最后是单一超临界水。在4种不同超临界水中,最高的腐蚀速率均发生在高温亚临界区,其原因是亚临界条件下发生了强烈高温电化学腐蚀[28-29]。

图8 在不同超临界水环境中不同方式表面处理的Alloy 825合金的腐蚀速率Fig.8 Corrosion rates of Alloy 825 after different surface treatments in different supercritical water

在单一的超临界水中,经过不同方式表面处理的Alloy 825合金的腐蚀速率为0.6~1.5 mm/a。不同表面处理的Alloy 825合金,其腐蚀速率很接近,说明弱腐蚀环境对合金造成的腐蚀作用较弱,不易区分表面处理对合金耐腐蚀性能的改变作用。

在含氯超临界水中,经不同方式表面处理的Alloy 825合金的腐蚀速率为0.5~7.5 mm/a。未处理合金试样的腐蚀速率均高于其他3种经表面处理合金试样的,其腐蚀速率最高达到7.5 mm/a。其中,镀铬合金试样的耐腐蚀性能最好,腐蚀速率最低,为0.5 mm/a,镀铬合金试样表面均匀稳定的氧化膜能够有效地将基体与腐蚀介质隔绝[19]。

在含氧超临界水中,经不同方式表面处理的Alloy 825合金的腐蚀速率为1.1~6.1 mm/a,其中镀铬合金的耐腐蚀性能依旧最优异,其腐蚀速率最低,为1 mm/a。

在含氧含氯超临界水中,经不同方式表面处理的Alloy 825合金的腐蚀速率为3.8~15.5 mm/a。在氧和氯的协同作用下,合金的腐蚀速率明显增大,4种合金材料耐腐蚀性能从强到弱依次是镀铬、镀TiN、酸洗钝化、未处理。其中,350 ℃时未处理合金的腐蚀速率最高,达到15.5 mm/a。

为了直接反应各杂质体系对Alloy 825合金在超临界水环境中腐蚀速率的影响,SUN等[30]提出了腐蚀影响因子Ci,其定义为

(2)

式中:Vo和Vi分别为在无杂质和含某种杂质超临界水中合金材料的腐蚀速率。

在超临界水氧化下,各杂质之间对金属的腐蚀有协同作用,能增大腐蚀速率。因此,进一步定义多杂质协同腐蚀影响因子Sm为

Sm=Cm-Cs

(3)

式中:Cs为各杂质单独的腐蚀影响因子之和;Cm为多杂质共存时的腐蚀影响因子。

按式(2)和式(3)计算各体系的Cs、Cm及Sm,结果列于表2中。由表2可知,不同表面处理的Alloy 825合金试样在单一超临界水中的腐蚀速率远低于在含有氧和含氯超临界水中的,腐蚀影响因子Cm最大值达到11.0,说明在超临界水中氯和氧具有协同作用,能显著增大腐蚀速率。在350 ℃含氧含氯超临界水中,镀TiN和酸洗钝化合金试样的多杂质协同腐蚀影响因子Sm较大,分别达到了7.3和8.0,说明这两种表面处理技术不适用于含氧含氯超临界水中。表面镀铬试样进行腐蚀试验后,腐蚀影响因子Cm和多杂质协同腐蚀影响因子Sm相差不大,说明镀铬试样在含氧含氯超临界水中的腐蚀速率低,具有优异的耐腐蚀性能。

表2 不同条件下各种杂质的腐蚀影响因子和多杂质协同腐蚀影响因子Tab.2 Corrosion impact factors of various impurities and synergistic interaction impact factors of multiple impurities under test conditions

2.5 腐蚀机理

在含氧含氯的超临界水中,经过不同方式表面处理的Alloy 825合金与高温高压下的NaCl-H2O发生反应,生成各种氯化物盐,如CrCl3,FeCl3,NiCl2等,这些氯化物盐熔点低且易挥发,均没有保护性,高温腐蚀形成的挥发性物质会加剧腐蚀过程[22]。Cl-能够渗透到基体并破坏氧化物,使基体发生强点腐蚀和应力腐蚀裂纹。

高温下金属腐蚀的本质是金属失去电子被氧化形成氧化物的过程。腐蚀初期,镍和铬会与氧发生氧化反应,形成NiO及Cr2O3,这些氧化物能有效抑制离子向基体扩散,保护合金基体,因此腐蚀初期的速率较低。但随着反应温度、压力的升高,表面形成的保护性氧化膜逐渐溶解。当温度到达高温亚临界区后,腐蚀行为由初期的化学腐蚀变成了强烈的电化学腐蚀,腐蚀速率迅速提高。Cr2O3是保护基体不受腐蚀的主要氧化物,但Cr2O3在高温下不稳定,容易被氧化成可溶性的六价铬[31]。在含氧含氯超临界水中,氯化钠盐和水蒸气的协同作用会加剧合金材料的腐蚀,这与舒勇华等[32]的研究结果相吻合。

从图9可以看到,不同腐蚀环境中镍、铬和铁在450 ℃的氧化还原电位(Eh)与pH的关系。当腐蚀体系中只存在单一氧气时,镍、铬和铁都比较稳定,pH<1时才会转变成离子态。当单一氧气腐蚀体系中加入氯时,镍、铬和铁转变成离子态的可能性大大增加。在pH=6.0时,镍和铁均可转变成离子态;在pH=4.5时,铬可转变成离子态。因此,可以知道在含氯超临界水中铬比镍和铁更稳定,镍和铁更容易流失。而TiN镀层在制备时不可避免地出现了一些空洞,导致表面缺陷较多[20,33],TiN镀层易生成柱状晶组织,成为侵蚀性Cl-的扩散通道[34],使得TiN镀层的耐腐蚀性下降。

3 结论

(1) 经过3种方式表面处理后,Alloy 825合金的耐腐蚀性能都优于未经过表面处理合金的,各表面处理Alloy 825的耐腐蚀性能从强到弱分别是镀铬、镀TiN、酸洗钝化。

(2) 在单一的超临界水中,表面处理对Alloy 825合金的耐腐蚀性能影响不大,腐蚀速率为0.6~1.5 mm/a。

(3) 氯和氧对Alloy 825合金的腐蚀具有协同作用,因此含氧含氯超临界水的腐蚀性最强,在含氧含氯超临界水中,镀TiN、酸洗钝化和未处理合金的氧化膜脱落严重,350 ℃时未处理合金的最高腐蚀速率达15.5 mm/a,镀铬合金试样由于表面生成了致密稳定的铬氧化物,耐腐蚀性能最好。

(4) 在450 ℃,25 MPa的条件下,不同方式表面处理的合金试样在含氧含氯超临界水中暴露80 h后,表层氧化物主要成分均为NiCr2O4和Cr2O3。

(a) Ni (b) Cr (c) Fe图9 在450 ℃含氧超临界水和含氧含氯超临界中Ni、Cr和Fe的Eh-pH图Fig.9 Eh-pH diagrams of Ni,Cr and Fe in supercritical water containing oxygen or containing both oxygen and chloride at 450 ℃