高温高Cl-含量环境中H2S/CO2分压对超级双相不锈钢UNS S32750点蚀行为的影响

2021-03-26樊学华陈丽娟刘艺盈

樊学华,于 勇,陈丽娟,迟 遥,刘艺盈,刘 畅

(1.中国石油工程建设有限公司 北京设计分公司,北京 100085;2.中国石油工程建设有限公司,北京 100120)

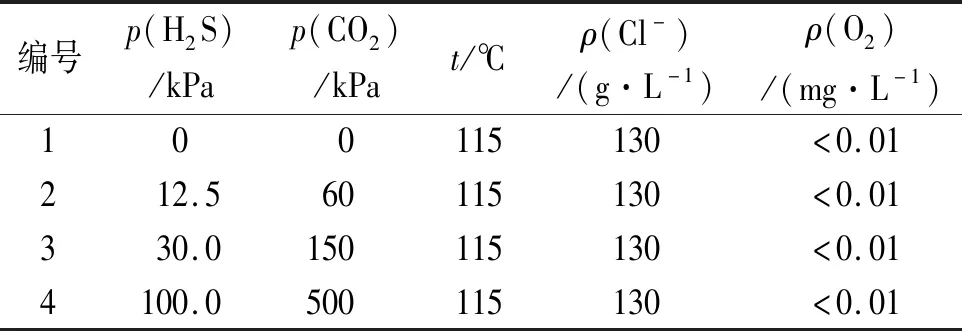

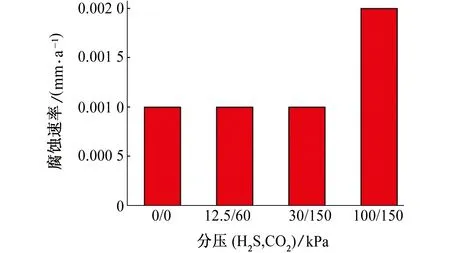

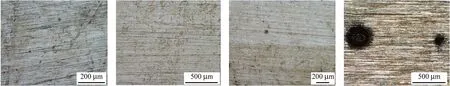

随着高含H2S和高含盐油气田的开发,服役工况日益苛刻,特别是稠油的开发,脱水温度高,给油田地面设施的安全运行以及材料选择提出了更高的要求。碳钢与低合金钢已无法满足高温、高含H2S、高含盐腐蚀环境的要求,耐蚀合金如双相不锈钢UNS S31803、超级双相不锈钢UNS S32750,以及镍基合金Alloy 825、Alloy 625及复合管被广泛应用,例如伊拉克哈法亚油田和西古尔纳油田,阿布扎比的BAB油田和NEB油田,阿曼酸性气体田项目等[1-3]。目前,国内相继加大了耐蚀合金在酸性高含盐工况下的理论研究,并基于开裂风险和腐蚀风险制定了酸性高盐工况下材料选择的一般原则[4]。超级双相不锈钢UNS S32750/S32760,其耐点蚀当量(PREN)高于40,具有优异的耐Cl-点蚀和缝隙腐蚀性能,多用于海水和高含H2S、高含盐介质工况,特别是油田地面高含盐的生产水处理系统[5]。ISO 21457-2010标准[6]规定了超级双相不锈钢UNS S32750在海洋环境中避免发生应力腐蚀开裂(SCC)的最大操作温度为90~110 ℃。NACE MR0175/ISO 15156-3:2015标准[7]规定了相关耐蚀合金抗开裂性能(SSC、SCC和HSC)的服役边界,即超级双相不锈钢(40 本工作在高温高含盐环境中对超级双相不锈钢UNS S32750开展了不同H2S/CO2分压条件下的腐蚀试验,利用失重法、奥林巴斯激光共聚焦显微镜、X-射线光电子能谱(XPS),分析了H2S/CO2分压对于超级双相不锈钢UNS S32750点蚀行为的影响。 试验材料采用超级双相不锈钢UNS S32750,其化学成分见表1,耐点蚀当量(wCr+3.3wMo+16wN)约为41.2。将其制成尺寸为40 mm×13 mm×3 mm的矩形挂片试样,用水磨砂纸逐级(至2 000号)打磨测试表面保证其表面粗糙度,然后依次经清水冲洗,丙酮除油后,在空气中放置24 h以上待用。 表1 超级双相不锈钢UNS S32750的化学成分(质量分数)Tab.1 Chemical composition of super duplex stainless steel UNS S32750 (mass fraction) % 按照ASTM A240/A240M-2015标准[11]规定,对超级双相不锈钢UNS S32750进行组织、力学性能及硬度的检测与分析。按照GB/T 4335-2013标准[10]对金相试样进行逐级打磨、抛光、浸蚀后,在光学显微镜下观察组织。采用X射线能量色散谱(EDS)对夹杂物的成分进行半定量分析。 在高温高压反应釜中不同H2S/CO2分压下进行腐蚀浸泡试验,腐蚀介质采用油田生产水模拟溶液(Cl-质量浓度130 g/L),具体试验参数见表2,试验周期为30 d。试验开始前,向反应釜中通入高纯氮气对模拟溶液进行除氧,使溶液中的O2质量浓度低于0.01 mg/L。试验结束后,采用失重法分别计算不同条件下超级双相不锈钢UNS S32750的腐蚀速率;采用Nikon光学显微镜、X射线光电子能谱(XPS)等表面分析技术表征腐蚀产物膜的形态、结构及成分。 表2 H2S/CO2腐蚀模拟试验参数Tab.2 Parameters for H2S/CO2 corrosion simulation test 超级双相不锈钢UNS S32750的基体组织为奥氏体+条状α铁素体,晶粒度等级为11.5级,如图1所示。表3为超级双相不锈钢UNS S32750的力学性能。 图1 超级双相不锈钢UNS S32750的显微组织Fig.1 Microstructure of super duplex stainless steel UNS S32750 表3 超级双相不锈钢UNS S32750的力学性能Tab.3 Mechanical properties of super duplex stainless steel UNS S32750 超级双相不锈钢UNS S32570中夹杂物的形貌及能谱分析结果如图2和表4所示。结果表明,夹杂物形态为球形,主要是Al、Cr、Fe的氧化物。 表4 超级双相不锈钢UNS S32570中夹杂物的EDS分析结果(质量分数)Tab.4 EDS analysis results of inclusions in super duplex stainless steel UNS S32750 (mass fraction) % 不同H2S/CO2分压条件下超级双相不锈钢UNS S32570的腐蚀速率如图3所示。从图3中可以看出,在不同H2S/CO2分压条件下,超级双相不锈钢UNS S32750的腐蚀速率都较低(最大不超过0.002 mm/a),说明其具有良好的耐均匀腐蚀性能。 (a) 夹杂物A (b) 夹杂物B图2 超级双相不锈钢UNS S32570中夹杂物的形貌Fig.2 Morphology of inclusions in super duplex stainless steel UNS S32750 图3 不同H2S/CO2分压条件下超级双相不锈钢UNS S32570的腐蚀速率Fig.3 Corrosion rates of super duplex stainless steel UNS S32750 at different partial pressures of H2S and CO2 超级双相不锈钢UNS S32750腐蚀后的宏观形貌如图4所示。从图4中可见,在115 ℃、130 g/L Cl-和不同H2S/CO2分压条件下经过30 d高温高压浸泡试验后,超级双相不锈钢UNS S32750的表面明显被腐蚀产物覆盖且失去金属光泽;在H2S/CO2分压为100 kPa/500 kPa时,超级双相不锈钢UNS S32750的腐蚀最为明显,可观察到试样暴露部分与固定垫圈保护下未暴露部分形成鲜明对比,但垫片下局部出现了缝隙腐蚀的痕迹。 (a) p(H2S)=0,p(CO2)=0 超级双相不锈钢UNS S32750腐蚀后的微观形貌如图5所示。从图5中可以看出,不同H2S/CO2分压条件下经过30 d高温高压浸泡试验后,超级双相不锈钢UNS S32750均出现明显的点蚀坑;其中,H2S/CO2分压为100 kPa/500 kPa时,试样表面出现独立分布的点蚀坑以及大片深度较浅的点蚀坑,点蚀坑为较为规则的圆形,最大直径约50 μm,但深度在10 μm以内,表明在该环境中超级双相不锈钢UNS S32750的钝化膜遭到破坏,丧失保护性能,从而使基体发生点蚀。 温度和Cl-含量对超级双相不锈钢点蚀影响较大,一般随着温度升高和Cl-含量增大,其钝化膜产生的速率降低,且自修复能力减弱,钝化膜的稳定性变差,因此其对基体的保护性能降低,使基体的点蚀敏感性增强,点蚀主要发生在铁素体和奥氏体相上[12-13]。在115 ℃、130 g/L Cl-、H2S/CO2分压为100 kPa/500 kPa环境中,超级双相不锈钢UNS S32750出现点蚀的主要原因可归纳为以下几点[14-16]:1) 在115 ℃高温下,介质溶液中离子的扩散能力增强,故反应速率和 Fe2+水解速率都增大,Fe2+水解速率的增大有利于酸化自催化作用的进一步加剧,且高温加快了钝化膜的溶解速率;2) Cl-在钝化膜表面的吸附能力随温度的升高而增强,从而降低超级双相不锈钢UNS S32750钝化膜的稳定性,促进钝化膜破裂,导致其耐点蚀性能降低;3) 在高含量Cl-条件下,H2S和CO2的存在,能够大幅降低超级双相不锈钢UNS S32750的点蚀电位,增大维钝电流密度和腐蚀电流密度[16],即增大了局部腐蚀的倾向。当H2S/CO2分压达到一定程度后,能够造成超级双相不锈钢UNS S32750钝化膜的局部破坏,从而引发阳极性溶解,导致点蚀的发生。 (a) p(H2S)=0,p(CO2)=0 (b) p(H2S)=25 kPa,p(CO2)=60 kPa (c) p(H2S)=30 kPa,p(CO2)=150 kPa (d) p(H2S)=100 kPa,p(CO2)=500 kPa图5 不同H2S/CO2分压下腐蚀后超级双相不锈钢UNS S32570的微观形貌Fig.5 Micro morphology of super duplex stainless steel UNS S32750 corroded at different partial pressures of H2S and CO2 H2S/CO2分压为100 kPa/500 kPa条件下超级双相不锈钢UNS S32570表面钝化膜的主要成分如图6所示。从图6中可以看到,钝化膜的Cr(2p)谱由2个峰组成,分别对应于Cr2O3的2p1/2和2p3/2;Fe(2p)谱由2个峰组成,分别对应于零价的单质铁和二价的亚铁离子;S(2p)谱由4个峰组成,分别对应S2-,S22-(S 2p1/2S 2p3/2)和S6+,其中S2-,S22-可能对应于NiS以及FeS2,S6+对应于FeSO4,是铁和硫的腐蚀产物在空气中氧化形成;Ni(2p)谱对应于NiO,NiS。综上所述,H2S/CO2分压为100 kPa/500 kPa条件下,超级双相不锈钢UNS S32750表面钝化膜主要由FeS2、NiO、NiS、Cr2O3以及Fe(OH)2组成,这表明在高温H2S环境中钝化膜中形成了部分硫化物,并且镍参与了钝化膜的形成,形成NiO和NiS。而硫化物的存在能够抑制钝化膜中氧化物的形成,导致钝化膜中缺陷含量增加,降低钝化膜的稳定性,增加基体发生点蚀的风险[17]。H2S环境中,钝化膜一般为三层结构,外层以氢氧化物为主,中间层和内层以铁的氧化物、镍的氧化物、铬的氧化物和铁的硫化物为主[18]。 (1) 在115 ℃、130 g/L Cl-、H2S/CO2分压30 kPa/150 kPa环境中,超级双相不锈钢UNS S32750具有良好的耐均匀腐蚀和点蚀性能;而在115 ℃、130 g/L Cl-、H2S/CO2分压100 kPa/500 kPa环境中,超级双相不锈钢UNS S32750表面钝化膜发生破坏,导致点蚀发生。 (a) Cr(2p) (b) Fe(2p) (c) Ni(2p) (d) S(2p)图6 超级双相不锈钢UNS S32750表面钝化膜的XPS谱(H2S/CO2分压100 kPa/500 kPa)Fig.6 XPS spectra of passive film on surface of super duplex stainless steel UNS S32750 at H2S and CO2 partial pressures of 100 kPa and 500 kPa (2) 在115 ℃、130 g/L Cl-、H2S/CO2分压100 kPa/500 kPa环境中,超级双相不锈钢UNS S32750表面钝化膜主要由FeS2,NiO、NiS、Cr2O3以及Fe(OH)2组成。硫化物的存在抑制了钝化膜中氧化物的形成,从而增加了钝化膜中缺陷含量,降低了钝化膜的稳定性,增加了基体发生点蚀的风险。1 试验

1.1 试样制备

1.2 材料性能检测

1.3 腐蚀试验

2 结果与讨论

2.1 超级双相不锈钢UNS S32750的性能

2.2 腐蚀速率

2.3 腐蚀形貌

2.4 钝化膜成分

3 结论