叶片前缘仿形涡流检测仿真与试验设计

2021-03-26张国才谢小荣刘永钊冯炎青游泳

张国才,谢小荣,刘永钊,冯炎青,游泳

1. 北京理工大学珠海学院 数理与土木工程学院,珠海 519088 2. 珠海摩天宇航空发动机维修有限公司, 珠海 519030

叶片是航空发动机中重要部件之一,发动机工作时叶片经常受到冲击、摩擦,同时还要在很高的温度和很大的气动负荷、机械负荷下工作,承受高温燃气的氧化和热腐蚀[1],其工作环境十分恶劣,容易出现各种表面变形、疲劳裂纹、划伤、凹坑等缺陷,当损伤严重时甚至会导致机毁人亡[2-3]。因此对叶片的在役检测就显得尤为重要。

航空发动机叶片无损检测方法主要有目视检测、渗透检测[4-5]、涡流检测、超声相控阵检测[6-7]以及X射线检测方法[8]。在这几种方法中,由于涡流检测具有无需耦合剂、对表面及近表面缺陷检测灵敏度高、适合自动化检测而被广泛应用于叶片叶身、榫槽等部位的在役检测。

航空发动机叶片具有曲率复杂,厚度变化等特点[9],近几年国内外对叶片的涡流检测技术也得到了快速发展。为使叶片边沿原位检测时探头与叶片耦合更好,徐健[10]设计了“V”型结构探头。宋凯等[11]针对叶盘、叶背曲率变化特点,构建涡流有限元模型,研究了叶片凹面、平面及凸面的法向平面圆形线圈检测信号特征。张丽攀等[12]在ANSYS中研究了平面圆形线圈不同激励频率、激励信号电压、线圈平均半径和线圈匝数对叶片涡流检测线圈感应电动势的影响。于霞等[13]在开展平面叶片叶身微裂纹缺陷仿真分析后研制了一种尺寸小、灵敏度高的差激励探头,该探头由双激励线圈和单检测线圈组成。由于叶片根部检测部位存在R角,涡流检测过程中必须克服凹面曲率变化带来提离效应,龚模辉等[14]分析了叶片根部曲率变化,提出通过对线圈磁芯检测面进行加工使其与叶片根部曲面相吻合来减少提离效应。为适应大面积叶片表面检测及检测时贴合的良好性[15],奥林巴斯Olympus采用柔性电路板制作涡流阵列传感器,这种传感器柔韧性好,适合多曲面检测。林俊明等[16]将两个磁极固定于铁磁性发动机壳体外表面,通过分析涡流检测信号幅值的差异及间隔时间出现的不均匀涡流信号,来判断叶尖表面的缺损及叶片弯曲或断裂。

国外针对叶片及曲率检测件也开展了不同的研究,文献[17] 针对风扇叶片提出了一种新颖的电磁和ECPT的热模型,建立ECPT实验装置并验证开发模拟器,所开发的模拟器比之前的模拟器快五倍并可用于任何类型的励磁涡流热成像(ECT)波形。Zhang等[18]针对涡轮叶片叶盘,设计柔性涡流阵列传感器来检测曲面缺陷,并通过补偿算法减少提离效应的影响。Ma等[19]针对复杂几何样品表面涡流检测设计双方型绕组激励及具有收发结构柔性涡流传感器,实现对变直径管材表面涡流检测。Schlobohm等[20]介绍了采用高频涡流和脉冲高频感应热成像技术,该技术采用了逆条纹投影算法实现对叶片基材上裂纹和保护层状况的评估。然而,不管国内还是国外文献都较少涉及大曲率叶片前缘的仿形涡流检测仿真及试验研究。

针对发动机涡轮叶片前缘,通过三维设计软件Solidwork构建含3种典型缺陷大曲率叶片前缘模型,设计有利于减少提离效应及抑制晃动信号的仿形涡流检测(Profiling Eddy Current Testing,PECT)线圈模型,在电磁场有限元仿真软件Maxwell中对检测模型进行仿真分析。研究了仿形检测线圈在不同模式下通过缺陷的信号幅值、相位等信号特征及灵敏度,制作前缘缺陷试块并设计了基于锁相放大技术的涡流检测系统,验证前缘仿形检测线圈的检测能力,结论可为大曲率叶片前缘检测提供一定的工程实践及理论参考。

1 PECT三维电磁场有限元模型

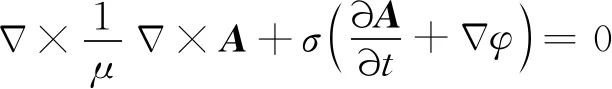

PECT属于宏观电磁现象,其电磁规律受麦克斯韦方程组支配,在A-φ电磁有限元法中,引入矢量磁位A和标量电位φ,可分别得到PECT 导体域Ωt和空气域Ωr中准静态电磁控制方程[21]:

(1)

(2)

式中:μ为磁导率;σ为电导率;t为时间;Js为传导电流。通过在Maxwell有限元分析软件中选择四面体单元对整个区域离散化,结合边界条件,采用里兹或迦辽金方法[22]求解微分方程式(1)及式(2),可得到矢量磁位A和标量电位φ空间分布。再利用式(3)及式(4):

(3)

(4)

可求得磁感应强度B及电场强度分布E在求解域中的分布,运用法拉第电磁感应定律式(5),可求得PECT检测线圈感应电动势:

(5)

式中:S为检测线圈所圈围面积。

2 PECT模型及参数

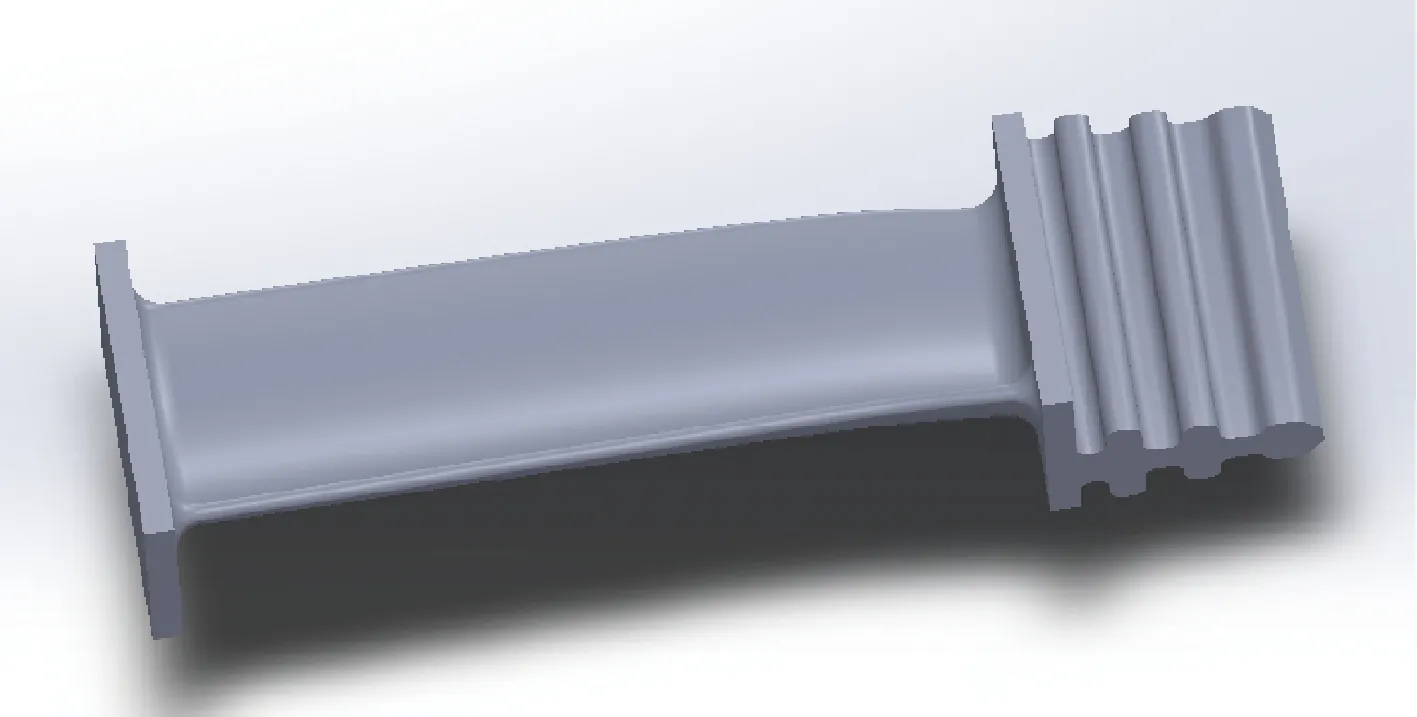

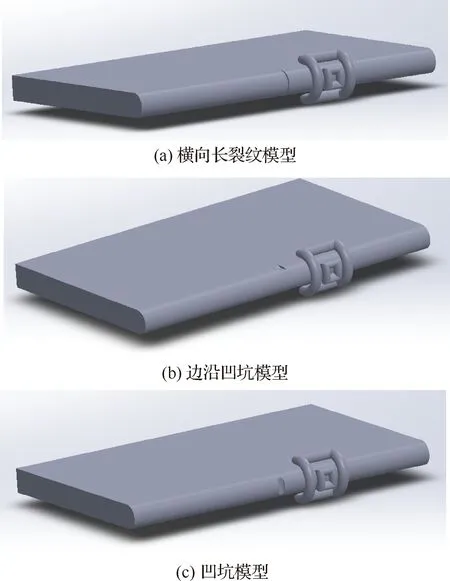

PECT模型包含叶片前缘及检测线圈两部分,检测对象叶片模型如图1所示。考虑到有限元计算空间网格划分及检测过程中电磁场辐射有效区域,截取部分叶片前缘作为有限元分析区。涡轮叶片常见前缘形状主要有圆弧形前缘、椭圆形前缘,为了加工方便,减少加工成本,实际应用中压气机叶片前缘大都采用圆弧形前缘[23]。仿真叶片前缘半圆形边与叶身相切,检测时考虑到提离效应影响,仿形耦合线圈与前缘表面距离保持不变,内外两线圈中心重合,线圈沿着前缘表面扫查。仿真前先在Solidwork中建立含3种典型缺陷及仿形线圈模型后再导入Maxwell中,PECT模型如图2所示。

图1 低压涡轮叶片Fig.1 Low-pressure turbine blade

图2 PECT缺陷模型Fig.2 PECT defect model

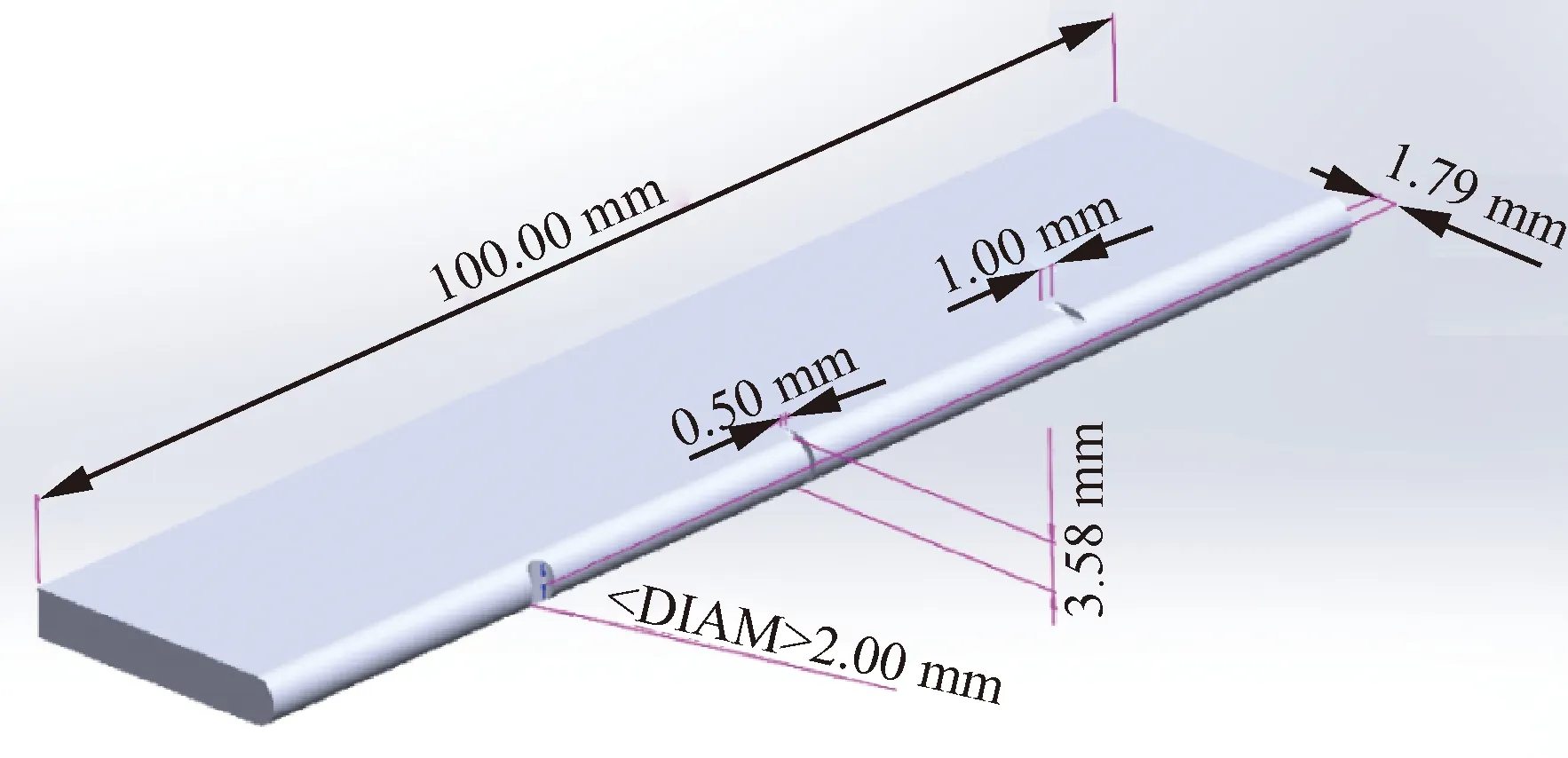

3种缺陷模型及叶片前缘基体几何尺寸如图3所示。在长度为100.00 mm,厚度为3.58 mm,前缘曲率半径为1.79 mm的叶片基体上相隔30.00 mm分别设置槽宽0.50 mm、深1.00 mm的横向长人工刻槽,宽1.00 mm边沿凹坑及半径1.00 mm人工凹坑等3种人工模拟缺陷。

基体材料为精铸成型叶片常用材料钛合金TC4。在前缘表面等距1.00 mm处放置两仿形线圈,线圈截面半径为1.50 mm,仿形线圈正侧面看为方形线圈,外线圈边长分别为5.58 mm,内线圈边长为2.00 mm,分别绕制200匝双绞细铜线,线圈表面与前缘表面保持有1.00-0.75=0.25 mm间隙。线圈施加正弦激励电流,其电流有效值为100 mA,叶片材料属性如表1所示。

图3 叶片缺陷参数Fig.3 Blade defect parameters

表1 仿真计算中叶片材料属性Table 1 Blade material properties in simulation calculation

电磁场有限元网格剖分决定了求解精度及计算时间,考虑到涡流场中趋肤效应及电磁场有效辐射区,文中采用自适应+手动剖分两种方式进行网格剖分(图4),先将叶片基体分割为两部分,靠近线圈一侧采取加密剖分。电磁场仿真时采用Neumann边界条件,即求解域Region边界上磁场正切于该边界,磁力线不能穿越该边界:

n·B1=0

(6)

式中:B1为边界内磁感应强度;n为边界面单位法向矢量。

图4 网格剖分Fig.4 Meshing

3 仿真结果及分析

3.1 不同频率电流激励下线圈对横向长裂纹的响应

涡流检测中,涡流的渗透深度代表着涡流能够渗入导体内的距离,在平面导体中,其涡流密度大小一般随着离导体表面距离的增加呈指数衰减,标准渗透深度为

(7)

式中:f为涡流频率;μ为磁导率;σ为电导率。

由式(7)可知,平面导体渗透深度取决于f、μ及σ。对于大曲率叶片前缘展开仿形涡流检测,在磁导率及电导率固定情况下,有必要对涡流检测频率进行讨论。

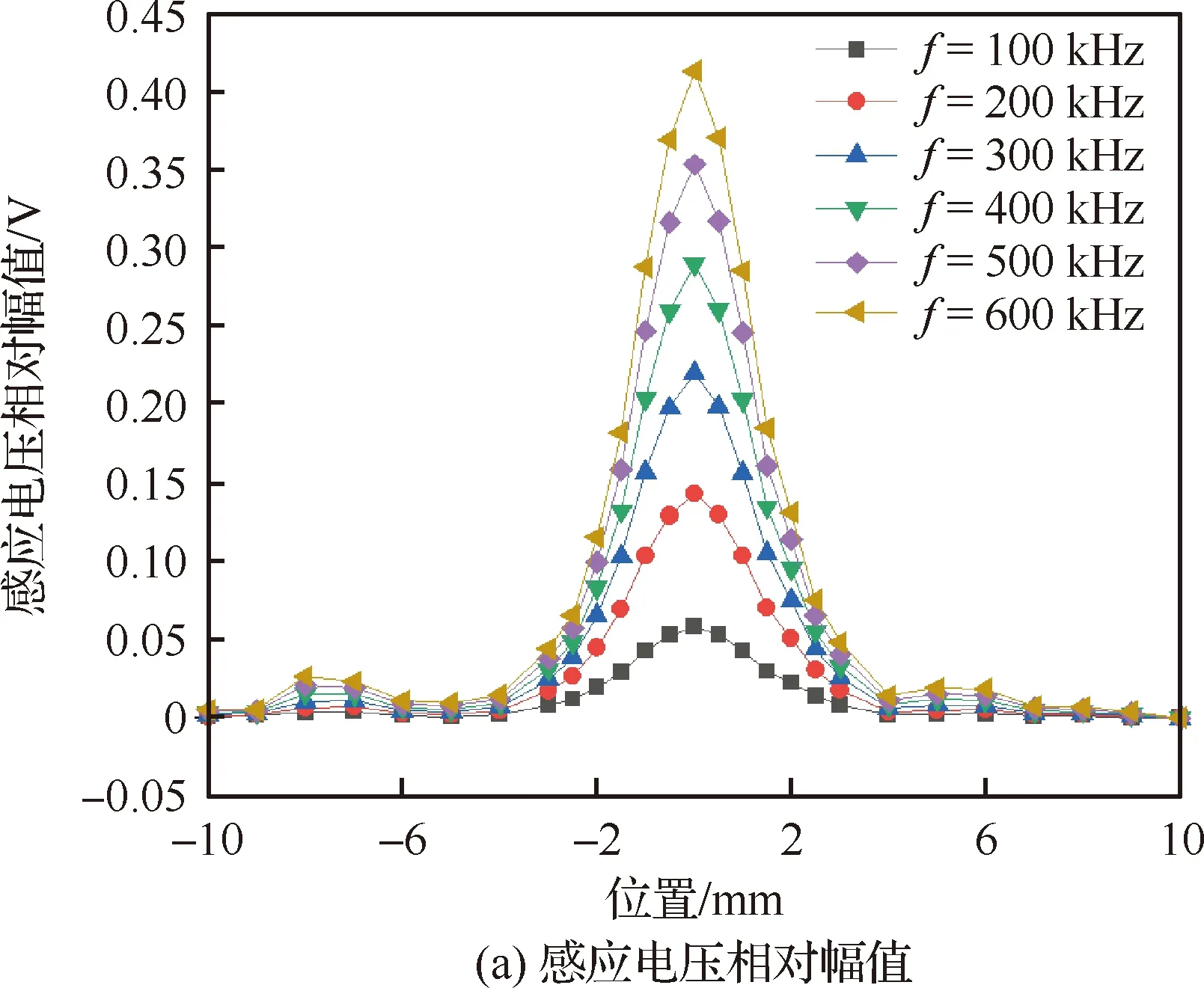

图5是以横向长裂纹为检测对象,将长裂纹模型中心设为坐标原点,以不同频率正弦交流电激励外线圈,内线圈作为接收线圈时仿形线圈沿叶片前缘检查所得的仿真结果。

图5(a)和图5(b)中纵坐标轴感应电压相对幅值RA及相对相位Ra指相对坐标10位置处(即远离缺陷处)的电压幅值及相位。其计算公式分别为

(8)

Ra=angle((Ren-Re(10)),(Imn-Im(10)))

(9)

式中:Ren为n处接收线圈感应电压实部;Imn为其虚部分量。

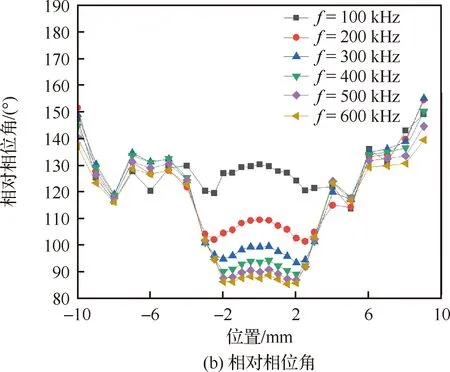

由图5(a)可知,频率越大,感应电压相对幅值越大,不同频率相对幅值都出现在裂纹中心位置,即当仿形线圈中心与裂纹中心重合时达到最大值,此时长裂纹对前缘感应涡流阻碍作用最大。在对长裂纹扫查过程中,只出现较为明显的单一峰值。其中100~200 kHz的相对幅值有较大的增长,可做如下解释, 100 kHz的渗透深度δ≈1.18 mm, 200 kHz的δ≈0.83 mm,而前缘裂纹深度为1 mm,因此长裂纹对于200 kHz以上的涡流具有较大阻碍作用。

图5(b)反映出长裂纹内线圈感应电压相对相位在不同频率激励下具有相同的变化趋势,当外线圈接触裂纹直至外线圈离开时,不同频率相对相位变化比较缓慢,先由小变大,在0位置处出现极值后再变小,其整个缓慢变化长度与内线圈边长2.00 mm相近。

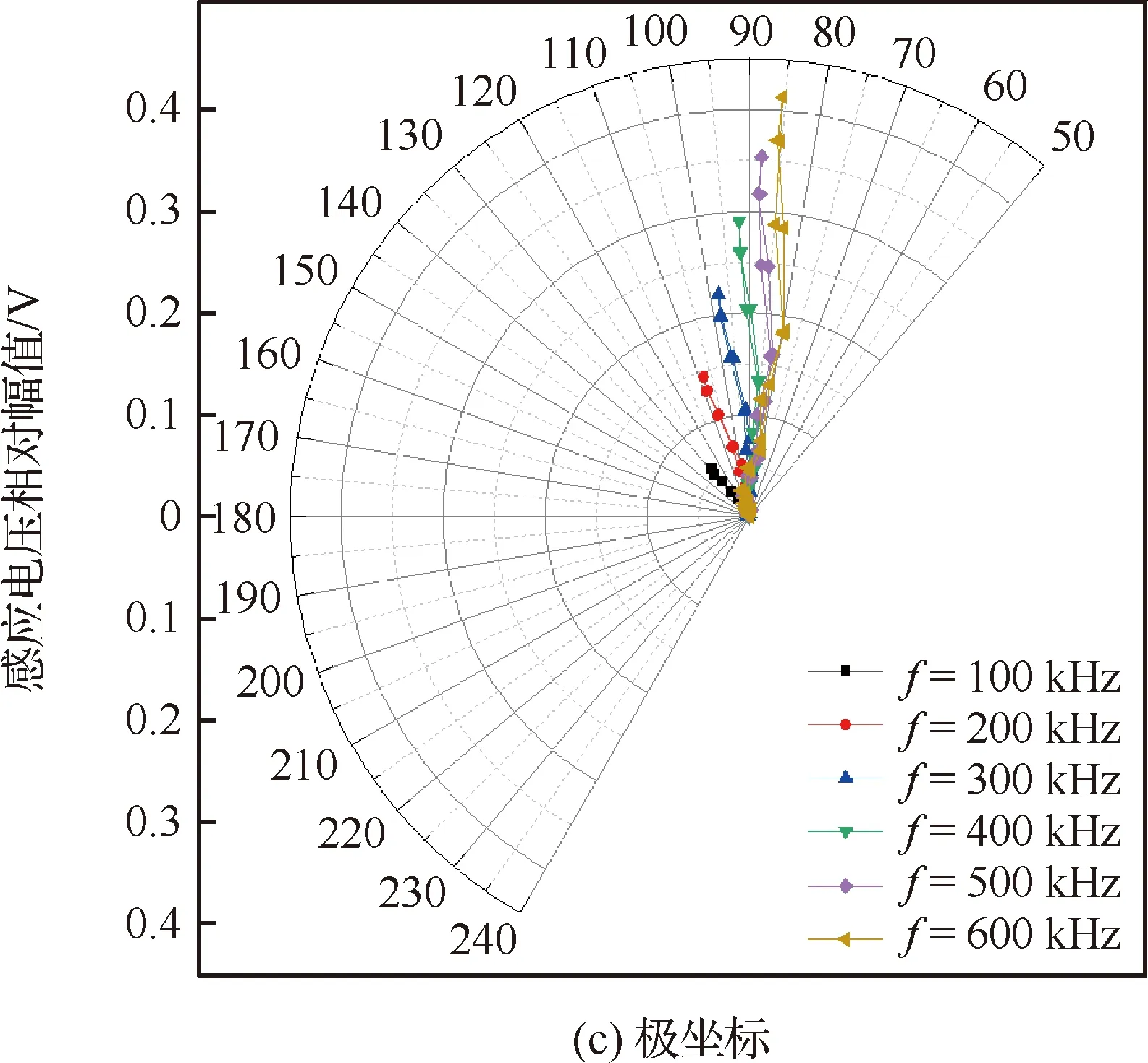

图5(c)是以相对相位角为相角,电压相对幅值为幅值,反映不同频率下的极坐标图。图中反映出频率越高时,幅值越大,相角反而较小。每条频率曲线在极坐标图中均表现出平滑特性。

PECT外线圈激励时,其所产生的涡流场分布(图6)可有效覆盖叶片前缘,涡流在通电线圈下方密度较大,中间及其外围分布密度小。图6中清晰可见长裂纹对涡流分布的干扰阻碍作用。图6左边涡流密度云图为图2(a)上视图,中间为图2(a)前视图,右边为图2(a)侧视图。图中:J为电流密度。

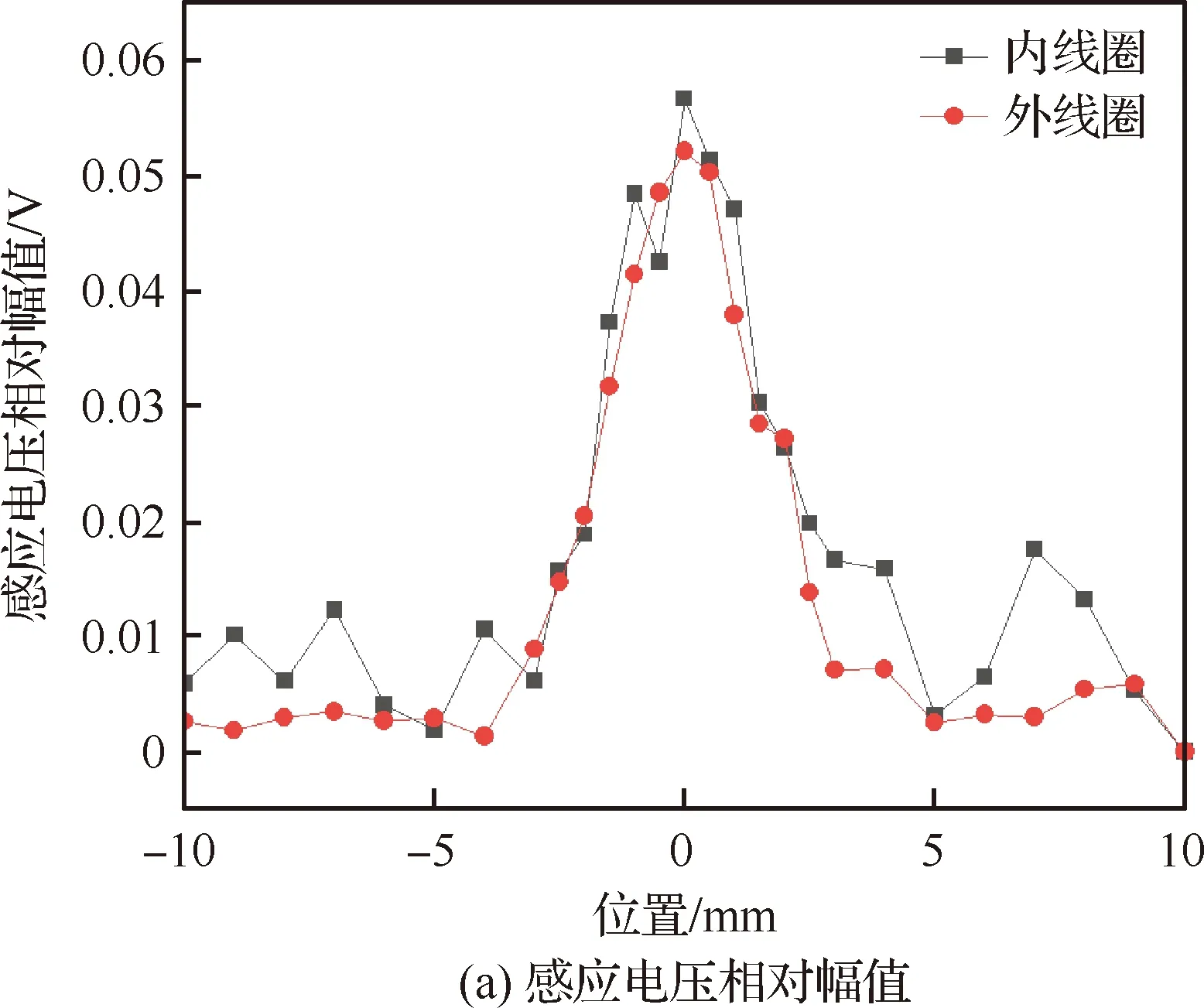

图7是仿形线圈外线圈作为接收线圈,内线圈作为激励线圈,施加相同激励正弦电流下相对幅值相位图。比较图5与图7,内外激励模式下两者各种特征差异不大,外接收时相对相位变化与内接收时相比时并没有在±5 mm位置处出现极值。

图5 长裂纹内接收相对幅值相位图Fig.5 Diagram of relative amplitude and phase of long crack internal coil receiving

图6 500 kHz激励涡流密度云Fig.6 Density cloud of eddy current with 500 kHz excitation

综上分析,可得出结论如下,对于长裂纹大曲率叶片前缘PECT检测,激励频率越大,感应电压信号相对电压幅值越大,相对相位越小。后面分析其他模型时将采用频率500 kHz正弦激励。

3.2 PECT边沿凹坑检测线圈的响应

发动机容易被吸入的外来物打伤,进入发动机中的沙尘会腐蚀作为进气边的叶片前缘,另外高温燃气中的硫等杂质也会对叶片造成腐蚀,凹坑就是叶片前缘中常见的一种缺陷。

图7 长裂纹外接收相对幅值相位图Fig.7 Diagram of relative amplitude and phase of long crack external coil receiving

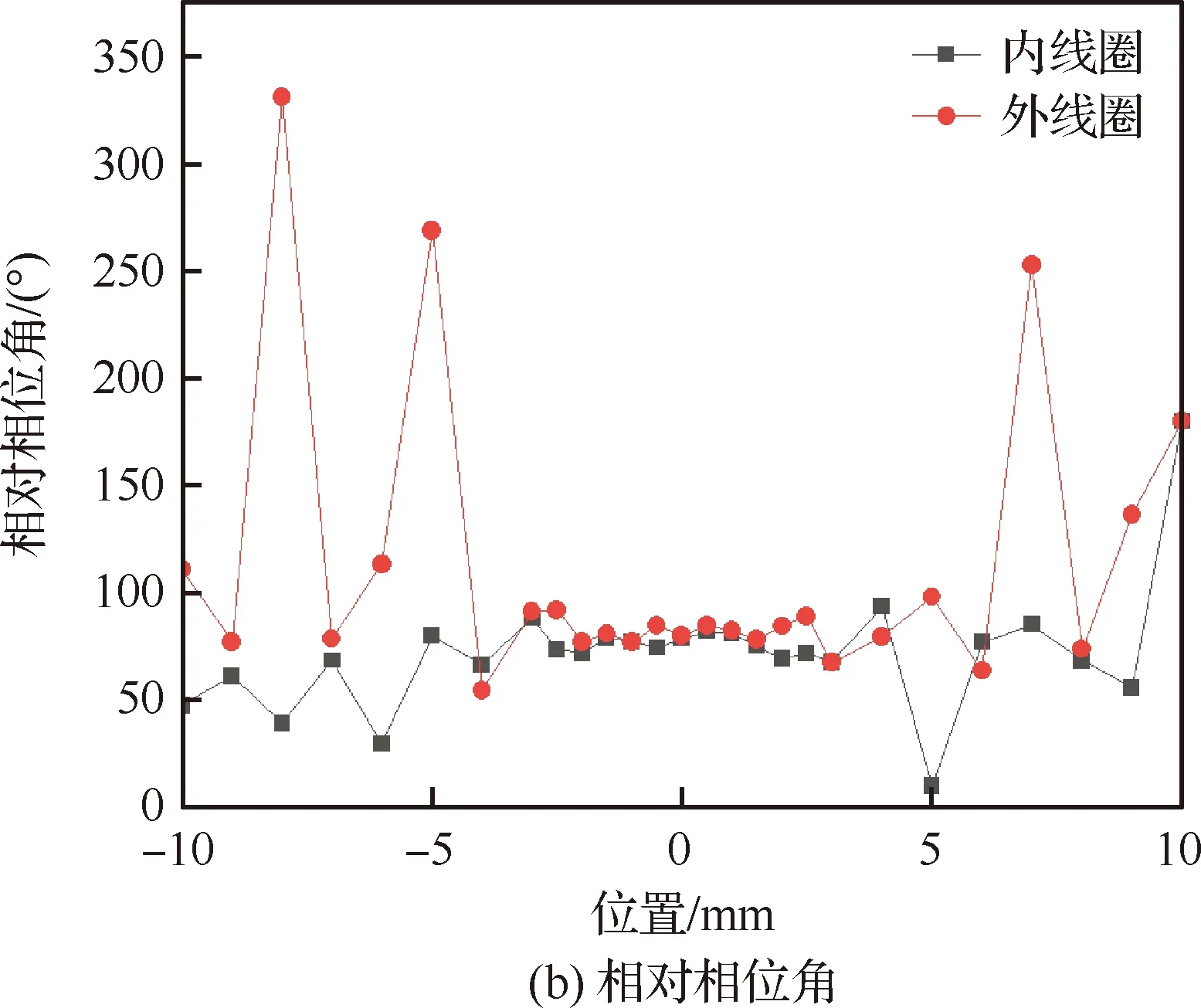

检测模型边沿凹坑如图2(b)所示,图8是内外激励模式下电压幅值及相位响应图。外激励内接收时比内激励外接收时相对幅值要大,两种模式下相对幅值变化趋势相同,在0处出现幅值极大值。相对相位在区域(-3 mm,+3 mm)中基本相同,在其外区域,内外线圈接收时相对相位变化较大,外线圈接收还出现了几个极大值,这种变化带来的结果就是在图8(c)中极坐标轨迹并不平滑。

综上分析,在外线圈经过边沿凹坑时,PECT检测在内外两种激励模式下相对幅值及相对相位变化趋势基本一致,但以极坐标显示检查结果时轨迹不平滑。

图8 边沿凹坑相对幅值相位图Fig.8 Diagram of relative amplitude and phase of edge pits

3.3 PECT凹坑检测线圈的响应

图9展示了仿形线圈两种激励模式下检测线圈扫查中间凹坑(图2(c))后相对幅值及相对相位变化曲线图。在区域(-3 mm,+3 mm),即当外线圈扫过缺陷,内外激励两种模式下相对幅值出现2个峰值,当线圈中心与凹坑中心重合时,反而出现一个极小值。由图6涡流云图分布可知,内外激励模型下,在线圈中心涡流云密度分布小,当凹坑正处于此处时对涡流的阻碍较小。凹坑对涡流阻碍最大值出现在±2 mm处,这时内线圈处于凹坑正上方。在区域(-3 mm,+3 mm),相位相对变化在内外两种激励模式下趋势相同,变化较为平缓。

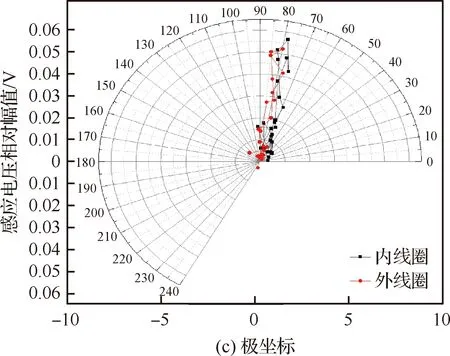

在极坐标图9(c)中反映出内激励外接收时相角比外激励内接收大,但最大极坐标幅值较小。

图9 凹坑相对幅值相位图Fig.9 Diagram of relative amplitude and phase of pits

比较图9(c)与图8(c)、图7(c)及图5(c)可得,用极坐标表征缺陷时,缺陷凹坑相角最大。

当叶片前缘尺寸固定时,为保证仿形外线圈有效检测区域能覆盖整个待检前缘区域,外仿形线圈(图6)应确保与前缘保持半圆耦合。图10给出了2.0 mm、2.5 mm及1.5 mm方形内接收线圈对凹坑仿真结果图,从图中可看出1.5 mm的相对幅值及相对相位曲线形状较平缓,有利于缺陷涡流信号的极坐标图表示。

图10 凹坑不同内线径相对幅值相位图Fig.10 Diagram of relative amplitude and phase of pits with different inner wire diameters

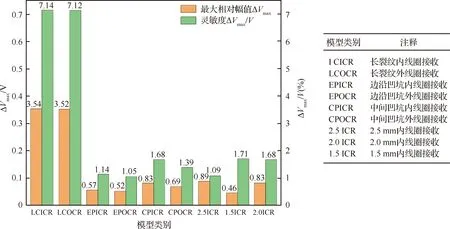

3.4 PECT灵敏度差异比较

图11给出了9种不同检测模型PECT灵敏度,图11右侧纵坐标轴中V为无缺陷处检测线圈感应电压幅值,坐标轴中ΔVmax为各种模型检测过程中最大感应电压相对幅值,ΔVmax/V反映各模型中最大感应电压幅值相对变化量,ΔVmax/V可作为评估各模型对缺陷的灵敏度。

比较3种缺陷模型在内外激励2种模式下的灵敏度,同种模型下发现外线圈激励(内线圈接收)时灵敏度较高,其中中间凹坑缺陷模型灵敏度差异比较明显。在外线圈尺寸保持不变情况下,比较2.5 mm、2.0 mm及1.5 mm内线圈仿真结果,发现1.5 mm内线圈接收时灵敏度最高。

图11 PECT灵敏度差异图Fig.11 Comparison of PECT sensitivity

4 试验设计

4.1 PECT传感器设计

为保证PECT检测线圈在检测过程中与叶片前缘耦合一致性,在Solidwork设计了仿形传感器模型(图12),模型中根据线圈厚度预置内凹深度后再嵌入内外2个检测线圈。传感器模型基体采用光敏树脂SLA成型工艺3D打印,打印精度±0.1 mm。

图12 PECT传感器模型Fig.12 PECT sensor model

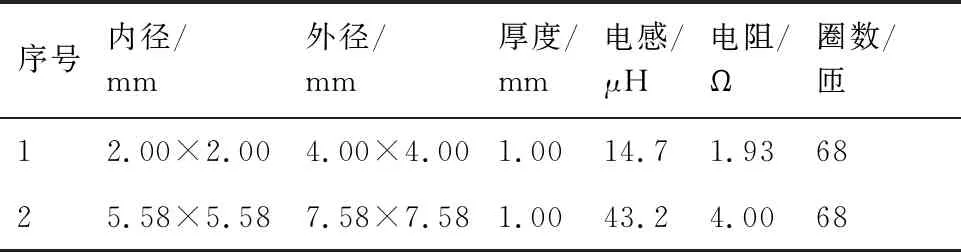

传感器双检测线圈线径采用0.1 mm漆包铜线绕制,线圈具体参数如表2所示。

表2 检测线圈参数Table 2 Detection coil parameters

扁平线圈通过外力嵌入模型内外2个凹槽后再紧贴耐磨薄膜,线圈引线经皮下通孔引出。

4.2 PECT检测系统设计

检测系统包括软硬件两部分,硬件主要由检测对象、传感器模块、Mfli锁相放大器、Myrio数据采集卡、工控机及显示器等组成,如图13所示。锁相放大器主要承担对检测线圈输出微弱正弦信号的幅值及相位检测,同时在系统中作为激励源,输出500 kHz、100 mA正弦信号作为激励信号。Myrio数据采集卡采集锁相放大器输出的涡流信号幅值、相位等数据并上传至PC机(上位机)中做处理显示。

上位机程序采用图形化编程软件LabVIEW编写。程序中运用了顺序、选择、循环等结构。由于传感器在处于无缺陷处时,内检测线圈输出一正弦感应信号,在后续检测过程中需要平衡去除此信号,系统在数据处理过程中采用式(8)和式(9) 分别求出平衡后的相对电压幅值及相对相位。上位机前面板可显示相对幅值-时间图、相对相位-时间图及幅值Y-X分量图,前面板分别设置有平衡、刷新、X及Y分量增益控件。

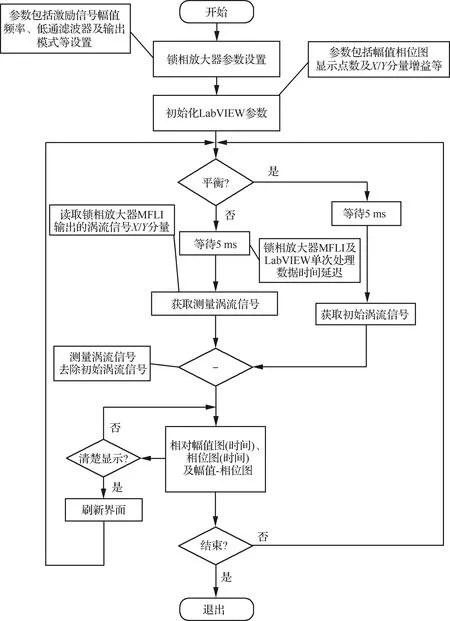

图14为检测系统主程序流程图,在锁相放大器设置激励源等相关参数后再初始化LabVIEW检测平台参数,这些参数检测信号Y-X分量增益、显示点数等。主程序通过While循环来不断扫描各外部输入数据的改变并做出实时的信号显示。

4.3 PECT检测结果

根据仿真所得内外两种激励模式下灵敏度差异,检测系统传感器工作方式选择外激励内接收方式。传感器耦合至图3、图13所示前缘检测试块上,试块预置3个人工缺陷,参数如图3所示,分别为中间凹坑、横向长刻槽(模拟长裂纹)及边沿凹坑缺陷。检测结果如图15所示,图中显示为经过放大、角度平移(旋转)后所得结果。

图15相对幅值时间图左边第1个波形为中间凹坑输出信号,左边第2个波形为横向长刻槽输出信号,其次为边沿凹坑。比较3个信号幅值,在相同增益情况下,长裂纹最大,边沿凹坑最小,长裂纹及边沿凹坑幅值图像为单峰形状,中间凹坑显示为双峰状,幅值实际检测结果与仿真结果图形轨迹相似。

图14 程序流程图Fig.14 Program flow chart

图15 前面板及检测结果Fig.15 Front panel and inspection/result

图15中凹坑及边沿凹坑相对相位时间图与仿真结果相似,幅值与角度变化区域相同且相对相位在线圈扫查凹坑与边沿凹坑过程中基本保持不变。图15中凹坑相对相位宽度大于边沿凹坑宽度是仿形传感器扫查边沿凹坑时扫查速度比扫查凹坑时快所致。长裂纹相对相位实际检查结果比仿真结果在线圈扫查过缺陷时平缓。

图15右侧Y-X分量幅值图中,3种人工缺陷轨迹取向差异并不大,这与图7(c)、图8(c)及图9(c)轨迹取向相似,其中凹坑的极坐标相角最大。上述结果表明,由于采用仿形涡流线圈及信号平衡处理,可以很好抑制检测过程中传感器抖动所带来的影响。

5 结 论

1) 前缘仿形涡流检测仿真时,在双线圈模式下,外线圈激励内线圈接收比内线圈激励外线圈接收灵敏度高;仿形线圈外激励可有效覆盖前缘检测区。

2) 当仿形外线圈尺寸固定,内检测线圈尺寸大于缺陷的尺度时,模型仿真可得内线圈内径越小,检测灵敏度越高,1.5 mm内径线圈比2.5 mm内径线圈灵敏度高0.62%。

3) 采用不同频率实施前缘仿形涡流检测,频率越高,检测灵敏度越高;检测线圈与缺陷中心重合时,相对幅值达到极值点;检测线圈经过缺陷时,相对相位变化平缓,以极坐标图显示缺陷时,各种缺陷自身轨迹具有平滑特征。

4) 所设计的仿形涡流传感器,可有效抑制提离及晃动干扰,采用文中软件自平衡及显示技术,可以实时检测前缘3种典型缺陷,检测系统可通过相对幅值、相对相位及相对Y-X分量图显示试块缺陷特征。

[21] 程军. 碳纤维复合材料的电磁涡流无损检测技术研究[D]. 南京: 南京航空航天大学, 2015: 46-50.

CHENG J. Nondestructive testing of carbon fibre reinforced polymer composites using eddy current method [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015: 46-50 (in Chinese).