2060铝锂合金冷模热成形界面换热系数确定的实验与算法

2021-03-26张云光李志强王耀奇李红李淑慧

张云光,李志强,王耀奇,李红,李淑慧,*

1. 上海交通大学 机械与动力工程学院,上海 200240 2. 中国航空制造技术研究院 金属成形技术研究室,北京 100024

铝锂合金作为一种特殊的可热处理强化的铝合金材料,具有低密度、高强度、高模量以及优异的抗腐蚀性能,是航空航天工业中最具潜力的新型金属材料[1-3]。为了减少铝合金板料成形过程中易开裂、变形抗力大以及热畸变等问题,有学者提出借鉴传统硼钢的热冲压[4]工艺来制造铝合金薄壁构件,即热溶成形-冷模淬火(solution Heat Treatment-Forming-Quenching, HFQ)工艺,以期获得形状复杂、强度高的铝合金零件[5]。铝合金冷模热成形工艺是先将板料加热至固溶温度并保温一段时间使板料充分固溶,然后迅速转移至冷模内成形并保压淬火,出模后进行人工时效等后续工序。该工艺是利用高温条件下铝合金材料塑性提升、变形抗力减小的特性,将冲压成形与铝合金热处理工艺相结合,是典型的零件成形成性一体化技术,可以在提高材料成形性的同时,保证材料的力学性能。

现阶段铝合金冷模热成形工艺主要应用于车身结构件的制造,6系和7系可热处理强化的铝合金应用最为广泛[6-9]。为满足航空航天结构件轻量化的发展要求,高强铝锂合金具有广泛的应用前景,目前2系铝合金冷模热成形工艺研究工作较少。帝国理工大学Lin等[10]提出铝合金热成形-淬火成形工艺,采用连续介质力学建立了统一黏塑性本构方程用来描述铝合金在热成形过程中的材料流动行为,并开展了包括2、5、6等系列铝合金的高温热成形研究。Gao等[11]研究了2060铝锂合金的HFQ工艺,发现在480 ℃以上形成低共晶熔体解释了塑性变差的原因,然而在470 ℃、2 s-1塑性最好。凡晓波[12]以2195铝锂合金为研究对象,提出了基于冷热组合模的热变形-淬火复合成形方法,将成形和热处理相结合实现零件形状和性能控制。Wang等[13]通过Gleeble高温拉伸和带孔板坯胀形试验,探究了2024铝合金在热冲压工况下的成形性和断裂机理,发现2024铝合金在450 ℃条件下具有最大的延展性。Chen等[14]对2024铝合金进行了冷模热弯曲实验,发现该工艺能有效提高材料成形性并减小回弹,后续时效处理得到的试样力学性能与T4态相近。马高山[15]对5A90铝锂合金热成形工艺进行了系统的研究,在热塑性变形行为、本构模型的建立、成形极限推导与验证、接触摩擦系数计算等方面开展工作,为实际生产提供了技术支撑。

铝合金冷模热成形工况下温度场分布对整体零件成形性、尺寸精度以及组织演化起到决定性作用,为了描述复杂零件成形与保压淬火过程的温度场,需要准确描述不同压力下的界面换热行为,测量不同压强下的界面换热系数(Interface Heat Transfer Coefficient, IHTC)。对IHTC的准确描述依赖于对瞬时表面温度、压力和热流密度的准确测量和有效计算,这在过去几十年一直是一个挑战。Liu等[16]将IHTC测试设备集成到Gleeble 3800热机械模拟器中,通过插入板料和模具内的电偶丝精确控温,测量了7075铝合金在不同压强和不同模具表面状态下的IHTC,并测量出变接触压力条件下工件的压敏温度变化。Li等[17]研制了一套利用高精度红外测温仪和接触压力可控的测试装置,通过Beck反传热方法计算硼钢热冲压工况下的IHTC,识别出的双峰IHTC曲线,清晰地反映了热冲压过程中的界面传热行为。王斌[18]利用圆台换热装置测试5083铝合金的IHTC,通过对比发现Beck算法与热平衡法结合求解结果对应的仿真与实测温度契合程度较高,界面换热系数与冲压载荷间存在幂指数指数关系。Zhao等[19]对比介绍了硼钢热轧过程中IHTC的3种计算方法:热平衡法、Beck逆估计法和有限元分析优化法。其中,针对简单无相变换热问题热平衡法可以用于计算IHTC;Beck法可以捕捉马氏体相变过程中热物性、相变诱发塑性、体积膨胀和表面起伏等复杂的现象;有限元分析优化法需要结合优化代码进行大量迭代计算,可以用来识别最优的整体等效IHTC。

笔者从导热问题基础数学模型出发,通过只考虑模具温度变化的简化一维换热过程,基于有限差分法开发求解简单、计算效率较高、同时满足精度要求的迭代求解方法,并利用界面换热测试平台测试板料与模具温度变化曲线,求解2060铝锂合金冷模热成形工况条件下的IHTC。

1 实 验

1.1 实验材料

实验材料为西南铝业生产的2060-O铝合金,厚度为2.00 mm,通过线切割加工成直径为70 mm 的圆形样件,在厚度的中间位置,沿正交方向加工直径为1 mm、深为15 mm的孔,用于布置热电偶丝,测量板料温度。2060铝锂合金化学成分如表1所示。

表1 2060-O铝合金的化学成分

1.2 实验平台与实验流程

实验平台如图1所示,由5部分组成:Zwick电阻加热拉伸机、圆柱形上下模具、自平衡座、4组K型电偶丝和KEITHLEY数据采集设备。上下模具为直径70 mm、高100 mm的实心圆柱体,模拟实际成形模具,材料为H13热作模具钢,其热物性参数通过LFA 457型激光导热分析仪测试得到,如图2所示。上模座中钢球与紧固螺栓配合,可旋转调整上模具型面水平度;下模座中模具弹簧和固定的等高支架配合,保证了下模具型面水平度和安全性,使得接触表面压力均匀分配。上、下模具均通过螺栓连接模座对称放置,外层包有保温石棉,减少与空气对流散热,下模具在距离型面2 mm、6 mm、10 mm深度处沿半径方向打3个直径1 mm、深度15 mm的孔放置电偶丝。

图1 界面换热系数测试实验平台Fig.1 IHTC experimental platform

图2 H13钢热物性参数Fig.2 Thermal physical parameters of H13 steel

整套装置放置在最大加载力为10 t的Zwick电阻加热拉伸机上,通过上模下压并控制压强来测试不同压强下的板料与模具的界面换热行为;通过控制上、下模具位移量,测试板料与模具间刚刚接触而没有压力(0 MPa)时的换热行为。在配套的电阻炉内加热至固溶温度535 ℃并保温20 min 使组织均匀化,然后快速转运至模具内定位,上模下压至指定压强完成模内淬火,热量同时向上、下模具对称传导,模具内温度场对称分布。保压1 min使板料冷却至室温,通过板料内热电偶丝和下模内不同深度的3组热电偶丝记录温度变化。

2 界面换热系数求解方法

2.1 界面换热问题数学模型

非稳态导热问题的数学描述可以表达为:导入微元体的总热流量+微元体内热源的生成热=导出微元体的总热流量+微元体热力学能(内能)的增量[20]。针对IHTC测量的实际情况,可以将物理模型简化为一维非稳态无内热源传热过程[17-19,21],即考虑热量在深度方向上随时间变化的过程:

(1)

式中:T为温度;t为时间;a=λ/ρc为热扩散率;λ为导热系数;c为比热;ρ为密度;x为法向坐标。

然而,针对如图2所示的H13热作模具钢的热物性参数随温度的变化趋势无法通过式(1)准确表达,所以为提高求解精度,将热物性参数作为待求解量引入微分方程,通过迭代求解式(2)获得模具内部随时间变化的温度场。

(2)

式中:δ为热量在模具内扩散深度。

界面换热作为非稳态导热问题,其定解条件有两个方面:即给出初始时刻温度分布的初始条件和导热物体边界上温度或换热情况的边界条件。式(2)给出了模具内部热量传导过程的数学描述,其边界条件为第2类边界条件,即规定了边界上由于界面换热传递到模具表面的热流密度值。

解出模具内温度场即可得到模具表面温度Td与模具内部温度梯度∂T/∂x,结合电偶丝直接测量得到的板料温度Tb,利用式(3)求解界面换热系数:

h=q/(Tb-Td)

(3)

式中:h为界面换热系数;Tb为板料表面温度;Td为模具表面温度;q为热流密度。

板料温度Tb一般通过模具内打孔利用红外原理测温[17,22],但由于不同材料的热发射率不同、测量点不能准确反映接触传热过程、铝合金高温表面反光等问题导致该测量方法存在一定误差。

对于薄板板料,其温度场在其厚度方向的分布均匀程度可以用毕渥数(Bi)描述。毕渥数(Bi)表征平板内部导热热阻δ/λ与换热热阻1/hf的比值,当固体内部的导热热阻远小于其表面换热热阻时,任何时刻固体内部的温度趋于一致,即T(x,t)=T(t)。具体来说,对于厚为2δ的板料,当

(4)

可认为温度均匀。对于厚度为2 mm的2060铝锂合金板料,Bi≈6.67×10-3,所以可以采用插入内部的热电偶丝所测温度代替板料表面温度Tb。

2.2 有限差分法

有限差分法(Finite-Difference Method, FDM)是求偏微分方程和方程组定解问题的数值解方法,其基本思想将待求解定义域进行网格划分,应用泰勒展开将微商替换成差商,从而把原问题离散化为差分格式,代入边界条件进行显式求解。模具内部温度场是关于深度x和时间t的函数,为求解模具的表面温度Td,对式(2)中非稳态项进行向前差分表达:

(5)

扩散项进行中心差分表达:

(6)

将式(5)、式(6)以及边界条件初始温度场代入式(2)迭代优化求解出模具内部网格节点上每一时刻的温度,选取模具表面层网格即可得到Td随时间变化的值。

将显式离散方程组写出:

(7)

(8)

限制了网格划分的最大极限,网格过大将会出现不合理的现象。对于H13模具钢,a≈6.6 mm2/s, 当时间步长取0.1 s、空间步长取2 mm 时,Fo≈0.16,满足要求。

针对热流密度q,采用热平衡法[18,21]求解:

q=cbρbV/S·(dTb/dt)

(9)

式中:cb和ρb分别是2060铝锂合金的比热容和密度;V是板料体积;S是板料和模具的接触面积;dTb/dt是板料的冷却速度。但是,板料的热量是通过上下模接触、边缘与空气对流而散失,即热流密度应为

q=qup+qdown+qconv

(10)

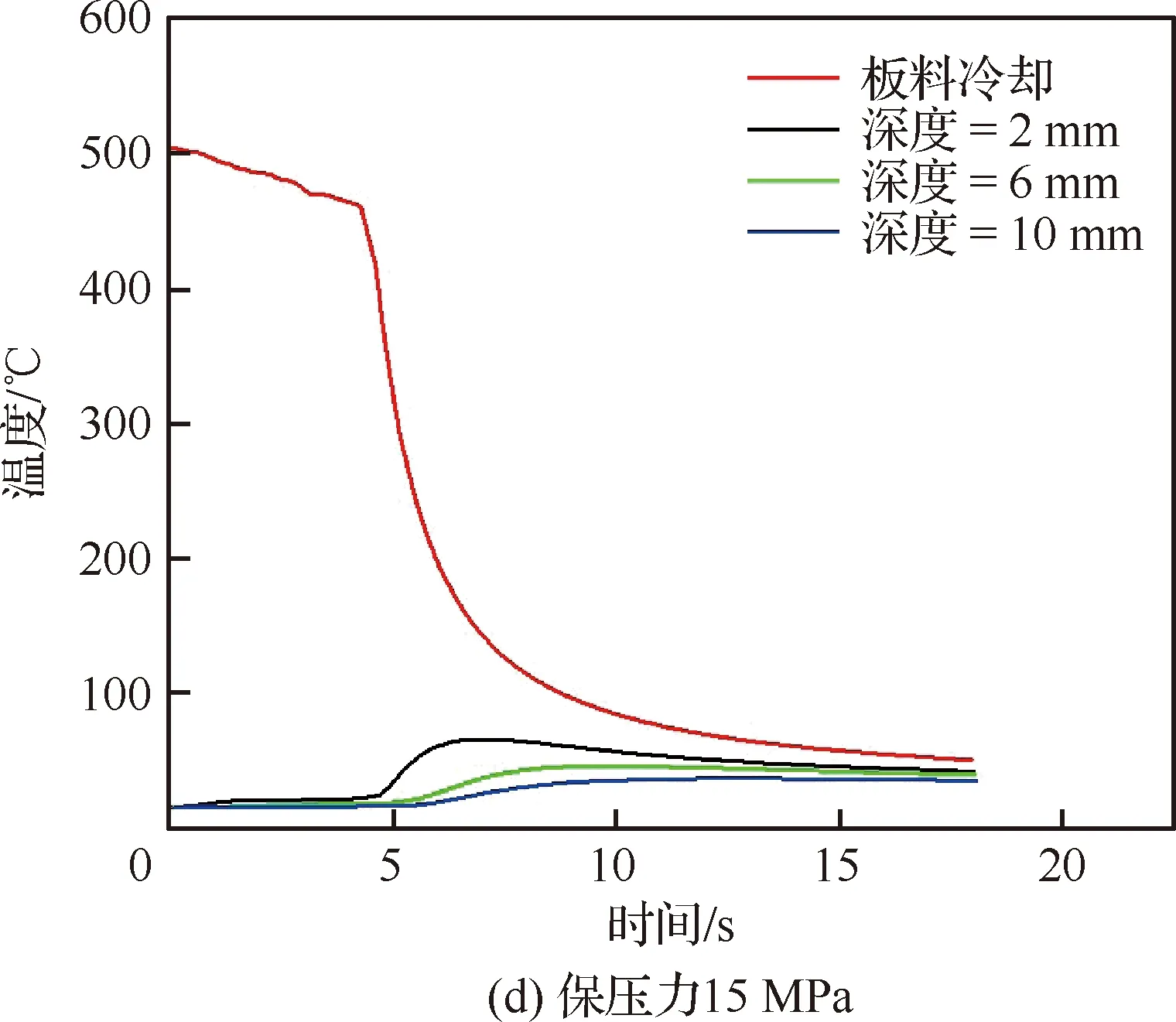

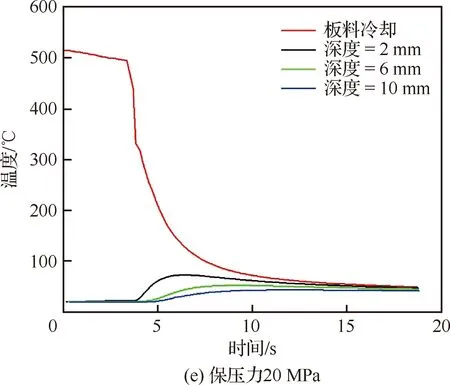

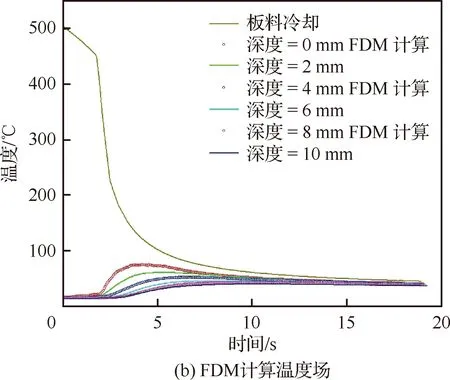

式中:qup、qdown和qconv分别代表传导至上模、下模和空气对流散失的热流密度。而且板料首先接触下模面,换热过程优先发生,即qup (11) 式中:λb0为下模具表面的导热系数;∂T/∂x为下模具内部的温度梯度。利用已知深度温度的变化结合有限差分法可以求解出模具内整体温度场,并在接近模具表面处细化网格拟合出下模具表面的温度梯度大小。 计算原理框图如图3所示。本文采用MATLAB编程软件,建立式(2)、式(5)和式(6)代数方程,在求解过程中需要首先假设热物性参数恒定,求解温度场初值,将其对应的热物性参数代入式(6)重新求解温度场,并重复这一过程,当前后两次迭代对应的每一时刻温度差的平方和小于ε=0.01时迭代停止,输出结果,得到模具表面温度与模具内部温度梯度,通过式(11)计算热流密度,代入式(3)计算IHTC。 图3 有限差分法反算原理框图Fig.3 Block diagram of FDM inverse calculation principle 图4为不同保压力下试样和模具温度测试结果,从图中曲线可以看出,降温曲线分为空载和接触换热两阶段,2060铝锂合金在转运阶段冷速不快,能保证在450 ℃以上完成转运,在计算界面换热系数时需要截取450 ℃以后的数据减小误差。 为准确描述2060铝锂合金在转运阶段与空气的对流换热行为,进行空冷换热测试实验,并通过数值模拟软件Abaqus仿真2060铝锂合金在室温下的对流换热过程。按照实际尺寸建立轴对称圆片试样模型,导入通过标准激光导热分析仪测试得到的2060铝锂合金热物性参数:导热系数λ=297.6 W/(m·K);比热c=2.292 J/(g·K)。 图4 2060铝锂合金和H13模具换热行为测试结果Fig.4 Test results of heat transfer behavior between 2060 Al-Li alloy and H13 mold 边界条件设置初始温度场535 ℃,接触条件输入温度相关的对流换热系数,模拟在空气中冷却降温过程,导出板料温度随时间变化曲线,通过与实际测试曲线对比,反复调整膜条件中的对流换热系数,直到与实际曲线拟合效果较好,如图5所示,得出在空气中25 ℃下对流换热系数hf=0.031 kW/(m2·K),550 ℃下对流换热系数hf=0.055 kW/(m2·K)。 不同接触压强下2060铝锂合金板料的冷却速度随板料温度的变化曲线如图6所示,冷速随板料温度的下降而下降,随接触压强的增大而增大。这是由于两个表面粗糙的固体相接触,实际接触面积会受到表面粗糙度的影响,在低压力状态下板料与模具间仅在表面凸出的波峰处产生接触,缝隙由传热效果不好的空气填充,当接触压力增大时,两固体表面相互挤压产生弹性和塑性变形,接触面积增大从而增大换热量。 图5 空冷条件下试样实际与模拟降温曲线对比Fig.5 Comparison of test and simulate blank cooling curves under air-cooling condition 图6 不同接触压强下冷速Fig.6 Cooling rate at different contact pressures 利用图1所示实验装置,通过热电偶丝测得下模具内2、6、10 mm 3个深度的温度随时间变化曲线,空间网格进行2 mm的等分,假定热物性参数不变计算各个深度温度随时间变化曲线,得到预定义温度场,通过考虑变热物性影响的有限差分法可以迭代计算得到0(表面)、2、4、6、8、10 mm 深度的温度随时间变化曲线,并可以进一步进行网格细化,得到下模具内的温度场。 由于有限差分法可以通过两类边界条件求解,即已知初始温度场或已知某一时刻两节点温度值,所以可以通过实际测得的两组不同深度的实验数据计算第3组实验数据,验证计算程序合理性。 拟合结果如图7所示,图7(a)是由6 mm深处温度值和10 mm深处温度值反算2 mm深处温度值与实际测得数据的对比,可以看出整体拟合效果较好,在不考虑模具内变热物性影响而直接计算得到的数据值偏大,通过考虑变热物性影响的迭代优化求解结果拟合效果更接近实际测量数据;图7(b)是由2 mm深处温度值和10 mm深处温度值反算6 mm深处温度值与实际测得数据的对比,升温阶段略有偏差,温度达到最高后拟合效果较好,同样可以看出考虑变热物性影响的迭代优化求解结果拟合效果更接近实际测量数据。 图7 考虑变热物性影响的有限差分法程序验证Fig.7 Program validation of FDM considering temperature effects of thermal properties Beck反传热算法[23]通过假设模具表面热流密度向下传热过程,求解导热微分方程,并不断迭代优化,使得求解导热微分方程得到的温度值与试验值不断接近,从而得到模具表面温度场。本文针对同一组数据,对Beck反传热算法和有限差分法计算得到的温度场和IHTC进行了对比,如图8所示。两种算法计算得到的模具表面温度场相近,在热流密度的计算上有一定误差。有限差分法受到网格大小的限制,在短时内反映热流密度突变的能力较弱,但由于整体计算过程为显式迭代求解,在保证计算精度的基础上计算速度要比隐式迭代求解的Beck法高很多。IHTC值的计算是通过在同一压强下IHTC随板料温度变化曲线的积分平均值来代表,如图9所示,两种算法得到的IHTC值接近,验证了算法的可行性。 图8 Beck法和FDM计算温度场对比Fig.8 Comparison of Beck and FDM in calculating temperature field 图9 Beck法与FDM计算IHTC对比Fig.9 Comparison of Beck and FDM in calculating IHTC 根据实验数据绘制出不同压强下模具内各深度温度场的变化,如图10所示。可以看出采用考虑变热物性参数的有限差分法得到的下模具内部温度场能精确地反映传热过程。拟合同一时间下各深度处温度值,对模具表面处取极限得到温度梯度,进而计算得到模具表面的热流密度值,如图11所示。模具表面热流密度随板料温度变化呈现先增加后减小的趋势,反映了板料与模具表面初始温差大,热流密度从0快速上升,然后板料与模具温度逐渐趋于一致,热流密度下降到0的特点。 图10 不同压强下模具与板料温度变化计算结果Fig.10 Calculation results of mold and blank temperature changes under different pressures 图11 不同压强下热流密度-板料温度曲线Fig.11 Heat flux-blank temperature curves under different pressures 拟合得到不同压强下IHTC随板料温度变化趋势,如图12所示。对拟合曲线取积分平均值得到不同压力下IHTC的大小,并拟合得到IHTC随压强变化的函数曲线, 如图13所示。IHTC随接触压强的增大而增大,即使在0 MPa(零间隙)接触条件下IHTC(0.784 1 kW/(m2·K))也比空气中对流换热系数hf(0.055 kW/(m2·K))大一个数量级;在20 MPa下IHTC=1.906 6 kW/(m2·K),可见2060铝锂合金与H13换热效果较好,可以达到冷模热成形工艺下快速冷却得到过饱和固溶体状态,后续时效强化提高零件整体刚度的工艺要求。 图12 不同压强下IHTC-板料温度曲线Fig.12 IHTC-blank temperature curves under different pressures 1) 改进了界面换热测试平台板料测温方法,并通过毕渥数(Bi)计算说明了采用插入内部的热电偶丝所测温度代替板料表面温度的可行性。 2) 基于有限差分法原理,通过考虑变热物性参数改进了计算模具表面温度场的算法,并利用实际测量数据加以验证,说明了改进算法的准确性。 3) 通过改进的有限差分法与Beck反传热算法对比计算,发现两者计算结果相近,而有限差分法计算简单、速度较快,可拓展应用于其他薄板材料IHTC求解。 4) 计算得到不同压强下2060铝锂合金与H13热作模具钢的IHTC,发现界面换热系数随压强增大而增大,在0 MPa下IHTC=0.784 1 kW/(m2·K),而在20 MPa下IHTC=1.906 6 kW/(m2·K),可以达到快速冷却得到过饱和固溶体状态的工艺要求。 [21] 校文超. 7075铝合金板材热塑性本构建模与热冲压关键技术研究[D]. 北京:北京科技大学,2018: 17-26. XIAO W C. Research on the key technology of thermoplastic construction of reflective 7075 aluminum alloy sheet [D]. Beijing: University of Science and Technology Beijing,2018: 17-26 (in Chinese).

3 实验结果

3.1 界热传导行为测试结果

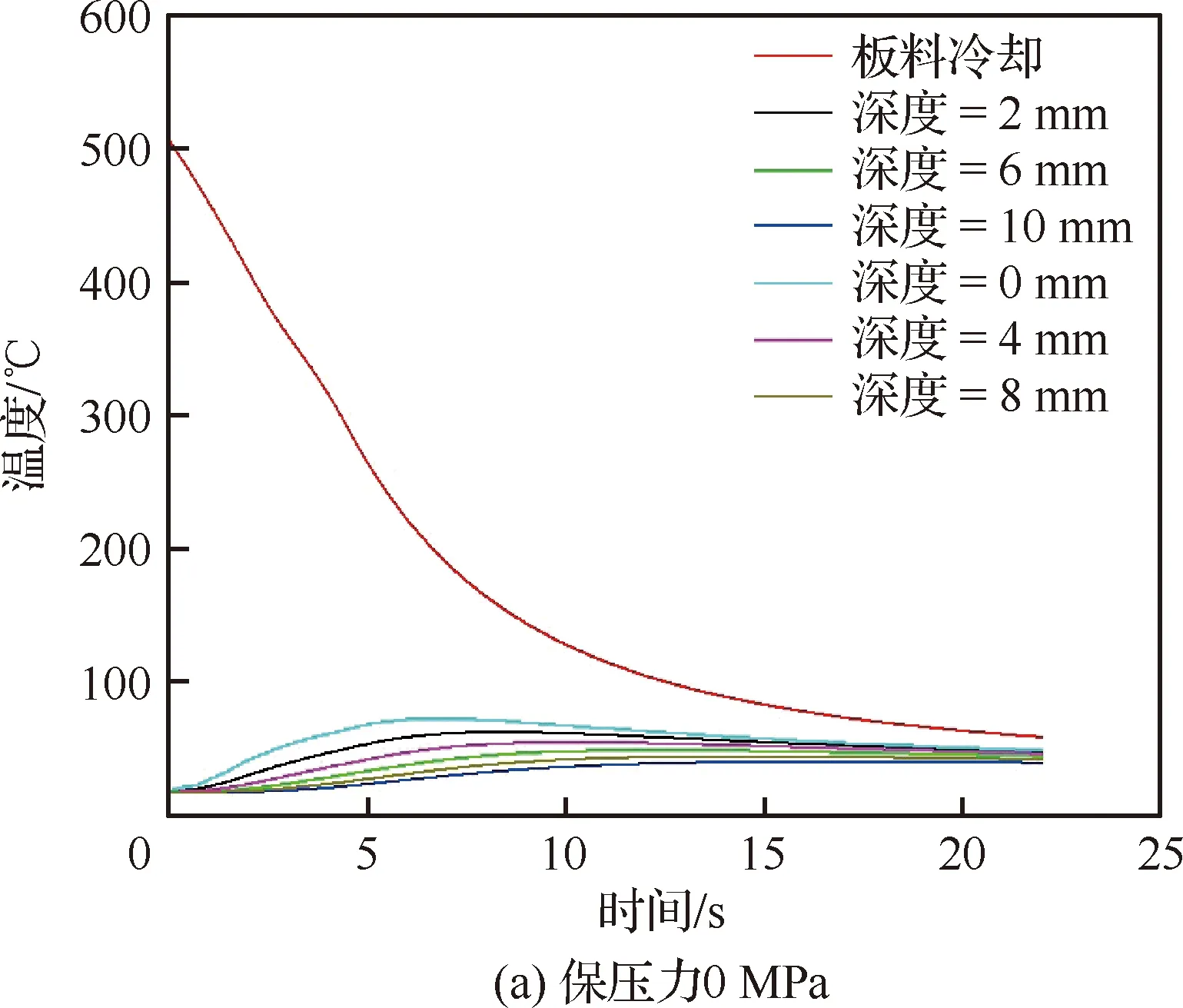

3.2 算法程序验证与对比

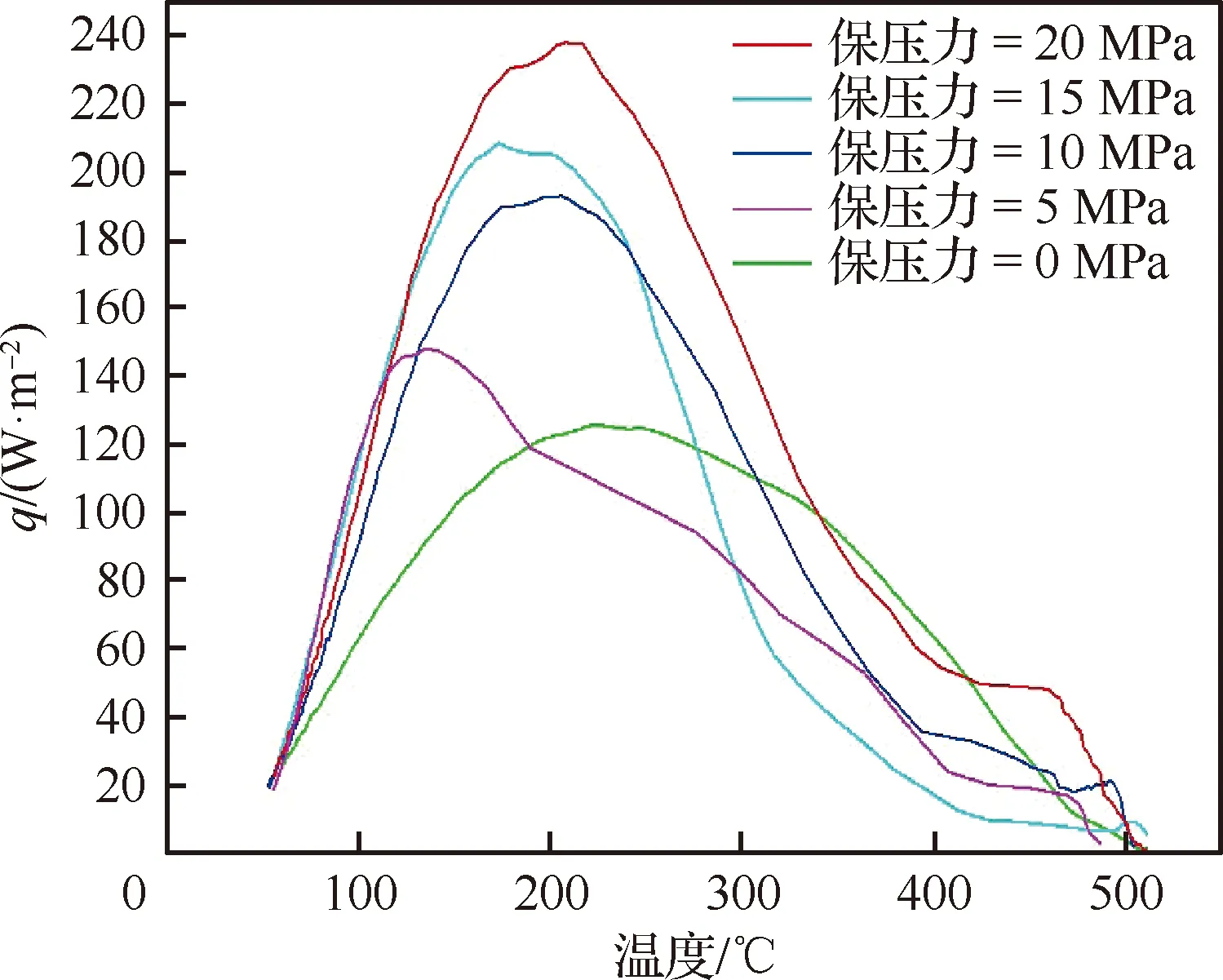

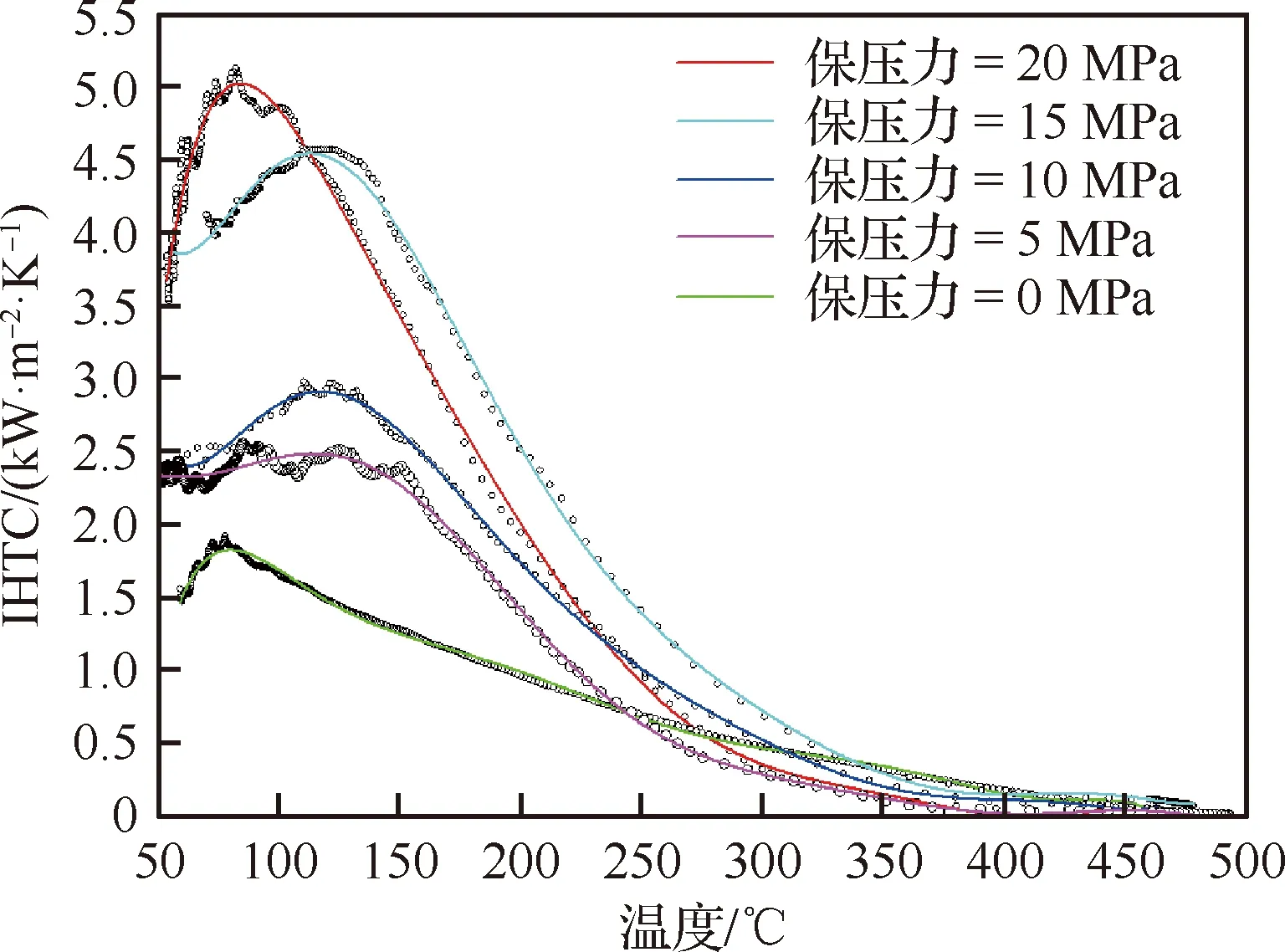

3.3 IHTC计算结果

4 结 论