油田现场用超高压撬装水压测试系统

2021-03-25林波柳明义曹道坤李明娜

林波,柳明义,曹道坤,李明娜

(1.中海油田服务股份有限公司(天津),天津300459;2.渤海石油装备(天津)中成机械制造有限公司,天津300280;3.上海蓝滨石化设备有限责任公司,上海201518)

1 前言

水压测试系统在工业企业制造过程中一点也不陌生,作为带压设备产品生产过程中必不可少的试验装备,目前大多数生产企业内部利用综合性水压测试试验台进行测试,智能化程度高,测试过程可控性好,压力精度高,安全性好;但油田现场施工打压测试时,设备相对比较简单,采用手动(电动)增压泵进行测试,劳动强度大,压力测试误差大,测试效率低,且存在较大的安全隐患。本文介绍的油田现场用超高压撬装水压测试系统是一套全自动、高效率、高精度的水压综合测试系统,控制室和试验台分别布置在两个集装箱内,有利于整体搬迁运输,打压过程单独在试验集装箱内通过视频监控操作,安全性好。

2 测试系统实施方案

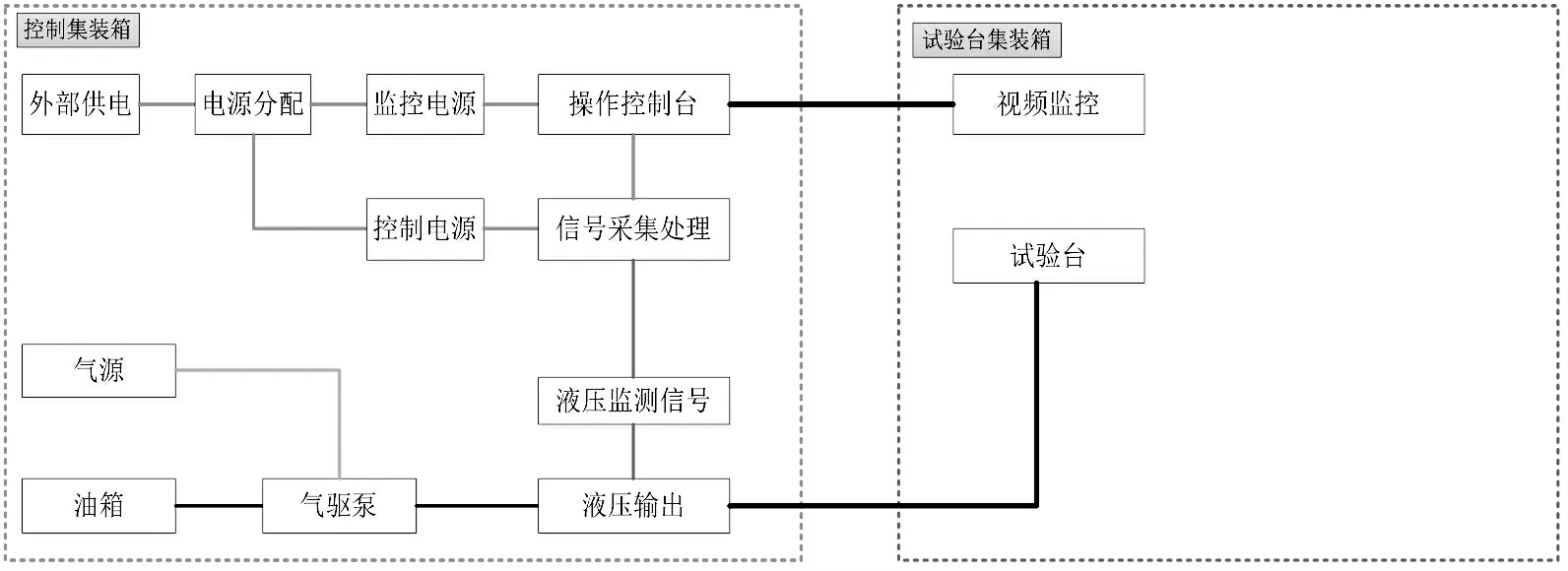

测试系统分为测试控制台和试验台两部分,为了提高测试系统的安全性,测试控制台和试验台分别装在两个集装箱内。

系统采用气驱泵,驱动气源压力为0.6-0.8 MPa。根据要求,配置35 MPa、200 MPa 气驱泵,根据实验对象要求输出对应的压力。气驱泵可以紧急停泵,可以根据实验要求逐步升压、保压等。试验员可以在控制台上位机直接操作,数据采集监控台采用PLC+工控机结构,可远程控制、数据处理、记录和导出压力曲线、生成测试报告。

图1 测试系统的控制框图

核心元件选型:根据用户测试工件压力,系统配置35 MPa 和200 MPa 双泵。测试时低压注水泵先开启,待工件注满水后低压增压泵开启,可将常压水增压至35 MPa,然后低压泵停止,高压泵开启,可继续将工件增压至最大200 MPa。用户可根据工件测试需求,设置分步保压压力和保压时间。

低压泵设计选型:按照气源压力0.7 MPa,输出压力为35 MPa,输出流量按照1.5 L/min 计算。高压泵设计选型按照气源压力0.7 MPa,输出压力为200 MPa,输出流量按照0.25 L/min 计算。

3 气驱液体增压系统

设备整体装在集装箱内部,内部由隔板分割成增压区域和控制区域。控制区域设置操作台。水箱,增压泵及电磁阀等集成在增压区域。

水箱容积为200 L,配置了可视液位计、液位传感器。可视液位计可以就地观察水箱水位,液位传感器在上位机上检测水位,防止增压泵抽空。为了控制水箱水位,配置了进水电磁阀,可根据水位自动开启,向水箱中注水,达到上限后自动关闭,切断水源。水箱还配置了过滤器,保证有效去除杂质,保护下游管路部件。配置放空阀和截止阀,截止阀可确保每台增压泵独立使用,需要拆卸维护或更换时关闭相应阀门即可。气源配置过滤器为一级过滤,可对驱动气进行除油除杂处理(过滤精度5μm),以提高驱动气品质,保证增压泵的使用寿命。过滤器减压阀为二级过滤,可调节气动阀控制气压力,以防气动阀开关力度过大影响其使用寿命。电-气比例阀和气控减压阀配合使用,可通过电信号控制驱动气压力升压速度,从而控制增压泵的增压速度。调速阀可通过调节阀门开度调节驱动气输出流量,从而控制增压泵工作速度,紧急情况下也可快速关断该阀使系统立刻停机。电磁阀可远程手动/自动控制增压泵启停。

系统输出部分配置单向阀、安全阀、安全头、气动阀、手动泄压阀、高低压压力表和压力变送器。单向阀可防止增压泵输出的高压液体回流,保证其工作效率,也可防止高压泵工作时向低压泵管路窜压,确保每台泵的独立性。高压安全头可防止系统输出超压,对测试工件造成影响。低压安全阀可防止高压泵工作时向低压端窜压,损坏低压部件。气动阀可通过电磁阀远程手动/自动控制保压和泄压。高低压压力表和变送器根据测试压力选择使用,确保采集和控制精度。

系统所有部件及管件接头的连接方式均为螺纹密封、卡套密封或锥面密封形式,无需焊接,密封效果好,安装拆卸方便,质量安全可靠且便于维护。设备整体采用机柜式结构,压力表和操作阀门均采用面板安装,体积小、重量轻,便于移动,操作观测方便,易于维护。

4 测试系统参数

介质:自来水;

水箱容积:200 L;

工作压力:低压35 MPa,高压200 MPa;

压力控制精度:≤±0.5 MPa;

压力采集精度:传感器0.25%,压力表1.6%;

流量:低压Max.1.5L/min,高压Max.0.25L/min;

过滤精度:200 目;

驱动气消耗:低压泵Max.0.9 Nm3@0.7 MPa;高压泵Max.0.9 Nm3@0.7 MPa;

接口型式:驱动空气1/2"FNPT;介质输入1/2"FNPT;高压输出9/16"HP;圆盘记录仪接口1/4"HP;安全阀泄放1/4"FNPT;泄压回流3/8"FNPT;

5 系统功能特点

(1)采用机柜式设计,操作简单方便,体积小,重量轻,便于移动;

(2)采用200 L 水箱,配置液位传感器,可远程实时监测水箱水量,并自动控制进水,水箱配置液位计,可就地观察水箱水位;

(3)采用低压泵和高压泵并联设计,可根据测试需要灵活选择使用增压;

(4)驱动气采用气控减压阀和电-气比例阀配合使用,可通过电信号远程控制驱动气压力的变化速度,从而控制增压泵输出压力的变化速度;

(5)系统通过快速关闭驱动气调速阀,可紧急停机;

(6)系统管路设置安全阀保护装置;

(7)系统所有管件接头均采用卡套和螺纹连接形式,密封好,安装无需焊接,质量安全可靠、便于维修。

6 远程数据采集方案

数据采集控制台由电源供给系统、现场I/O系统、上位机监控系统、下位机控制系统4 个子系统组成,四个系统各自实现其功能,且彼此相互协调,共同完成系统测试。

现场I/O 系统主要完成系统压力信号的采集、处理及各个阀体控制动作。电源供给系统负责给系统中各仪表、传感器、开关电源、线性电源、电磁阀、PLC 控制器和工控机供电。上位机监控系统主要完成测试工件性能测试的数据处理、信息查询、故障报警、生成测试报告等功能。下位PLC 控制系统按照内部程序逻辑实现自动测控任务。

其中上位机选用研华工控机,开发环境采用美国NI 公司的Labview 软件(或其它组态软件),根据系统应用,开发系统检测操作画面,确定检测的条件,完成权限登陆、参数设定、检测状态监控、参数实时显示、系统报警、数据记录、报表打印、数据查询及回放等功能。

7 应用结论

本系统的设计开发充分考虑了现场施工工况,2015年初应中海油服务公司现场施工需求,对以往生产的水压测试系统进行重新规划设计,充分考虑现场使用工况,研发了一套全自动、高效率、高精度的集装箱撬装水压综合测试系统,现场应用后得到一线操作员工的一致好评,搬迁运输方便,现场安装简单,操控性好,测试精度高,安全性也得到保障。目前设备已经应用于中海油服、油田现场、深海作业船、大型施工场地以及矿区作业服务等。