基于模糊控制理论的输送机智能控制系统研究

2021-03-25高洁

高洁

(山西鑫创晟智能科技发展有限公司,山西霍州031400)

0 引言

输送机是矿井重要的运输设备,体积庞大,耗电量较大。因为井下煤炭运输线路坡度均较小,输送机的运输线路都较长,需多台运输机同时运行[1]。实际运输过程中,煤层地质条件的改变,导致输送机的运输煤炭量不断发生改变,长时间高负荷的运动下设备损耗增大,生产成本变大。虽然部分学者已经对输送机的智能化控制系统进行了研究,但是并没有根据运输煤炭量的不同做出有效的控制命令,耗能依旧严重[2-4]。本文针对输送机耗能严重,控制效果差的问题从控制理论入手,实现了智能化控制的目的,减少了设备的损耗。

1 模糊控制理论

矿井输送机在运输煤炭的过程中,根据采煤位置的变化,煤炭运输量也会发生明显的变化,当运输煤炭量发生变化后,输送机的运行速度也会改变,且这种变化多以复杂的非线性形式呈现。当输送机运行速度频繁发生改变后,将大大增加设备的启动次数,极易造成电机以及机械设备的磨损。本文采用模糊控制理论对输送机进行智能控制,实现输送机带速的稳定运行。

输送机运行速度的智能控制依赖于一个良好的模糊控制器,模糊控制器根据带速的变化调节变频器的输出电压以及运行频率,进而实现电动机转速的控制,达到恒速运载的目的。本文中模糊控制器设计步骤如下。

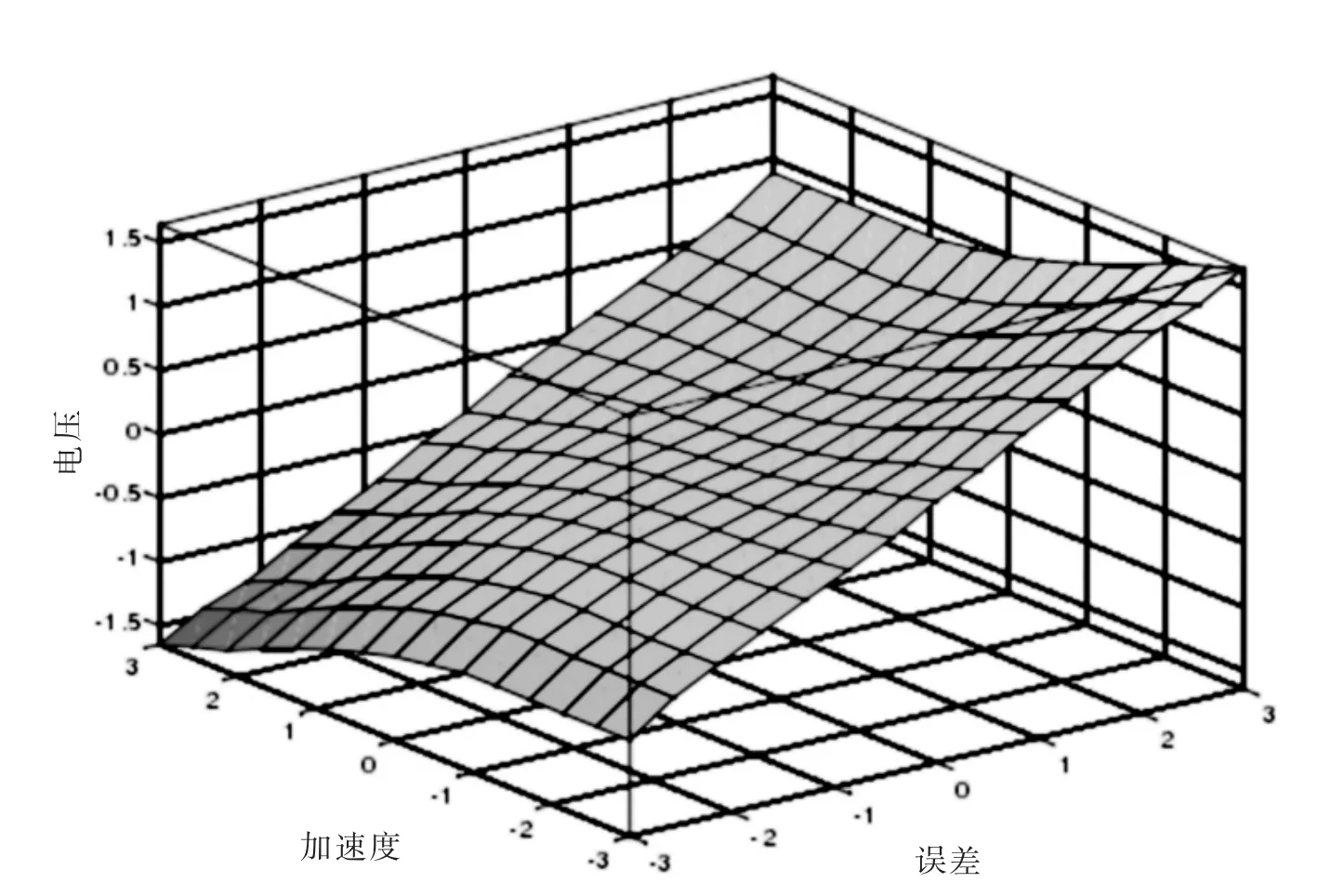

(1)考虑到输送机的运行速度在时间上具有滞后性且随时间呈现非线性的特征,本文采用三维模糊控制器对输送机运行过程中带速的运行加速度a、带速运行误差e 以及输送机的输出电压u 进行监测。

(2)定义输送机带速运行误差e=v-v0,输送机实际运行速度为v,理论运行速度为v0,则根据运输煤炭质量的变化,以带速运行误差值为参考,将论域分为负大、负中、负小、零、正小、正中、正大七种状态,对应的带速运行状态为极快、很快、偏快、匹配、偏慢、很慢以及极慢七种状态。根据单位时间内带速运行速度的变化率,得到单位时间内输送机的运行加速度。为了准确控制输送机的运行加速度,将加速度设置成对应的语言值,分别为负大、负小、不变、加速以及快速加速五种,对应的输送机运行加速度为快速减速、减速、不变、加速以及快速加速五种状态。然后将输送机变频器的频率设置为对应的语言值,分别为负大、负中、负小、零、正小、正中、正大,对应电动机的运行状态为“电动机转速量增大,设备运行速度过低”、“电动机转速量增大适中,设备运行速度很低”、“电动机转速量增量小,设备运行速度较低”、“电动机转速不变,设备运行速度正常”、“电动机转速减小量较小,设备运行速度较高”、“电动机转速减小量适中,设备运行速度很高”、“电动机转速减小量很大,设备运行速度过高”。

(3)利用三角函数对隶属函数的设置,根据现场生产状况,利用MATLAB 软件进行模糊条件的添加,得到图1 所示的基于模糊控制的规则关系图。

(4)然后进行模糊关系的确定,并利用推理法计算得到带速的运行加速度a、带速运行误差e以及输送机的输出电压u 的模糊值,该过程均由计算机自动计算完成,这里不再赘述。

2 矿井智能控制系统的搭建与测试

基于模糊控制理论实现了输送机带速运行速度的智能调节,因为矿井系统结构设计的缺陷,导致输送机往往是单独运行,工作人员需要手动进行操控,不仅调控难度大,而且极易造成设备的损坏。针对这一问题,对矿井的输送机控制系统进行智能化设计,进而达到实时监控、共同调度的目的。本次智能化控制系统的设计包括硬件平台和软件平台设计两部分,硬件平台主要功能是实现智能控制的目的,软件平台的主要功能是实现对输送机运行状态的实施监测,并下达控制命令。

2.1 硬件平台搭建

硬件平台的搭建主要包括上位机的设计、传感器及检测仪器的设计、数据采集模块的设计以及运行运输系统和PLC 的设计。硬件平台控制系统框架图如图2 所示。

图1 基于模糊控制的规则关系图

上位机根据设备运行过程中信号监测,实现对运输系统监控的目的,根据其强大的计算能力实现控制的目的;传感器及检测仪器的设计包括温度传感器、速度传感器、超声波传感器、烟雾保护、打滑保护以及跑偏保护六部分,对运行中的皮带进行保护的同时,监测运行过程中的速度、温度、距离等参数的变化;数据采集模块负责运行过程中电流、电压等参数的选择;PLC 是硬件控制平台设计的重要部分,其不仅负责传感器数据的接收,还需要根据上位机的命令对输送机的带速下达控制命令,因此在进行PLC 的设计时,为了保证系统的可扩展性,确保接口有剩余以满足控制需要。

2.2 软件平台搭建

硬件平台的实现依赖于软件平台对输送机运行数据的采集、存储、处理以及控制功能的实现,本文主要利用OPC 软件进行信号的上传以及远程控制功能的实现。

软件平台搭建原则如下:

(1)为了确保智能控制系统的各功能均能实现,需要选用合适的算法;

(2)软件控制系统的设计是为了保证系统的稳定运行,减少员工的操作,因此软件系统应该具有一定的抗干扰性和稳定性;

(3)软件系统应该具有一定的灵活性,可根据实际需求进行子程序的编写、调用;

(4)软件系统的操作习惯保证与之前操作设置相同,可减少工作人员的操作失误率。

图3 为智能控制流程框架图,从图中可以看出,通过控制电动机的输出频率达到控制输送机带速的目的,电机频率的控制依赖于模糊控制法,实现对电机的控制,进而达到智能化的目的。

图3 智能控制流程框架图

3 应用效果及经济效益分析

输送机智能控制系统搭建完成后,进行现场应用,现场应用结果显示输送机的运行速度和承载量实现了最佳匹配状态,运行过程中无断带现象,发热现象不明显,实现了降低能耗的目的。

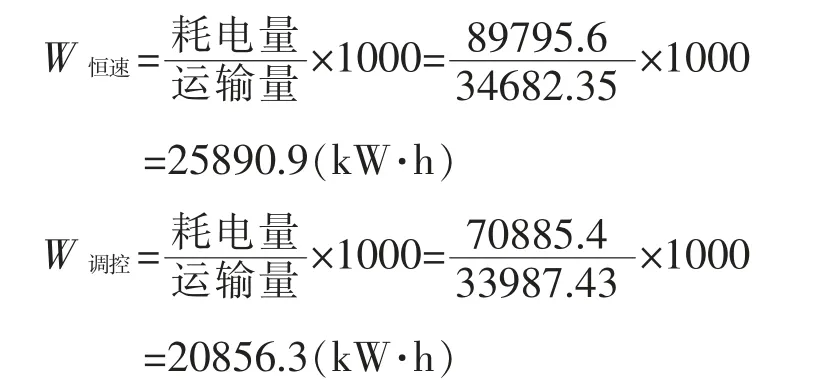

为了更加直观的观测节能效果,让设备在原来控制系统和智能化控制系统下各运行一周,记录运行一周内电能消耗量,并进行计算对比,发现

从计算结果来看,恒速运行下,设备的电能消耗明显大于智能调控状态下电能损耗,智能化控制系统下,一周大约能减少23%的电能,达到节能的目的,为矿井带来可观的经济效益。

4 结论

本文根据恒速运行输送机运行过程中启停次数多、设备磨损大的问题,对输送机控制系统进行了改进,基于模糊控制理论对输送机智能控制系统进行了硬件系统和软件系统的设计,实现

智能化控制的同时,达到节能的目的,应用效果良好。