胶层对声表面波扭矩传感器特性影响分析

2021-03-25屈少青范彦平

胡 胜, 屈少青, 陈 炜, 范彦平

(1.国网湖南省电力有限公司 电力科学研究院,长沙 410007;2.国网湖南省电力有限公司 长沙供电分公司,长沙410007;3.上海理工大学 光电信息与计算机工程学院,上海 200093)

声表面波(SAW)传感器可以在无线无源的状态下工作,在转轴扭矩测量方面具有独特优势,能够避免传统扭矩测量中能量供给和信号传输的问题,因而吸引了国内外许多学者开展SAW 扭矩传感器方面的研究[1-4]。SAW 扭矩测量系统包括转轴弹性体、SAW 谐振器、将SAW 谐振器与转轴固定在一起的胶层和SAW 阅读系统。完整的SAW扭矩传感过程是:转轴受到一个扭矩载荷作用,则转轴表面产生相应的应变[5];然后该应变通过胶层传递到SAW 谐振器基片上,并引起谐振器的谐振频率发生变化;最后通过阅读器来查询SAW 谐振器,以得到谐振频率的偏移量,并解调出扭矩载荷大小[6-7]。用于固定SAW 谐振器的胶层一方面会使转轴弹性体传递到SAW 压电基体上的应变产生衰减;另一方面,胶层作为转轴与压电基片之间的应变传递媒介,它的黏度特性使其在应变传递上存在松弛时间谱,这会使传感器的灵敏度降低,并出现非线性、迟滞和蠕变等现象,进而影响扭矩测量结果准确性和传感器的测量速度[8-9]。

胶层的存在会使SAW 扭矩传感器的特性发生变化,目前有关这方面的研究工作报道较少,本文主要工作是系统地分析胶层对SAW 扭矩传感器的扭矩灵敏度和传感器响应特性的影响,以此指导粘接剂的选择。

1 SAW 扭矩敏感机理

声表面波(SAW)扭矩敏感结构主要包括SAW谐振器(SAWR)和转轴弹性体结构。转轴受扭矩载荷作用后在转轴表面与轴向成±45°的两个方向上有最大应变,且两个方向上的应变大小相等,符号相反,如图1(a)所示。根据石英晶体的对称特性,欧拉角为(0°, 124°, -45°)和(0°, 124°,45°)的SAWR 具有相同的扭矩灵敏度、温度特性等参数,以及较大的机电耦合系数。此外,Y+34°切(Y表示晶轴的Y方向)是一种单旋切型,相对其他的双旋切型来说其制作成本要低很多,因此,可选用Y+34°切的石英晶体为SAWR 压电基体[10]。在同一块压电基体上制作两个正交的SAW谐振器构成差分结构,并保证两个谐振器的SAW传播方向与轴向成±45°,如图1(b)所示。此时,两个谐振器因扭矩载荷产生的频率偏移方向相反,则两谐振器信号经差分后的频率偏移量增加有利于提高扭矩灵敏度。同时由于扭矩测量过程中的温度、振动、多普勒等干扰属于共模干扰,经差分后能有效地减少这些干扰对扭矩测量结果的影响。

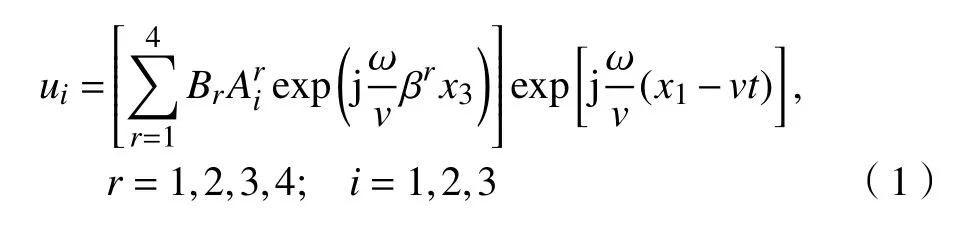

坐标x1,x2方向如图1(b)所示,x3方向为基片厚度方向。设SAW 解的形式为[7]

图1 测试轴表面应变分布及敏感结构Fig.1 Strain on the surface of the tested shaft and the SAW torque sensor structure

式中:ui为位移;Br为线性组合系数,可通过力学边界条件得到;Ai为振幅; ω为 角频率;v为波速;t为时间;β为衰减因子;方向余弦ni为

在基片的无穷深处声表面波的能量衰减为0,即当x3∝∞时,其值为0,则有

式中:V为积分区域;K1和K2分别为

式中:f0为未加扭矩时SAWR 的中心频率;ρ为压电晶体密度。

当不考虑胶层的作用时,转轴表面与轴向成±45°的方向上有最大应变,这两个方向上的应变大小相等,符号相反。同时,考虑到封装截面是一个正方形截面,由弹性力学定义可知,在截面边长中心位置处的应变为E=M/(0.208Gb3)。式中:G为材料的剪切弹性模量;b为封装截面边长;M为施加在转轴上的扭矩。

定义

式中,c¯ijkl=δjlcikmngmn+cijklmngmn+ci jnlgln+cinklgjn,δ为狄拉克函数,cijkl为二阶弹性常数,cijklmn为三阶弹性常数。

可以得到扭矩与谐振器频率偏移之间的关系为

式(10)为SAW 扭矩敏感模型,通过测量Δf就能利用式(10)得到扭矩载荷大小。设计的100 Nm 量程的SAW 扭矩传感器转轴封装截面边长为21 mm,则可以得到扭矩灵敏度的理论值为23.26 kHz/Nm。

2 胶层应变传递特性分析

2.1 胶层应变传递效率

为了测量被测轴表面的应变,通常采用粘结剂把SAW 谐振器(SAWR)固定在轴表面。此时,SAWR 基片、胶层和转轴表面构成一个多层应变传递结构,如图2 所示。图中:h为石英基片厚度;hg为胶层厚度;Lx和Ly分别为石英基片在x1和x2方向的尺寸。

图2 谐振器封装结构Fig.2 Bonding structure of the resonator

在扭矩测量过程中,弹性体表面因扭矩产生的应变需经过胶层才能传递到谐振器基片上。而一般粘接剂的特性非常复杂,导致应变在其中传递的特性很难定量描述。胶层在光纤光栅测应变过程中与声表面波谐振器测扭矩过程中所起的作用基本相同:固定传感器和传递应变,因此,可以借鉴光纤光栅中分析胶层应变传递规律所用的方法来分析在SAW 扭矩测量过程中胶层的应变传递效率。根据剪滞理论可以得到[11]

式中:Eg和 μg为胶层的弹性模量和泊松比;u1为胶层x1方向的位移;而Eg/(2(1+μg))为剪切弹性模量;Es1为 石英基片上x1方向的应变;c11为石英基片材料的弹性常数。

分别对式(11)做积分,积分范围为整个胶层,可以得到

式中:us1和us2为石英基片表面x1方向和x2方向的位移;ut1为弹性体表面x1方向的位移。

令

然后两边同时对x1求导,可以得到

式中,Et1为弹性体表面应变。

石英基片两端面处应变为0,满足

此时,可以得到石英基片x1方向的应变分布为

由于声表面波谐振器所测的应变实际是通过胶层传递到石英基片上的平均应变,因此应变传递效率为

考虑胶层的应变传递效率,需要对式(8)进行修正

为了数值分析胶层对扭矩灵敏度的影响,取Lx=7 mm,hg=0.05 mm ,h=0.5 mm,石英切型为(0°,124°,45°)。粘接剂的特性较复杂,不同种类的粘接剂具有不同的特性参数。同一款粘接剂在不同的温度、湿度等环境条件下固化的特性参数差异也很大。当泊松比取0.3,可以得到不同弹性模量和不同胶层厚度时的SAW 扭矩灵敏度,如图3 所示。可以发现,当胶层厚度越小时,粘接剂弹性模量越大,得到的扭矩灵敏度越大。

图3 不同弹性模量和粘接剂厚度所对应的SAW 扭矩灵敏度Fig.3 SAW torque sensitivity with different shear modulus and thickness of the glue layer

2.2 胶层应变传递响应时间

在上述的胶层对扭矩灵敏度特性影响的分析过程中,忽略了粘接剂黏度的影响。但实际上粘接剂的黏度对应变传递特性有一定的影响,会使胶层存在一个松弛时间谱,导致其在传递应变过程中有一个滞后特性,因此需要对胶层的响应时间谱特性进行分析。工程中存在多种粘滞和黏弹性模型,如Maxwell 模型、Wiechert 模型、Kelvin模型等,但这些模型都可由广义Maxwell 模型变换而来。根据Maxwell-Wiechert 的黏弹性理论,式(11)中的胶层的剪切弹性模量Gg可表示为[12]

式中: τi=ηgi/Ggi为 胶层的松弛时间;Ggi和 ηgi为胶层的剪切弹性模量和黏度系数。该模型可用图4来描述。

图4 胶层的广义Maxwell 模型Fig.4 Viscoelasticity model of the glue layer

把式(19)代入到式(13)和式(17),得到胶层应变传递效率为

式中,a=Ly/(πh2c11hg)。

从式(20)中可以发现,胶层的应变传递效率是一个随时间变化的量,在不同的时刻具有不同的值。为了解胶层应变传递效率的时间响应特性,需要对式(20)作一个定量分析。在数值分析过程中,本文采用文献[12]中的参数,即取:Gg2=Gg3=0.5 Gpa; τ1=(2×109)/Gg1s;τ2=5 040 s;τ3=40 s ; 而Gg1分别 取0.5 GPa 和5 GPa;胶层厚度hg分别取10 μm 和50 μm。此时,得到胶层应变传递效率的阶跃响应过程如图5 所示。

图5 不同剪切模量和胶层厚度时的胶层应变传递效率Fig.5 Strain transfer efficiency of the glue layer with different shear modulus and thickness

从图5 可以发现,转轴受到扭矩载荷作用时,在其表面产生的应变不是马上通过胶层传递到谐振器基片上的,而是有一个响应时间。胶层的应变传递响应时间Tglue定 义为h2(t)从0 上升到稳态的70.7%所用的时间,可以得到图5 中曲线a,b,c,d 的响应时间分别为Tglue_a=155.3 ms,Tglue_b=38.5 ms,Tglue_c=21.1 ms,Tglue_d=4.6 ms。由此可以发现,不同厚度、不同剪切弹性模量的胶层,其响应时间各不相同,剪切弹性模量小的胶层响应时间大,而胶层厚度小的胶层响应时间小。

因此在动态扭矩测量过程中,不同时刻测得的扭矩与真实扭矩载荷之间存在滞后误差,从而引起SAW 扭矩传感器的扭矩测量误差。为减少扭矩测量误差,扭矩加载和扭矩测量之间的时间间隔要大于胶层的应变传递响应时间。目前设计的阅读器采用分时查询差分结构中的每一个谐振器,完成一次扭矩解调的时间是0.5 s 左右[13]。在阅读器查询时间确定的情况下,为了减少扭矩测量误差,希望减少胶层的应变传递响应时间Tglue,提高扭矩测量结果可靠性。为此,应尽量选择黏度较小而弹性模量较大的粘接剂,且在粘接过程中尽可能把胶层厚度控制在最低极限,使Tglue远小于阅读器查询时间,提高测量精度。在SAWR 粘接过程中本文选用的粘接剂是MBond-200,它的弹性模量较大,约为6×109Pa,泊松比约为0.39,且固化后胶层厚度较小,很容易控制在15 μm 左右。通过式(20)可以得到其响应时间为15.1 ms,与一般的环氧树脂胶( 弹性模量为2.825×109Pa,泊松比约0.42,响应时间为34.2 ms)相比,响应时间能减少近55.9%,有利于提高SAW 扭矩传感器的响应速度和测量精度。此时得到稳定时100 Nm 量程的扭矩灵敏度为22.45 kHz/Nm。

3 扭矩测量实验结果分析

根据设计参数,采用MBond-200 封装的100 Nm量程SAW 扭矩传感器,如图6(a)所示。图6(b)为标准扭矩仪,用于施加标准扭矩。

对100 Nm 量程的扭矩传感器分别进行了3 次加载实验,得到的结果如图7 所示。

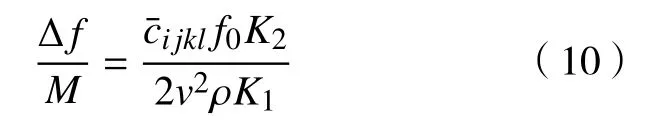

可以得到满量程为100 Nm 的SAW 扭矩传感器灵敏度为9.31 kHz/Nm,得到的线性度和重复性分别为0.68%和1.27%。同时,对SAW 扭矩传感器分别进行2 次100 Nm 加载与卸载实验,得到的结果如表1 所示。从表1 中可以看到,加载和卸载过程中最大误差为1.01 Nm,则可以得到传感器的迟滞为1.01%。

图6 传感器封装结构与扭矩加载机构Fig.6 SAWR torque sensor packaging and torque applying machenism

图7 扭矩与频率偏移关系Fig.7 Relationship between applied torque and frequency shift

表1 SAW 扭矩传感器加载卸载测量结果Tab.1 Measurement results for loading and unloading of SAW torque sensor

从实验结果可以发现,SAW 扭矩传感器的线性度、重复性和迟滞特性都很小,说明此时胶层的响应时间比阅读器的查询时间要小,对实验结果影响不大。但与理论计算的扭矩灵敏度相比差异较大,其原因可归结如下:a.胶水的具体参数无法得到,理论计算的参数都是参考文献报道的值,不同品牌型号的胶水参数差别很大;b.在建模分析过程中把弹性体-胶层-基片这3 层结构当作一个连续的整体,认为在两种不同材料的交接面上不存在应变传递损耗,而实际上每种材料的密度、分子孔径等材料参数各不相同,因此在不同材料的交接面上存在应变传递损耗;c.由于谐振器安装位置偏离弹性体粘接面的中心位置,或者粘接的谐振器的声表面波传播方向不与轴向成±45°角等原因,也会导致理论和实验结果差异;d.在扭矩灵敏度计算过程中未考虑电极的影响。

4 结 论

为了分析胶层对SAW 扭矩传感器的影响,采用剪滞理论、Maxwell 模型分析了胶层的应变传递效率,得到了胶层的应变传递响应时间。通过数值计算分析了不同弹性模量、不同胶层厚度的响应时间。根据数值分析结果得到了采用弹性模量大、黏度系数小、容易得到较小的胶层厚度的粘接剂,有利于减少胶层的响应时间,提高扭矩解调速度。理论计算得出选用MBond-200 粘接剂,其响应时间比常用的环氧树脂胶减少近55.9%,有利于提高测量精度。根据理论分析结果指导了SAW谐振器的封装,对封装的SAW 扭矩传感器进行了测试,结果表明,所选用胶水的胶层响应时间对测量结果影响较小。