MEMS加工误差对圆环形与多边形多环陀螺结构对称性的影响研究

2021-03-24陈慧斌

喻 磊,陈慧斌,周 铭,凤 瑞,王 帆

(华东光电集成器件研究所,安徽蚌埠 233000)

0 引言

硅MEMS(微机械电子系统)陀螺由于其小体积、低功耗和低成本等优点广泛用于自动驾驶、消费电子和航空航天等领域。从目前公开报导的文献来看,实现高品质因子下的模态匹配是架设MEMS陀螺的高性能桥梁。MEMS多环陀螺在材料和结构上设计为中心轴对称[1],驱动和敏感模态是谐振频率相匹配的两退化模态,具有能量传输效率高和对外界振动干扰不敏感等先天优势[2]。因此,MEMS多环陀螺近年来成为高性能MEMS陀螺的研究热点。

中心轴对称结构体现在对模态匹配的追求,但事实上模态失配不可避免,主要来源于工艺加工误差和材料误差(硅晶圆晶向偏差等),驱动模态与敏感模态之间会产生频差Δf,结构误差可由η=Δf/f0来表征,f0为陀螺谐振频率。频差会降低模态间能量传输效率和有效Q值,显著影响陀螺的性能,因此频差是多环陀螺的关键参数之一,高对称性是中心轴对称敏感结构设计与工艺加工中的重点考虑因素。

频率失配需要最小化,为此研究者们提出了许多方法,最常用的方法是采用静电调频[3],该方法简单有效,广泛应用于MEMS陀螺中,然而当频差过大时需要很大的调频电压,难以精确控制电压幅值。因此,相对于传统的圆环形结构,需要一种对MEMS工艺加工误差敏感度更低的结构设计,来提升加工后的结构对称性。苏州大学提出了一种蛛网式的多边形多环陀螺结构设计,并且在加工后与圆环式结构进行了对比,测试结果发现,多边形结构的平均频差要优于圆环形结构7倍左右,指出直线形几何结构比曲线形几何结构对加工误差具有更高的容忍度[4]。

为了进一步研究MEMS加工误差对多边形与圆环形多环陀螺结构加工后结构对称性的影响,作为对比,基于相同的结构设计原则,分别设计了2组不同结构半径与环数的圆环形与多边形多环结构,加工后对陀螺进行了频率响应测试,通过频差和相对频差的指标来对CDRG和RDRG的加工后结构对称性进行对比分析。

1 结构设计与仿真

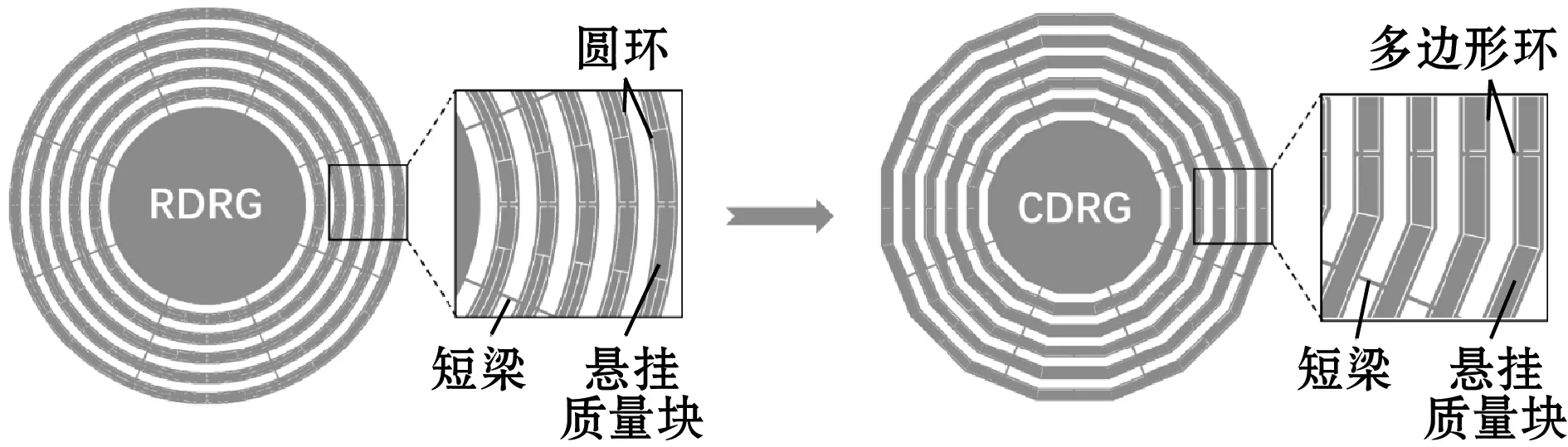

RDRG由短直梁将多个圆环连接构成,CDRG由短直梁将多个多边形环连接构成,每个多边形环由16条长度相等的直线首尾相连形成,可见,CDRG完全由直线构成。为了获得更大的结构质量和更高的Q值,以便做进一步陀螺性能的测试研究,在敏感结构的短直梁上设计了悬挂质量块[5],结构如图1所示。

图1 RDRG、CDRG的结构设计方法

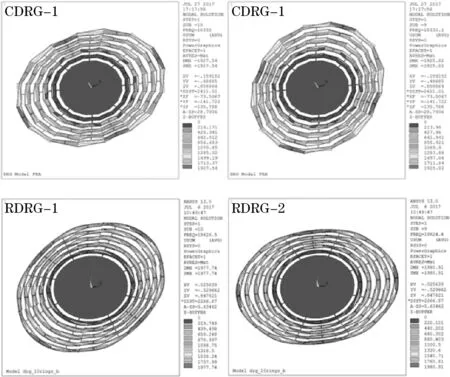

基于相同的设计方法,设计了2组CDRG和RDRG的对比结构,第一组结构频率设计在18 kHz左右;第二组结构频率设计10 kHz左右。采用有限元仿真软件对结构进行仿真设计,2组结构的驱动和检测退化模态的仿真结果如图2所示。仿真状态下是理想的对称结构,不存在材料误差和加工误差,多边形和圆环形结构都可以得到频差几乎为零的模态匹配。

(a)第一组结构模态仿真图

(b)第二组结构模态仿真图图2 2组结构模态仿真结果

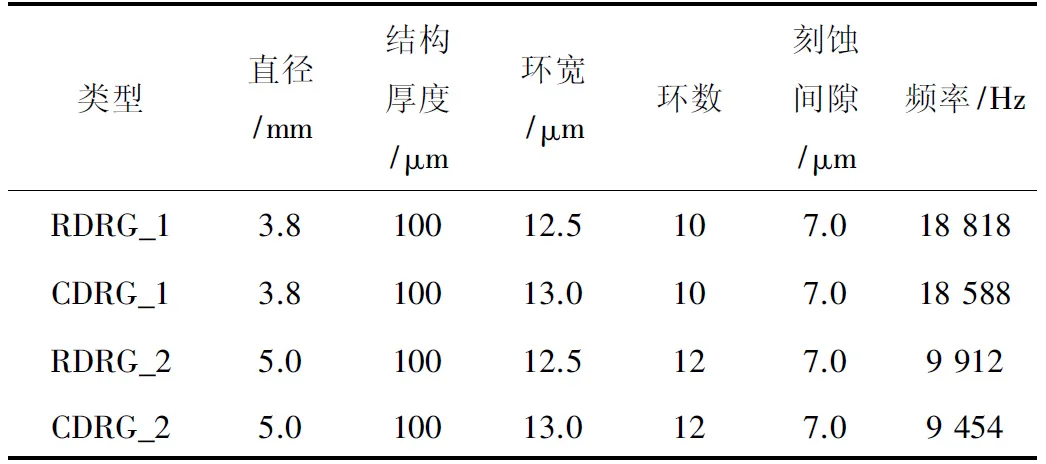

每组结构的直径、环数、厚度与刻蚀间隙均相同、通过调整环宽使得频率接近,最终的结构设计参数和仿真结果如表1所示。

表1 2组RDRG和CDRG的结构设计参数和仿真结果

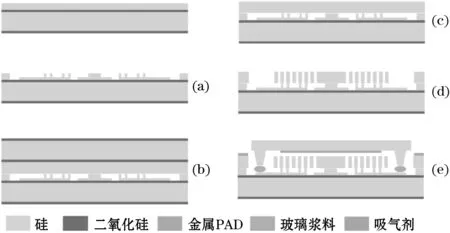

2 工艺加工

设计的DRG芯片在某研究所6英寸MEMS工艺线上采用成熟的MEMS陀螺SOI加工体系进行制备,2组结构在同一张晶圆上采用相同的工艺流程和工艺参数进行加工,工艺流程如图3所示。首先在衬底SOI硅片的顶层硅上制作浅腔与电极引线,见图3(a);然后结构层SOI硅片与衬底硅片进行硅硅键合,见图3(b);接着去除结构层SOI硅片的衬底硅和埋氧层,露出表面晶向为<111>,厚度100 μm的硅结构层,见图3(c);接着采用深硅刻蚀工艺形成多环谐振结构,见图3(d);最后,采用玻璃浆料键合完成晶圆级真空封装,见图3(e)。谐振结构处于小于0.1 Pa的高真空度环境内。

图3 芯片工艺制备流程

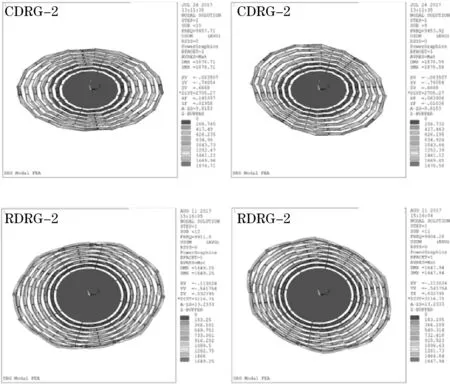

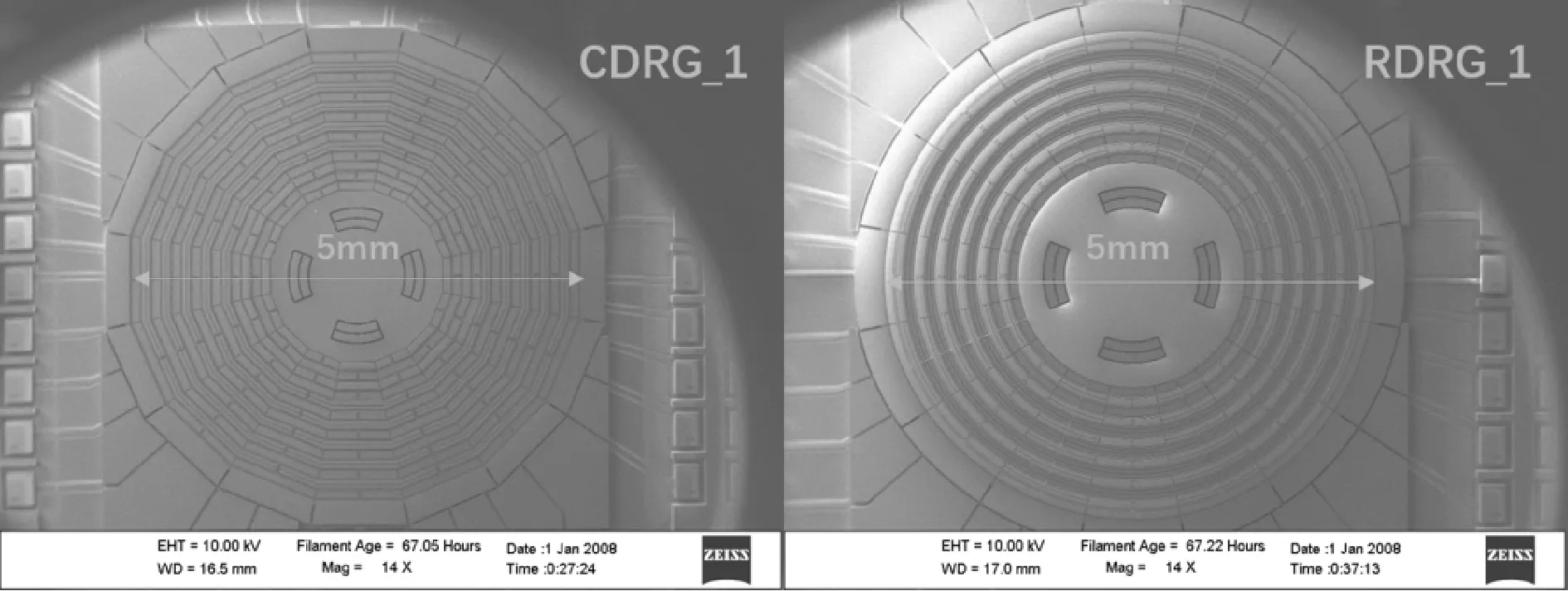

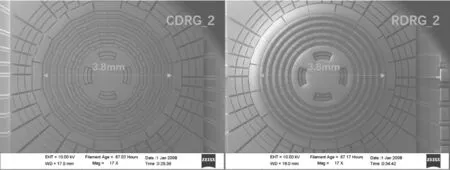

加工后2组CDRG和RDRG的结构SEM图分别如图4所示。

(a)第一组结构加工后SEM图

(b)第二组结构加工后SEM图图4 加工后CDRG和RDRG的整体SEM图

3 测试结果与分析

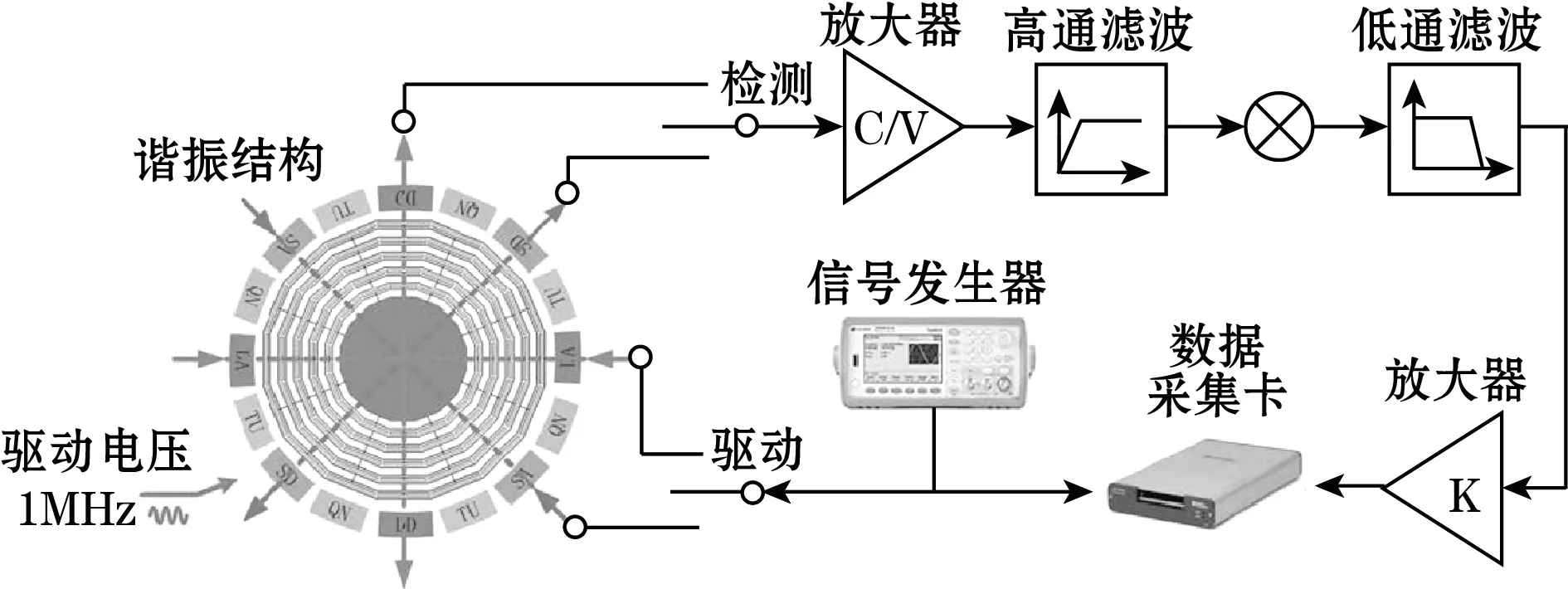

搭建了多环陀螺参数测试系统,对加工后的CDRG和RDRG进行了频率响应测试,测试原理图如图5所示,由信号发生器(Keysight 33500B)产生扫频交流信号来驱动驱动陀螺谐振,检测电极对谐振信号进行拾取,信号通过电路调制解调和滤波后被数据采集卡收集记录。

图5 多环陀螺频率响应测试原理图

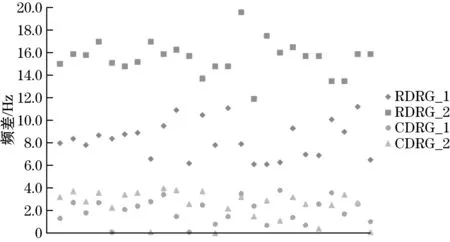

同一片晶圆上对每种结构选取了25支芯片进行了频率响应测试,2组结构测试频差分布如图6所示。

(a)4种结构频差分布图

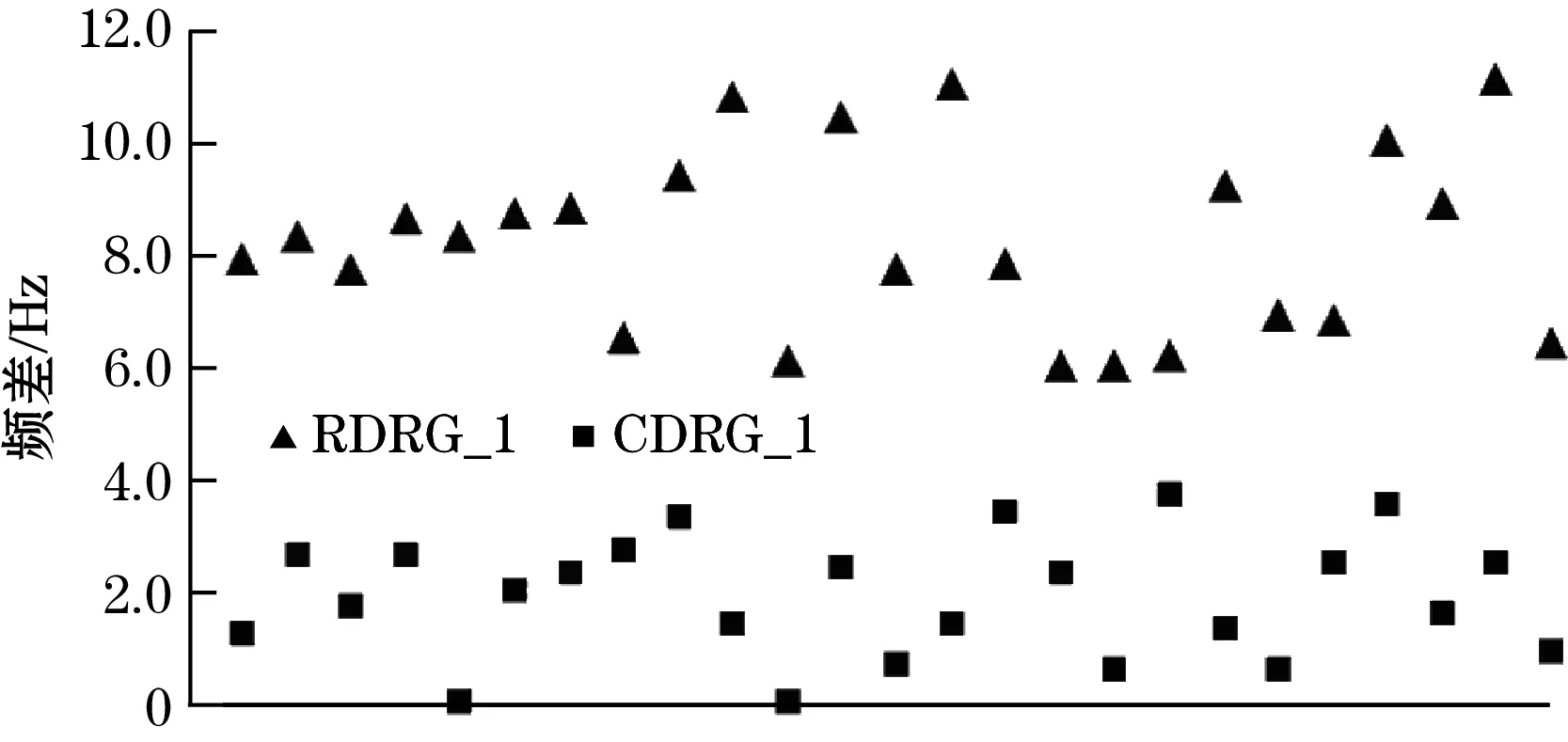

(b)RDRG_1和CDRG_1频差分布图

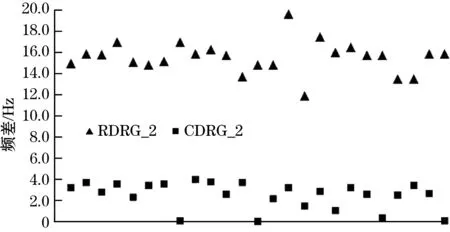

(c)RDRG_2和CDRG_2频差分布图图6 2组结构的频差测试结果

RDRG_1谐振频率为(18 896±330)Hz,频差为6.1~11.2 Hz;CDRG_1谐振频率为(18 661±341)Hz,频差为0.1~3.8 Hz。RDRG_1和CDRG_1的频差均值与相对频差均值分别为8.3 Hz、444 ppm和2.0 Hz、107 ppm。可见,CDRG_1的相对频差优于RDRG_1约4倍,表明加工后CDRG_1的结构对称性明显优于RDRG_1。

RDRG_2谐振频率为(9 978±165)Hz,频差为11.9~19.6 Hz;CDRG_2谐振频率为(9 517±161) Hz,频差为0~4.0 Hz。RDRG_2和CDRG_2的频差均值与相对频差均值分别为15.5 Hz、1 559 ppm和2.5 Hz、263 ppm。可见,CDRG_2的相对频差优于RDRG_2约6倍,表明加工后CDRG_2的结构对称性显著地优于RDRG_2。

对比RDRG_1和RDRG_2可见,对于圆环形多环结构,在结构半径和环数分别从3.8 mm、10环增加至5.0 mm、12环后,频差由8.3 Hz增大到15.5 Hz,相对频差增大了近4倍,表明结构对称性出现了大幅下降。

对比CDRG_1和CDRG_2可见,对于多边形结构,在结构半径和环数分别从3.8 mm、10环增加至5.0 mm、12环后,频差由2.0 Hz到2.5 Hz略有增加,相对频差仅提高了1倍左右,表明结构对称性没有出现明显下滑。

总体来看,相同直径和环数的条件下,加工后CDRG的频差要小于RDRG;在增加结构半径和环数后,CDRG的频差仅略有增长,RDRG的频差则出现了大幅增长。这是由于随着环形结构直径变大、环数变多,加工的结构面积变大,引入的MEMS加工误差也会越多,引起结构对称性变差;而另一方面,MEMS加工误差对多边形结构CDRG的对称性影响要明显小于圆环形结构的RDRG,表明直线型几何结构比曲线型几何结构对MEMS工艺加工误差具有更高的容忍度。

4 结束语

MEMS加工误差会对环形结构对称性造成影响,实验测试数据显示直径越大,环数越多的一组结构在加工后对称性更差,并且MEMS加工误差对多边形结构的对称性影响要明显小于圆环形结构。该实验结果对于所有需要高结构对称性的谐振结构设计具有指导意义。深硅刻蚀是形成高深宽比MEMS结构的工艺手段,也是MEMS结构加工误差的重要来源,刻蚀后会形成非理想的结构陡直度、侧壁粗糙度,以及产生尺寸损失等,都会使得结构对称性恶化,此外深硅刻蚀的局部过热现象、刻蚀等离子分布不均匀等都可能是引起不同结构加工后对称性存在差异的原因之一,这些将是未来的研究重点。