自驱动关节臂坐标测量机关节角度实时测量系统

2021-03-24杨洪涛范禄源

杨洪涛,范禄源,胡 毅

(1.安徽理工大学机械工程学院,安徽淮南 232001;2.合肥工业大学仪器科学与光电工程学院,安徽合肥 230009)

0 引言

自驱动关节臂坐标测量机是参考传统关节臂测量机结构,加上6个伺服电机和伺服驱动器、高精度光电编码器组成的闭环控制系统,可以实现自动定位和测量[1-4]。为了实现测量机高精度定位测量,需实现电机闭环控制系统的精确控制和6个关节角度的高精度测量,这就要求对控制系统关键组成部分(光电编码器)实现高精度实时测量。目前国内外对于光电编码器的测量主要采用单片机、DSP加A/D芯片方法,可以实现对光电编码器的角度测量,但受限于A/D芯片自身精度,现有系统测量精度、实时性、抗干扰性无法满足自驱动关节臂坐标测量机的要求[5-6]。本文设计了一种基于FPGA组合设计方法的光电编码器角度实时测量系统,可以实现对增量式光电编码器输出信号的抗扰动、四倍频辨相计数、数据传输等功能。

1 系统总体设计

自驱动关节臂坐标测量机整体结构如图1所示。测量机根据上位机的输入指令,结合路径规划算法,驱动6个电机转动,同时将光电编码器输出信号实时反馈至电机驱动器中,不断修正电机控制参数,通过测头触发信号的反馈,将当前的光电编码器角度带入运动学正解中求出被测点的空间位置,实现测量机精确定位和测量。由自驱动关节臂坐标测量机工作原理可知,光电编码器用于实时修正电机控制参数和6个关节角度的高精度测量,因此保证光电编码器角度测量系统的实时性和精确性是实现自驱动关节臂坐标测量机高精度定位测量的基础。

图1 自驱动关节臂坐标测量机整体结构图

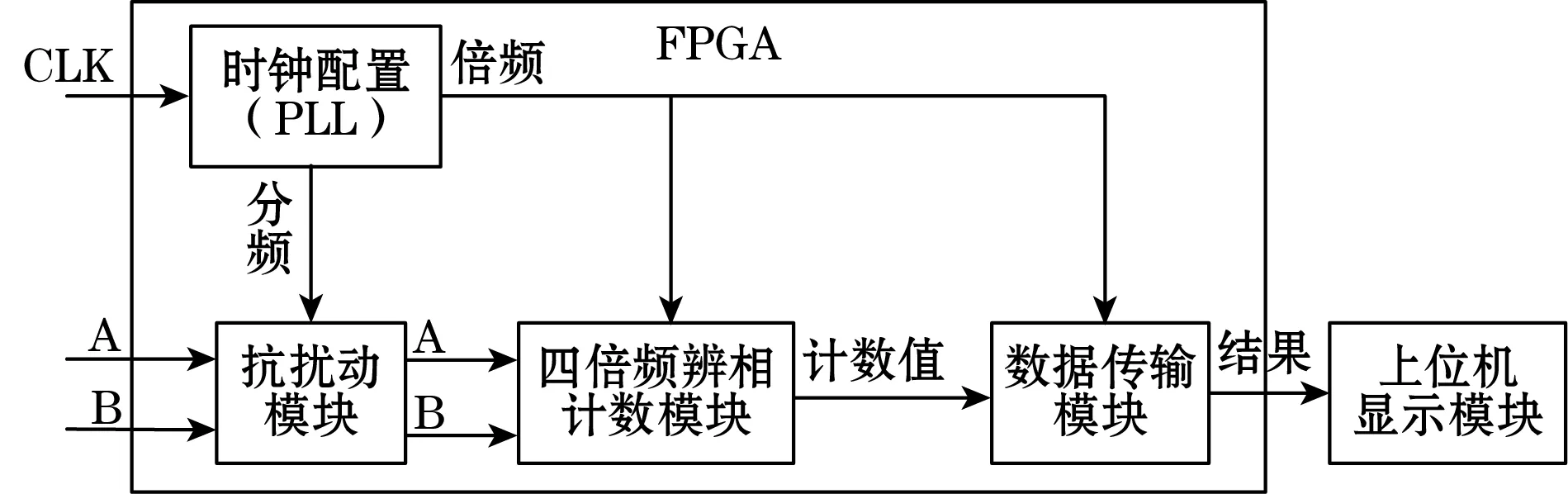

本文使用EP4CE10F17C8芯片的FPGA作为核心板,开展光电编码器角度实时测量系统的研究。因文章篇幅有限,本文仅对其中1个角度测量系统进行设计,其他5个采用相同的结构。测量系统结构如图2所示,主要由抗扰动、四倍频辨相计数、数据传输和上位机显示4个模块组成,实现光电编码器输出信号消除干扰和噪声、辨别转向、计算转角、数据传输至上位机显示功能。

图2 测量系统结构框图

2 FPGA硬件设计

2.1 抗扰动模块

自驱动关节臂坐标测量机实际工作时,产生的机械振动和存在的电磁干扰会造成光电编码器输出信号含有高频脉冲噪声,降低整个系统的测量精度,为了测量的角度更加接近实际值,光电编码器角度实时测量系统必须加入抗扰动电路。

本模块采用如图3所示的原理图输入设计方式,由D触发器、与门、或非门和JK触发器组成[7]。D触发器和JK触发器保证A、B两相输出信号中,维持4倍及以上时钟频率的有效信号通过本模块,而干扰和噪声因持续时间短,在JK触发器处被滤除。经过反复调试,为本模块提供50 kHz时钟频率时,消除干扰和噪声的效果最好。

图3 抗扰动模块电路图

2.2 四倍频辨相计数模块

自驱动关节臂坐标测量机进行测量时,因被测点的空间位置不同,导致测量机每次工作时各关节的转向和角度不同,故需要设计测量光电编码器转向和转角的四倍频辨相计数电路,保证测量机的定位测量精度。

依据光电编码器输出轴转动时,A、B两相信号在一个周期内发生00→10→11→01→00(正转)或00→01→11→10→00(反转)状态变化的特点,本模块采用Verilog HDL语言设计方式。当检测到滤波后的A、B两相信号发生上述状态变化时,触发本模块进行计数,正转加1,反转减1。故在一个信号周期内,计数频率是光电编码器输出信号频率的4倍,提高了系统的测量精度,进一步提高了自驱动关节臂坐标测量机的定位测量精度。

2.3 数据传输模块

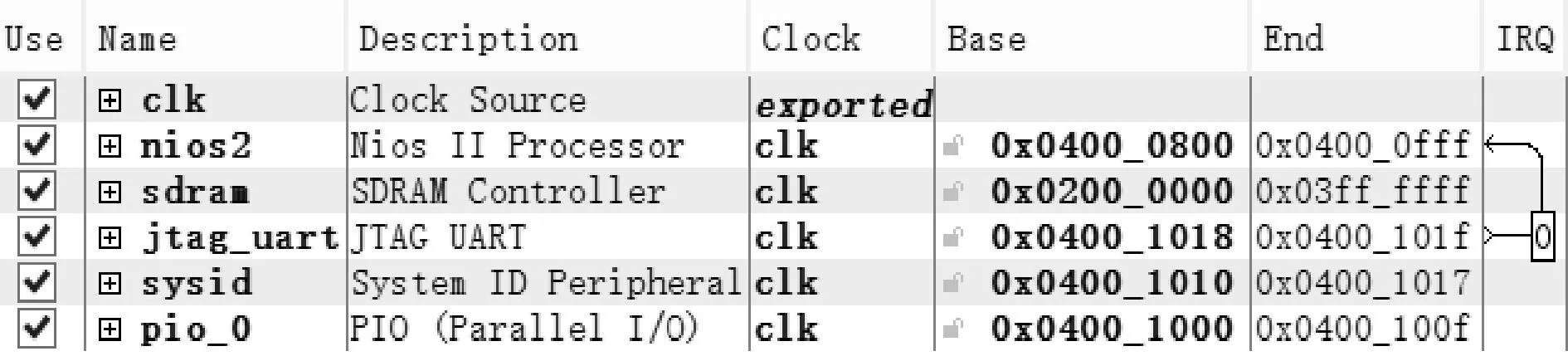

为了保证上位机可以实时地接收四倍频辨相计数模块中完整的数据,本模块在Qsys软件中搭建由时钟、Nios II、SDRAM、JTAGUART、System ID和PIO 6个IP核组成的实时数据传输系统,其构架如图4所示。其中PIO IP核设置为32位的输入端口,保证数据传输的完整性;时钟IP核频率设置为100 MHz,保证数据传输的实时性。

图4 数据传输系统架构图

3 软件系统设计

上位机显示模块在Visual Studio的MFC应用程序中进行设计与开发,完成与下位机通讯、指令输入、实时显示数据、系统参数调整和数据保存等功能,其流程图如图5所示。

图5 软件系统流程图

4 实验结果及分析

为了验证本文设计的抗扰动模块具有很好的滤波效果,对测量系统是否包含抗扰动电路的2种情况进行了仿真实验。为了保证仿真结果更加接近真实值,仿真实验的时钟信号即CLK_DIANLU设置为50 kHz。从图6所示的实验结果可以看出,测量系统无抗扰动电路时,光电编码器的A、B两相输出信号中存在的干扰和噪声会进入四倍频辨相计数模块中,引起计数错误,造成角度测量不准确,而加入抗扰动电路后,光电编码器输出信号中的干扰和噪声被滤除,保证了角度测量值与实际值的一致性,因此抗扰动模块可以有效滤除干扰和噪声。

(a)无抗扰动电路

(b)加入抗扰动电路图6 抗扰动模块仿真结果

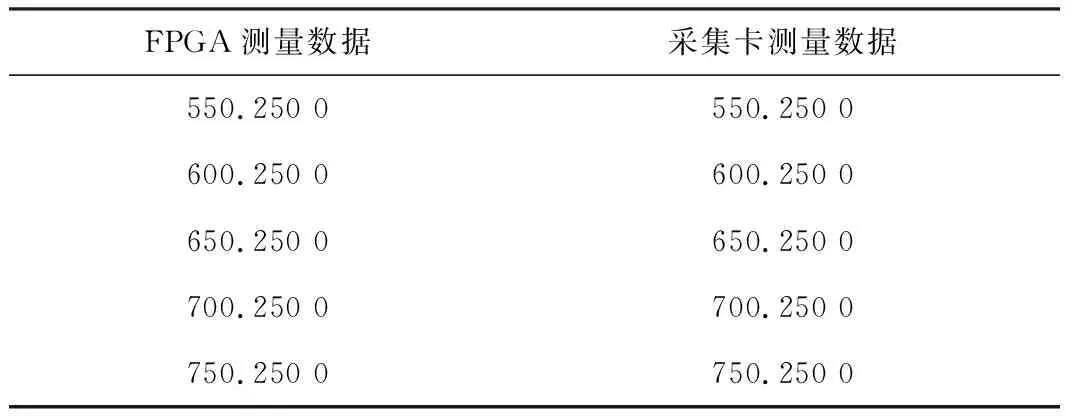

为了验证上述基于FPGA组合设计方法的光电编码器角度实时测量系统的可行性,本文以增量式光电编码器为研究对象,利用现有的实验装置搭建验证平台。实验系统如图7所示,由FPGA开发板、USB-6229数据采集卡、增量式光电编码器和上位机组成。将光电编码器通过柔性联轴器固定至由电机带动的精密丝杠末端,FPGA开发板与数据采集卡在丝杠转速为0.80 r/s时,同时采集光电编码器的输出信号并保存,其中数据采集卡采用一个信号周期内计数频率是光电编码器输出信号频率4倍的X4编码类型。从表1和表2所示的光电编码器正反转过程中部分实验数据可以看出,FPGA与16位USB-6229数据采集卡在光电编码器转动到某一位置时的数据完全相同,因此本文设计的测量系统可以实现16位分辨率的高精度测量。同时由图8所示的实验结果可知,FPGA与数字采样频率为1 MHz的USB-6229数据采集卡在光电编码器输出轴正反转过程中采集的数据完全吻合,因此本文设计的测量系统可以实现1 MHz采样频率的实时数据采集。

图7 实验装置图

表1 光电编码器正转部分数据 (°)

表2 光电编码器反转部分数据 (°)

5 结束语

本文设计了能够用于自驱动关节臂坐标测量机的关节角度实时测量系统,分析了基于FPGA设计的光电编码器角度实时测量系统中各模块的目的和实现方法,搭建了实验平台,并通过抗扰动模块的仿真实验、FPGA与数字采样频率为1 MHz的16位USB-6229数据采集卡同步对比实验验证了该测量系统的可行性。从实验结果可以看出,抗扰动模块可以有效滤除干扰和噪声,且在相同的实验条件下,FPGA与数据采集卡同时测量光电编码器正反转的数据完全吻合。由于光电编码器与圆光栅输出信号格式类似,该测量系统可以延伸到圆光栅角度测量。因此,本文设计的基于FPGA组合设计方法的光电编码器角度实时测量系统可以直接用于自驱动关节臂坐标测量机。

(a)光电编码器正转

(b)光电编码器反转