基于云计算的刀具状态监测数字孪生系统研究*

2021-03-24刘雪梅

□ 谢 楠 □ 寇 锐 □ 刘雪梅

1.同济大学 中德工程学院 上海 2018042.同济大学 机械与能源工程学院 上海 201804

1 研究背景

随着制造技术的不断发展,高端数控机床被应用于包括汽车、航天零部件在内的各种加工场合。刀具作为机床的重要组成部分,与零部件的形状、尺寸、表面质量等有紧密联系,因此,刀具状态监测成为业内研究的热点[1]。对刀具状态进行可靠监测,可以降低废品率,缩短机床停机时间,延长机床使用寿命,同时还可以降低企业成本,提高生产效率[2]。

随着传感器技术、通信技术的发展,加工数据逐渐呈现出多源、异构、量大的特点,如何基于庞大复杂的时序数据精准分析刀具状态,成为现阶段的难题。数字孪生概念的提出和发展,搭建了物理世界和虚拟世界的桥梁,通过虚实交互、数据融合等,可以扩展物理实体的能力[3]。当前,数字孪生技术被广泛应用于生产制造、状态监测、健康管理等领域。

目前,刀具状态监测的主流方法是间接监测,采集加工过程中的振动、电流、切削力、温度等信号,经过数据处理和特征提取等,建立信号与刀具状态间的映射关系[4]。

近几年来,为了提高对数据的分析处理能力,各类机器学习算法被相继提出。机器学习算法由于强大的自我学习能力和识别能力,被广泛应用于各大领域[5],学者们同时开始研究深度学习在加工状态监测方面的应用。Huang Zhiwen等[6]提出了一种基于深度卷积神经网络多域特征融合的刀具磨损预测方法,提取多种传感器信号作为刀具磨损状态的健康指标,结果表明,这一方法具有较好的预测精度。Akusok等[7]提出了一种高性能极限学习机工具箱,给出了与传统线性代数性能有关的极限学习机解决方案,为应对众多大数据的挑战提供了坚实的基础。

云计算可以为深度学习提供良好的服务支持,为用户提供虚拟化的资源池,使用户通过镜像获得云平台上较高的服务器配置和图形处理能力,进而利用云计算进行复杂的计算、性能优化、测试等工作[8]。笔者通过研究,提出基于云计算的刀具状态监测数字孪生系统,在刀具状态监测中引入云平台计算架构,构建五维数字孪生模型,采用基于核主成分分析-极限学习机的刀具磨损状态智能监测算法,在保证监测精度的同时,有效提高刀具状态监测的速度。笔者在Unreal Engine系统中实体化数字模型,实现物理实体与虚拟模型的双向交互、数据传输及控制。

2 系统架构

在基于云计算的刀具状态监测数字孪生系统中,可以通过各种传感器和数据处理方法对刀具状态进行评估,预测和验证刀具故障及剩余寿命,将传统的计划维护和事后维护转变为预测性维护。

在孪生数据的驱动下,物理过程与数字世界的同步映射及实时交互,可以提供精确的分析、预测,并实现可视化呈现。

在系统中引入云计算架构,分为设备层、网络层、数据层、应用层,能够合理适配预测性维护模型,实时进行数据分析,传输和触发预测性维护业务的响应策略;同时可以提供低延时的网络服务响应,减轻云端的负荷,提升处理效率,支持实时、动态、智能、安全的服务计算,并支持云边业务。

基于云计算的刀具状态监测数字孪生系统实质上是五维数字孪生驱动的刀具状态监测系统,在三维数字孪生模型[9]的基础上,增加了云平台和云服务,可以更加精准、快速地反映刀具的实时状态,用于设计和优化维护策略。

基于云计算的刀具状态监测数字孪生系统如图1所示,主要包括基于云端的数字孪生平台和基于边缘侧计算的物理设备数据采集和分析系统。系统中的变量包括加工装备、加工设备虚拟模型、各种服务、云侧数字孪生系统,以及加工装备、加工设备虚拟模型、各种服务、云端数字孪生平台的数据交互。

▲图1 基于云计算的刀具状态监测数字孪生系统

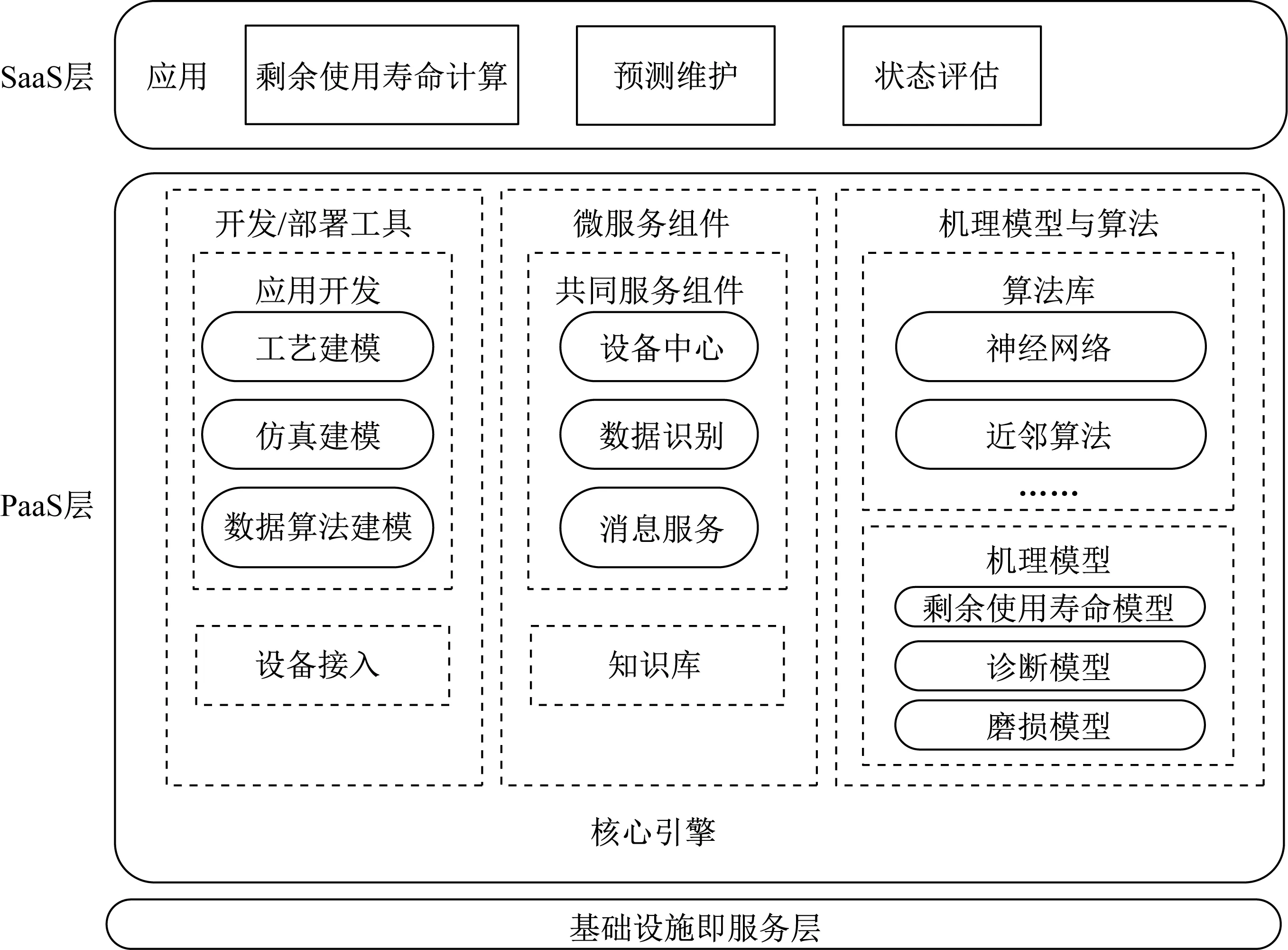

利用云端的软件即服务(SaaS)层,连接数字孪生与生产制造数据,构建基于云端的数字孪生平台系统,提供设备状态评估、预测维护、剩余使用寿命计算等服务。开发数字化设备模型,用于实现数据记录和存储、设备状态仿真和预测,以及基于三维虚拟模型的决策优化,相应的数据库、算法、模型、设备位于云端的平台即服务(PaaS)层。基于云计算的刀具状态监测数字孪生系统架构如图2所示。

3 刀具磨损状态智能监测算法

在基于云计算的刀具状态监测数字孪生系统中,为了提高数据的分析处理能力,提出一种基于核主成分分析-极限学习机的刀具磨损状态智能监测算法,用于软件即服务层的状态评估模块。

▲图2 基于云计算的刀具状态监测数字孪生系统架构

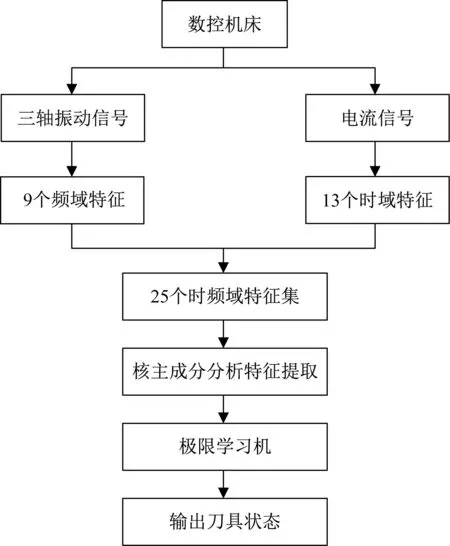

这一刀具磨损状态智能监测算法流程如图3所示。传感器采集加工过程中的时序数据,算法的输入是三轴振动数据和电流数据,算法的输出是刀具当前的状态。对数据进行预处理,计算时域特征和频域特征,得到振动数据与电流数据的时频域特征之后,利用核主成分分析[10]对时频域特征进行提取,去除冗余特征,在压缩数据的同时尽可能保持原有数据的相关特征及信息,减小计算量。将提取得到的特征输入极限学习机[11],进行训练与测试,最终输出刀具状态。

核主成分分析的核心思想是先计算非线性数据在高维空间的映射,再利用主成分分析将高维特征映射到低维空间,从而实现高维特征提取。设{x1,x2,…,xn}为样本集中的N个样本,其时频域特征为D维,通过非线性映射函数φ,可以将原始特征映射到更高的K维特征空间,即:

φ:RD→RK,x→X

K维特征空间的协方差矩阵CK为:

(1)

矩阵CK的特征值λ和特征向量α满足:

CKαi=λiαi

(2)

在特征空间中,任意一个向量都可以用空间样本集线性表示,即存在一个列向量β=[β1,β2,…,βi]T,使特征向量αi满足:

(3)

综合求解以上各式,可得:

▲图3 刀具磨损状态智能监测算法流程

Mβ=λiβ

(4)

M=[mij]N×N=φ(xi)Tφ(xj)=φ(X)Tφ(X)

(5)

式(5)为核矩阵,求解β的过程就是对原始数据降维的过程。

通过核主成分分析提取原始数据相关特征,作为极限学习机的输入。极限学习机是一种前向传播网络,通过随机设定输入层与隐含层、隐含层与隐含层间的连接权值,可以大大减小神经网络的计算量。隐含层与输出层间的连接权值一次性确定,相较于传统机器学习,极限学习机的速度更快,并且能保持相当高的准确度。

4 试验研究

4.1 试验设计

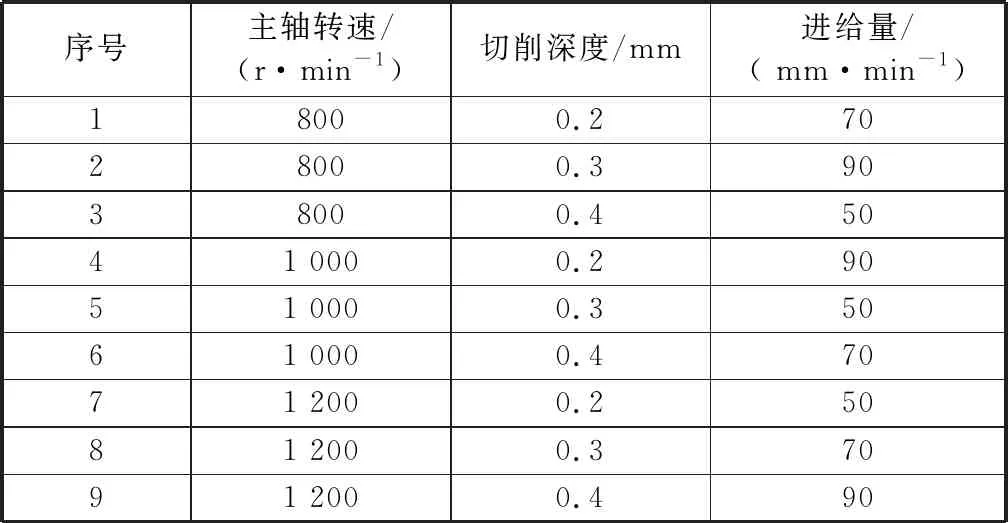

试验在CJK0640数控车床上进行,工件直径为30 mm,长为110 mm,材料为45号钢。所使用的刀具为TNMG160404 NX2525硬质合金刀具。试验中,利用CT1010SLFP加速度传感器采集加工时工件与刀具径向、轴向、切向三个方向的振动信号,采样频率为10 kHz。采用FLUKE 1735功率传感器采集机床的功率信号和电流信号,采样频率为10.24 kHz,实时传输数据至云端网络。利用正交试验方法构建不同的加工切削三要素组合情况,可以在保证试验效果的前提下有效减少试验组数。基于不同的切削情况,决定使用L9(34)正交表进行试验,试验参数组合见表1。

表1 试验参数组合

每次走刀后,利用AD4113数字显微镜观察刀具的磨损情况,放大倍数为30倍,并根据刀具磨损量给出刀具的状态。

加速度传感器的安装位置如图4所示,刀具在显微镜下的磨损情况如图5所示。

▲图4 加速度传感器安装位置

▲图5 刀具磨损情况

4.2 试验环境配置

刀具磨损状态智能监测算法模型利用Keras开源框架搭建,采用TensorFlow-GPU进行训练与测试。这一框架具有良好的可扩展性,支持多操作系统下的多图形处理器并行计算。模型通过Layer函数定义极限学习机的层结构,通过Initial函数初始化网络结构和权重,通过Train函数对网络进行训练并定义损失函数,通过Predict函数实现最终刀具状态的监测。

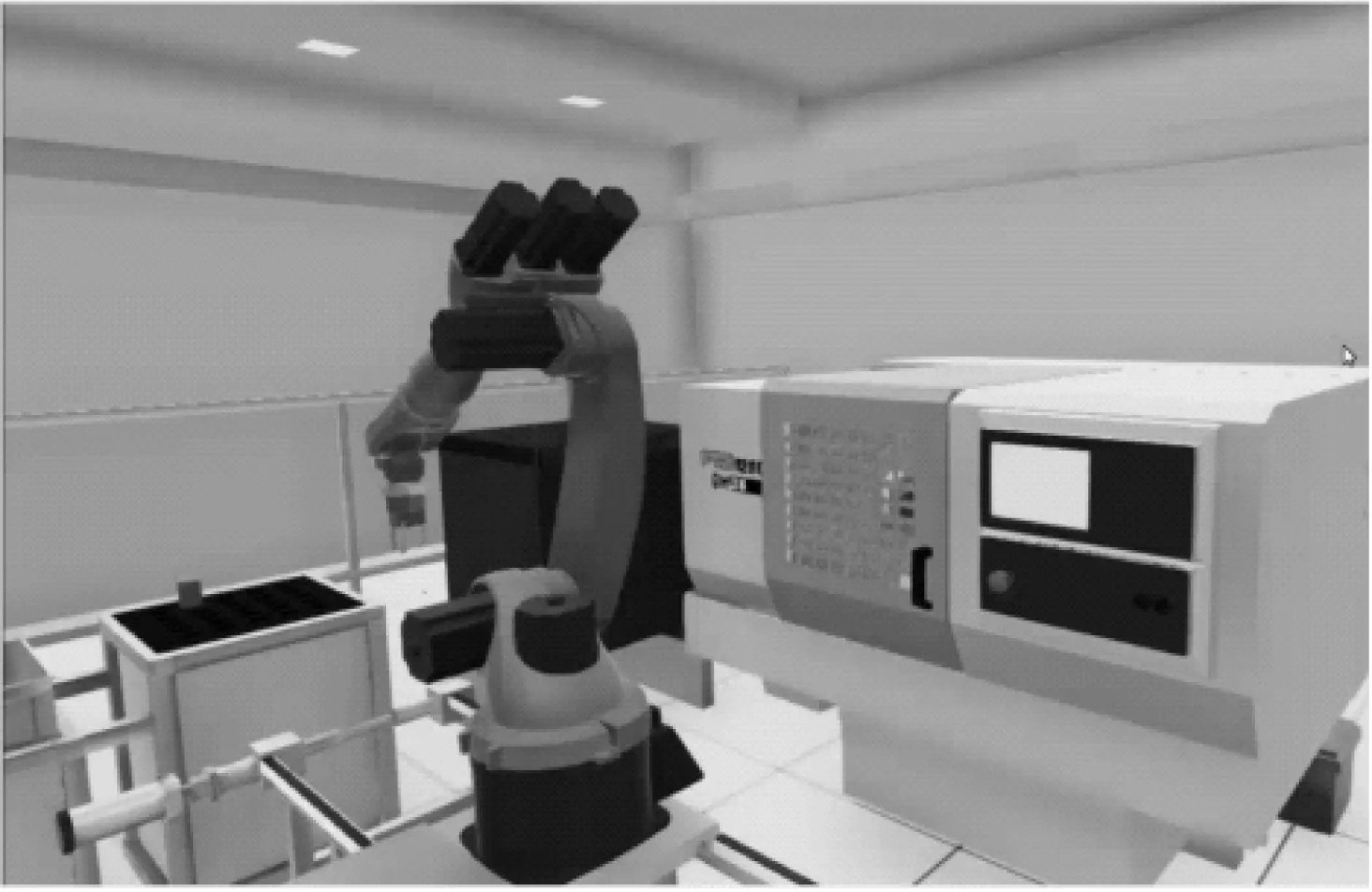

孪生数据通过网络传输至云端的数字孪生平台,使刀具的实时状态在Unreal Engine系统中实体化,数字孪生平台中展示车刀、工件与实际系统相同的运动状态,通过刀具磨损状态智能监测算法模型判别刀具的状态。数字孪生平台有刀具模型和工件模型,可以进行运动过程的仿真。刀具模型通过Set Relative Location类实现X轴方向的相对位移,用于映射现实中刀具的运动。工件模型通过Set Relative Scale 3D类改变工件外圆三维比例,模拟现实中工件表面的切削情况。通过增加Timeline类、刀具运动对应的Lerp类、工件变化对应的Lerp类,保证两个模型的运动在时间上的同步性,实现了刀具的进给和切削。另外,数字孪生平台借助Play/Stop Control类和Reset类,使用物理按键进行启停控制和复位控制等操作,实现了数字模型对物理模型的反向控制功能。数字孪生平台中刀具运行仿真如图6所示,数字孪生平台类图如图7所示。

4.3 试验分析

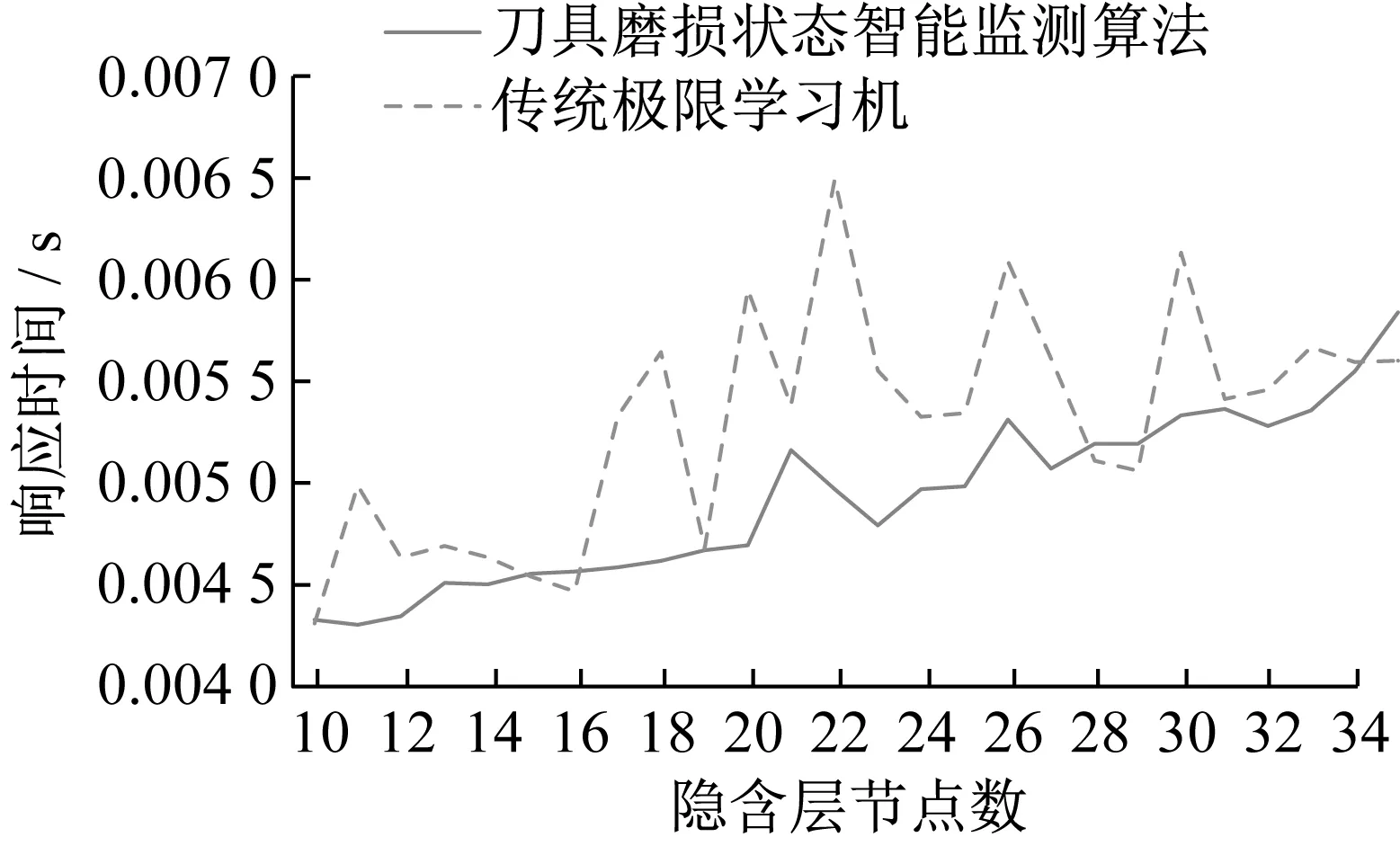

相同数据集下传统极限学习机与刀具磨损状态智能监测算法的精度比较如图8所示,响应时间比较如图9所示。

▲图6 数字孪生平台刀具运行仿真

▲图7 数字孪生平台类图

▲图8 算法精度比较

▲图9 算法响应时间比较

传统极限学习机的变量只有隐含层节点数,属于单一变量。刀具磨损状态智能监测算法中的变量有核主成分分析时的核主元数、高斯径向基函数参数、隐含层节点数共三个,因此需要进行变量控制。由图8、图9可知,当核主元数为20,高斯径向基函数参数为0.000 1,隐含层节点数在10~35范围内时,相比传统极限学习机,刀具磨损状态智能监测算法能够在保持响应时间短的前提下,达到较高的精度。当核主元数为34时,刀具磨损状态智能监测算法的精度可以达到96.957 8%,能够有效监测机床刀具状态。

5 结束语

笔者提出了基于云计算的刀具状态监测数字孪生系统,搭建了云端数字孪生平台,应用核主成分分析和极限学习机实现了刀具磨损状态智能预测,同时达到了数字模型对物理模型的反向控制功能。笔者提出的系统在精度和运行效率上均表现良好,具有推广价值。