支撑参数对管道振动的影响分析与优化

2021-03-24王野平吴乐文

□ 王野平 □ 吴乐文 □ 朱 凤

1.同济大学 机械与能源工程学院 上海 2018042.苏州伍得人造板设备有限公司 江苏苏州 215151

1 研究背景

贴面压机加压管道主要由弯管、直管接头、三通接头、管夹构成。加压管道内流体处于高压大流量状态,加压管道的振动会对管道连接件造成松动和疲劳破坏,轻则引起高压油泄漏,重则威胁生命财产安全。当前管道系统常见的减振措施主要有三种,第一种为改变管道系统的固有频率,第二种为优化液压系统的压力控制,第三种为优化管道系统的结构设计,使流体运动更加平稳。

对于长距离输液的加压管道而言,其低阶固有频率较低,在实际工作过程中易产生结构共振[1]。大型贴面压机在结构设计时往往遵循主油缸、同步机构提升机构、框架等优先设计原则,管道结构很难大幅度改变。因此,通过优化支撑参数来改善加压管道的固有频率是抑制被动振动的重要方式。目前,科研人员对管道支撑参数的布局优化理论进行了研究。Kheiri等[2]推导出包含弹性支撑参数的欧拉梁运动方程,研究了末端弹性支撑的输液管道稳定性。李鑫等[3]利用粒子群优化算法,在限定范围内优化了卡箍位置。盛世伟[4]利用传递矩阵法,推导出多支撑直管、弯管、分支管路及其随意组合的复杂管道系统的数学模型,基于这一模型可以快速准确地计算管道系统的模态,完成谐响应分析。权凌霄等[5]通过构建液压管道与支撑组件的两自由度模型,分析出影响支撑组件隔振性能的主要因素是支撑刚度。Bellis等[6]研究了一端固定支撑、中部弹性支撑的外伸输液管道的稳定性,给出了临界流速与支撑刚度的关系。以上研究大多是在固定支撑数量的前提下,研究支撑位置变化的影响,优化设计时满足单一目标的需求。

笔者综合考虑支撑数量、支撑位置、支撑刚度对管道系统的影响,在对管道进行支撑布局或优化时,通过灵敏度分析筛选出重要的支撑参数,避免参数过多而导致寻优计算时迭代次数过多,造成时间和成本增加。工程实践中的优化设计与问题决策大多需要同时满足多个优化目标,但往往难以实现各优化目标的同时最优。基于帕累托最优的多目标遗传算法,可以有效解决这一问题[7]。

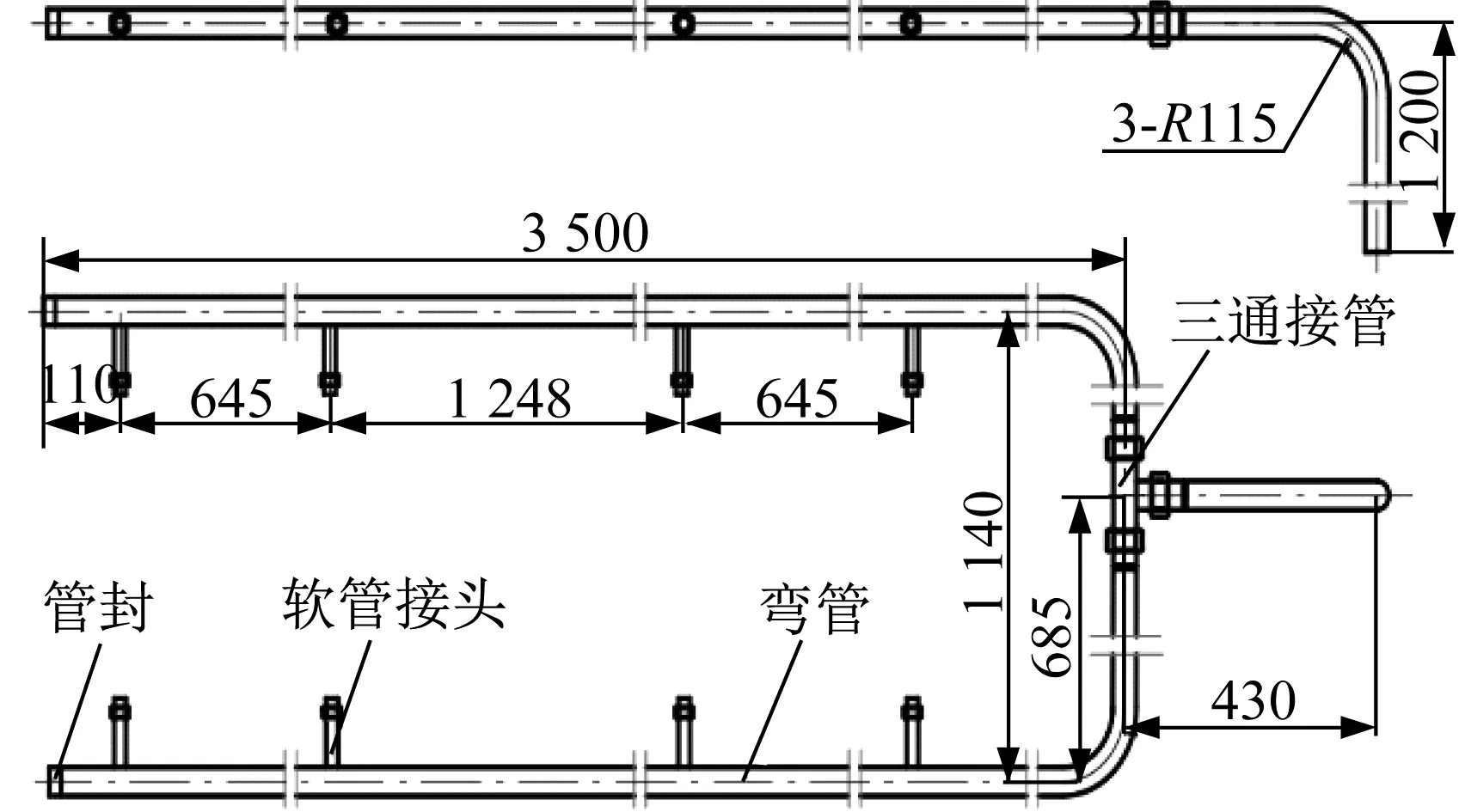

2 结构与参数

流体流量变化对管道系统的稳态特性影响较小,流体压力对管道振动变形虽有影响,但近似呈线性关系。因此,在进行结构参数的模态分析与优化时,可以忽略流体的作用,而不影响结论。加压管道结构如图1所示,管道通过管夹固定在框架上,进油口与液压站出油口连接。管道主要参数见表1。

▲图1 加压管道结构

表1 管道主要参数

3 模态分析

3.1 管夹支撑刚度的影响

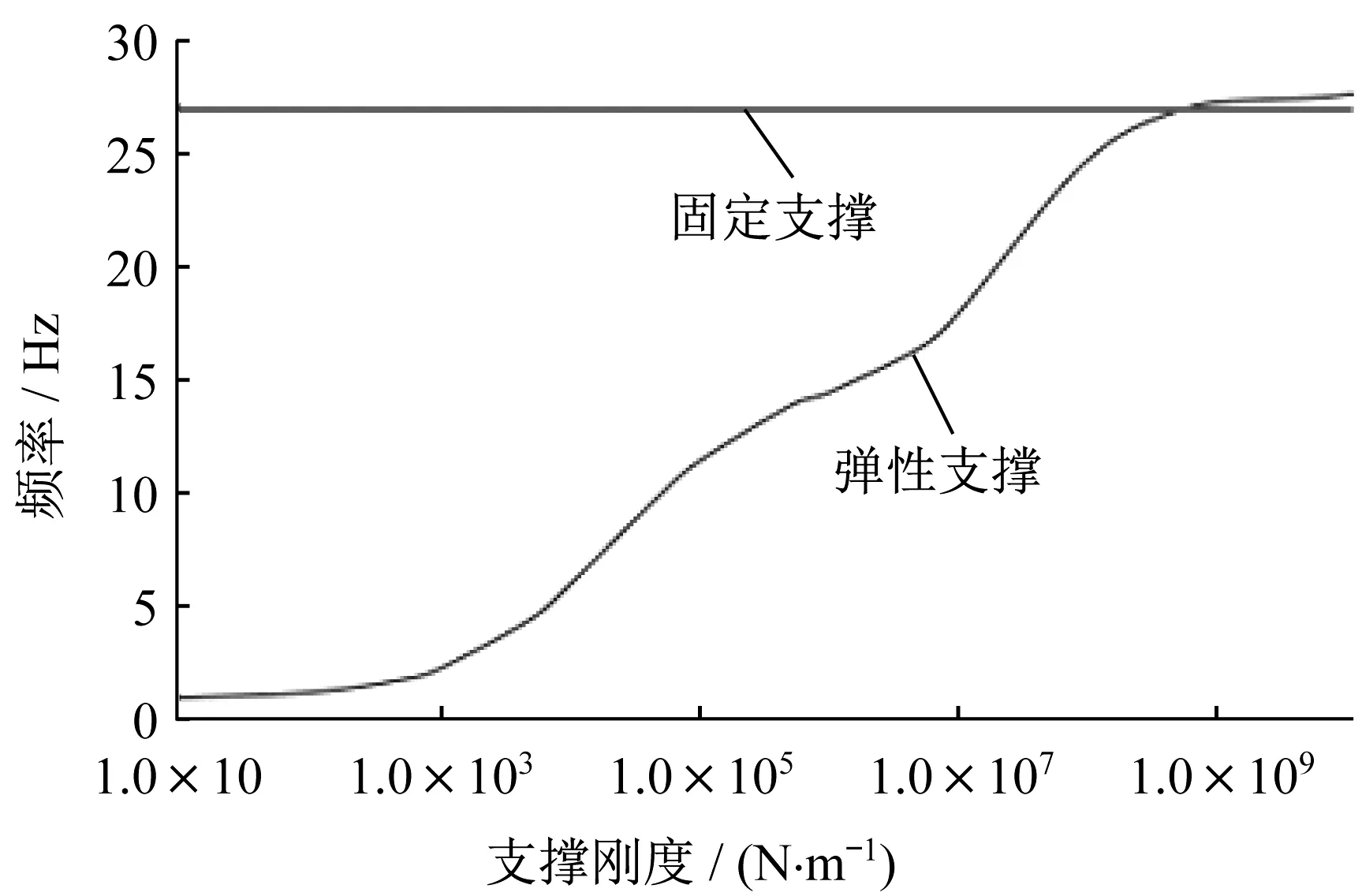

在三维结构中,管夹的支撑作用可以看作弹簧支撑,因此管夹支撑刚度的变化可以间接表征为弹簧弹性刚度的变化[8]。选用ANSYS Workbench软件中的Elastic Support弹性约束模块来约束管夹XY、XZ、YZ三个平面,对其施加相等的刚度值,通过改变基础刚度来分析支撑刚度对加压管道固有频率的影响,基础刚度的值为支撑刚度除以施加面的面积。进油端设置为固定约束。

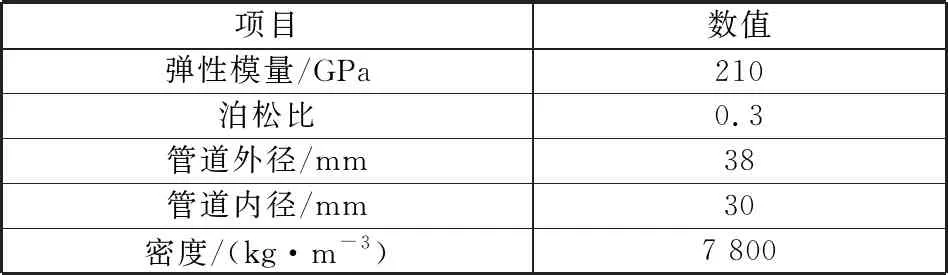

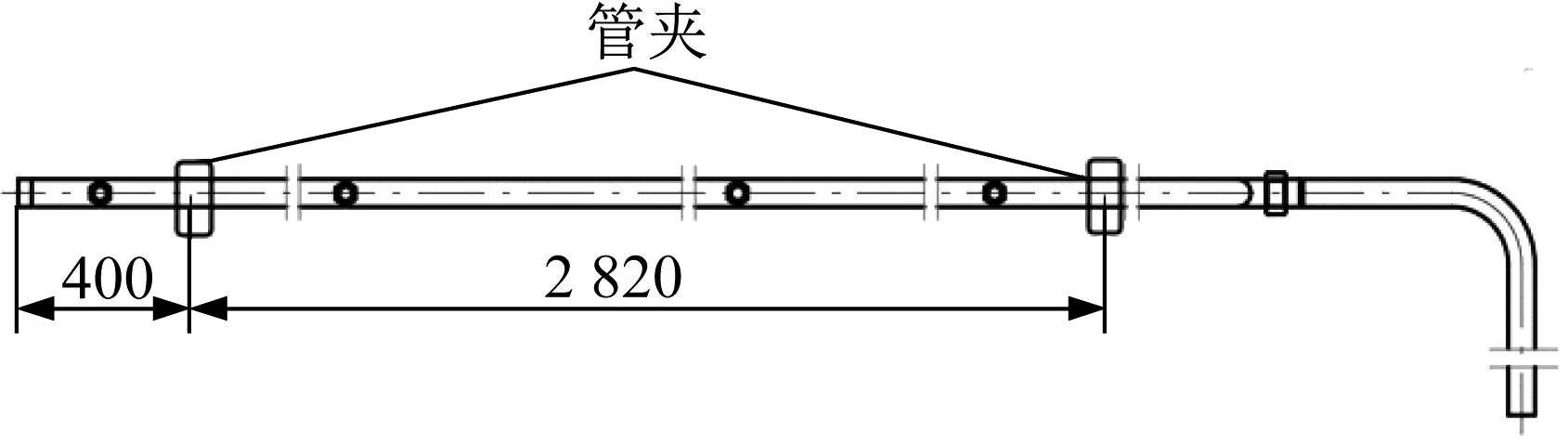

四个对称安装的管夹位置如图2所示。管道前六阶固有频率随支撑刚度的变化曲线如图3所示。随着支撑刚度的增大,管道系统各阶固有频率都随之提高,最后趋于稳定。其中,一阶到四阶固有频率几乎一致,各曲线存在斜率突变处,原因是突变点前后的系统振型会发生较大变化。

管道一阶固有频率随支撑刚度的变化曲线如图4所示。当支撑刚度大于108N/m时,弹性支撑近似于固定支撑。之后弹性支撑的一阶固有频率略微高于固定支撑的一阶固有频率,原因是实际固定支撑时,只是对管夹靠框架一端的XY平面进行固定约束,而对XZ、YZ平面无约束,导致管夹在Y、X方向上的刚度不足。当然,这对固有频率的影响很小,间接说明管夹在装配时只需对一个平面固定即可,无需多平面固定。

▲图2 四个对称安装管夹位置

▲图3 管道前六阶固有频率随支撑刚度变化曲线

▲图4 管道一阶固有频率随支撑刚度变化曲线

3.2 管夹安装数量的影响

由于加压管道存在结构上的近似对称,两侧管夹安装方式相同,因此管夹总数一般为偶数。除四个对称安装管夹位置如图2所示外,其它管夹均在2 820 mm范围内等间距固定安装。

管道固有频率随管夹安装数量变化情况如图5所示。管夹安装数量增加到八个之前,系统前六阶固有频率提高明显,但增加到八个之后固有频率几乎无变化,这说明管夹安装数量的选择存在临界值,在临界管夹安装数量以内,确实可以有效提高管道的固有频率。

▲图5 管道固有频率随管夹安装数量变化情况

3.3 管夹安装位置的影响

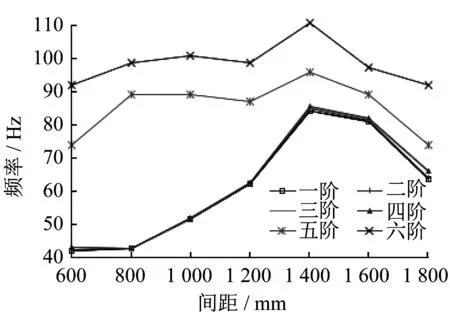

为便于了解管夹安装位置对模态特性的影响,笔者采用六个管夹对加压管道进行装配约束,通过调整间距L来对比加压管道前六阶固有频率。六个管夹安装布局如图6所示。

▲图6 六个管夹安装布局

管夹安装位置对管道固有频率的影响曲线如图7所示。在不同安装间距下,管道固有频率的变化明显,并且前六阶固有频率都在间距为1 410 mm处达到最高,因此,在六个管夹数量的情况下,可以采用等间距安装。

▲图7 管夹安装位置对管道固有频率影响曲线

4 支撑参数灵敏度分析

灵敏度分析用于研究变量或者参数的变化对系统的影响程度,其数值反映各设计变量对状态变量的贡献率[9-10]。通过模态分析发现,管夹支撑刚度、安装数量、安装位置都会对管道的动态特性产生影响。当然,管夹安装数量的变化范围十分有限,在管夹数量超过八个时,管道固有频率几乎无变化。对此,笔者在管夹安装数量为八个的基础上,通过灵敏度分析,研究管道一阶固有频率及其谐响应位移对管夹支撑刚度和安装位置的敏感程度。

八个管夹安装布局如图8所示。四个管夹分别在B1、B2、B3、B4范围内移动,将B1、B2、B3、B4及管夹支撑刚度K作为设计变量,将管道一阶固有频率和正弦激励作用下的管道谐响应位移作为目标输出量,其中,B1、B2、B3、B4取值范围为-100~100 mm,K取值范围为1×108~3×108N/m。板材贴面过程中,激振载荷由框架板通过管夹传递给管道系统,根据压机受力特点,设定激振载荷为10 000 N,频率变化范围为0~100 Hz,均匀作用在八个管夹与管道的作用面上。

▲图8 八个管夹安装布局

灵敏度分析可以在ANSYS Workbench软件中添加Response Surface模块实现。在后处理中,导出一阶固有频率灵敏度柱状图,如图9所示;导出谐响应位移灵敏度柱状图,如图10所示。由图9、图10可以看出,当K大于108N/m时,K对管道频率和谐响应位移的影响较小,B4对管道一阶固有频率和管道谐响应位移的影响最大,B2对管道谐响应位移的影响较大。

▲图9 管道一阶固有频率灵敏度柱状图

5 支撑参数优化设计

以管道一阶固有频率最高化和谐响应位移最小化为目标,对B2、B4进行基于帕累托最优的多目标遗传算法优化。优化时,B1、B3为0且保持不变,K为1×108N/m且保持不变。通过在ANSYS Workbench软件中增加Optimization 模块来构建加压管道的优化设计系统。优化方法选择多目标遗传算法,样本总数设为1 000,迭代次数设为100,最大允许帕累托百分比为80%。

多目标遗传算法优化后的位移权衡曲线如图11所示,可以体现单个输出参数与其它输出参数之间的权衡关系,同时确定帕累托最优解的前沿。

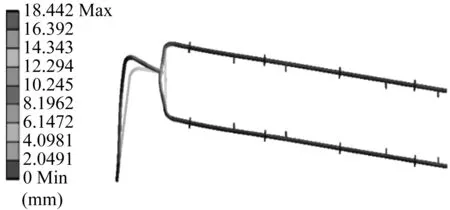

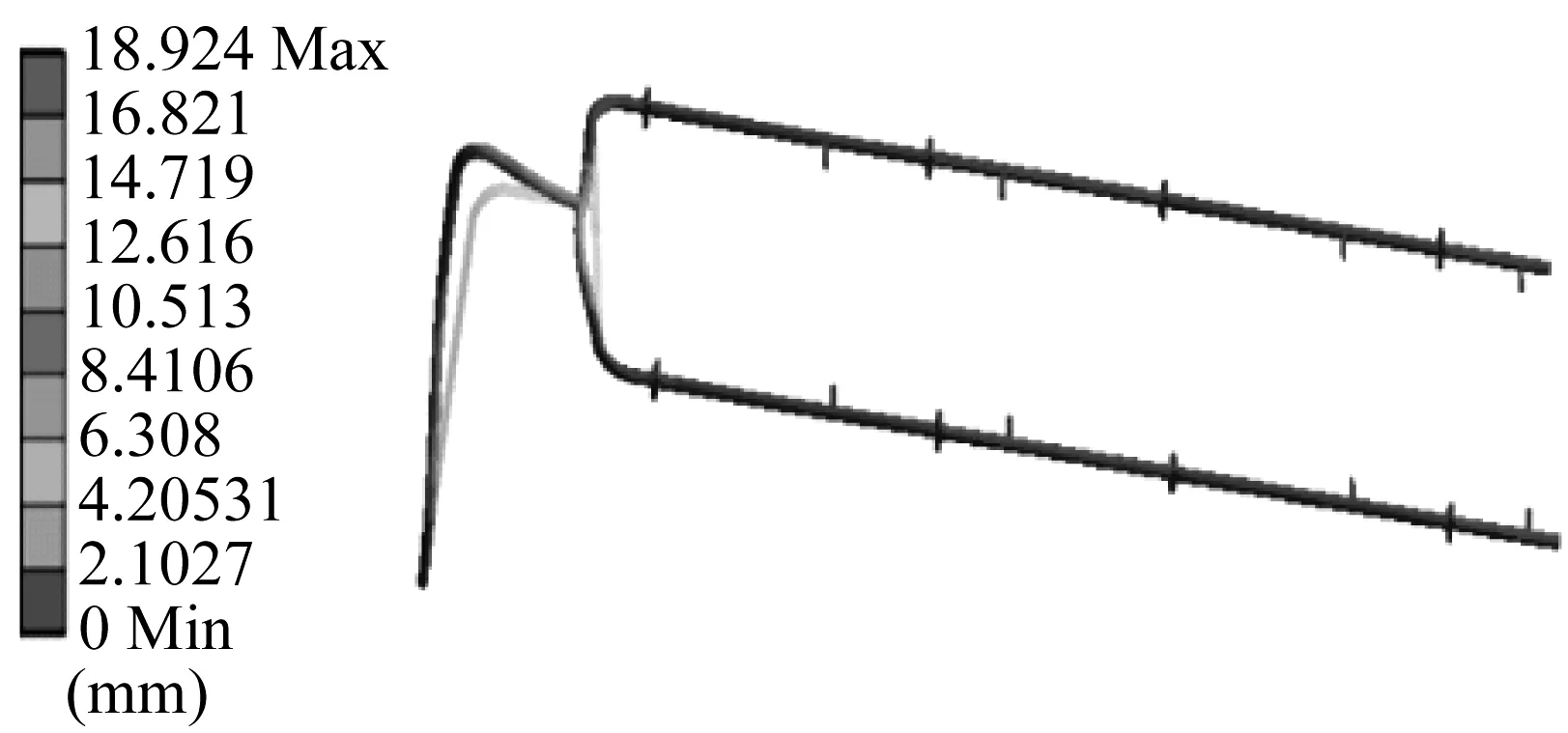

候选点生成表见表2。对候选点1的参数进行圆整,B2为79 mm,B4为99 mm,代入仿真计算。优化前后管道一阶模态分别如图12、图13所示,优化前后管道谐响应位移分别如图14、图15所示。得到优化后的管道一阶固有频率为74.229 Hz,谐响应位移为0.346 19 mm。优化前后方案对比见表3,优化后管道一阶固有频率提高2.7%,谐响应位移减小53.7%。

表2 候选点生成表

6 结束语

笔者建立贴面压机加压管道三维模型,通过仿真分析研究管夹支撑刚度、安装数量、安装位置对管道固有频率的影响。结果表明,管夹安装数量对管道系统的振动特性影响最大。当最远两端的管夹安装位置确定时,剩余管夹可以采取等间距安装来实现管道固有频率的最高化。固有频率变化曲线随管夹支撑刚度的变化存在拐点,选取管夹支撑刚度时应尽量避免。当管夹支撑刚度达到108N/m 级别时,弹性支撑接近于固定支撑。

▲图12 优化前管道一阶模态

▲图13 优化后管道一阶模态

▲图14 优化前管道谐响应位移

▲图15 优化后管道谐响应位移

表3 优化前后方案对比

以ANSYS Workbench软件为平台,对加压管道的支撑参数进行灵敏度分析。针对灵敏度相对较大的参数,再进行基于帕累托最优的多目标遗传算法优化设计。将管道固有频率最高化和谐响应位移最小化作为目标,优化后管道一阶固有频率提高2.7%,谐响应位移减小53.7%,具有良好的优化效果。