地下储气库往复压缩机注油系统常见故障分析

2021-03-24李治发熊一丁

李治发,熊一丁

(中国石油化工股份有限公司天然气分公司云贵天然气销售中心,贵州贵阳 550081)

1 概况

某地下储气库注采站内共有3台压缩机组,用于将管道天然气增压后注入地层,以实现储气功能,为冬夏季管道调峰发挥重要作用。其中某台压缩机组型号为4RDSA-2/YB710-6,设计进气压力6.0 MPa,额定排气压力23.5 MPa,排气量62万方/天。该机组采用两级压缩,四列对称平衡型结构,每级2个气缸,共4个气缸,从曲轴非驱动端进行排列,第一列和第三列为二级气缸,第二列和第四列为一级气缸。

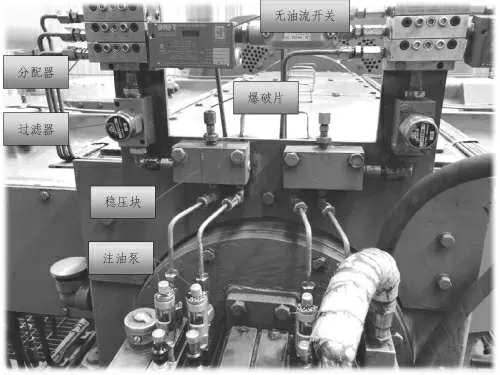

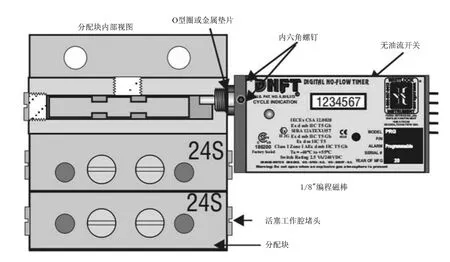

压缩机注油润滑系统由注油器油箱、加热器、凸轮传动机构、高压注油泵、稳压块(装有爆破片)、过滤器、注油分配器、电子监控元件(无油流开关)、单向阀及相应管线组成,见图1。润滑油采用美孚600 W超级汽缸油。压缩机注油润滑系统设有润滑油无流量停机保护,在机组注油系统故障,注油量不足或断流时,引发机组报警停机,达到保护机组的目的。

2 系统主要部件介绍

该压缩机组注油系统中有3个较为重要,起关键性作用的部件,分别是注油泵、分配器和电子监控元件(无油流开关):其中注油泵采用CPI公司的P55系列1/4" 型真空式注油泵,最大工作压力44.8 MPa,分配器采用的是DropsA公司的SMX模块化分配器,电子监控元件采用的是WHITLOCK INSTRUMENT 公司的可编程数字无流量计时器(DNFT-PRG),俗称无油流开关。

2.1 注油泵

真空式注油泵的外观及结构,见图2,注油泵安装在注油器箱体上,它的摇臂与箱体中的凸轮紧密接触,凸轮旋转使摇臂摇动,摇臂带动柱塞上下运动。当柱塞向下运动时,润滑油经滤网、油管、弯管,并从弯管上滴出。滴油的速度可以从玻璃视窗观察,可通过调节螺母进行调节。油滴经钢球1进入油泵工作腔。接头的漏斗出铣有导油槽,当柱塞向上运行时,钢球1将进油口封死,使润滑油不能回流,钢球2虽然上升到接头漏斗处,但因有导油槽而可以使润滑油流过接头而从排油口排出。

图1 压缩机注油润滑系统实物图

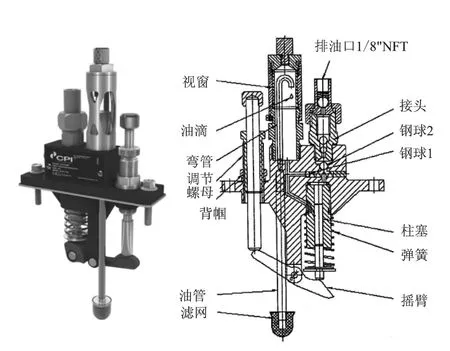

2.2 分配器

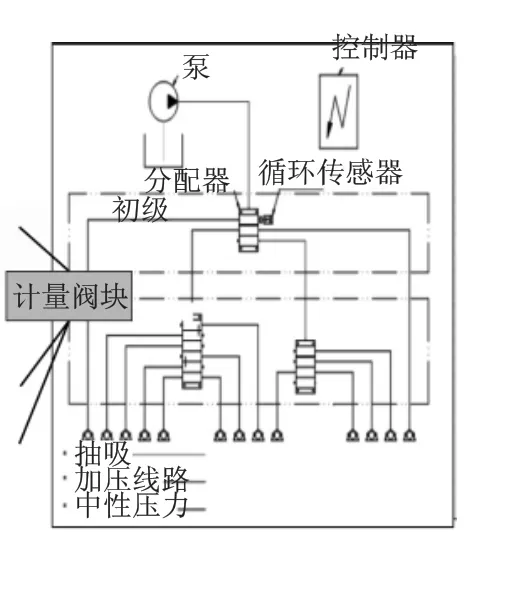

不锈钢SMX模块式分配器分为两个主要部件:底座(THE BASE)和计量阀块(METERING VALVES),其中底座由3个元件构成:初始底座,末端底座和中间底座,每个底座上可安装一个计量阀块,见图3。分配器需配套使用电子监控元件(该压缩机注油系统采用的是无油流开关)来检测系统是否发生故障或受阻,见图4,图中润滑油被泵送到主分配器的进口,然后通过顺序排列的活塞的递进式运动,将润滑油按体积分配到一定数量的润滑点上。由于系统具有良好的模块化性质,因此能够很方便地进行扩展,替换分配器元件时也不需要拔下管道,维护成本低,维修周期短。

图2 真空式注油泵结构图

图3 分配器零件图

图4 分配器典型运行图

图5 DNFT-PRG典型安装图

2.3 无油流开关

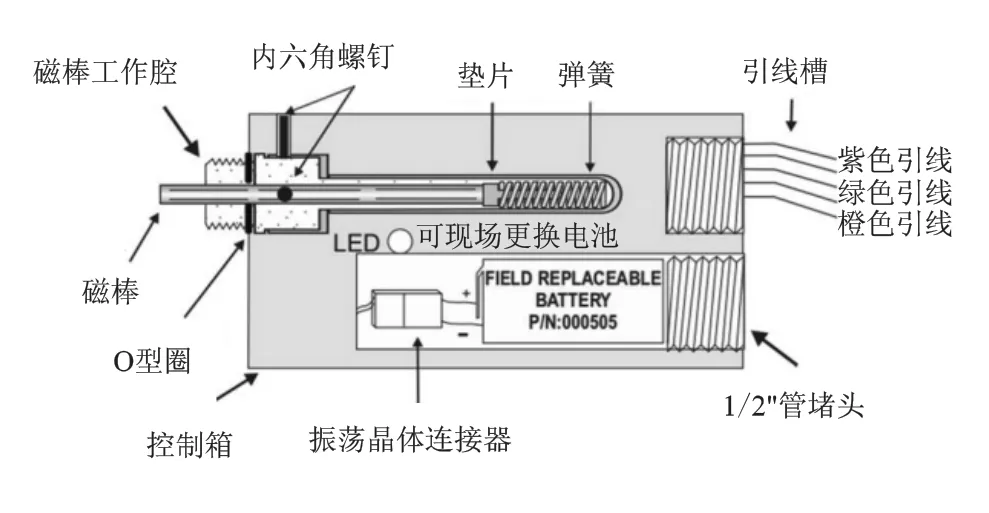

无油流开关(DNFT-PRG)是一种全封闭的电子设备,结合了微处理器和晶体管组件的最新技术,用于检测分配器润滑系统的低流量和无流量。DNFT包含一个振荡晶体,可以准确地监控润滑系统的循环时间,从而可实现在精确时间内停机的能力。磁铁组件和控制箱直接安装到分配器上成为润滑系统的组成部分。如图5、6所示,DNFT使用可现场更换的锂电池运行,如果电池电压下降到正常工作水平以下时,DNFT进入报警模式,使得机组无法重启。PRG使用LED指示分配器的每个循环。运行操作人员可轻松设置和监控润滑速率。PRG带有液晶显示屏,可显示分配器的循环时间,且易于编程,报警时间范围在20″到4′15″之间。

图6 DNFT-PRG结构图

3 常见故障现象

通过对该机组近年来的故障表现来看,主要有以下3种情况:

(1)控制系统显示注油器断流,注油系统外观无异常。

(2)控制系统显示注油器断流,稳压块爆破片爆破。

(3)注油泵注油滴数明显减少或不滴油。

根据压缩机运行工况,压缩机注油泵正常注油滴数控制在40滴/min左右,机组运行期间如发现注油泵注油滴数明显减少的情况,需停机检查注油系统。该机组曾出现其中一个注油泵注油滴数为6滴/min左右并且调节注油泵也无法增加注油滴数的情况。

4 原因分析及故障处理

通过对压缩机注油系统故障的总结分析,我们认为注油系统故障的原因可分为4种情况:(1)系统堵塞;(2)系统内相关部件过度磨损;(3)系统监控元件故障;(4)传动系统故障。

4.1 系统堵塞

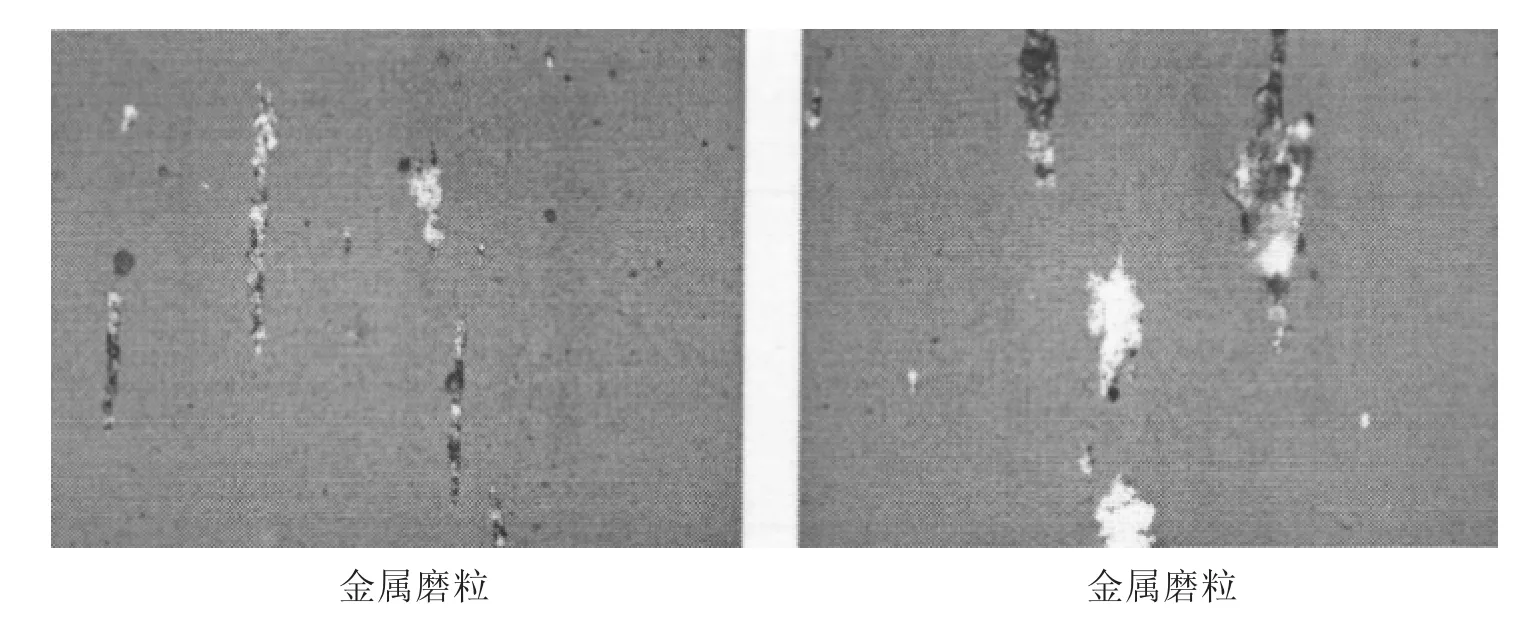

图7 润滑油化验结果

系统内出现堵塞是引起注油系统故障的最主要原因,通常多发生在注油泵、过滤器、分配器等设备中,而造成系统堵塞的本质原因是润滑油内金属颗粒较多。因此每月对注油器润滑油进行化验非常重要。润滑油内的金属颗粒的主要来自注油泵及凸轮传动机构的运行磨损。如图7所示,对润滑油进行油磨损金属颗粒测定,化验报告结果表明该油样内含有中等数量的严重滑动磨粒和切削磨粒。此时,需检查注油器的传动机构并更换新润滑油。

在机组出现堵塞故障导致停机后,对系统内主要部件逐一排查,确定堵塞位置后进行清理或部件更换,我们的经验表明,分配器内的堵塞排查较为困难,因此在确定注油泵及过滤器不是堵塞原因后,可考虑更换新分配器,看机组是否能恢复正常运行,从而进一步确认故障具体原因。

4.2 过度磨损

系统内的运行部件主要是注油泵的摇臂和柱塞以及分配器计量阀块内的活塞,由于润滑油内含有微量的金属颗粒等固体杂质,活塞在长时间运行中磨损量不断加大,当活塞与缸筒间隙超标后会导致高压润滑油泄漏,造成注油泵压力不足或分配器工作不正常。

该压缩机组的注油系统在机组运行超过12000 h后开始出现无油流报警停机,最后检查计量阀块活塞发现活塞磨损,更换新分配器后,系统恢复正常。

4.3 监控元件故障

无油流开关内使用的锂电池通常情况下使用时间为2年左右,当电池电压不足时,无油流开关报警会导致机组出现无油流报警停机。因此需提前做好无油流开关电池的更换工作。

4.4 传动系统故障

注油泵在机组正常运行期间,由注油器内的凸轮传动机构带动,在机组长期运行中,可能出现凸轮锁紧螺钉松动等情况,导致凸轮发生轴向串动,注油泵无法正常工作,引起注油量大幅减小。因此在机组维护保养时,需做好传动系统的检查维护工作。

5 运行经验及建议

通过对压缩机组注油系统故障的统计分析,我们认为做好压缩机组注油系统的定期检查保养是机组平稳高效运行的关键,因此提出建议:

(1)通常往复压缩机的专业维保分为一级保养、二级保养和三级保养,一级保养时间为1000 h,二级保养时间为4000 h,三级保养时间为8000 h。我们建议在每次对压缩机组进行专业维保时,注油系统的检查都应该作为重要的检查项目。

(2)严格按照润滑油管理规定要求,在机组运行期间做好机组润滑油的每月检验工作,根据润滑油化验结果,在机组保养期间对凸轮传动机构、注油泵、注油过滤器等进行重点检查。

(3)对分配器及无油流开关需根据自身设备情况及时做好计量阀块及无油流开关电池的更换。我们建议机组每次开展8000 h保养时更换分配器的计量阀块、每年更换无油流开关的电池,以降低压缩机组故障停机的概率。