车用燃料电池专用空压机的现状分析

2021-03-24白书战孙金辉张林营

周 拓,白书战,孙金辉,张林营

(1.山东大学能源与动力工程学院,山东济南 250061;2.康跃科技股份有限公司,山东潍坊 262711)

1 引言

目前我国经济快速发展,节能减排已成为当下热点。随着化石能源的不可再生性和环保压力的日益增加,且燃油发动机排放物对环境和人类健康产生了不利影响[1],化石衍生产品的主要最终用户是当前的汽车工业[2],尽管电动汽车的发展可能会改变未来十年的叙述,但今天的这个行业很大程度上是由化石能源驱动的[3-4],因此人们开始逐渐将目光聚焦在新能源汽车方向。氢燃料电池凭借其零排放、续驶里程长、燃料来源广泛等优点,成为新能源汽车发展的主要方向之一。最近的十几年,大多数汽车公司和主要工业企业制造商已资助正在进行的燃料电池应用研究在车辆的应用[5],丰田、本田和现代作为领军者,率先推出了氢燃料电池汽车。根据《2019年市场研究未来》(MRFR)报告,到2025年预计全球汽车氢和燃料电池市场将复合年增长率将达到25%[6];到2030年美国预测在加利福尼亚州将有100万辆燃料电池汽车;中国、日本和韩国的目标是1、0.8和0.6百万辆燃料电池电动汽车[7]。预计未来车用燃料电池的市场前景广阔。

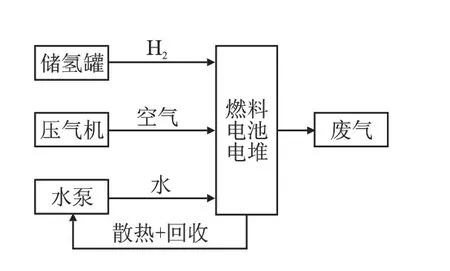

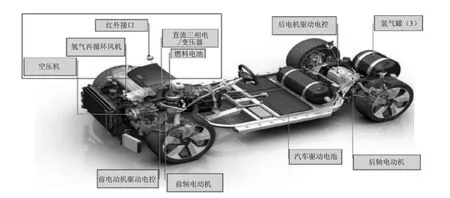

氢燃料电池主要部件包括燃料电池堆、空气供给系统、水管理系统、热管理系统和氢气供给系统组成[8],其中空气供给系统的主要部件为空气压缩机。整体示意如图1所示。图2为某模拟燃料电池电动概念车,搭载了110 kW的燃料电池[9]。

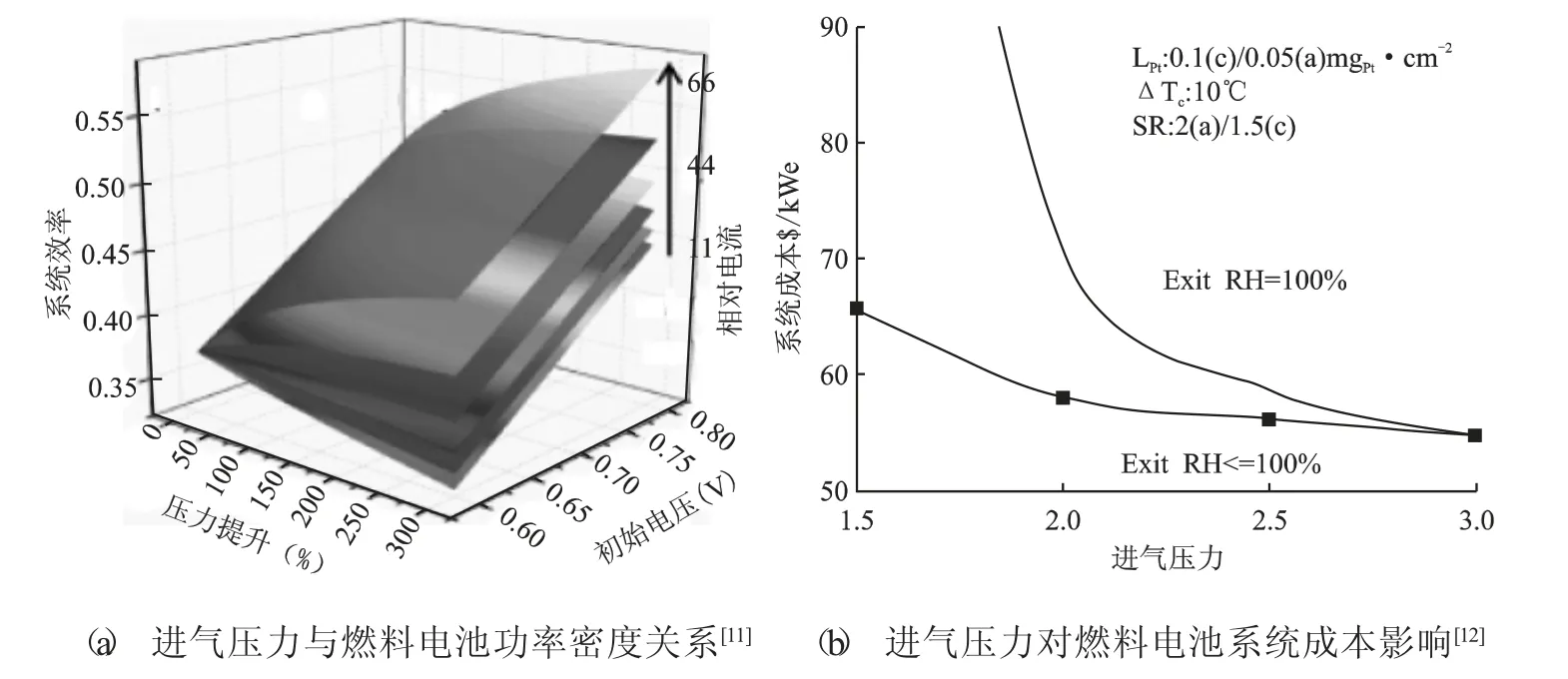

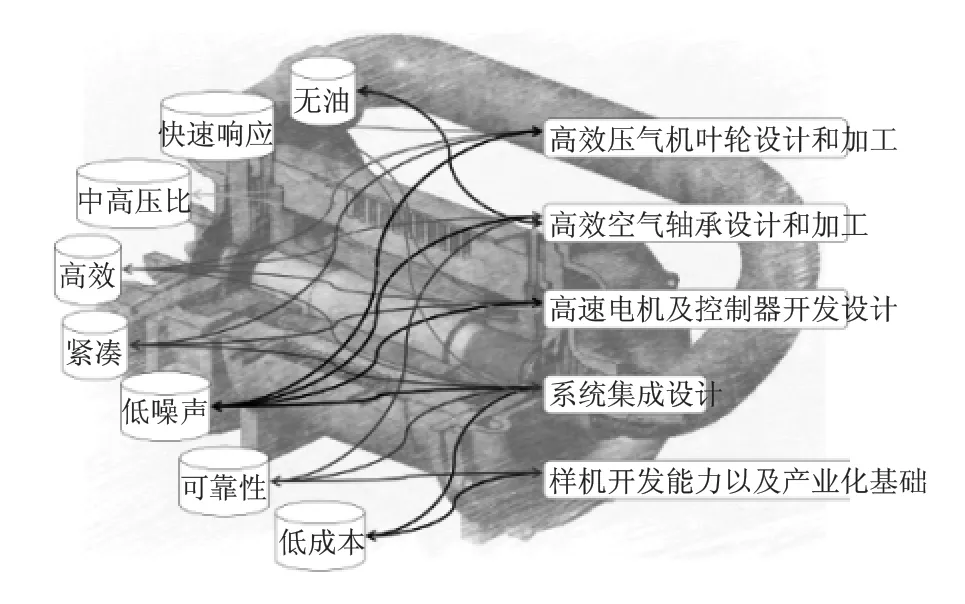

空压机是燃料电池阴极供气系统的重要组成部分,通过增压进堆的空气,从而提高燃料电池的效率和功率密度[10]。同时,氢燃料电池发生的化学反应对进入空气的温度、湿度、压力和流量等参数有严格的要求,由图4(a)可知,随着进气压力的增大,燃料电池的电堆功率密度提高,图4(b)反映了进气压力增大,系统成本显著降低。通过对比Snowman、Honeywell、FischerSpindlede等公司的车用空压机产品[13-14],发现这些空压机均具有高压比、高功率、大流量、结构紧凑等特点;另外根据车用燃料电池电堆对于空气质量的要求[10],这就使得适用于车用燃料电池专用空压需要具有无油、体积小、噪声低、高压比和转速高等特点[15]。

2 空压机的类型

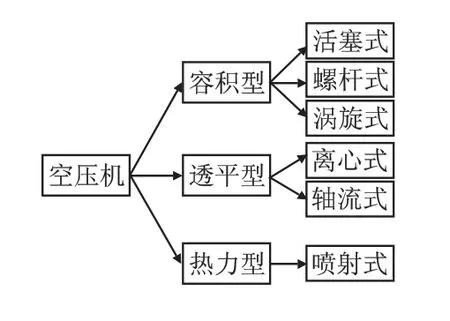

空压机是将原动(通常是电动机或柴油机)的机械能转换成气体压力能的装置。根据其工作原理,主要可以分位三大类:容积型、透平型和热力型,详细分类图如图3所示。其中,可以用于车载燃料电池的空压机一般为离心式、涡旋式、螺杆式空气压缩机。

2.1 涡旋式空压机

涡旋式空压机由静涡旋盘和动涡旋盘的啮合形成了多个压缩室,通过2个交错的螺旋状叶片压缩空气,从而实现气体的吸入和压缩。由于其独特的结构,涡旋空压机具有结构简单、体积小、噪声低和寿命长等特点,同时也存在密封要求高等缺陷。另外由于目前涡旋式的输出压力偏低,导致车用方向应用较少[16]。

2.2 螺杆式空压机

图1 燃料电池示意图

图2 模拟燃料电池电动汽车[9]

图3 空压机类型

目前,市场上使用的主要为双螺杆空压机。双螺杆空压机的运行主要通过转子转动,齿槽容积变大吸气,通过阴阳转子的相互啮合将气体压向排气端并加压后,经排气口排出。由于可靠性高、结构简单、效率高的特点,螺杆空压机是燃料电池专用空压机的理想机械,但由于噪声大,重量体积较大,且寿命较短,车用方向已逐步被其他空压机所取代。

2.3 离心式空压机

离心式空压机属于透平压缩机,目前一般采用电机直驱方式,在电机转子超高速旋转下,叶轮带动气体高速旋转,与蜗壳相互作用产生高压、大流量的空气,将机械能转换为气体动能。其由于结构紧凑、尺寸小、封闭性好、质量轻且振动小、在额定工况效率较高等优点,被视为未来最有前途的空气压缩方式之一。2019年6月中国科学技术部启动的重点项目可再生能源和氢能技术中,125 g/s,16 kW,质量15 kg压比达到2.5的压缩机研发子项目[11],表明了在车用燃料电池领域,发展趋势是质量轻、压比高、大流量,离心式空压机正是具有这些特点,逐步成为车用燃料电池空压机的理想选择。

2.4 空压机研究现状

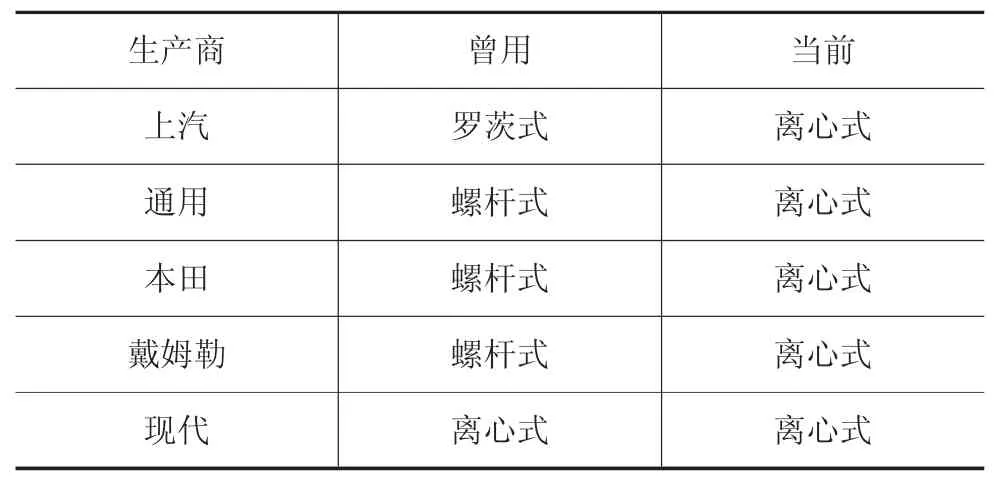

目前,全球众多车企、研究机构已花费大量经费进行氢燃料电池车的专用空气压缩机的研发和使用。全球各大燃料电池汽车生产商为空气供应系统选择的空压机类型也不尽相同,主要的燃料电池汽车生产商选择的空压机类型如表1所示。

目前国内燃料电池车用压缩机的相关研究中,北京科技大学、同济大学等多家机构对相关技术进行了研究,但都只局限于实验室研究。北京科技大学的任天明研制出了水润滑轴承支承的高速离心式空压机,其转速达到了100000 r/min,功率达到10 kW,并在实验中转速保持98000 r/min时,质量流量达到73 g/s、压比2.22,电机效率达到68%,验证符合50 kW级燃料电池的应用[17]。同济大学研究离心式空压机也成果显著,张智明等研制了一种可以满足60~80 kW大功率燃料电池发动机的两级串联增压直驱离心式空压机,解决了所需进气压力大、流量范围宽的需求,具有超高转速、高效率、长寿命、无润滑油等特点;展庆等通过研究优化了空压机叶片进口直径、出口宽度以及扩压器长度的关键参数,使得优化后的叶轮流到内流动更加稳定,流动损失降低,效率提高了4%[18];左曙光等采用Kriging 模型针对离心叶轮进行了参数优化,优化后在设计点压缩比提高3.56%,等熵效率提高1.02%[19]。国内的势加透博公司联合清华大学汽车系成功研发了双极增压设计的XT-FCC 系列气悬浮空压机,最高转速11000 r/min,流量达到108 g/s,压比达到2.5;潍坊的康跃设计研制了燃料电池用的双极增压离心式空压机,额定转速80000 r/min;毅合捷汽车研制了能作为60 kW燃料电池进气系统的离心式空压机,最大转速达到12000 r/min,最大压比达到2.3,最大流量为68 g/s,还设计发明了一种燃料电池发动机的单级增压直驱离心式空压机,相比于双极增压,大大减小了体积,降低功耗,提高了稳定性。图5为势加透博的XC-FCC空压机。

图4 燃料电池进气压力对性能及成本的影响

表1 各公司燃料电池汽车的空压机类型

图5 XC-FCC空压机

国际上,由于投入较早,车用燃料电池专用空压机的技术已经产业化并在多款汽车上经历长时间的运行。目前在韩国、美国、日本等国际汽车公司都普遍认为离心式压缩机为未来主流方向,前景广阔。美国Honeywell公司自1997年便开始了燃料电池专用离心式空压机的研发工作,2003更是与美国能源部DOE研发出110000 r/min的高速离心式空压机,该空压机采用空气轴承,最大质量流量100 g/s,最大压力约3.2,且空压机重量仅8.2 kg[20];2016年韩国现代汽车公司采用箔片式空气轴承研发了第三代车载燃料电池用的离心式压缩机,功率从第一代的8 kW提升到了10 kW,大大减少了空压机的体积和质量;日本本田公司为了弥补第一代Lysholm空压机噪声较大的缺陷,于2017年和盖瑞特联合开发了一款采用空气轴承的双级混流式空压机[21],空气压力提高了1.7倍,总体积噪声明显减小。

总的来说,国内车用燃料电池专用空压机的研发还处于起步阶段,与发达国家技术差距较大,在高速电机性能、轴承的稳定性方面还有很大的研究上升空间。另外,通过分析对比国内外研发的空压机,高速永磁电机已成为目前空压机的主流驱动电机,实用效果显著;同时空气轴承也逐步替代传统轴承应用于车用燃料电池专用空压机领域。

3 永磁电机

随着越来越多的研究投入到空压机中,作为空压机的驱动电机,近年来对于高速电机性能的研究越来越深入,且随着电力技术和稀土永磁材料的广泛运用,高速永磁电机因能直接驱动负载、气隙较大、功率密度高等优点已成为主流的驱动电机。

高速永磁电机作为空压机的驱动电机,其本质是将电能转化为机械能从而驱动空压机叶片旋转。在转化过程中存在不可避免的热损耗,从而导致电机各部位温度升高,有的甚至会影响电机的性能。高速永磁电机转速较高,对应的电磁交变频率很高,电机绕组和定子铁芯中产生大量的铜耗和铁耗,这些损耗占到电机总发热量的90%左右[22],使得电机发热严重从而导致永磁体过热永久退磁。针对电机能量损耗和温升的研究,一般从高速电机的设计、工艺和材料等方面研究设计。Ma Jie等人在电机设计时优化转子永磁体尺寸和添加辅助槽[23],大大降低了电子转子的涡流损耗;北京科技大学的陈夺分析了电机极弧系数、定子槽数和定子槽口宽度等参数对点金转子涡流损耗的影响[24];日本的Okamoto S为了降低电机的铁损,使用非晶磁性材料代替硅钢片,使得定子铁心的铁耗降低了约50%[25];另外,转子由于高速旋转会产生较大的离心力,因此对电机内部的转子结构强度要求很高。针对高速电机转子结构强度的研究,早在20世纪80年代,瑞典的皇家工学院就采用转子保护套保护转子结构[26];Kim S根据传统的表贴式永磁电机转子结构,设计了新型转子设计[27],提高了电机的整体效率;国内天津大学的Shu Wang提出设计了一种带有辅助磁通屏障的改进转子结构[28],有效降低了电磁力产生的振动和噪声,保证了转子的结构强度;中车的黄绍枝设计了一种“U+1”拓扑结构的电机转子结构[29],有效提高了词组转矩和永磁转矩,大大提高了转子的机械强度。同时针对空压机、高速永磁电机的散热结构,也是提高电机、空压机使用寿命的有效途径。

总的来说,目前永磁电机的研发与优化设计,是提高车用燃料电池专用空压机性能的有效途径。在电机高速运转下,通过优化转子结构和电机的相关工艺、结构设计、材料选择等,降低了电机的能量损耗,提高了空压机驱动电机的性能和稳定性,是当下的主流研究方向之一。

4 轴承

高速电机的安全和稳定性的关键在于轴承,轴承的性能直接决定电机的使用寿命。目前,车用燃料电池专用离心式空压机的转速普遍超过100000 r/min,且要求无油润滑,对此,传统的滚珠轴承已经不再适合,水轴承和空气轴承成为了主要研究对象,其中空气轴承更是由于整体复杂度小,寄生功率小等更加适用于车载离心空压机。国外对于空气轴承的研究相对较早,更为完善,且已投入实际应用。早在1854年,法国的G.Hur教授就提出了空气轴承的设想,1928 年英国的Thomson Houton 公司就研发了气体箔片轴承[30],2019年美国的Tribology Group[31]利用气垫效应来优化空气轴承,大大减少了摩擦和磨损,提高了气体的密封性;对比国内起步相对较晚,20世纪60年代开始进行空气轴承的理论与实验研究[32]。随着离心式空压机转速的提高,越来越多的人开始关注气体轴承的研究,2019年湖南大学的郭志阳通过实验研究了静载荷和不平衡载荷对气体箔片轴承支承转子系统的影响,并设计了气体轴承的静载荷和不平衡载荷的加载装置,增加了气体轴承的刚度[33]。

5 结论

本文阐述了国内外车用燃料电池专用空压机的发展现状,同时通过分析、对比各种类的空压机,发现作为目前车用燃料电池专用的主流空压机,离心式空压机会成为以后的主要研究和实用的对象。同时对比国内外研制的新型离心式空压机,永磁电机作为空压机的驱动电机,实际运用较多;空气轴承也因更适合高转速运行,逐步取代传统的滚珠轴承。因此,针对车用燃料电池专用离心式空压机,当下研究和攻坚的主流方向就是提高空压机内永磁电机的转速和转子结构强度的同时降低电机的能量损耗;提高轴承的寿命和稳定性,同时空压机结构上的散热优化与设计也会是未来主要研究方向。