基于多传感器和4G通信的真空断路器监测系统设计

2021-03-24孙伟业詹浩东

孙伟业,林 勇,詹浩东,鲁 飞,牛 晨

(合肥工业大学电气自动化工程学院,安徽合肥 230009)

0 引言

真空断路器是电力系统中最重要的设备之一,其稳定运作对于整个电网具有重大影响[1]。随着真空断路器长时间运行,部分器件不断磨损,最终导致故障发生。其中,真空断路器机械故障占全部故障的80%以上[2],所以维修人员要对断路器机械部位进行检修。传统检修方法采取人工定期检修的方式,在规定时间对高压断路器进行逐一排查,无论断路器是否发生故障,都对断路器进行解体检修,极大地浪费人力物力财力并存在重装后发生新故障的风险[3]。

为了解决人工定期检修存在的问题,结合真空断路器常见故障成因[4],系统采用现代传感器技术对断路器关键机械部位进行在线监测。 利用多个传感器分别检测真空断路器的位移、振动、分合闸线圈电流和触头接触压力等信息,经过相关算法处理后,采用4G通信技术将实时数据传输至上位机,诊断系统对采集的数据进行分析处理,判断故障原因,给维修人员作为检修依据。通过以上步骤,最终实现了对高压断路器的实时状态检修。

1 系统总体设计

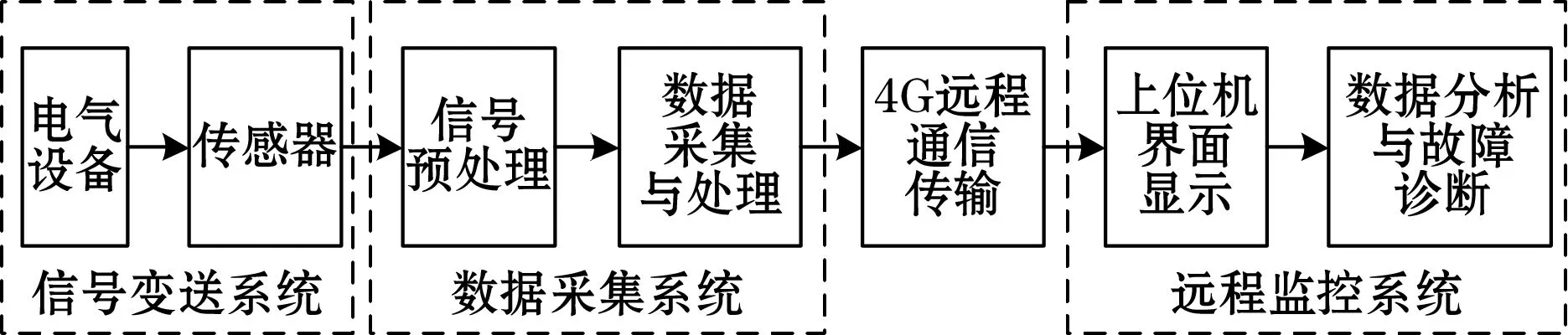

真空断路器监测系统主要由3个子系统构成,分别为信号变送系统、数据采集系统和远程监控系统,配合成熟的4G通信技术,实现远距离实时状态监测功能。信号变送功能由多种传感器实现,将传感器固定在断路器待监测机械位置,测量断路器原始物理信号,这些物理信号最终由传感器转化为电流或电压信号。由于这些信号混叠噪声干扰,系统采用信号调理电路对待测信号进行放大、滤波和隔离等处理,微处理器再对调理后的信号进行采集、转化和存储,并通过UART将处理后的被测量数据由4G通信传输发送到远程监控端。 远程监控上位机收到传送过来的数据,诊断系统对处理后的数据进行对比、计算和分析,最终判断出真空断路器故障部位[5]。系统整体结构图如图1所示。

图1 系统整体结构图

2 系统硬件电路设计

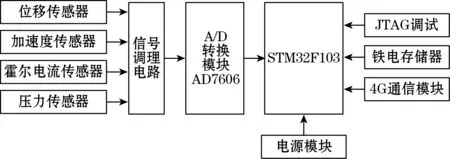

系统硬件主要包括4个模块电路:负责采集真空断路器监测数据的传感器模块及调理电路、接收与处理数据的微控制器模块、负责远程数据传输的4G通信模块和实现人机交互的上位机模块。系统硬件框图如图2所示。

图2 系统硬件框图

2.1 信号采集电路

2.1.1 位移量采集

真空断路器触头行程反映了断路器触头的运动状态。根据分合闸行程和分合闸时间,确定刚合、刚分点位置,再根据行程-时间特性波形,可以计算分合闸速度等机械特性参数。系统采用电阻式直线位移传感器获取位移量[6],将传感器直接安装固定在动静触头运动方向上,由于拉杆伸出量改变了滑动变阻器的阻值,输出电压也相应变化。信号调理电路由LM324运算放大器组成电压跟随器,实现电路隔离、提高带负载能力和信号缓冲的作用。使用2个肖特基二极管于电压输出端,确保输出电压在0~3.3 V。位移量采集电路如图3所示。

图3 位移量采集电路

2.1.2 振动信号采集

振动信号由真空断路器机械零部件相互作用产生的撞击波混叠而成。当某块机械零部件发生故障时,振动波形也随之发生相应变化,真空断路器机械部件的各冲击与振动信号时域图的各冲击相对应。系统采用加速度传感器测量振动信号,将加速度传感器安装于断路器的底座,采用金属固持胶粘合固定[7],不会影响断路器正常工作且不易受到电磁干扰影响。振动信号采集电路与位移量采集电路基本相同。

2.1.3 分合闸线圈电流信号采集

分合闸线圈电流具有重复性,通过监测分合闸线圈电流,可以计算得出操动机构启动时间、线圈通电时间、铁心运动时间。经诊断系统诊断,判断操动机构运动状态、铁心行程、线圈状态等。系统采用补偿式霍尔电流传感器测量真空断路器的分合闸线圈电流,分析分合闸线圈电流-时间波形。补偿式霍尔电流传感器测得分合闸线圈的电流后,选定合适的采样电阻R0,将电流信号转换成0~3.3 V的电压信号U0,再经过低通滤波电路去除噪声,接入A/D转换模块引脚进行数据采集。补偿式霍尔电流传感器连接图如图4所示,二阶有源低通滤波组成的分合闸线圈电流采集电路如图5所示。

图4 补偿式霍尔电流传感器连接图

图5 分合闸线圈电流采集电路

2.1.4 合闸触头接触压力信号采集

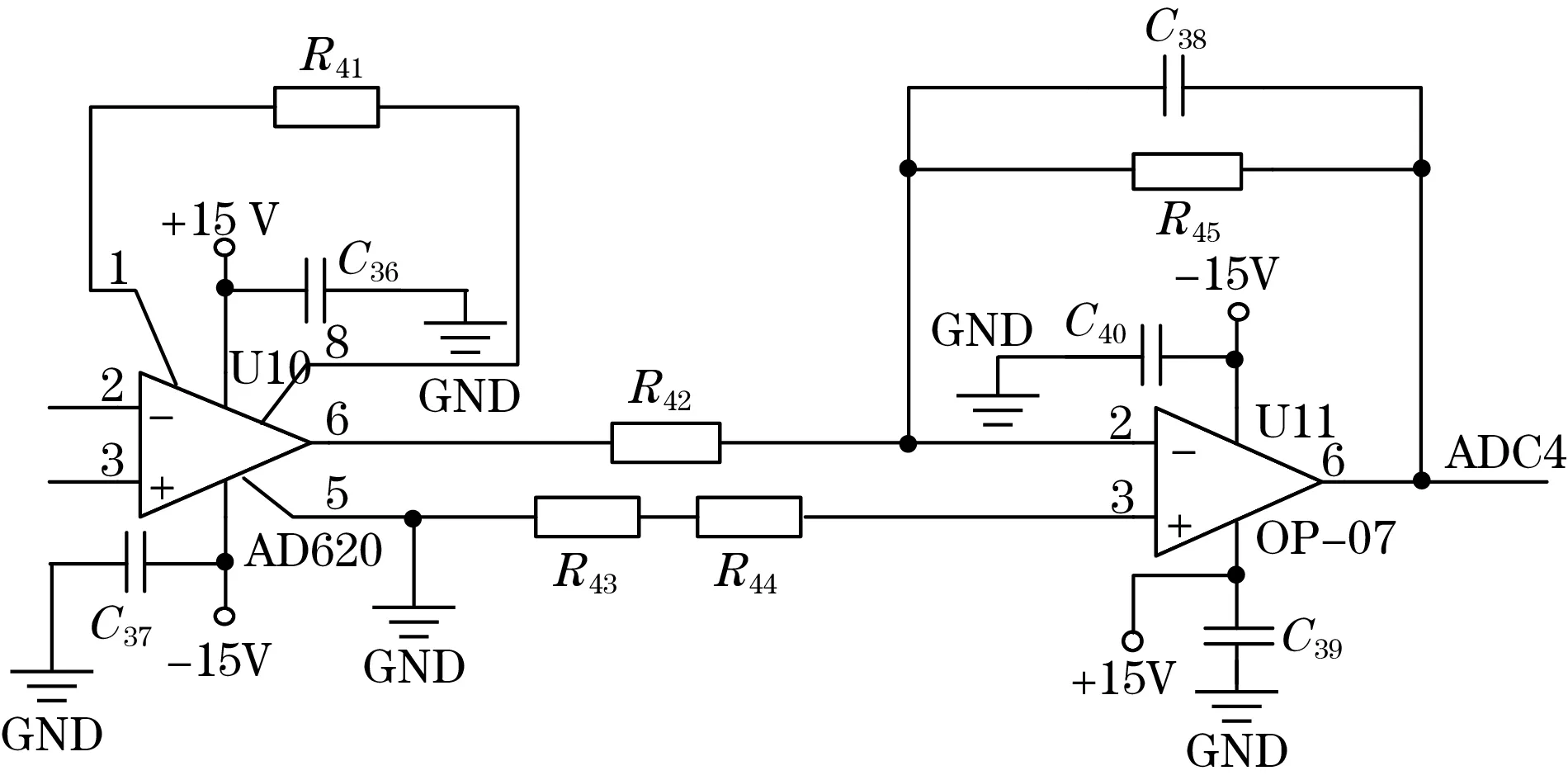

合闸触头接触压力是指真空断路器在合闸过程中触头在发生碰撞后继续运动直到压紧这个过程中产生的压力,通过分析合闸触头接触压力-时间曲线可以判断断路器在合闸过程中操动机构和提升机构的运行状态。利用压力传感器测量合闸触头接触压力值,采用的压力传感器是全桥工作,为差分模拟量输出,由于采集的压力值信号微弱,采用2个放大器级联的方式对获取信号进行放大,配合电路中电阻和电容构成有源低通滤波器,在对信号放大的同时兼顾滤波。合闸触头接触压力采集电路如图6所示。

图6 合闸触头接触压力采集电路

2.2 4G通信模块

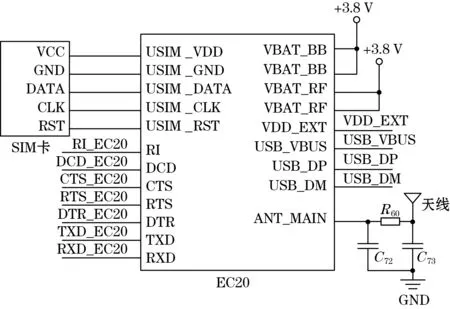

选用QUECTEL EC20 LTE作为4G通信模块,其采用标准的Mini PCIe封装,方便模块更新换代。同时支持LTE、UMTS和GSM/GPRS网络,最大上行速率为50 Mbit/ s,最大下行速率为1 Gbit/ s,内置TCP/ IP通信协议,通过AT指令集实现4 G全网通的各种功能[8]。4G模块与STM32处理器通过UART相连接实现数据通讯,4G模块自带的USB接口可实现模块自身调试功能。此外,需要外接SIM卡才能实现数据4G远程传输。4G传输电路如图7所示。

图7 4G传输电路

2.3 微处理器模块

系统采用具有高精度、高集成度的 STM32F103VET6处理器,其核心是ARM Cortex- M3内核,主频可达72 MHz,具备低功耗、低成本、操作简单等特点。此外,STM32F103VET6还集成了512 KB的 Flash存储器以及64 KB的高速静态 RAM,同时含有丰富的外设接口,如 SPI接口、同步通信数据接口UART、I2C接口等[9]。STM32微处理器通过I2C接口与铁电存储器相连,实现数据存储。通过 UART实现数据双向传输,但 EC20模块的串口电平为1.8 V,而微处理器串口电平为3.3 V,则需在STM32F103VET6微处理器和EC20 4G通信模块的串口之间增加电平转换芯片TXS0108 EPWR。电平转换电路如图8所示。

图8 电平转换电路

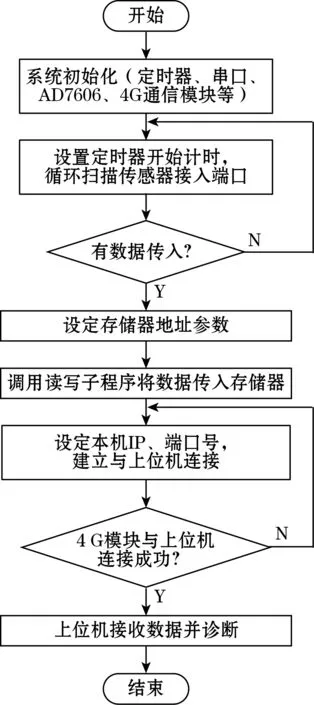

3 软件设计

系统软件采用模块化的设计方法,在 Keil uVision5软件中用C语言进行程序编写,主要包括传感器数据采集程序、4 G通信数据传输程序及数据存储等。系统上电后,相关寄存器进行初始化,设置主机 IP地址和端口号,进入主程序后,根据设定的定时器初值,确定扫描周期,各传感器开始上电自检,待检测到采样数据之后,通过 A/ D转换器进行采样处理。 STM32微处理器采用相关数字信号处理算法对获取数据进行优化处理,同时设定内部存储器地址初值,调用读写子函数将数据传送到存储器。 数据全部传送到存储器后,通信模块请求与上位机连接,连接成功后,通过4G网络形式把数据发送到远程监控系统。系统软件流程图如图9所示。

图9 系统软件流程图

4 实验数据测量及故障诊断

在实验室搭建断路器故障模拟试验平台,采用VS1型断路器。VS1型断路器的主要技术参数如下:分闸时间为≤60 ms,合闸时间≤100 ms,触头开合位移距离为(12±2) mm,合闸速度为0.4~0.8 m/s,分闸速度为0.7~1.2 m/s,触头接触压为(3 100±300)N。模拟断路器常见故障缺陷进行系统测试,根据上位机所获取数据,绘制系统测试曲线图,如图10~图13所示。诊断系统根据上位机绘制的测试曲线图,提取状态点特征数据,并按照状态发生的时间点进行排序,建立故障特征向量,与事先建立好的故障特征集做比对,最终得出故障原因[10]。

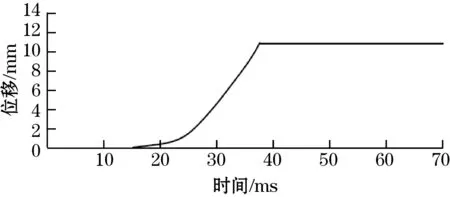

图10(a)为真空断路器分闸时位移-时间曲线,图10(b)为合闸时位移-时间曲线。通过对合闸位移-时间曲线图进行分析,断路器位移量约为11 mm,合闸时间约为35 ms,在行程-时间曲线上取触头最后运动6 mm的2个状态点,2点时间间隔为7.6 ms,合闸平均速度=路程/时间,计算合闸平均速度约为0.79 m/s。同理,计算出分闸平均速度约为1.16 m/s,2个速度都在断路器正常运行时分合闸运行速度范围之内。诊断系统计算对比分析,断路器位移特性正常。

(a)分闸

(b)合闸图10 分合闸位移-时间曲线

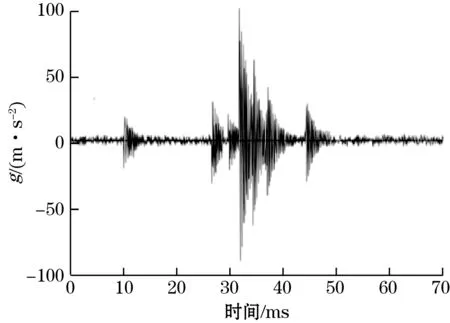

图11(a)为真空断路器正常运行时合闸加速度波形,一系列的撞击波叠加形成整个完整波形,并且伴随噪声衰减,波形峰值对应真空断路器相应动作时的冲击振动。观察图11(b)合闸加速度波形,通过与正常运行时波形相对比,发现在10 ms时刻波动较弱。经过诊断分析,由于断路器锁栓状态不正常,其内部机构内嵌性能降低,导致启动时力量不足,高压断路器产生误动。图11(c)整体加速度偏小,诊断分析得知,由于断路器软连接夹片松动,导致触头接触有很大磨损,最终使振动幅度减小。图11(d)整体加速度偏大,经过诊断分析,由于断路器螺丝松动,导致断路器运行时振动幅度增大。

(a)

(b)

(c)

(d)图11 合闸加速度曲线

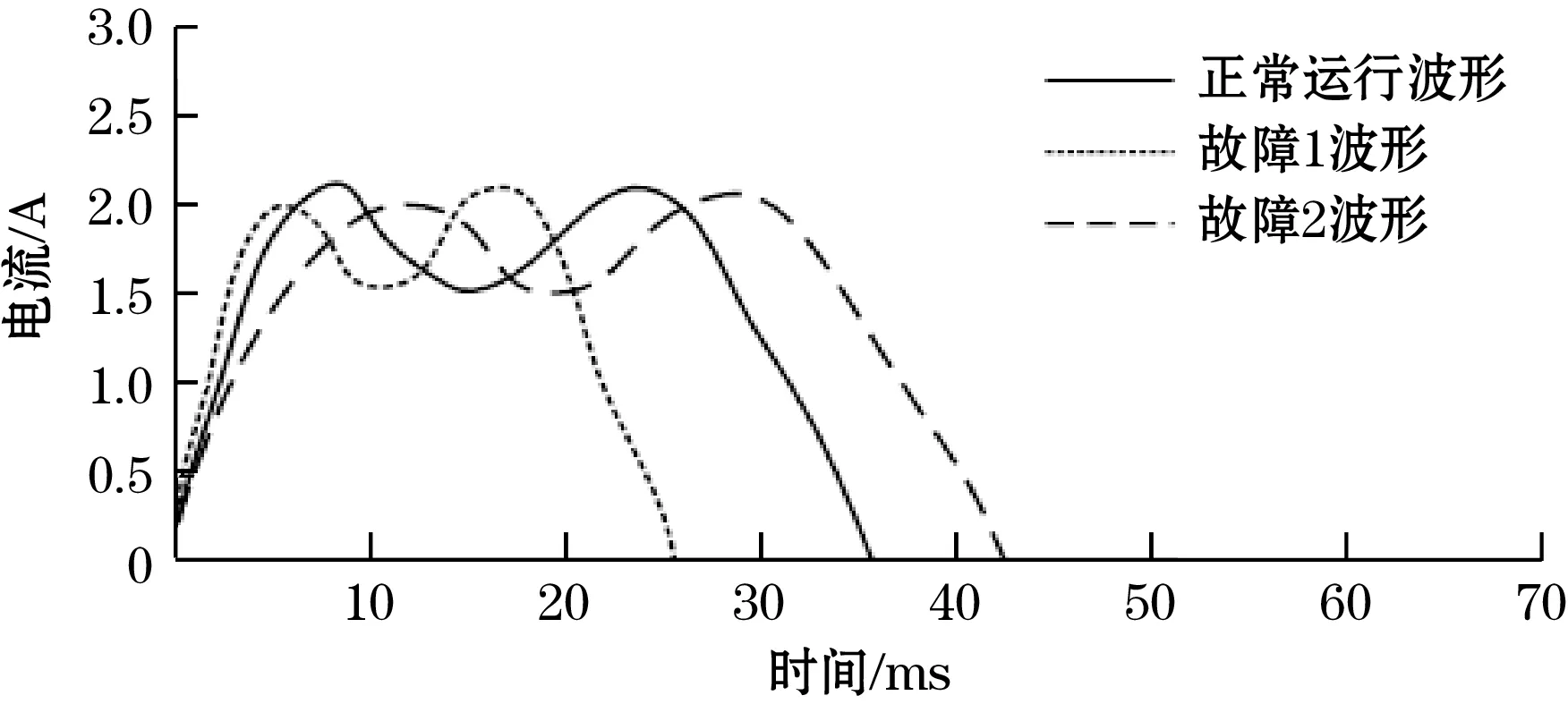

图12(a)为分闸电流-时间波形,实线为断路器正常工作时波形,观察故障1波形发现,断路器分闸时间缩短,根据诊断分析,故障原因为分闸时铁心空行程太大。 故障2曲线与正常运行时曲线区别主要在于分闸时间延迟。经诊断,由于铁心卡涩最终导致分闸时间延长。图12(b)为合闸电流-时间曲线,线圈电流波形基本一致,合闸电流有高有低,故障1合闸电流较高,经诊断,断路器操动机构卡涩导致电流高于正常水平。故障2合闸电流较低,由于操作电压过低最终导致线圈电流偏低[11]。

(a)分闸

(b)合闸图12 分合闸电流-时间曲线

图13(a)为真空断路器正常运行时合闸触头接触压力曲线,根据断路器技术参数得知,正常运行时触头接触压力为(3 100±300)N。而图13(b)曲线显示触头接触最大压力峰值不足2 700 N。诊断系统分析峰值特征点,判断故障原因为提升机构卡涩导致触头压力不足,上位机收到压力不足报警信号。

(a)

(b)图13 合闸触头接触压力-时间曲线

5 结束语

本文设计了一种真空断路器监测系统,利用多传感器和4G通信技术对真空断路器进行实时状态监测,并利用诊断系统分析故障原因,判断故障机械部位,工作人员根据故障部位进行相应维修,实现人工定期检修到实时状态检修的转变。真空断路器发生故障的原因很多,本文采用4种传感器对真空断路器的触头位移、机械振动、线圈电流及触头接触压力进行实时监测来分析故障原因,系统采用模块化设计可以拓展监测对象,比如断路器的真空度、开断电流、触头温度等,实现对真空断路器的全方位监测。模拟实验结果表明,系统运行稳定、实时性好、故障分析准确率高,对真空断路器的实时监测具有应用前景和参考价值。