基于DEFORM 大型筒体件锻造工艺改进方面的研究

2021-03-24何利东李海荣张泽磊

何利东,李海荣,张泽磊

(四川工程职业技术学院 材料系,四川 德阳618000)

1 引言

大型筒体件是核电、石化、水电等能源领域重大技术装备的核心零部件,产品质量直接影响到重大装备的运行可靠性。以核反应堆压力壳(Reactor Pressure Vessel,RPV)大型锻件为例(图1),由于其要长期承受高温高压和放射性辐照,为保证核电站安全运行,所以RPV 必须达到各种严格的性能要求。在RPV 的成形制造过程中,组织性能控制,即晶粒细化和晶粒均匀化控制,成为保证产品质量的关键所在。锻造工艺既能使产品外观初步成形,消除铸态组织及内部缺陷,同时使晶粒细化、均匀化[1]。扩孔的作用是减小空心坯料壁厚使其外径和内径同时增大,是锻制RPV 过程中比较重要的成形工步。但目前工程上制定扩孔工艺时大都使用经验数据,对其的认识基本上还处于定性阶段。

图1 核反应堆压力壳结构意图

本文简述了DEFORM 仿真技术在大型筒体件扩孔工艺研究方面的应用,其研究结果对目前RPV锻件工艺的制定具有参考价值,而且验证并丰富了传统金属塑性成形理论。

2 RPV 的实际生产工艺及基于DEFORM 扩孔工艺研究方案设计

上海重型机械厂(SHMP)锻造600MW RPV 大型筒体件一般采用如下的典型工艺:镦粗(1250℃)→冲孔(1230℃)→扩孔(1230℃)→反复镦扩(1220℃)→拔长(1220℃)→扩孔(1100℃)。RPV 的材料采用16MnD5,类似于国外的ASME SA508cl.3,表1 为该钢种成分表[2]。ASME SA508cl.3 是一种低碳、低合金、高强度、高韧性的合金结构钢,具有良好的可锻性和可焊性,其高温力学性能完全符合RPV 的制造条件要求。

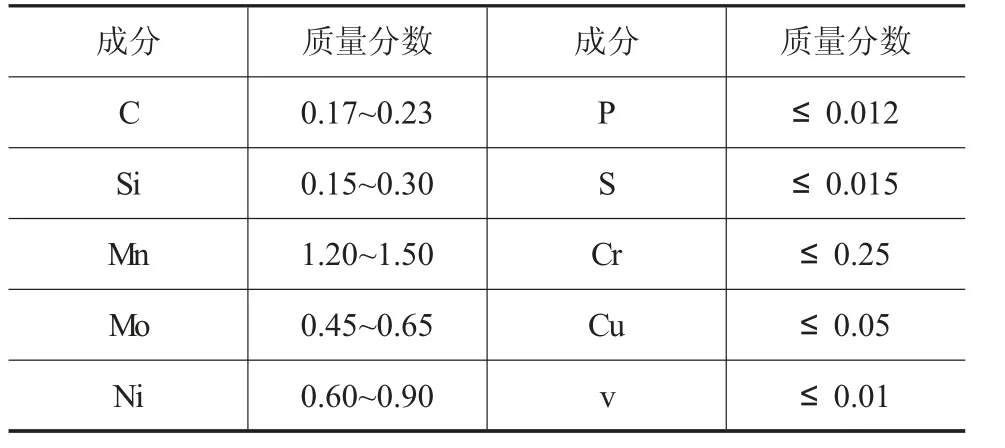

表1 ASME SA508cl.3 钢成分(%,质量分数)

目前锻造业界越来越重视晶粒结构对RPV 产品最终性能的影响,并逐步采取工艺措施细化晶粒组织,均匀晶粒分布。研究表明,锻件晶粒度跟该处的等效应变成正比关系,即该处的应变越大,其动、静态再结晶百分数越大,其晶粒越细小,图2 的实验照片清楚地显示了晶粒度与等效应变的这种关系[3]。同时,研究也表明变形越均匀,锻造得到的晶粒组织也越均匀。

图2 晶粒度与变形大小的关系实验照片(左→右:等效应变逐渐变小,晶粒组织逐渐变粗)

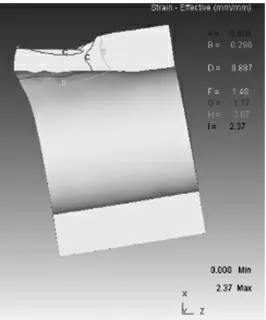

图3 DEFORM模拟扩孔变形的三维示意图

本文针对大型筒体锻件的实际生产工艺,采用DEFORM仿真对扩孔变形的特征和机理进行了定量的探索研究,以求获得最佳的工艺参数,使锻件内部尽可能得到较好的应变分布,获得良好的锻造效果。图3 为用DEFORM模拟扩孔变形的三维示意图。在数字模拟建模过程中,根据相似理论的原理,确定几何模型尺寸及各热加工参数,这样得到的结果才有实际参考价值[4]。具体方案为,建立一组不同形状因子的筒体状几何模型:(D-d)/H,式中,D 为锻件外径,d 为锻件内径,H 为锻件高度,如图4 所示,模拟不同形状因子、砧宽比、锻造温度及不同压下率条件下扩孔变形过程,从而确定扩孔工艺的优化参数。根据SHMP 的ESR 钢锭尺寸而设计的几何模型尺寸为ø80mm×56mm,H/D=0.7,实物模型大小比例为34:1。模型冲孔后内径d 为ø48mm,3 个扩孔模型的形状因子(D-d)/H 分别为0.57、0.95 和1.44,相当于ESR钢锭分别镦粗0%、21.4%及35.7%后再芯轴扩孔,由于其形状因子不同,扩孔变形的应力应变状态也不同,因而对扩孔的变形效果产生影响,本文将研究这种影响作用。DEFORM 模拟扩孔变形后将输出2D/3D 数据结果以进行分析。

图4 不同扩孔形状因子的几何模型尺寸

3 基于DEFORM 大型筒体件扩孔工艺仿真研究输出结果分析

3.1 扩孔变形数据后处理得到的几种输出结果

以几何模型ø80×56 扩孔压下率10%为例,图5表示沿模型子午面分布的变形破坏值等值线图,破坏值越大,表示工艺变形出现裂纹破坏的可能性越大,扩孔锻件端部应力状态欠佳,出现拉应力分量,当超过材料的抗拉强度时即出现裂纹。破坏值越小,表示变形越安全。

图5 几何模型ø80×56 扩孔压下率10%变形破坏值沿子午面分布图

图6 表示等效应变等值线沿模型子午面的2D分布图。图7 则表示等效应变在模型中的3D 分布图及各部分的体积百分率图表。根据等效应变分布图可以看出扩孔变形分布特征。扩孔锻件子午面大变形区域位于靠近扩孔内壁的长条形区域,而其余靠近筒体件外壁的长形区域为小变形区或刚性区。也就是说,得到足够变形的大区域(即等效应变大区域比例部分)锻造效果较好,晶粒组织较细小。图8 为使用坐标网格法绘制的扩孔形状因子0.95 压下率7.5%等效应变大区域分布图,可见跟DEFORM仿真的结果是一致的。

图6 几何模型ø80×56 扩孔压下率10%等效应变等值线沿子午面分布图

图7 几何模型ø80×56 扩孔压下率10%等效应变分布立体图及各部分百分比例图表

图8 基于坐标网格法绘制的试件ø90×44扩孔压下率7.5%等效应变大区域分布图

芯轴扩孔的变形特点有点近似于拔长,它是环形坯料沿圆周方向的拔长,是局部加载,整体受力。坯料变形区呈扇形,与芯轴接触面积较窄,与上砧接触面较宽,根据最小阻力定律,变形区的金属主要沿切向方向流动。坯料扩孔变形,相当于受到上平砧和下凸砧的压缩作用,由于坯料与上砧和芯轴存在摩擦阻力,因而坯料子午面应变分布类似于镦粗的变形特征,但大变形区往芯轴(下凸砧)偏移。

图9 表示几何模型ø80×56 扩孔压下率10%载荷随时间变化情况。该载荷反映了扩孔金属材料变形抗力大小,取决于金属材料种类、锻造温度、扩孔形状因子、变形速率及工具形状等因素,该载荷越小,需要设备吨位越小,需要的能耗少,说明加工越容易,该指标也可用于各工艺好坏的对比分析。

图9 几何模型ø80×56 扩孔压下率10%载荷随时间变化图表

3.2 锻件形状因子对扩孔变形的影响

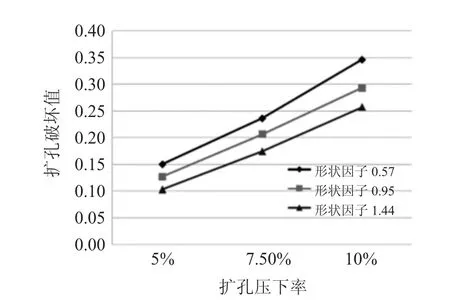

图10 表示扩孔破坏值跟工件形状因子的关系图表。从图表看出,形状因子越大,变形越安全,变形出现裂纹等缺陷的可能性变小。

图10 扩孔变形破坏值跟形状因子的关系图表

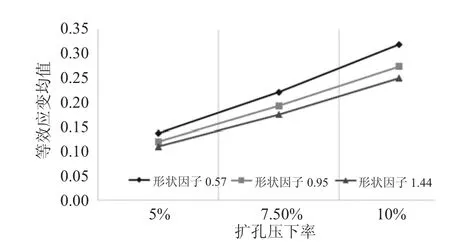

图11 表示锻件子午面分布的等效应变均值跟其形状因子的关系图表。由图看出,形状因子越大,应变场等效应变均值越低,说明金属流动越困难。

图11 等效应变均值与形状因子的关系图表

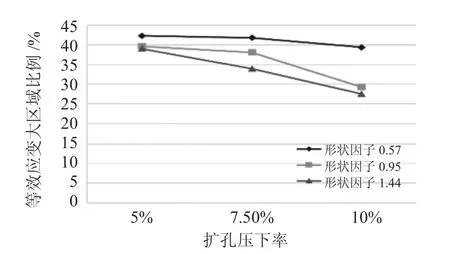

图12 表示等效应变大区域比例与形状因子的关系图表。等效应变大区域比例是评价锻造效果的指标,该指标越大,变形效果及均匀性越好。由图看出,锻件形状因子越大,等效应变大区域比例降低,说明变形效果变差。

图13 表示扩孔载荷与锻件形状因子的关系图表。由图看出,锻件形状因子越大,扩孔载荷降低,变形越容易进行,加工成本降低。

图12 等效应变大区域比例与形状因子的关系图表

图13 扩孔载荷与锻件形状因子的关系图表

综上所述,从变形场等效应变分布角度分析,锻件形状因子≤0.57 的锻造效果较好。

从实际扩孔工艺看,锻件形状因子(D-d)/H=2t/H,其中t 为锻件壁厚,也即形状因子越大,相对壁厚越大。前面说过,芯轴扩孔是局部受压,变形部分金属流动受其他未变形外端的限制,金属流动阻力与相对壁厚(锻件形状因子)成正比,这就是形状因子越大变形效果变差的原因。

3.3 砧宽比对扩孔变形的影响

图6 几何模型ø80×56 扩孔压下率10%的砧宽比为B/D=0.7, 图14 为该模型扩孔压下率10%采用窄砧B/D=0.35 时绘制的等效应变等值线沿子午面的分布图。由图看出,窄砧扩孔变形时锻件形状变得不规则,可能后续还要增加修正工序。

图14 几何模型ø80×56 压下率10%窄砧扩孔时等效应变分布图

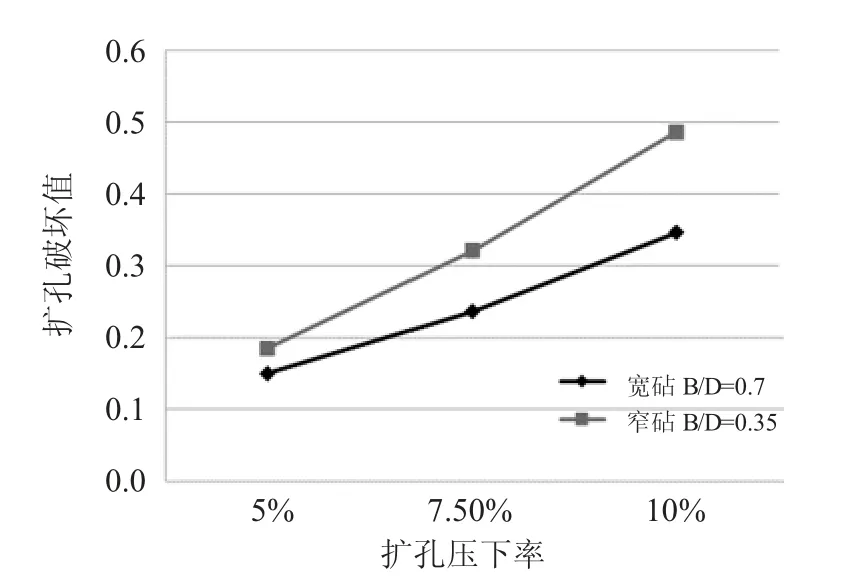

图15 为扩孔破坏值与砧型的关系图表,可见窄砧扩孔出现裂纹缺陷的可能性大于宽砧。

图15 扩孔破坏值与砧型的关系

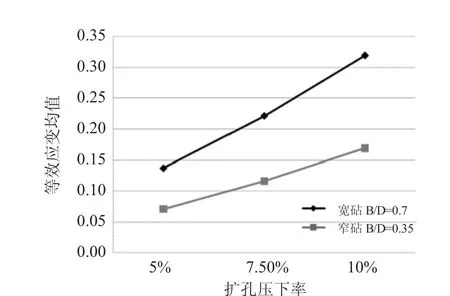

图16、图17 分别是等效应变均值及等效应变大区域比例与扩孔砧型的关系图表,由图可知,扩孔采用宽砧的锻造效果好于窄砧。图18 为扩孔载荷与砧型的关系图表,显然采用窄砧扩孔的载荷小于宽砧。从最小阻力定律可以解释以上DEFORM输出的结果。采用宽砧扩孔,金属主要沿环切向方向流动,沿高度方向流动量较少。而采用窄砧扩孔,变形区域除受切向两固定端影响外,还受紧邻它的沿高度方向的固定端的影响,故变形阻力大于宽砧扩孔,因而从等效应变角度分析,宽砧的变形效果好于窄砧。

图16 等效应变均值与扩孔砧型的关系图表

图17 等效应变大区域比例与扩孔砧型的关系图表

图18 扩孔载荷与砧型的关系图表

3.4 锻造温度对扩孔变形的影响

研究方案设计了几何模型ø80×56 采用宽砧分别在锻造温度1050℃、1150℃及1250℃下进行扩孔变形。图19、20 分别为扩孔破坏值及等效应变均值与锻造温度的关系图表。由图表看出,锻造温度变动对等效应变均值影响不大,而扩孔破坏值随锻造温度升高略有减小。

图19 扩孔破坏值与锻造温度的关系图表

图20 等效应变均值与锻造温度的关系图表

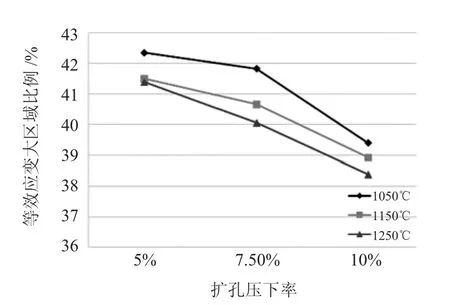

图21、图22 分别为扩孔载荷及等效应变大区域比例与锻造温度的关系图表,可见随锻造温度升高,扩孔载荷降低,而等效应变大区域比例则减小,表明扩孔变形效果变差。

锻造温度变动对扩孔变形的影响之所以出现以上结果,原因是随温度升高,金属塑性增加,变形抗力减小,故锻件出现裂纹缺陷可能性减小,变形载荷也降低,但变形分布均匀性变差,也即变形效果变差。

图21 扩孔载荷与锻造温度的关系图表

图22 等效应变大区域比例与锻造温度的关系图表

4 结论

(1)芯轴扩孔锻件内部的变形分布特征是,沿子午面大变形区位于靠近筒体件内壁的长条形区域,而其余靠近筒体件外壁的区域存在小变形区、刚性区。

(2)扩孔变形锻件形状因子≤0.57(筒体件相对壁厚≤0.28)的锻造效果较好。

(3)扩孔变形宽砧的变形效果好于窄砧。

(4)锻造温度约1050℃左右扩孔变形分布较好。