基于DYNAFORM 的折边机折弯回弹研究

2021-03-24王金荣涂芬芬冷志斌陈扬东

王金荣,涂芬芬,冷志斌,陈扬东

(1.江苏亚威机床股份有限公司,江苏 扬州225200;2.江苏省金属板材智能装备重点实验室,江苏 扬州225200)

0 前言

数控四边折边机由送料装置、定位装置、折边装置等构成。通过自动送料、定位、压紧、折边实现一次性折边;通过回退、旋转等动作实现不同长度的连续折边。折边过程中的弯曲回弹对折弯精度产生了很大的影响,轨道交通、电梯、航空航天等行业对钣金的成形效率和弯曲精度有较高的要求,因此能精确的控制回弹,对摆脱国外的技术垄断,提高工业制造的水平具有重大意义[1]。

在弯曲成形过程中,板料的内侧在切向压应力作用下产生压缩变形,而在板料外侧,由于切向拉应力的作用产生了拉伸变形,内外应力不同导致回弹的产生,回弹是板料弯曲成形过程中不可避免的现象之一[2]。材料在弯曲时可以分为三个阶段:第一阶段弹性变形阶段,;第二阶段弹塑性变形阶段,这个变形阶段是产生回弹现象的原因;第三阶段纯塑性变形阶段[3]。影响回弹的因素很多,比如材料特性、工艺参数、模具设计尺寸和弯曲角度等[4],这使得对弯曲回弹的精确控制十分困难。

因此,本文以数控四边折边机的折边回弹为研究对象。首先,对镀铝锌钢板的机械性能进行测试研究,根据试验结果拟合镀铝锌钢板的真实应力应变曲线;通过位移传感器测试不同板材宽度的回弹角度;利用DYNAFORM仿真弯曲回弹[5-6],通过测试结果确定仿真模型准确性后;研究回弹量和板材宽度、屈服强度、成形速度、成形间隙的相关性。

1 折边回弹试验

1.1 拉伸试验

首先,在用DYANFORM 对弯曲回弹进行仿真时,定义材料属性时需要板材的弹性模量、泊松比、屈服强度、硬化模量等材料性能,因此需要对1.5mm厚的镀铝锌钢板的进行拉伸试验,来获得折弯板材的材料性能[7-8]。

本文以镀铝锌钢板进行回弹研究。由于镀铝锌钢板内层是冷轧而成,材料性能可能会存在各向异性。因此沿着轧制方向和垂直于轧制方向分别取三个样,并在试样中间贴上双向电阻应变片[9]。

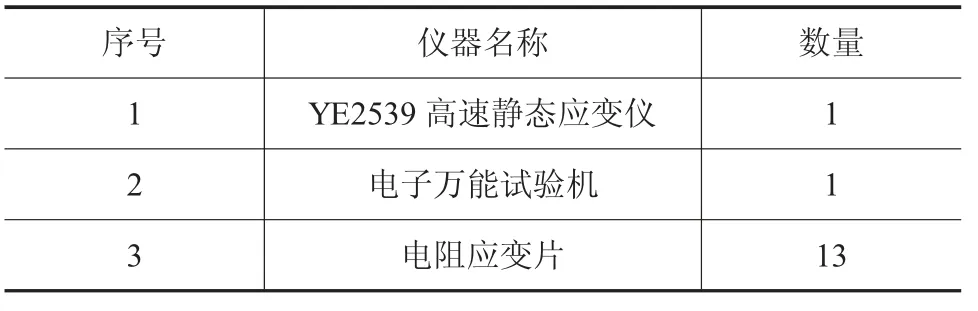

本次试验涉及到静应变、屈服强度、抗拉强度、泊松比的测试,因此所需的仪器如表1 所示。

表1 试验仪器组成

试验过程如图1、2 所示

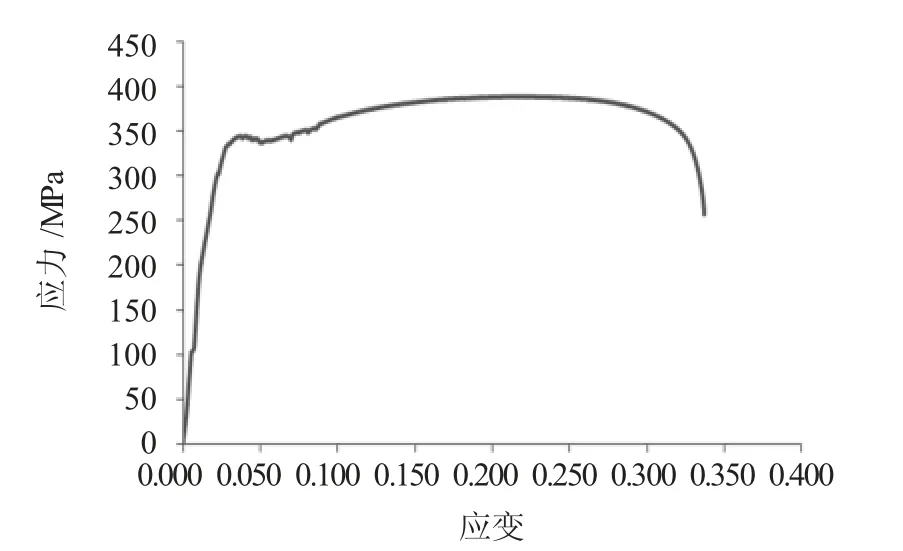

实际的应力应变曲线如图3 所示。

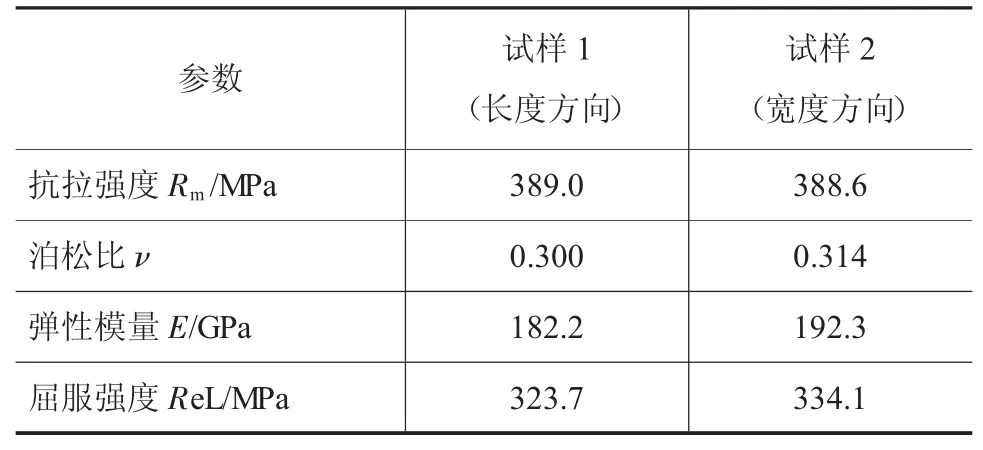

镀铝锌钢板的材料性能如表2 所示。

图1 试样制备

图2 试样拉伸

图3 实际应力应变曲线

表2 镀铝锌钢板拉伸材料性能

从拉伸材料性能表可以看出,镀铝锌的各向异性不明显,因此后面就不区分沿着延展方向和垂直于延展。

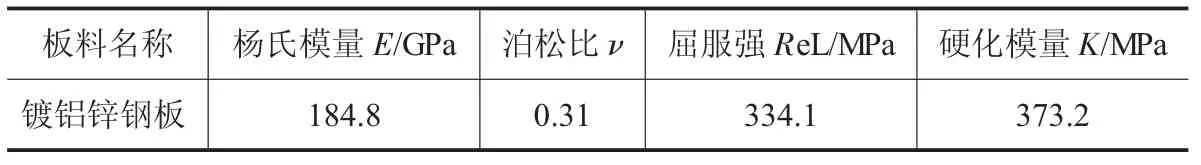

在进行了镀铝锌钢板的材料性能试验,测出镀铝锌钢板在有限元计算所需的材料性能,为下面用DYNADFORM计算镀铝锌钢板的弯曲回弹打下了基础。由于镀铝锌钢板沿着延展方向和垂直于延展方向的材料性能差异不明显,因此在后面的仿真和试验就不区分试样的延展方向,最终仿真参数取弯曲弹性模量,最终仿真参数如表3 所示。

表3 镀铝锌钢板材料性能参数

1.2 折边回弹试验

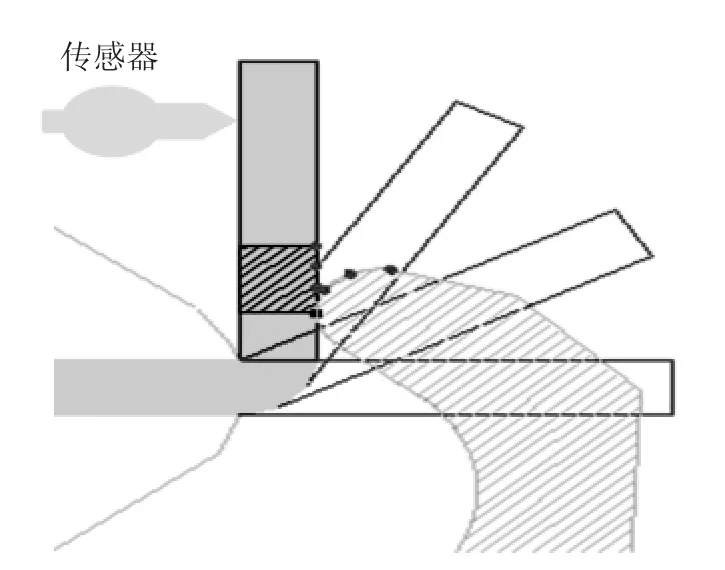

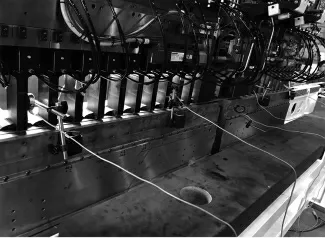

其次,为了确定DYNADFORM 仿真软件的分析结果的准确性,对回弹角度进行实际测试,采用位移传感器对成型到位角度进行测量确定成型角度情况[10],具体如图4、5 所示。

图4 测试示意图

图5 测试现场图

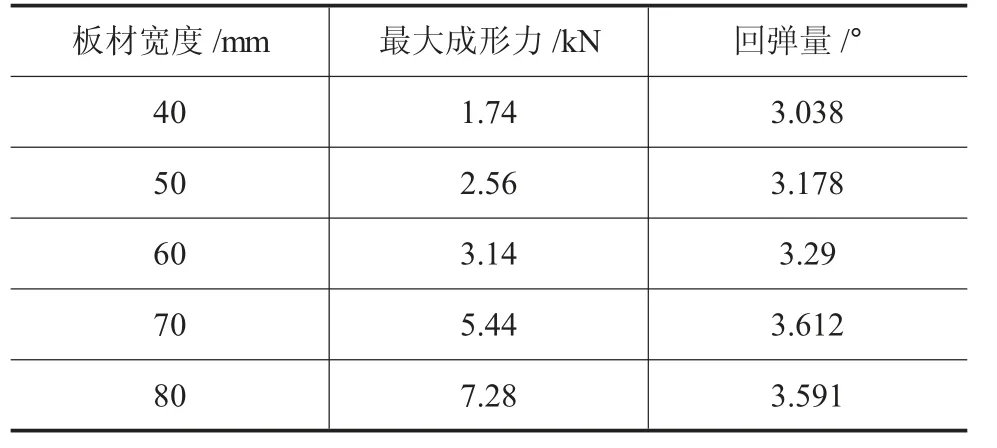

试验结果如表4 所示。

实际的弯曲试验的结果可以得到,板材越宽,回弹量有增大的趋势,折边力和模尖变形量也随之增大。

表4 弯曲试验结果

2 折边回弹仿真分析

2.1 弯曲回弹仿真模型建立

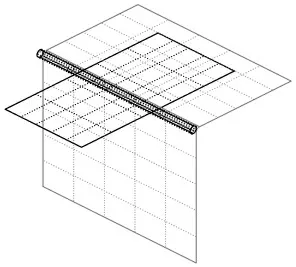

利用三维建模软件SolidWorks 建立板料、凹模、凸模的曲面模型,然后导入DYNAFORM 中,如图6所示。

图6 折弯模型图

在DYNAFORM中进行初始设置,选择自动成形中的双动成形。定义板料、凹模、凸模、压边圈,将每个模型曲面添加到个各自的层,并进行网格划分,先对板料网格划分,设置单元尺寸为4mm2;由于凹凸模都有直径4mm 圆,因此设置网格最小尺寸0.5mm2,最大4mm2。检查好确认没有网格缺陷。通过凹模部分复制生成压边圈,网格划分完成,如图7所示。

图7 网格划分图

然后设置工模具工艺参数,由于当前选择双动成形,系统默认产生二个工序,一个是合模压边工序,另外一个是拉深工序。合模压边工序里,压边模选择速度为2000mm/s,拉伸工序里凹模选择速度为50mm/s,压边模选择力大小为2000N。在拉深工序设置完成后,通过工模具运动动画模拟演示。确认工模具运动设置没有错误,提交LS-DYNA 进行求解计算。

2.2 弯曲回弹仿真计算

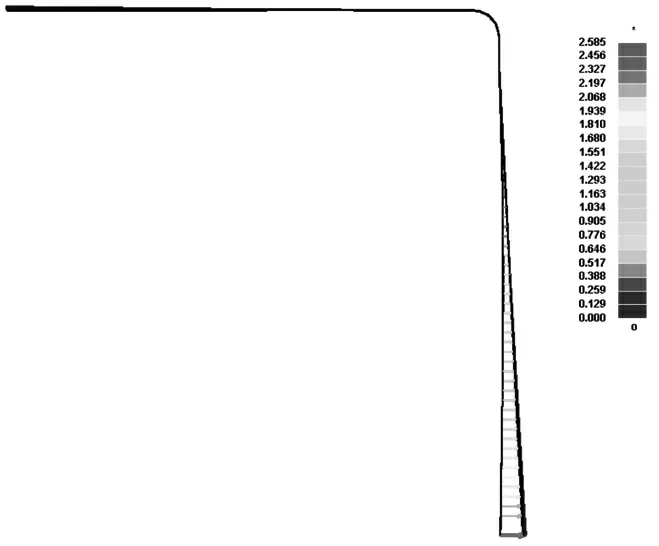

弯曲回弹仿真计算结束后都会产生一个DYNAIN 的文件,将该文件导入到ETA/Post 进行后处理分析,读取文件的结果一共有二帧,第一帧是未产生回弹的成形结果,第二帧为产生回弹后的成形结果。为了便于直观地观察和分析试验弯曲的回弹,在零件的中间位置选取一条截面线,利用后处理中的测量工具测量回弹前后的成型角度,回弹如图8 所示。

图8 仿真回弹示意图

2.3 试验结果与仿真结果对比

试验结果与仿真结果对比如图9 所示。

图9 折边试验结果与仿真结果对比图

试验与仿真误差在15%以内,引起误差的主要因素是在仿真过程中把模尖和夹具都当作钢体计算,因此会产生一定的误差。

2.4 弯曲回弹的影响因素

影响折边机弯曲回弹的因素有很多,本文主要研究从几何尺寸、材料性能、成型速度和弯曲间隙这四个方面研究其对回弹的影响。

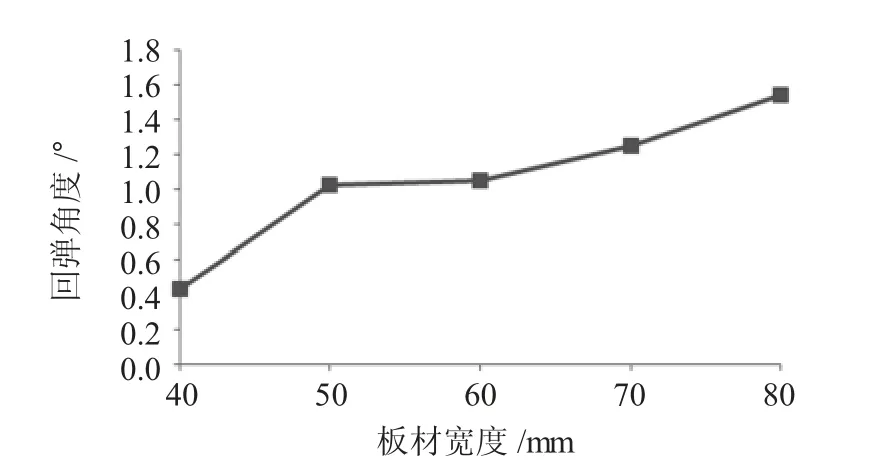

(1)从几何尺寸方面,在其他成形条件相同的情况下,不同的板材宽度和回弹角度的关系如图10 所示。

图10 不同宽度板材的回弹角度折线图

从仿真结果的折线图中可以看出,回弹角度随着板材宽度的增加而不断增加。

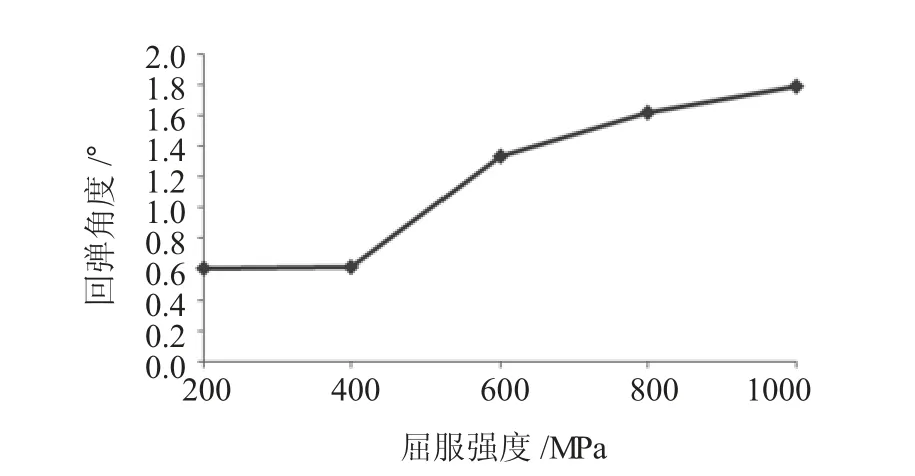

(2)在其他条件相同的情况下,不同的屈服强度与回弹角度之间的关系如图11 所示。

图11 不同屈服强度的回弹角度折线图

从仿真结果的折线图中可以看出,回弹角度随屈服强度的增大有上升的趋势,屈服强度对板材弯曲回弹量有较大的影响。

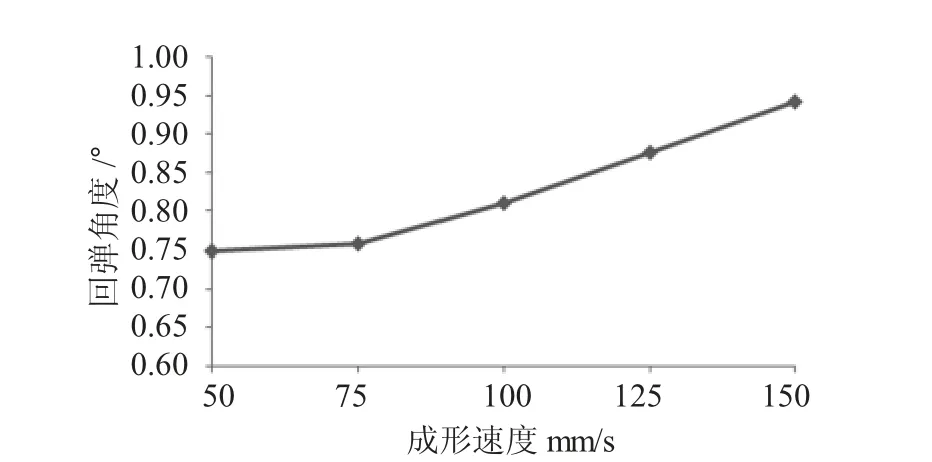

(3)从材料性能方面,在其他条件下相同的情况下,不同的成型速度与回弹量之间的关系如图12 所示。

从仿真结果折线图中可以看出,成形速度从50mm/s 到150mm/s,回弹量逐渐增加。由图11、12 可以看出,成形速度越快,模尖向下运动的速度加快,板材会有微小的变薄,严重变形区也会增加,导致回弹角增大。

图12 不同成形速度的回弹角度折线图

3 结论

(1)通过镀铝锌钢板的机械性能试验,得到不同轧延方向的抗拉强度、屈服强度、泊松比、弹性模量和弯曲模模量,并根据拉伸曲线,拟合出弹塑性硬化模型的应力应变曲线。

(2)介绍数值有限元软件DYNAFORM以及弯曲仿真模型的建立过程,对弯曲回弹进行仿真计算,研究工艺参数的变化包括板材宽度、屈服强度、成形速度、成形间隙都和回弹量正相关。最后将不同宽度的仿真结果和试验结果对比,验证试验结果的准确性。为后续回弹控制的研究打下基础。