碾压强化有限元建模及分析研究

2021-03-24戴魏魏权国政

鲁 宏,戴魏魏,杨 焜,权国政

(1.中远海运集团 南京国际船舶设备配件有限公司,江苏 南京211121;2.重庆大学 材料科学与工程学院,重庆400044)

在世界工业飞速发展的背景下,装备构件本身工作环境的恶劣和实际生产中的需求,对构件的使用性能及各项力学性能的要求愈加严格,这都要求更进一步改善构件材料性能。提高构件材料的性能、产品质量和成品率是迫在眉睫的重要问题。而其中构件表层性能的强化又是非常重要的一环[1~6]。

目前,在我国对于构件表层强化方法的研究很多,强化方法也很多,有激光冲击强化、喷丸冲击强化、固溶处理等等。但我国构件制造行业缺乏对碾压工艺系统而全面的研究,缺乏对碾压工艺数据模拟系统的研究,同时对碾压成形的控制比较落后[7]。强化构件表层的方法多种多样,常见的就是激光冲击强化、喷丸冲击强化、固溶处理、渗碳处理等等。但这些方法都有一定的缺点,例如,采用普通喷丸强化工艺进行表面处理时,很容易产生变形过大或粗糙度过大问题导致工件报废。碾压作为局部连续塑性成形工艺的一种,适合对构件表层实现强化[8]。工件焊接后采用表层碾压处理,可在一定程度上消除焊缝处的残余应力,提高焊接接头性能。对工件进行表层碾压工艺,可使工件表层发生加工硬化,起到表层强化的效果。此外,碾压能够根据需求修整工件的表面光洁度,提升其尺寸精度,碾压工艺的应用范围十分广泛[9~10]。基于上述问题,设计碾压关键参数组合方案,探究构件碾压变形强化的规律显得尤为重要。

1 碾压强化有限元模型构建

碾压强化有限元模型示意图如图1 所示,碾轮与工件有一个水平相对速度,工件不动,碾轮向右移动,碾轮本身随着水平移动产生从动碾转。碾轮与工件在碾轮径向有一定闭合距离。最后,碾轮在工件表面碾出一道槽实现强化效果。

图1 碾压强化过程示意

2 碾压强化有限元模拟分析

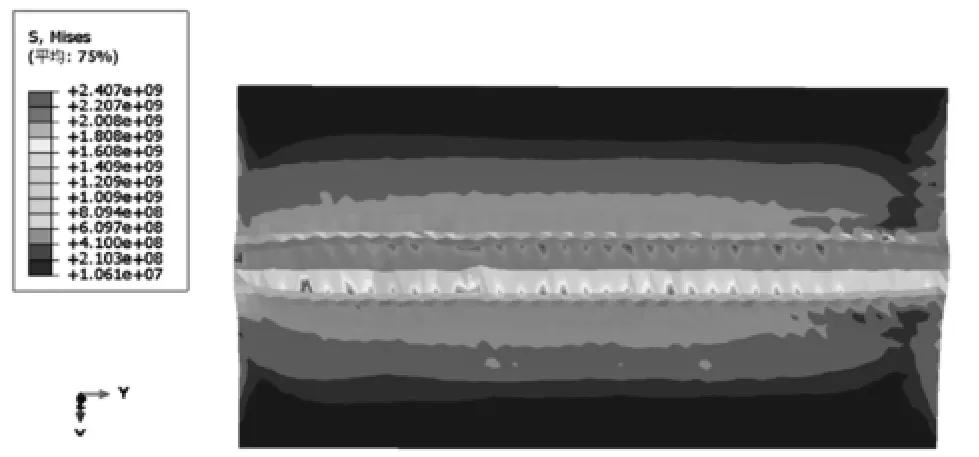

通过有限元模拟仿真碾压过程,可以看到表面碾压是一种对成形后的工件进行表层强化的工艺,它不会使材料的化学成分发生变化,仅仅使材料表层组织状态发生变化。本次模拟温度条件设置在室温下,碾轮与板相对速度为125m/min,下压量为2.4mm。本文主要分析板经碾压后表层等效应力产生情况,从而判断工件表层碾压强化效果。经ABAQUS分析计算后,此次实验工件经碾压后表层米塞斯应力分布图如图2 所示。

由图2 可知,工件经碾压强化后,表层应力分布状况关于碾压形成的槽大致呈对称状态,而且就碾压过程中某一瞬时时刻来看,米塞斯应力的峰值总是出现在碾出的槽两侧的对称的区域,这是由于碾轮碾压的碾转对称性所致,在这一区域材料变形最严重,所以应力值最大。在工件与碾轮两侧接触的变形区,其应力分布状态十分复杂,两个对称的区域向槽底的应力分布逐渐降低,产生了槽底应力最小,而沿槽壁应力逐渐增大的应力分布现象,这是由于碾压槽底两侧的接触区应变较大,变形抗力较大所致。本文探讨碾压参数对表层强化效果的影响,选择槽底稳定碾压出的最大应力为指标来判断强化效果。

图2 v=125m/min,下压量2.4mm 时米塞斯应力分布图

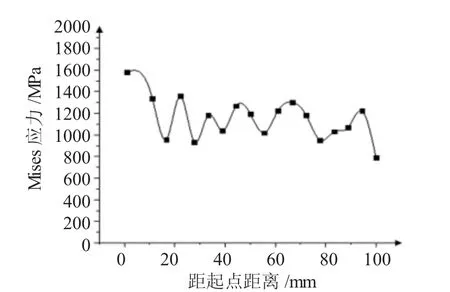

碾轮与工件相对速度(即碾轮线速度)为125m/min,下压量2.4mm 是槽底应力分布如图3,横坐标为距工件碾压开端处距离。如图所示,碾压开始和结束时应力反常,主要原因是因为碾压开始和结束时并未达到稳定碾压状态,有可能是应力集中,也可能是变形过小。如图3,在ABAQUS 中,在稳定碾压处,查得最大应力值为1036MPa。本文以此应力值为指标,来判断碾压强化结果,应力值越大,表面强化效果越好。

图3 v=125m/min、下压量2.4mm 时槽底米塞斯应力分布图

3 下压量对强化效果的影响规律研究

下压量或碾压力、碾压速度、碾压次数和碾轮工作角等碾压参数影响碾压强化结果。探究碾压参数的变化对强化规律的影响是非常有必要的。本文选取影响金属表层碾压强化结果的诸多碾压参数中的下压量个参数作为变量参数,通过不同情况下的组合实验来分析下压量对表层碾压强化结果的影响规律。

本文中,下压量选取了四个呈梯度变化的参数值。下压量选取的值分别为2.4、2.6、2.8、3.0(mm);在几种不同的碾压速度下测得了工件槽底最大米塞斯应力值。

工件表层被碾变形部分应力分布十分复杂,复杂的原因有:首先,受工件本身材料属性影响;其次,碾压为局部连续塑性变形,变形情况复杂,应力应变情况复杂;此外,还受所用模拟软件计算方法以及网格划分情况等因素的影响。而工件在经碾压后还需车削,最后工件表面与碾压槽底相平。因此,分析碾压稳定阶段的槽底最大米塞斯应力即可分析碾压参数对工件表层的强化能力。

旋压强化能实现是因为工件表层经过旋压后,表层产生了加工硬化和强化应力,从而提高材料表层性能和疲劳强度。鉴于曲线图更能直观地反映应力的变化情况,因此绘制了在不同碾压速度下应力随下压量增加的变化情况曲线图4。从图4 中可以观察到:在碾压速度为125、130、135、140m/min 这四种情况下,碾压后工件表层槽底米塞斯应力值随着下压量的增大而逐渐增大。这表明在一定范围内,随着压下量增大碾压强化效果越佳。随着下压量的增大,工件变形区的应变更大,该处材料的加工硬化现象越严重,从而表层产生的应力更大,在模拟中表现出来的便是碾压后测得的米塞斯应力更大。

图4 不同碾压速度下应力随下压量变化而变化曲线图

4 结语

本文基于ABAQUS 有限元分析软件,进行了构件表层碾压强化数值模拟,分析总结了构件表层经碾压强化后应力分布规律及下压量碾压参数对强化效果的影响规律。本文主要研究内容及结论如下:

(1)本文建立了工件表层碾压模型并成功模拟,同时对下压量和碾压速度两个参数设置了四个变值,并进行了全水平模拟,分析了下压量对表层碾压强化效果的影响。

(2)本文探讨了构件表层碾压强化的下压量工艺参数对强化效果的影响。在一定范围内,随着压下量增大碾压强化效果越佳。所以,实际工况中在能保证表层碾压能容易实现的情况下尽可能选择大的下压量。