轮毂闭式反挤压成形工艺研究

2021-03-24赵文成

刘 川,赵文成,张 磊,3

(1.清华大学 天津高端装备研究院,天津300300;2.中冶重工(唐山)有限公司,河北 唐山063000;3.清华大学 机械工程学院,北京100084)

汽车轻量化是世界汽车发展大趋势。试验证明,汽车整备质量每减少100kg,百公里油耗可降低0.3~0.8L[1];汽车重量降低10%,油耗可降低6%~8%[2]。汽车重量由两部分组成:簧下质量、簧上质量。根据行业经验:减轻1kg 簧下质量的效能等同于减轻15kg 簧上质量[3-5]。在簧上质量不变的情况下,减轻簧下质量可以有效提升汽车的加速性、稳定性以及操控性[6]。

轮毂属于簧下质量,是关系到汽车安全的关重件。目前大部分汽车安装的轮毂为铸造铝合金轮毂(以乘用车为主)或钢质车轮(以商用车为主)。锻造铝合金轮毂重量比铸造铝合金轮毂的重量轻10%以上[7],比钢质轮毂重量轻2/3 左右。因此,采用锻造铝合金轮毂符合汽车轻量化发展的大趋势。

目前,市场上的锻造铝合金轮毂锻件的典型成形工艺流程为:预锻+终锻+冲孔切边扩孔+强力旋压。该流程锻造工序多且每个工序均需要准备一套模具和一台锻造设备。锻造铝合金轮毂成形工序复杂,导致其成本较高。锻造铝合金轮毂的成本问题是限制其广泛生产和应用的主要绊脚石[8]。

与常规的锻造铝合金轮毂成形工序相比,闭式反挤压工艺只需一套模具和一台锻造设备便可成形轮毂锻件的轮缘、轮辋,缩短轮毂锻件成形工序,可有效降低轮毂生产成本。

1 轮毂产品介绍

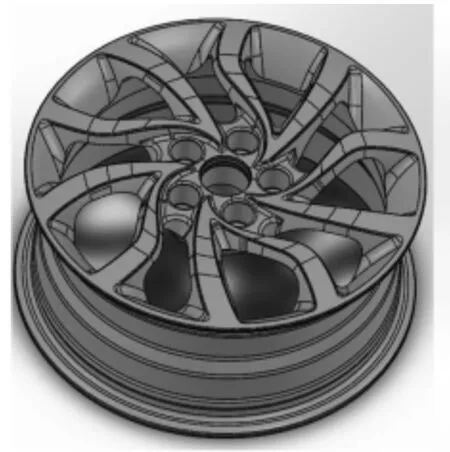

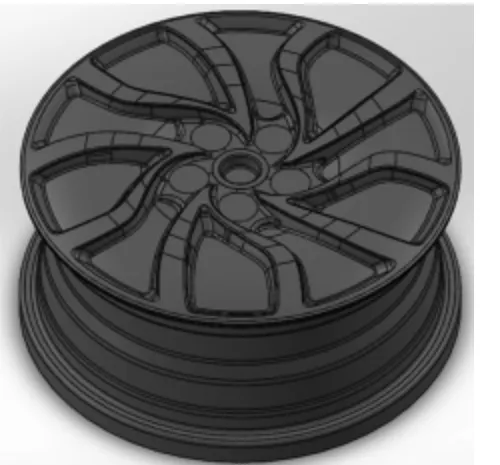

本文以材质为铝合金6061 的16×6.5 轮毂为例,详细说明轮毂闭式反挤压轮毂成形工艺,图1 为16×6.5 锻造铝合金轮毂产品,产品重8.69kg。锻件设计时,轮辐上端面不留加工余量,轮辐下端加工余量为5mm,轮辋单边加工余量2.5mm,具体如图2 所示,锻件重16.74kg。

图1 16×6.5 轮毂零件三维图

图2 16×6.5 轮毂锻件三维图

2 轮毂闭式反挤压成形工艺有限元模拟

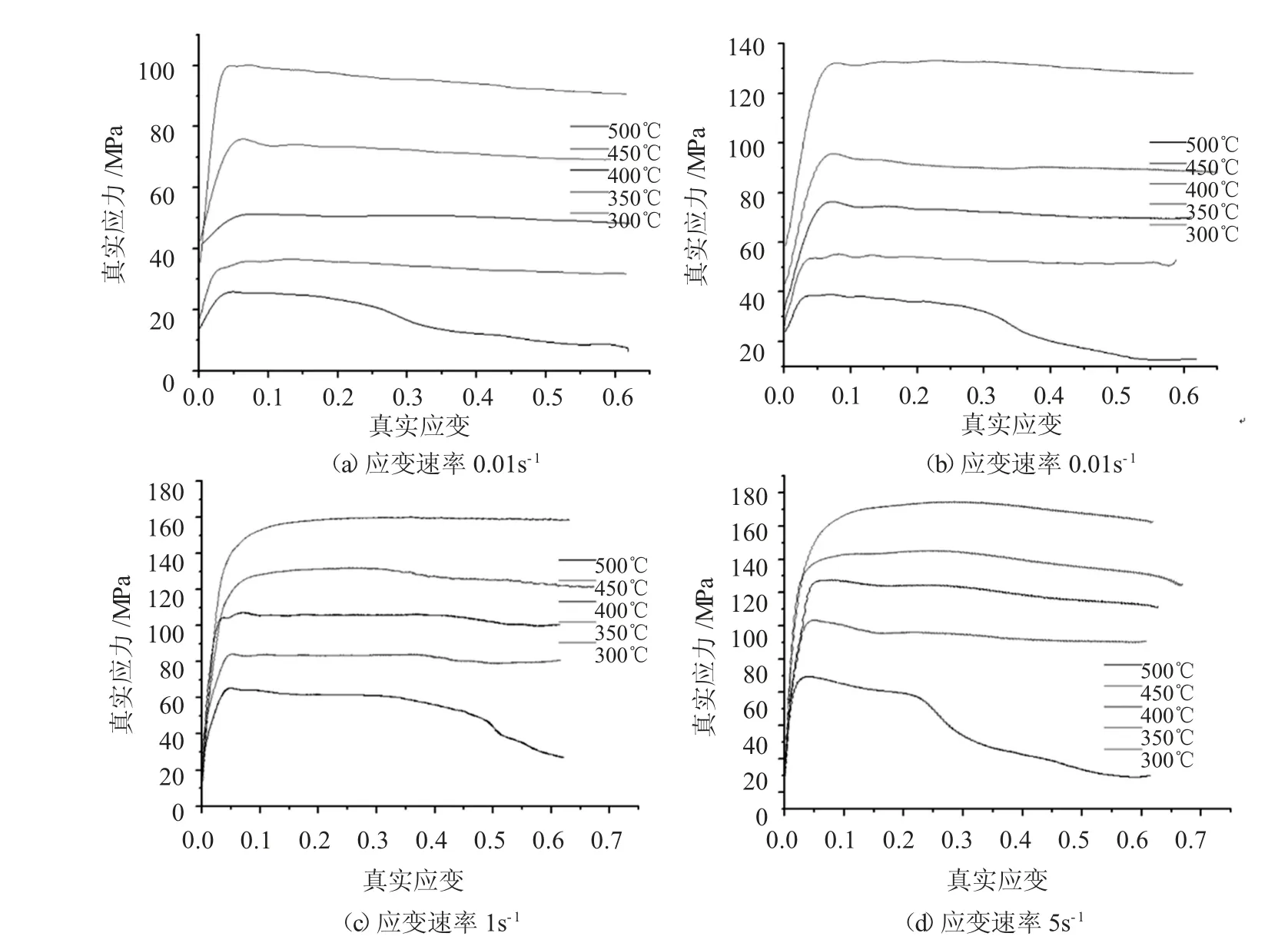

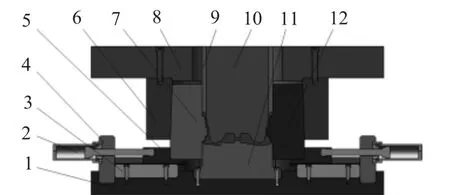

16×6.5 轮毂锻件闭式反挤压成形时,模具结构如图3 所示。轮毂锻件闭式反挤压成形时,坯料规格为ø304.8mm×93mm,轮毂材质为铝合金6061,其材料模型如图4 所示。

图3 轮毂闭式反挤压工艺有限元模拟模具结构

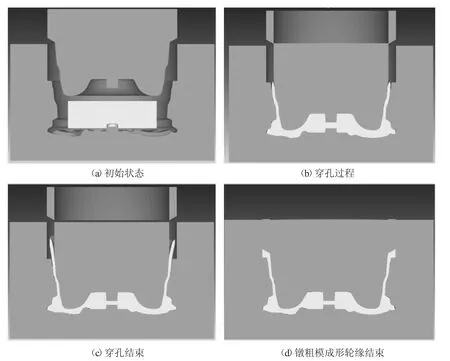

有限元模拟闭式反挤压工艺时,坯料材质为铝合金6061,模具材质为H13,坯料温度为480℃,模具温度为300℃,模具运行速度为25mm/s。坯料与模具之间的摩擦系数为0.15,坯料与模具之间的热交换系数为8N/(s·mm·℃),16×6.5 寸轮毂锻件成形过程如图5 所示。锻件成形过程中,金属填充情况良好,表面无折叠。

3 轮毂闭式反挤压成形工艺试验验证

图4 铝合金6061 材料模型

图5 轮毂锻件闭式反挤压过程

根据16×6.5 寸轮毂成形工艺模拟设计模具结构,模具结构如图6 所示,试验过程中实际模具结构如图7 所示。

图6 16×5.5 轮毂闭式挤压成形用模具设计结构

图7 16×5.5 轮毂闭式挤压成形用模具结构

试验过程中,铝合金6061 棒料规格是ø304.8mm×93mm,坯料加热温度为480℃,模具预热温度为300℃,模具表面采用油基石墨润滑,闭式反挤压工艺成形的轮毂如图8 所示,锻件表面无折叠,金属填充良好。

图8 闭式反挤压工艺成形的轮毂锻件

4 结论

闭式反挤压工艺可一次成形轮毂的轮辋、轮缘,减少市场上常规锻造轮毂的成形工序。通过有限元模拟及试验验证该闭式反挤压成形工艺成形的轮毂无缺陷,填充情况良好。

闭式反挤压工艺成形轮毂具有锻造流程短、成本低等特点,符合绿色制造的趋势,同时可显著节省装备成本和生产成本,推进锻造车轮普及应用,提高汽车轻量化水平。