基于西门子S7-1200 PLC 实现移动工作台高速高精控制的应用

2021-03-24夏煜昊乔礼惠姜君杰

夏煜昊,乔礼惠,姜君杰

(江苏国力锻压机床有限公司,江苏 扬州225009)

随着加工制造业的发展,重型机床及大型模具的使用越来越广泛,为了便于操作,降低工作强度,通常要求机床的工作台可移动到机床的外面,便于更换模具及放取工件[1]。移动工作台也会用于交换工件的工序位置,也可用于完成进给运动[2]。在这当中不可避免地会出现工作台在移动过程中,重复定位精度每次不相同等问题,而这些问题会造成加工工件精度降低,模具损坏等一系列故障,造成生产成本的增加,降低生产效益[1]。目前,国内外液压机移动工作台多采用减速机驱动滚轮实现移动工作台的运动[3]。但是使用这种方法控制移动工作台的运行,重复定位精度比较差。当移动工作台定位精度要求较高的时候,就需要采用较精密的控制,本文着重介绍为国内某知名家电企业制造的液压机移动台要求承载7t并具有高速(≥400mm/s)运行要求,同时有±0.05mm的重复定位精度要求,针对客户此要求我们采用西门子S7-1200 配合伺服电机结合行星减速机驱动齿轮齿条的方法实现移动工作台高速高精的控制。

1 电气系统构成

PLC 选用西门子S7-1200 系列CPU1215C(DC/DC/DC),伺服驱动器和伺服电机选用埃斯顿PRONET 系列Pronet-50DMG 和EMG-50DFA24,齿轮齿条为水平安装,工作台移动为前后方向运行,考虑到突然掉电时移动台及模具惯性对导轨副的损坏,伺服电机不能有制动器。

1.1 西门子S7-1200 PLC

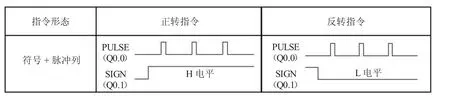

S7-1200 系列PLC 是西门子使用TIA 博途的新一代控制器家族的基本型控制器。自上市以来,S7-1200 因其尺寸紧凑、硬件扩展灵活、通信能力强大且功能丰富的特点,深受用户欢迎,已广泛应用于物流、纺织、包装、印刷、太阳能、暖通空调、陶瓷、电池、电子装配、热网等行业。S7-1200 CPU 模块本体集成了最多6 路高速计数(HSC)通道,可用于计数和测量,最多4 路高速脉冲输出(PWM/PTO),可以输出脉宽调制信号来控制电机速度、阀位置或加热元件的占空比(PWM),也可以用于步进电机或伺服驱动器的速度和位置控制(PTO)[4]。本次电气控制中将PLC 输出点Q0.0,Q0.1 作为脉冲输出信号点,其中Q0.0 作为速度信号,Q0.1 作为方向信号,脉冲指令形态如图1 所示。

1.2 PRONET 伺服驱动器

图1 脉冲指令形态

PRONET 系列伺服驱动器应用多种最新控制算法,如电流前馈控制、加速度前馈控制以及速度观测器和惯量观测器等,由于这些新的控制算法的引入,伺服的动态性能和平稳性大幅度提高,同时该系列产品可实现在线实时检测负载惯量,随时调整增益以达到最好的控制效果。PRONET 系列伺服驱动器匹配20 位串行编码器,从而明显地提高了定位精度,并且增强了低速的平稳性和响应性[5]。PRONET伺服电机有位置控制运行模式、速度控制(模拟电压控制)运行模式、速度控制(内部设定速度)运行模式和扭矩控制运行模式。控制模式方式的切换可以通过用户参数Pn005.1 来设定,此台机床控制方案使用位置控制(脉冲列指令)方式,所以Pn005.1 设置为1。控制框图如图2 所示。

图2 位置控制方式框图

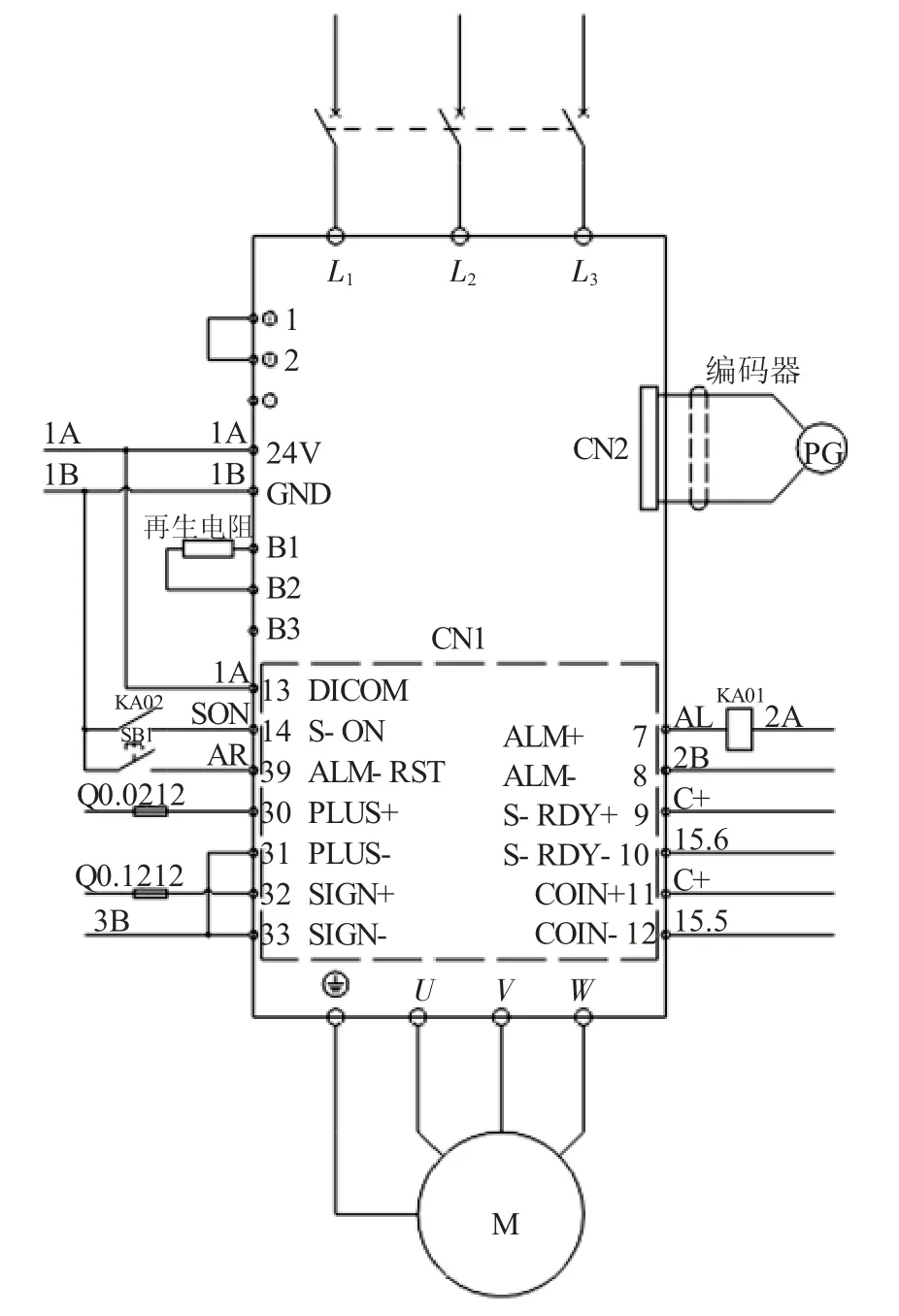

1.3 电气接线方式

三相380V 电源通过断路器接在L1、L2、L3引脚上,外围接线如图3 所示,伺服驱动器还需要外接DC24V 电源在24V、GND 引脚上。编码器线缆直接用插头插在伺服驱动器的CN2 和伺服电机上。伺服电机电源线A、B、C、D 分别与伺服驱动器U、V、W、接地桩头相连接。PLC 输出点Q0.0,Q0.1 与伺服驱动器的CN1 的30、31、32、33 号脚的PULS+(-),SIGN+(-)相连。Q0.0 是速度脉冲,Q0.1 是方向脉冲。在速度脉冲和方向脉冲接线中间,需要串联一个2kΩ 的电阻,防止PLC 输出脉冲电流过大,击穿伺服驱动器内部元件。伺服驱动器启动信号接在CN1 的14 号脚的S-ON,报警复位信号接在39 号脚的ALM-RST,+24V 的公共端接在13 号脚的DICOM。伺服驱动器的输出信号,伺服驱动器报警信号为CN1 的7、8 号脚的ALM+(-),之间接一个DC24V 的小型继电器。伺服准备就绪信号CN1 的9、10 号脚的S-RDY+(-)和伺服定位完成信号11、12 号脚的COIN+(-)直接接在PLC 的输入点。

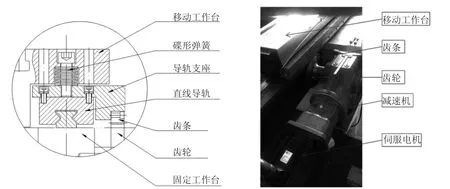

2 移动台结构

移动工作台结构如图4 所示。固定工作台与机身是一个整体,直线导轨的轨道安装在固定工作台与路轨上面,直线导轨的滑块与导轨支座通过内六角螺钉相连接,齿条也安装在导轨支座上。通过计算,在移动工作台与导轨支座之间安装有合适数量的碟形弹簧,实现在移动工作台不受力的情况下,移动台处于提升状态,移动工作台与固定工作台之间存在2mm~4mm间隙,另外移动工作台与导轨支座间隙放在4mm~8mm 大于移动工作台与固定工作台之间的间隙。当移动工作台需要移动时,伺服驱动器发出脉冲信号,伺服电机接收到脉冲信号后会以一定转速转动,带动减速机以及齿轮转动,齿轮齿条将圆周运动转化为直线运动,驱动导轨支座以及移动工作台移动。而当移动工作台移入到位后机床开始工作,当滑块压制工作台时,碟形弹簧将被压缩,移动工作台与固定工作台贴合承受滑块的压制力,移动工作台与导轨支座还存在2mm~4mm 间隙,保证直线导轨不受力。

3 电子齿轮比

图3 伺服驱动器接线示意图

图4 移动工作台机构

电子齿轮的功能是指可将相当于指令控制器输入指令1 脉冲的工件移动量设定为任意值的功能。这种来自PLC 脉冲输出的1 脉冲指令即最小单位叫做“脉冲当量”。西门子CPU 1215C (DC/DC/DC)脉冲发生器输出的频率范围是100kHz,假设移动工作台最大移动速度是400.0mm/s2,所以电机每转的脉冲数最大可取250,同时电机每转负载位移设置为1.0mm。实际调试时我们取电机每转的脉冲数为180,这样当移动工作台处于最大速度运行时,PLC发出的脉冲输出数为72kHz,所以脉冲当量应为1.0mm/180,减速机齿轮的分度圆直径为210mm,所以周长为210πmm,那么减速机的减速比是36.5。伺服电机编码器的分辨率为220=1048576,所以电子齿轮比应为:38273024/118752。

为了使控制更加精确,我们采用32 位电子齿轮,将用户参数Pn009.2 设定为1,同时将计算出来的电子齿轮比设置在用户参数中,其中Pn705 设置为3827,Pn706 设 置 为3024,Pn707 设 置 为11,Pn708 设置为8752。

4 软件组态控制

博途(Portal)是业内首个采用了统一的工程组态和软件项目环境的自动化软件,几乎适应于所有自动化任务。借助该软件平台,我们能够快速、直观地开发和调试自动化系统[6]。我们使用TIA Protal 结合S7-1200 的运动控制功能,可以方便控制伺服电机。

4.1 运动轴组态

我们通过在项目中新增一个工艺对象,并且命名为移台轴,打开移台轴的组态设置窗口,在基本参数的常规设置中,设置该轴为PTO 控制,单位为mm;在驱动器设置中,设置脉冲发生器为脉冲发生器1,信号类型为PTO(脉冲A 和方向B),脉冲输出信号为Q0.0,方向输出信号为Q0.1。在扩展参数的机械设置中,按照之前计算电子齿轮比中的数值,设置电机每转的脉冲数为180,电机每转的负载位移为1.0mm,同时设置所允许的旋转方向为双向。在动态常规设置中,将最大转速设置为400mm/s。另外加速时间设置为1.2s,减速时间设置为2s,配合加速度与减速度的设置,实现移动速度平稳过渡。加速时间和减速时间与加速度和减速度成反比,只需要设置一个即可。

4.2 运动控制程序

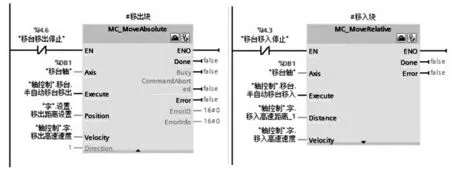

图5 程序工艺指令

当定义了工艺轴之后,可在程序中直接使用工艺指令中的Motion Control 指令进行控制。首先需要使用“MC_Power”指令启动轴,以下工艺指令都需要在轴启动状态下,才可以正常工作。利用“MC_Home”指令的被动回原点功能,使移台轴每次运动前,定义一个原点,此套控制以移动台固定后限位为原点。移动工作台移动分为调整动作,半自动移出动作和半自动移入动作,在调整动作移动时使用“MC_Move-Jog”指令,可以在点动状态下以指定的速度连续移动轴;而在半自动移出动作时使用“MC_MoveAbsolute”指令,但在使用“MC_MoveAbsolute”指令前,需要使移动台先调整动作回到原点,接着可以使移台轴移动到指定的绝对位置,同时也可以消除每次运动造成的累积误差;半自动移入动作使用“MC_MoveRelative”指令,移动工作台每次移出后,自动移入相同距离,重新定义原点,并做好下一次自动移出移入的准备,程序工艺指令如图5 所示。

5 总结

此台设备采用了一种新型的移动工作台结构,并且利用西门子S7-1200 PTO 功能,实现对埃斯顿伺服电机的控制,进而满足了移动工作台高速运行、精确定位的控制要求。经过现场安装调试,移动工作台运动速度快,重复定位精度高,满足客户定制要求,通过与自动化线的配合实现无人化生产,获得客户的一致好评。