100t·m 大型对击锤打击能量测量

2021-03-24鲍宏伟

鲍宏伟

(中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳618000)

100t·m 对击锤,最大打击能1MJ,相当于4 万吨压机的能量,有亚洲第一锤的美誉。从1982 年投产以来,已使用30 余年。在大型压机上线前,为国家航空工业提供大量钛合金、高温合金等优质锻件。

在实际生产过程中,100t·m 对击锤打击能量从未做过具体测量。由于打击能量不确定,造成同一产品在100t·m 对击锤上生产时锻造火次不一致,尤其是在生产高压涡轮盘等对打击能量要求高的产品时,可能会造成产品质量问题。

100t·m 对击锤作为万航模锻的主打设备,每年承担3~4 亿元产值的锻件。而对于设备主要参数打击能量却没有数据上的监控。面对各主机厂用户提出的数据化支撑需求,缺乏实际数据依据则十分被动。随着现代管理水平和要求的提升,打击能量必须做到数据化和测量可控化。

1 测量风险评估

100t·m 对击锤现场环境恶劣,测量难度大。①传统依靠传感器进行测量,因100t·m 对击锤振动大,如果连续冲击可能损坏或震掉传感器,导致测试失败;②锤头温度150℃以上,水蒸气温度达到180℃,需定制高温型传感器;③因锤头上有高温水蒸气和冷凝水,需要对传感器和线路进行防水处理。传感器测量范围0~10m/s。需要对测量仪器和线路进行防水处理。另外,仪器需要连接线路,在设备运行过程中,锻锤摆动,可能出现搅在一起或拉断的问题,风险分析较高;④由于100t·m 对击锤属于低速运动,在0~5m/s 之间,而锻锤在接触一瞬间即进行分开动作,如何准确捕捉锻造瞬间最大打击能量,难度非常大。

2 确定打击能量测量方案

通过了解,目前有使用工业相机进行测速的案例,并且绵阳空气动力研究所进行过低速风动的测定。因此,利用工业相机进行打击能量数据化测定。通过三维成像技术,利用两个高速相机对100t·m 对击锤下落过程进行图像采集。图像数据传送至计算机后,由软件对图像进行提取特征、三维重构和速度计算等处理,得出100t·m 对击锤的最大速度,最终确定打击能量。

由于100t·m 对击锤工况存有发光红件和蒸汽烟尘可能影响测量结果,实际单点测量误差高度方向约为±0.9mm,拟使用4000 帧/s 的速度进行拍摄,2s 拍摄采集8000 张图像。另外,因设备振动大,使用专用减震装置安装在工业相机底部,防止因振动出现测量误差。

经评估利用图像采集提取和三维重构技术,受现场震动影响较小,测量结果更为可靠。

同时,确定必须具备两个条件方使测量结果更为准确:①寻找大功率(1000W)直流光源;②测量时,对击锤所加工的产品为使用脱膜材料较少的产品。为此,选择光源为LED 直流射灯(1000W),至12 时采集两组有效数据。如图1 所示。

图1 相机测量并采集图像数据

根据标记点的三维坐标随时间变换的离散数据,拟合标记点坐标与时间关系的曲线,然后对拟合曲线求导,计算各时刻锻锤的速度。为了提高速度计算精度,在设备布置10 个标记点,计算数据取平均值。如图2 所示。

图2 计算机对采集的图像进行数据分析

3 100t·m 对击锤锤头速度测量具体步骤

3.1 检测条件

如图3 所示为PowerTrack 动态三维变形测量系统。相机、镜头和其他具体参数如下:

相机分辨率/像素 1280×1024

像元大小/μm 10

图3 测量系统

相机帧率/fps 4000

镜头焦距/mm 24

基线距离/m 1.6

测量距离/m 5.4

测量视场/m×m 3×2.4

3.2 检测过程

3.2.1 标定

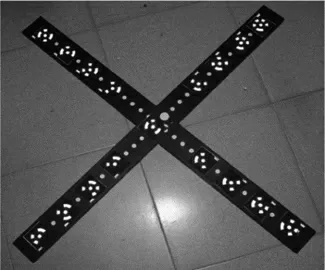

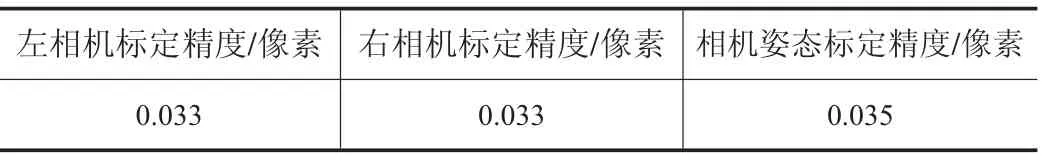

在测量前,首先使用十字标尺对测量系统进行标定,拍摄24 幅不同姿态的十字标尺(图4)图像,然后解算相机的内外部参数,并以图像逆向投影误差表示标定精度,其中相机标定精度如表1 所示。最终解算出来相机标定精度为0.035 像素,满足检测精度要求。

图4 十字标尺

表1 相机标定精度

3.2.2 粘贴标志点

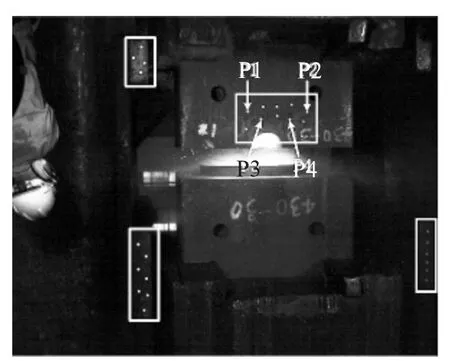

如图5 所示粘贴标志点,根据作用不同,粘贴的标志点可以分为2 类:

(1)参考点。由于锻压机工作状态时会产生强烈的振动,对检测精度有较大影响,因此需要消除振动对检测的影响。图5 中第一类标志点——参考点,粘贴在锻压机固定支座上。由于锻压机固定支座在锻压过程中可以认为是静止的,因此,可以通过支座上三个以上的参考点建立世界坐标系,进而消除振动对测量精度的影响。

(2)测量点。图5 中第二类标志点——测量点,粘贴在锻压机击锤上。击锤的速度可以通过追踪关键点的位移来计算。

3.2.3 采集图像

图5 标志点分布

完成上述准备工作后,调整光源的位置,确保相机能清晰捕捉标志点,在锻压机连续打击第15 锤之后,击锤速度才能达到最大,然后开始采集图像,记录击锤的打击过程,测试过程中共记录了2 次击锤打击过程。

3.2.4 结果分析

将采集的图像导入PowerTrack 软件进行处理,解算出关键点的三维空间坐标,然后对空间点的位移进行拟合,并对拟合曲线进行求导,从而得到速度—时间曲线。

3.3 检测结果

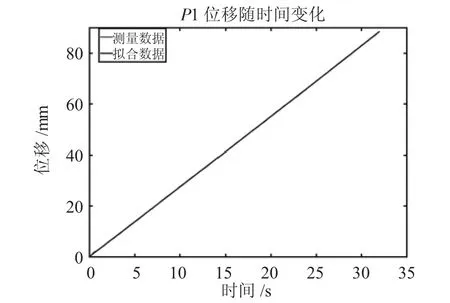

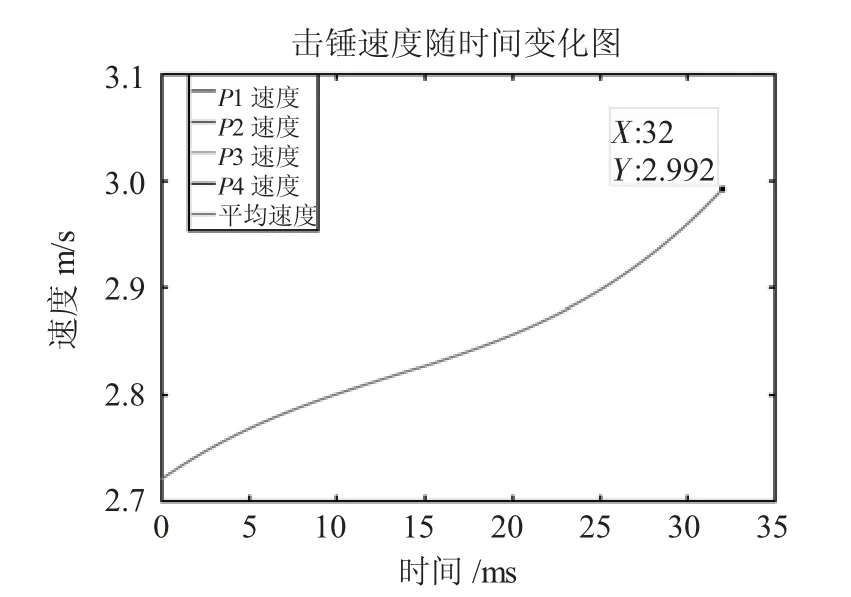

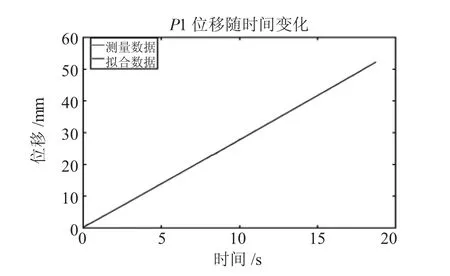

图6 所示为第一组测试的测量数据和拟合数据图,图7 为第一组的速度—时间曲线图。图8、图9 为第二组测试的结果曲线图。最终得到三组图像击锤最大速度结果如表2 所示。

图6 第一组P1 关键点s-t 曲线图

图7 第一组拍摄图像计算的v-t 曲线图

图8 第二组P1 关键点s-t 曲线图

图9 第二组拍摄图像计算的v-t 曲线

表2 击锤最大速度

最终测得两组数据,一组为2.922m/s,第二组为3.078m/s,说明书注:100t·m 对击锤最大打击速度为3m/s,名义打击能量为1000000J。

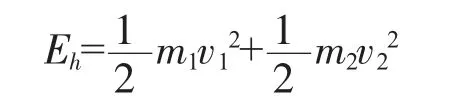

对击锤的规格用打击能量表示,打击能量等于上下锤头对击时的动能之和。

对击锤击打前瞬间的总能量为

式中:v1——上锤头打击瞬间速度;

v2——下锤头打击瞬间速度;

m1——上运动部分质量,m1=115t;

m2——下运动部分质量,m2=115t。

因上、下锤头连通同一个密封油缸,压强相同,柱塞面积和质量相同,因此确定V1=V2。

根据数据,确定锻锤最大打击能量Ed=1089519.66J

两组数据平均打击能量为En=1035699.66J,满足打击能量1000000J 的要求。

4 结束语

为监控100t·m 对击锤打击能量的稳定性,需要定期对设备进行打击能量测量,保证设备良好运行,为生产提供更加有力的保障。使用工业相机和成像技术测量打击能量,在国内尚属首次,也为国内同行业打击能量测量开辟了新的方向。