一种基于衔铁构型的某装备激活装置优化方法研究

2021-03-24杨毅钧蒋圣鹏高子龙刘功龙

杨毅钧 蒋圣鹏 高子龙 刘功龙

(上海机电工程研究所,上海 201109)

0 引言

某装备激活装置主要是借助衔铁组件改变激活装置内部磁钢磁通的走向突变,使线圈产生感应电动势,从而由连接在线圈上的双绞线输出感应电动势,传输到负载火工品,实现火工品的电激活[1]。

当激活装置的输出裕度不足,无法满足火工品可靠发火所需的激活能量时,会导致火工品无法被激活,装备工作异常[2]。

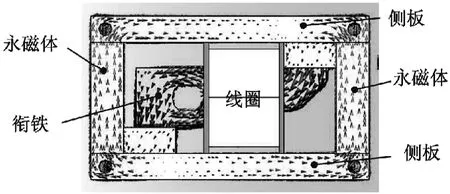

图1 激活装置内部结构图Fig.1 Internal structure of activation device

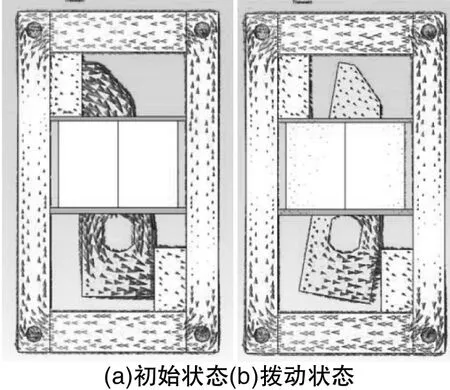

图2 激活装置内部磁路示意图Fig.2 Schematic diagram of internal magnetic circuit of activation device

因此,本文从激活装置结构和原理出发,主要围绕装置结构进行优化,提高输出感应电动势,以进一步确保负载火工品能够被可靠电激活。

1 激活装置结构和原理

激活装置内部结构如图1所示,主要由永磁体、线圈、衔铁、侧板等组成。其中,衔铁、侧板为纯铁材料。

在实际工作中,本激活装置采用杠杆机构来拨动连杆,使连杆带动衔铁。当激活装置处于初始状态时,侧板、衔铁经过两端永磁体磁化后,大量磁感应线流过线圈截面,内部磁路示意图如图2(a)所示。

当拨动衔铁时,衔铁两端与侧板逐渐分离,流过线圈的磁通减小。根据法拉第电磁感应定律,此时线圈会阻碍磁通变化,感应出电流,产生磁通变化,根据法拉第定律,对外输出电压,激活装置内部磁路示意图如图2(b)所示。

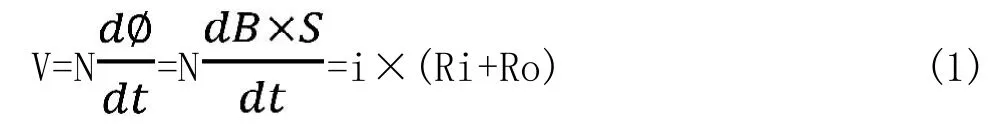

激活装置线圈的磁通量变化产生的电压可由公式计算[3]:

上式中:V为感应电动势; 为磁通量;dt为变化时间(即衔铁拨动时间);B为磁场强度;S为线圈截面积;i为激活电流;Ri为线圈内阻。

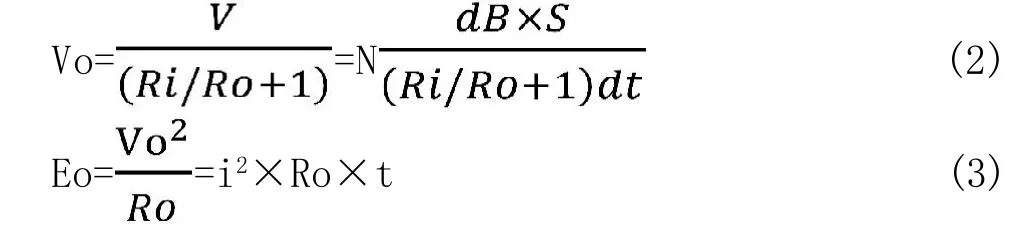

图3 激活装置电路图Fig.3 Circuit diagram of activation device

激活装置输出电压作用于负载,如积累到足够能量,火工品发火。激活装置输出电压作用于火工品的等效电路如图3 所示,火工品电压及火工品两端激活能量为:

上式中:Ri为线圈内阻;Ro为火工品阻值;Vo为火工品两端激活电压;Eo为火工品两端激活能量;i为激活电流;t为激活脉宽[4]。

2 激活装置优化方法

根据激活装置原理和电压计算公式(2),线圈决定匝数N、截面积S 和内阻R i;磁铁材料决定磁场强度d B;衔铁转动角速度ω决定变化时间d t。其中V o 与匝数N、截面积S、磁场强度dB成正比,与衔铁拨动时间dt、线圈内阻Ri成反比。

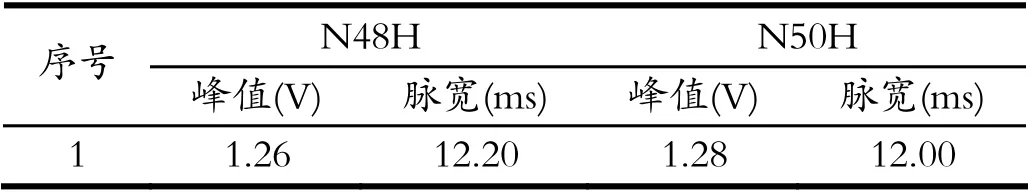

表1 性能测试验证试验对照表Tab.1 Comparison table of performance test verification test

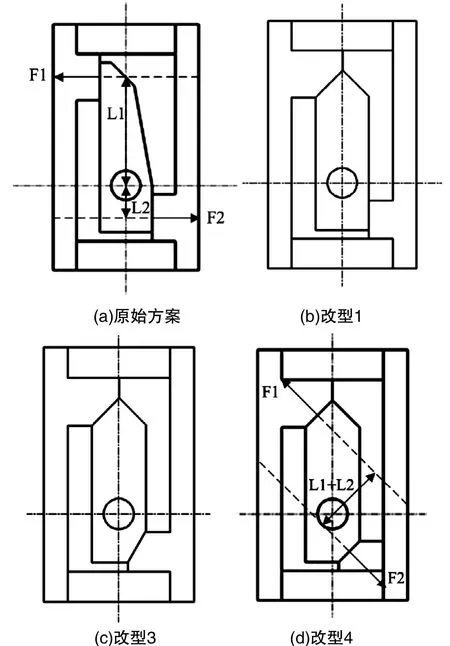

图4 衔铁构型改进方案Fig.4 Armature configuration improvement scheme

为了增大火工品两端激活电压V o 以提高激活能量,结合以上火工品电压Vo 决定因素,提出了以下几种优化思路:

1)减小线圈内阻Ri;

2)增大磁场强度B;

3)减小衔铁拨动时间dt,即增大衔铁转动速度ω;

4)增加线圈匝数N。

针对以上改进思路,进行方案论证。

2.1 减小电阻和增加匝数

在不改变线圈匝数的前提下,增大线圈绕线直径可减小电阻Ri,但会导致需求空间变大,受限于激活装置内部空间,此改进方法不适用于本装置。同理,在不改变线圈绕线直径的前提下,增加线圈匝数也会导致需求空间变大,同样不适用。

因此,本激活装置主要考虑采用增大磁场强度及减小衔铁拨动时间的优化方法以提高激活电压。

2.2 增大磁场强度

磁场强度由磁铁材料特性决定,激活装置原先使用的磁钢牌号为N48H,在确保产品结构、线圈直径、线圈匝数参数一致的前提下,将磁铁材料更换为磁场强度更高的N50H牌号磁钢(产品手册中最强磁场磁钢),采用定量砝码吊挂方式恒定衔铁转矩以控制衔铁拨动时间,据此开展实物验证试验。测试结果数据详见表1。

如上表测试结果所示,磁场强度更高的N50H磁钢对激活装置输出电压影响不明显。因此,通过改变磁铁材料来增大磁场强度以增大火工品两端激活电压的方法不适用于本激活装置优化改进。

2.3 减小衔铁拨动时间

由于本激活装置采用一种杠杆机构来带动衔铁,杠杆机构具有省力的效果,但同时也会减慢衔铁拨动速度。如取消杠杆机构,衔铁转动速度增大,输出电压增大,但同时也会使衔铁拨动更加费力,影响激活装置的使用。若想在取消杠杆机构的同时,保证机构驱动力变化较小,则需要改进衔铁构型以减小衔铁所受磁力矩。

改进衔铁构型是在不改变永磁体的情况下,通过缩短磁力的作用力臂减小磁力矩。本文设计了三种衔铁构型,来论证此方案的有效性,并从中选取最优作为最终实施方案。三种常见衔铁构型改进方案如图4 所示。

3 系统仿真

3.1 二维电磁仿真

使用Ansys Maxwell进行二维电磁仿真,针对上述三种衔铁构型改进方案,分别计算衔铁角度变化时衔铁所受磁力矩和线圈磁通量大小,从中选取最优方案。激活装置磁钢材料为N48H磁钢,其磁性能情况如下:剩磁Br≥1 3.49 kG S;矫顽力Hc≥10 32 kA/m;磁能B Hmax≥349.9kJ/m3。衔铁和左右侧板材料为电工纯铁DT4E,矫顽力Hc≤4 8 k A/m;矫顽力时效增值ΔHc≤4.8 kA/m;最大磁导率μm≥0.0113H/m。

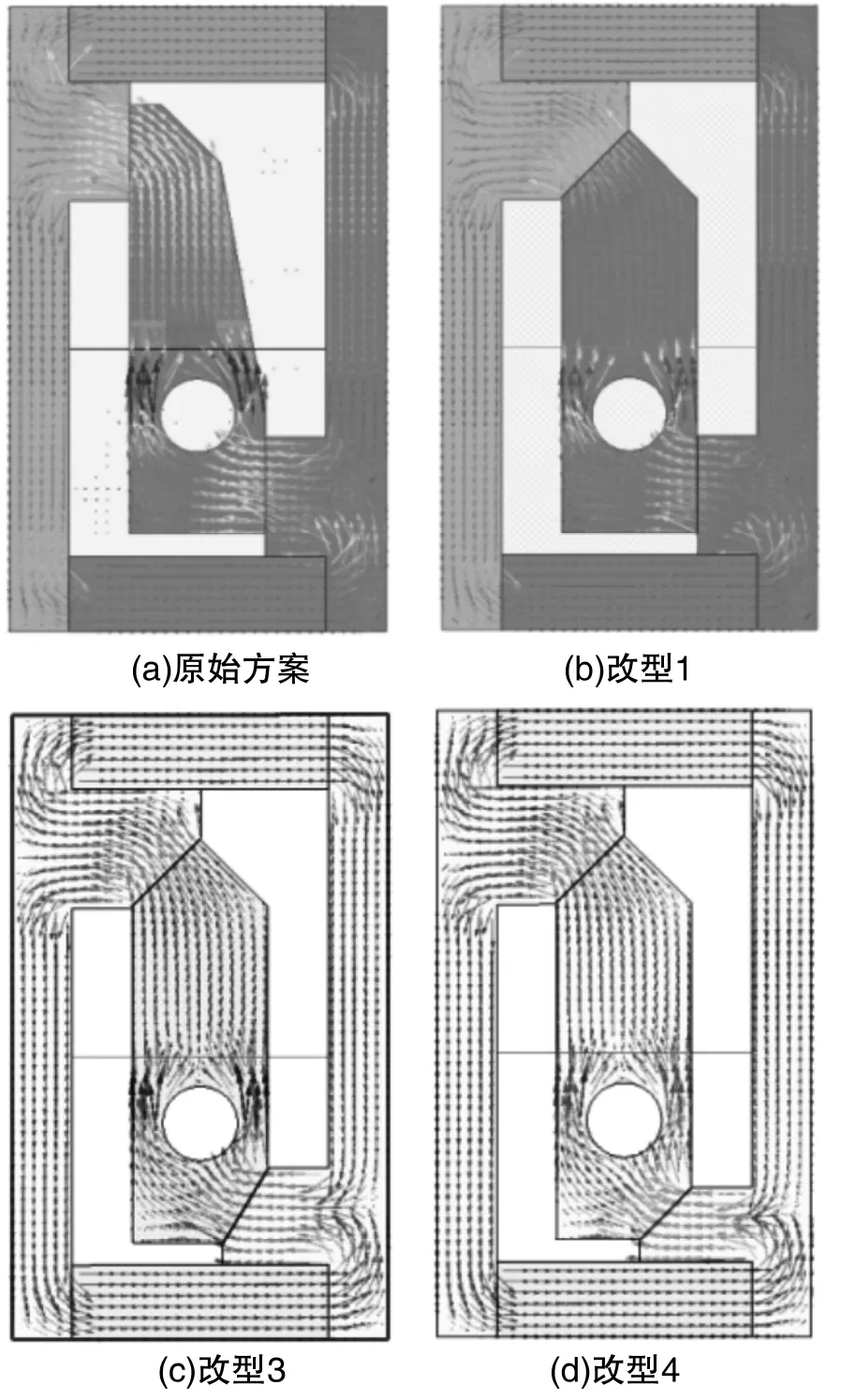

图5 原始方案磁场特性Fig.5 Magnetic field characteristics of the original scheme

图6 不同构型的衔铁磁力参数Fig.6 Magnetic force parameters of armature with different configurations

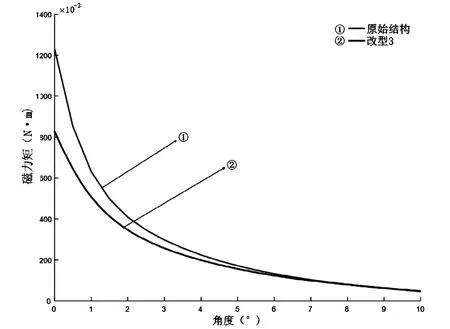

计算得到不同方案的磁力线分布如图5所示。

穿过线圈的磁通量和衔铁所受磁力矩随角度变化如图6所示。保持永磁体磁性不变,改变衔铁及侧板构型后,通过线圈的磁通量基本不变(差距在2.7%以内),磁力矩下降明显(下降29.87%以上),其中改型3下降值可达37.69%。综合三种改进构型的磁通和力矩,选用改型3作为最终改进方案。

3.2 三维电磁仿真

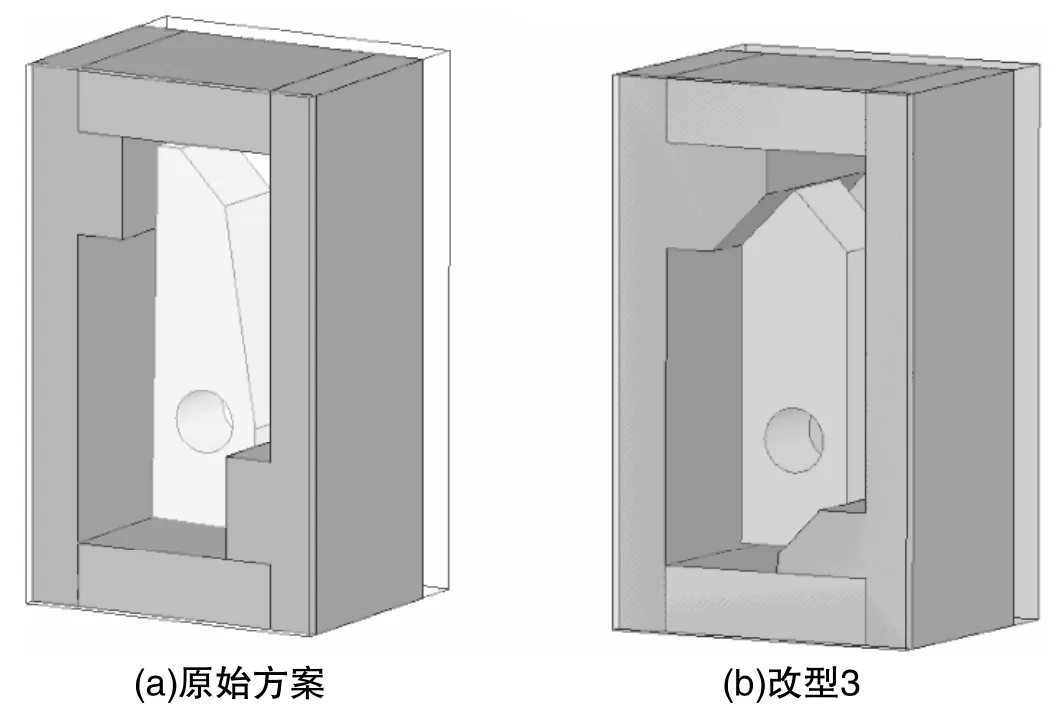

利用Ansys Maxwell进行激活器三维电磁仿真,原方案和改进方案3电磁仿真模型如图7所示。对于原始方案,实际试验测得的磁力矩大小为1.19N·m,而仿真计算得到的磁力矩大小为1.23N·m,仿真误差3.36%,可证明本电磁仿真建模方法准确有效。

计算衔铁所受到的磁力矩结果如图8 所示。

图7 激活器电磁仿真模型Fig.7 Electromagnetic simulation model of activator

图8 衔铁磁力矩变化曲线Fig.8 Change curve of armature magnetic torque

仿真实验结果表明,激活装置处于静平衡位置(衔铁角位移为0)时,计算得到的原始方案磁力矩大小为1.23N·m,改型3磁力矩大小为0.8 3N·m,磁力矩下降32.52%,由此验证了改进方案3的可行性。

4 结语

为提高激活装置输出感应电动势,本文根据激活装置结构和原理,提出了几种提高输出电压的优化思路,并结合激活装置实际条件,从减小衔铁拨动时间着手,取消了杠杆机构,并针对衔铁构型进行优化,通过Ansys Maxwell二维电磁仿真试验,从三种衔铁构型改进方案中挑选出了最优方案,并利用三维电磁仿真进行验证,最终验证了该方案的可行性。此方案不仅提高了负载火工品电激活的可靠性,同时也简化了激活装置结构,具有较强的实用性。