模切刀架轴承的轴向预紧力优化研究*

2021-03-23徐旭松刘艳旭朱敏浩

叶 超,徐旭松,*,刘艳旭,朱敏浩

(1.江苏理工学院 机械工程学院,江苏 常州 213001;2.江苏麒浩精密机械股份有限公司,江苏 宝应 225800)

0 引 言

模切刀架属于圆压圆模切机中最为重要的部件,其工作质量的好坏直接影响到最终模切成品的优劣。用户对模切机刀辊运动的稳定性、可靠性和模切精度要求越来越高,因此在设计阶段,就需对模切刀架进行受力计算、强度和刚度的校核。

张庆山等[1]对模切刀辊进行了静、动态分析,从减小模切刀辊的质量入手,对轴进行了结构优化设计;张平格等[2]运用Workbench软件对模切刀辊送纸机构中的曲柄滑块部分进行了优化分析,为确保运动平稳性提供准确、可靠的技术参数;廖昌城[3]从模切刀辊结构入手讨论了影响模切刀辊的使用寿命和保证其正常工作的因素,提出并设计了刃尖与砧辊表面保持“零间隙”的措施和合理结构;郭铁能[4]等通过建立轴承内圈离心膨胀力和温升的热位移模型,并利用Timoshenko理论建立了主轴模型,研究了轴承过盈状态下的动力学特性;于清焕等[5]针对复杂的空间环境,建立了轴承静力学预紧模型,分析了多因素下轴承预紧力的变化规律[6]。

以上研究均是对所建模型进行的结构假设和基于理论的结构优化,对于研究结果并没有一个合理的验证,且未考虑实际装配中的轴向预紧力对模型的影响。

本文以圆压圆模切刀架的上刀辊为研究对象,将轴承预紧力代入刚度计算式中,以轴承的轴向刚度和作用在套圈上的力作为设计变量,利用Workbench响应曲面优化方法找出最佳预紧刚度,为寻找最佳的轴承预紧力提供依据。

1 过盈状态下轴承径向、轴向刚度计算

圆压圆模切机有上、下两辊,即切割用的上刀辊和压配用的下砧辊,上刀辊和下砧辊轴承位零件完全相同。

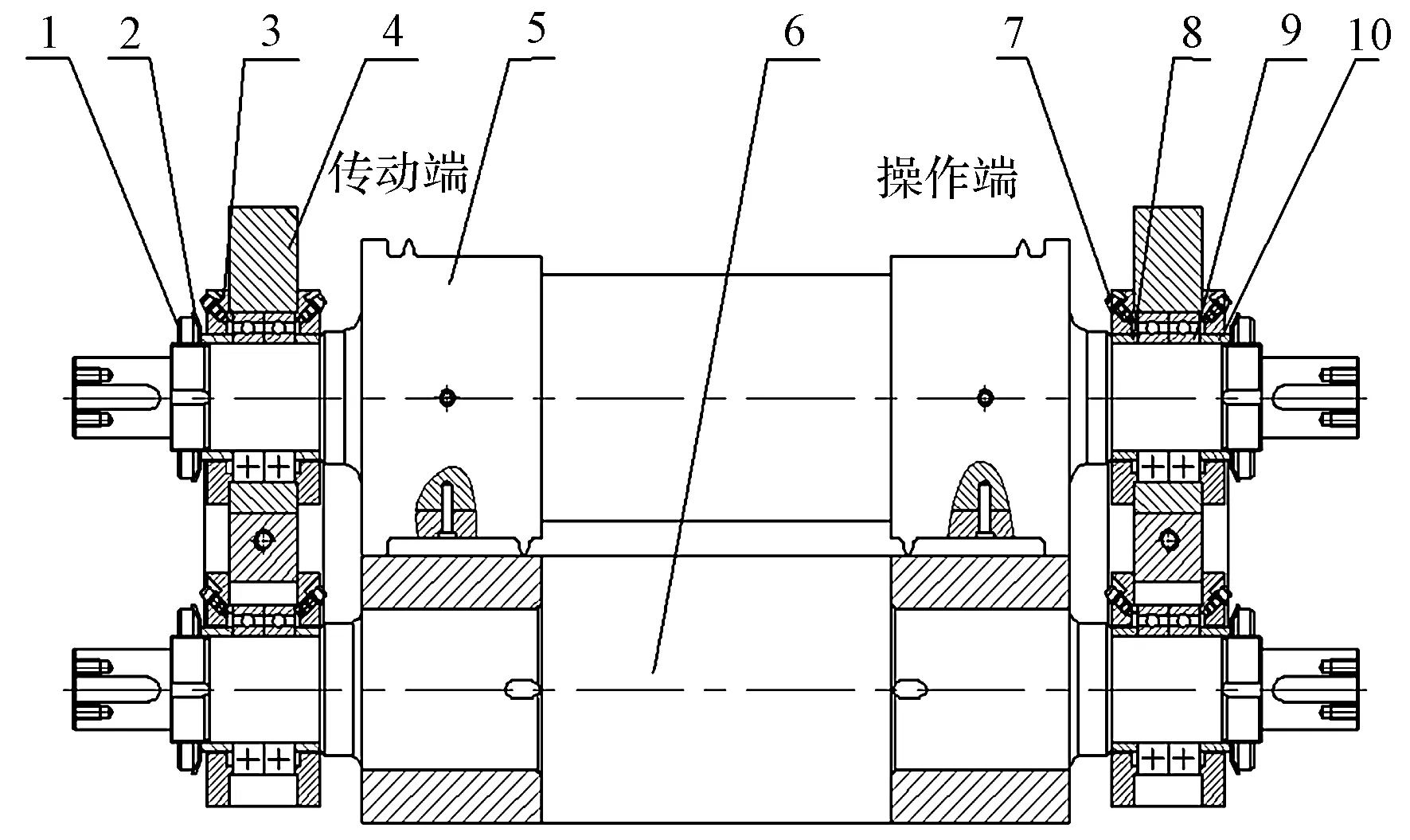

弧切上刀辊模型结构如图1所示。

图1 弧切上刀辊模型结构1—圆螺母;2—止动垫圈;3—轴承端盖;4—轴承座;5—硬质合金刀具;6—下砧辊;7—油杯;8—内套筒;9—6012轴承;10—外套筒

因只研究轴承过盈状态下的上刀辊的静、动态特性,此处取内圈和轴颈的配合过盈量的范围-0.013 mm~0 mm,外圈和轴承座的配合过盈量范围-0.018 mm~0 mm。已知配合过盈量范围,可计算出内圈沟道径向位移和外圈沟道径向位移之和(δe+δi)的范围[7]为0~0.028 mm,其对应的最小过盈状态和最大过盈状态的初始接触角分别为10.11°和17.77°。

轴承技术参数如表1所示。

表1 轴承技术参数

对于径向游隙大于零的深沟球轴承,在径向位移和径向变形的影响下,滚动体的载荷分布位置与轴承的径向平面成一定角度,此时作用在钢球上的载荷使得钢球与滚道接触点处公法线和径向平面也呈一定角度;由于不考虑轴承发热和离心力对计算结果的影响,可认为负荷极限角与过盈状态下的接触角相等[8],因而有:

(1)

(2)

式中:α—初始过盈状态下的接触角;ψ1—负荷极限角;ε—非常小的数;Kn—钢球与套圈之间总负荷变形常数,其值与配合过盈量下的接触角有关;Jr(ε)—负荷分布径向积分;n—接触系数,球轴承取n=1.5;δmax—配合过盈量下钢球的最大接触变形,mm;Fr—径向载荷,N;μr—轴承游隙,mm;Z—滚动体数。

此时轴向预紧接触角α1与径向预紧下的初始过盈状态下的接触角α的关系为:

(3)

式中:Fa—作用在轴承盖上螺栓的预紧力,N;Z—滚动体数;Dw—滚动体直径,mm;q—总曲率半径系数。

将已知接触角和径向、轴向力代入公式可得轴承径向和轴向刚度分别为:

(4)

(5)

式中:α—初始过盈状态下的接触角;α1—实际轴向预紧力下的接触角;Z—滚动体数;Kr—径向刚度,N/mm;Ka—轴向刚度,N/mm;Dw—滚动体直径,mm;Fa—作用在轴承盖上螺栓的预紧力,N。

将最小和最大过盈状态下算得的径向力Fr代入式(4),将实际轴向预紧力Fa=8 500 N代入式(5),则有:

(1)在最小过盈状态下:

Kr=18 101.77 N/mm,Ka=174 123.47 N/mm;

(2)在最大过盈状态下:

Kr=30 498.95 N/mm,Ka=219 022.20 N/mm。

2 轴向预紧力的校核

过盈量的不同会导致接触状态的不同,过盈状态下的极限接触角计算公式为[9]:

(6)

式中:na—与接触点主曲率差函数F(ρ)有关的系数;α—初始过盈状态下的接触角;∑ρ—主曲率和函数;α2—受载后的极限接触角;θ—挡边边缘球心连线与径向平面的夹角。

取内、外圈算出数值的较小值作为极限接触角[10],代入下式可计算出极限轴向载荷:

(7)

式中:Fa max—极限轴向载荷,N。

根据轴承的已知参数,查得θe=36.17°,θi=51.75°,最小过盈状态下的α=10.11°,nae=3.03,nai=4.15;最大过盈状态下的α=17.77°,nae=3.03,nai=4.12。算得在最小过盈状态下,α2=21.15°,轴向极限负荷Fa max=6 247.79 N;在最大过盈状态下,α2=23.61°,轴向极限负荷Fa max=4 113.18 N。

轴承端盖预紧情况如图2所示。

图2 轴承端盖预紧

车间实际装配时,对轴承端盖施加的轴向预紧力为8 500 N,明显大于计算出的极限轴向预紧力。过大的轴向预紧力会对轴承的接触状态产生影响,不仅会降低轴承的寿命,还会降低整个结构的运动精度;另外,实际轴向预紧力大于极限轴向预紧力会增加机构的不稳定性,上刀辊极有可能会发生共振,刀口位置很容易发生崩裂,从而对生产切割产生影响。因此,有必要对轴向预紧力进行优化。

3 有限元建模

3.1 模型简化

为了便于有限元模型的计算和分析,需要对图1的上刀辊模型进行简化[11]:

(1)硬质合金刀具和辊轴通过螺钉固定,可将刀具与辊轴视为同等密度材料,将刀具作为辊轴的附加分布质量集中等效到辊轴单元模型上;

(2)将深沟球轴承视为弹性支撑,分别在径向轴承接触线和轴向轴承位端面与端面接触线处用弹簧单元代替轴承,将其角刚度忽略,仅考虑轴向刚度和径向刚度。

3.2 模型建立与有限元分析

上刀辊结构模型如图3所示。

图3 上刀辊结构模型

根据上述简化原则,笔者利用3D软件Solidworks对上刀辊结构进行了有限元建模。为方便分析软件的计算,需对结构的倒角、微小圆孔等特征进行处理,再导入ANSYS Workbench中。

上刀辊网格划分模型如图4所示。

图4 上刀辊的网格划分模型

此处,笔者采用Mesh工具对上刀辊结构进行网格划分,两处圆螺母螺纹处采用四面体网格,网格单元设置为6 mm,对整体使用自动网格划分,除圆螺母螺纹处外,其他网格单元设置为8 mm。

上刀辊材料参数如表2所示。

表2 上刀辊材料参数

上刀辊所受到的约束:轴承对刀辊轴的约束;上刀辊绕Z轴以500 r/min的旋转速度转动。

轴承模拟示意图如图5所示。

图5 轴承模拟示意图

轴承在高速运转时,根据简化规则考虑轴承只具有径向和轴向刚度,因此,在轴承位的轴向和径向分别用4个压缩弹簧单元来模拟轴承。N1~N12为模拟轴承时定义在径向接触线处与轴向端面,以及轴向端面与端面接触线处的远程点。对于预应力的模态分析来说,阻尼对结构固有频率的影响很小,故不考虑阻尼的影响,设置阻尼为零。

弹簧作为体对地连接,参考点作为固定点,移动点设为定义在辊轴轴承位处的远程点,固定端径向弹簧N1、N2、N3、N4完全固结,N5、N6、N7、N8仅释放其轴向转动自由度;游动端N1、N2、N3、N4完全固结,N5、N6、N7、N8仅限制其X、Y方向的转动自由度。对于轴向弹簧,其移动点对应于径向弹簧内圈上的点,点与点之间刚性耦合,使得它们之间连接的面或线相互作用[12];一端配置2个轴承,模拟后通过4个弹簧均布在轴承位周围,整体刚度也需均布在弹簧上。

在最小过盈状态下,每个径向弹簧刚度为9 050.90 N/mm,每个轴向弹簧刚度为87 061.70 N/mm,同时作用在每个轴向弹簧上的力为1 500 N。

最小过盈状态下的仿真结果如图6所示。

图6 最小过盈状态下的仿真结果

由图6的仿真结果可知:最大变形出现在轴承固定端,最大应力处于轴承约束处;一阶振型的固有频率为205.16 Hz,根据临界转速与频率的关系可知n=60f(n—转速,r/min;f—频率,Hz),则上刀辊的一阶临界转速为12 309.60 r/min,远大于上刀辊的工作转速500 r/min,因此,在最小过盈状态下上刀辊不会发生共振;

在最大过盈状态下,每个径向弹簧刚度为15 249.50 N/mm,每个轴向弹簧刚度为109 511.10 N/mm,作用在轴向弹簧上1 500 N力。

最大过盈状态下的仿真结果如图7所示。

图7 最大过盈状态下的仿真结果

由图7的仿真结果可知:最大变形依然出现在轴承固定端,最大应力出现在轴承约束处;一阶振型的固有频率为234.88 Hz,则一阶临界转速为14 092.80 r/min,远大于上刀辊的工作转速500 r/min。因此,在最大过盈状态下,上刀辊也不会发生共振;

在最小和最大过盈状态下,实际轴向预紧力满足结构的振动条件,却不满足极限轴向预紧力的条件;过大的轴向预紧力会对轴承的接触状态产生影响,不仅会降低轴承的寿命,还会降低整个结构的运动精度[13],因此,还需要对轴向预紧力进行优化。

4 轴向预紧力优化

4.1 优化变量选择

最小过盈状态优化前初值及取值范围如表3所示。

表3 最小过盈状态优化前初值及取值范围

最大过盈状态优化前初值及取值范围如表4所示。

表4 最大过盈状态优化前初值及取值范围

在最小和最大过盈状态下的仿真结果中,最大变形和最大应力均发生在轴承约束处,因此以最大变形和最大应力作为输出参数;在上刀辊的材料及结构尺寸不变的情况下,使用轴向刚度和施加在轴向弹簧上的力为输入参数,对上刀辊进行响应曲面优化设计,优化的目标是寻找最佳预紧力,使得最大变形和最大应力最小,同时使得一阶临界转速远大于工作转速。

4.2 优化结果

基于响应曲面优化的方法,笔者对上刀辊轴向刚度进行优化,优化后各项数值发生了相应的变化。

最小过盈状态优化前后参数值对比如表5所示。

表5 最小过盈状态优化前后参数值对比

由表5可以看出:最小过盈状态下优化后的轴向预紧刚度已小于最小过盈状态下的轴向极限刚度,相对于优化前减小了24.1%,最大变形减小6.9%,最大应力减小7.2%,一阶固有频率比优化前减小0.015%,在给定的工作转速下,上刀辊并不会产生共振。

最大过盈状态优化前后参数值对比如表6所示。

表6 最大过盈状态优化前后参数值对比

由表6可以看出:最大过盈状态下优化后的轴向预紧刚度已小于最大过盈状态下的轴向极限刚度,相对于优化前减小35.2%,最大变形减小5.1%,最大应力减小5.1%,一阶固有频率比优化前减小0.008 5%,在给定的工作转速下,上刀辊并不会产生共振;

相比于优化前不合理的轴向预紧刚度,优化后的轴向预紧刚度均处于安全范围内,对于上刀辊的影响大大减小。

优化后的刚度范围为66 076 N/mm~70 960 N/mm,预紧刚度与预紧力的关系[14]如下式:

(8)

式中:α—初始配合过盈量下的接触角;α3—优化后的接触角。

将优化后刚度范围值代入式(8)中,可计算出接触角α3的值,然后代入任一式中可得轴向端盖预紧力的范围为3 823.09 N~6 143.25 N;

同时,优化后轴向弹簧加载力(即套圈力)为5 408.80 N,则最佳的轴承预紧力范围为9 231.89 N~11 552.05 N。

5 可靠性分析

六西格玛技术主要是运用概率分析的方法来评估产品设计的可靠性。此处笔者利用ANSYS Workbench中的Six sigma analysis模块来评估优化后轴向预紧力的可靠性。在最小过盈状态下的理论刚度最小,最大等效应力是最大的,要保证在最小和最大过盈状态之间实际装配的轴向刚度所造成的应力值小于这个数,那么取最小过盈状态优化前的最大等效应力为可靠性指标。

最小过盈状态下最大等效应力的累积分布函数如图8所示。

图8 最小过盈状态下最大等效应力累积分布函数图

图8是在最小过盈状态下优化前后分别进行10 000次随机抽样后所得分布柱状图,其输出的结果最大等效应力的柱状图并没有较大的间隙和跳跃,柱状图分布良好,因此,其模拟次数已足够。

最小过盈状态优化前最大等效应力参数概率表如表7所示。

表7 最小过盈状态优化前最大等效应力参数概率表

由表7可知,优化前最大等效应力为6.23的可靠度为52%。

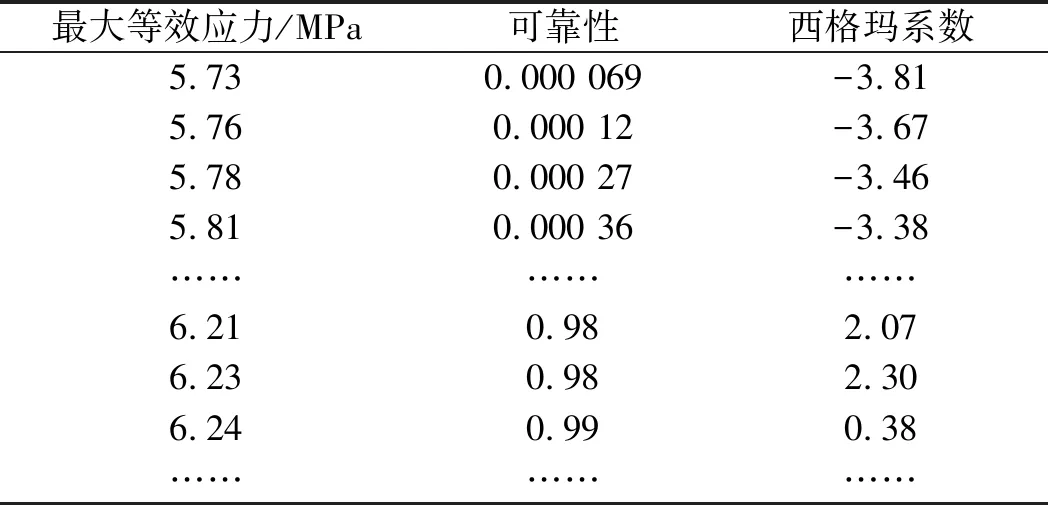

最小过盈状态优化后最大等效应力参数概率表如表8所示。

表8 最小过盈状态优化后最大等效应力参数概率表

由表8可知,优化后最大等效应力6.23的可靠度达99%,因此在最小过盈状态下优化可行。

最大过盈状态下最大等效应力的累积分布函数如图9所示。

图9是在最大过盈状态下优化前后分别进行10 000次随机抽样后所得分布柱状图,其输出的结果最大等效应力的柱状图并没有较大的间隙和跳跃,柱状图分布良好,因此,其模拟次数已足够。

最大过盈状态优化前最大等效应力参数概率表如表9所示。

图9 最大过盈状态下最大等效应 力累积分布函数图

表9 最大过盈状态优化前最大等效应力参数概率表

由表9可知,优化前最大等效应力为6.23的可靠度为98%。

最大过盈状态优化后最大等效应力参数概率表如表10所示。

表10 最大过盈状态优化后最大等效应力参数概率表

由表10可知,优化后最大等效应力6.23的可靠度达99%。由此可见,在最大过盈状态下所作的优化也是可行。

6 结束语

本文对模切刀架上刀辊的轴承在配合过盈状态下的极限轴向预紧力进行了理论计算,判断出实际装配预紧力大于轴承的轴向预紧力极限;采用ANSYS Workbench仿真软件,对上刀辊轴承的轴向预紧力进行了优化和可靠性验证。

根据验证结果可知:在满足极限轴向载荷的条件下,刀辊在最小和最大过盈状态下的轴向刚度分别减小了24.1%和35.2%,最大等效应力分别减小了7.2%和5.1%,最大变形分别减小了6.9%和5.1%;在实际装配时,轴向预紧力保持在9 231.89 N~11 552.05 N之间,模切刀架装配返工的拆卸次数显著减少。