双盘拉丝机自动换盘装置的设计*

2021-03-23董鹏敏管争荣王天琦曾祥虎曹高鹏

董鹏敏,王 鹏,管争荣,王天琦,曾祥虎,曹高鹏

(西安石油大学 机械工程学院,陕西 西安 710065)

0 引 言

双盘拉丝机是一种用于金属制品拉丝工作的设备。目前,双盘拉丝机主要应用于铝丝、铜丝及钢丝的拉拔中,这种拉丝机有着高效、高速等显著的优势。这种双盘拉丝机在欧美等一些较为发达的国家已经得到了具体应用[1]。

国内钢丝绳企业拉丝设备大多采用的是气动夹紧单个工字轮,其换盘过程完全是由人工操作完成的,这种方式在换盘时较为麻烦,工人劳动强度大且换盘速度较慢、效率低,不利于钢丝绳生产效率的提高。目前,在我国拉丝机领域中,普通的双盘拉丝机主要应用于铝丝及铜丝的拉拔中,平均换盘时间为18 s~25 s。由于钢丝硬度大,拉丝完成后绳头不易处理,许多钢丝绳企业并没有投入使用普通的双盘拉丝机[2]。

针对LZ10型直进式拉丝机配套的双盘拉丝机自动换盘装置和新型工字轮,笔者利用UG三维建模软件建立双盘拉丝机三维模型以及自动换盘装置和工字轮的三维模型[3];导入ANSYS软件,对自动换盘装置和工字轮进行静力学分析,验证该结构的强度、稳定性和可靠性[4];在UG仿真环境下对双盘拉丝机运动轨迹进行动力学仿真和合理化设计[5],通过运动函数形式给出运动副的运动参数,反复修改模拟仿真参数,使得拉丝机准确地完成上盘-排线拉丝-托举-下盘的工作过程。

1 自动换盘装置原理及方案

1.1 自动换盘装置工作原理

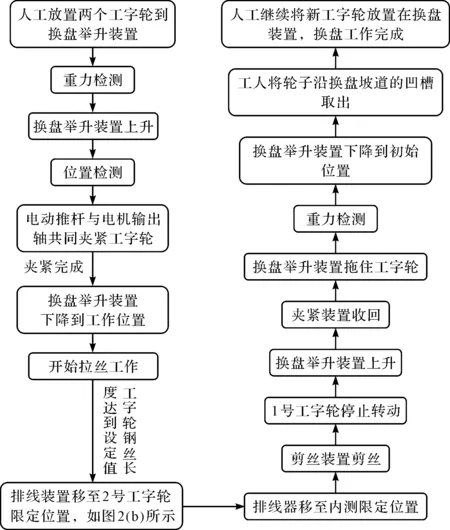

自动换盘装置工作原理如图1所示。

图1 自动换盘装置工作原理框图

图1中,重力检测、位置检测、夹紧完成及钢丝长度检测工作由控制系统处理完成,以液压系统作为自动换盘装置升降过程的动力源。

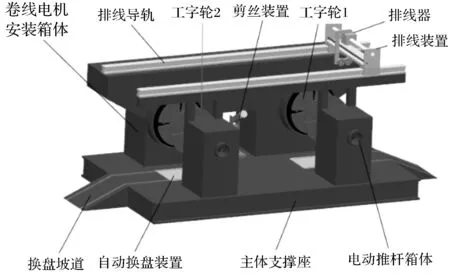

拉丝机三维模型如图2所示。

1.2 自动排线换盘流程

自动排线换盘流程示意图如图3所示。

图2 拉丝机三维模型

图3 自动排线换盘流程示意图

排线换盘主要分为3个步骤:

(1)当排线装置位于图3(a)中位置A时,拉丝机启动后开始以正常25 m/s的速度排线;

(2)当计米值达到设定值后,2#工字轮开始启动运转,排线装置由位置A移动到指定位置B。如图3(b)中排线滑块由位置1移动至位置2,钢丝拉拔位置如图3(b)所示,剪线装置下压钢丝使钢丝卡入工字轮凹槽内后剪断钢丝,自动打结。2#工字轮以25 m/s的速度开始正常排线;

(3)满盘工字轮的自动换盘。完成第2步工作后自动换盘装置上升至指定位置托举1#工字轮下盘,再换入新盘开始循环排线。

1.3 自动换盘装置设计方案

为了实现拉丝机的自动换盘的功能,考虑实际工作环境,此处选择液压系统来驱动举升装置。液压举升装置的类型有许多种,为了节省空间选择使用剪叉式举升结构。

该自动换盘装置处于夹紧机构的下方,静止时的高度应不大于200 mm。在正常工作过程中,举升装置上升高度为253 mm初始高度为200 mm,承受的最大重量为300 kg。

笔者选用剪叉式液压举升结构还有一个重要的优点在于它折叠结构升降稳定,举升过程比较平稳;剪叉结构坚固,间隙较小,上升过程不会出现摇晃。

2 自动换盘装置的静力学分析

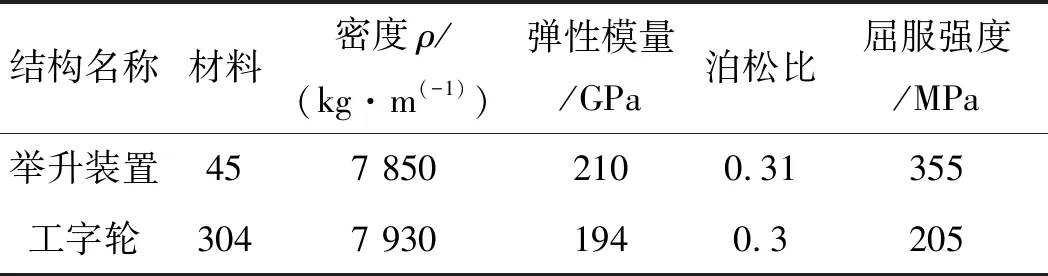

2.1 材料设置和网格划分

笔者将已建立好的换盘举升装置和工字轮三维模型保存为stp格式,导入进ANSYS Workbench中[6],设置举升面板、剪叉架以及工字轮的材料属性。由于液压缸为常规外购件,在进行结构的有限元分析时可去除液压缸部分,对举升装置的简化模型进行有限元分析;举升装置整体选用45钢,工字轮材料为304不锈钢。

举升装置和工字轮材料属性如表1所示。

表1 材料属性

举升模型材料设置完后,笔者利用ANSYS对顶板模型进行网格划分,在网格尺寸设置中将网格单元设置为四面体单元,细化网格,全局划分为6 mm网格,托板开槽处为3 mm网格。

生成的网格单元数为164 721,节点数251 711。对剪叉架受力分析时,全局划分为3 mm网格,四面体单元;单元数为172 926,节点数278 515。笔者对生成的网格进行质量评估,采用正交质量评估,网格质量符合要求。

2.2 约束与载荷施加

2.2.1 举升装置载荷施加

根据举升装置在实际工作状况下的受载状况,进行约束与载荷施加;托板底部4个支脚为固定约束。托板、剪叉架受力图如图4所示。

图4 托板、剪叉架受力图

在托板开槽中施加竖直向下F=6 000 N的力,方向为竖直向下;剪叉架底部支脚处为固定约束,顶部支脚处施加6 000 N竖直向下的力。

2.2.2 工字轮载荷施加计算

工字轮通过电机传递扭矩开始转动,排线装置中的排线器在系统控制下向工字轮内侧移动,到达限定位置时,剪线装置下压钢丝使得钢丝通过工字轮的旋转将钢丝卡入工字轮底部凹槽中,开始旋转缠收钢丝,到达计米值时,排线装置开始移动进行下一工字轮的排线,排线滑块移至工字轮内侧,剪线装置下压使钢丝卡入凹槽顶部弧口处,剪断钢丝。在此过程中,工字轮旋转将钢丝卡入凹槽时,工字轮与钢丝之间产生作用力与反作用力。

笔者利用ANSYS分析改造后的新型工字轮在拉拔过程中的强度。分析过程中,槽口底部所施加力为F2,施加在轮盘顶部弧口处的力为F2。

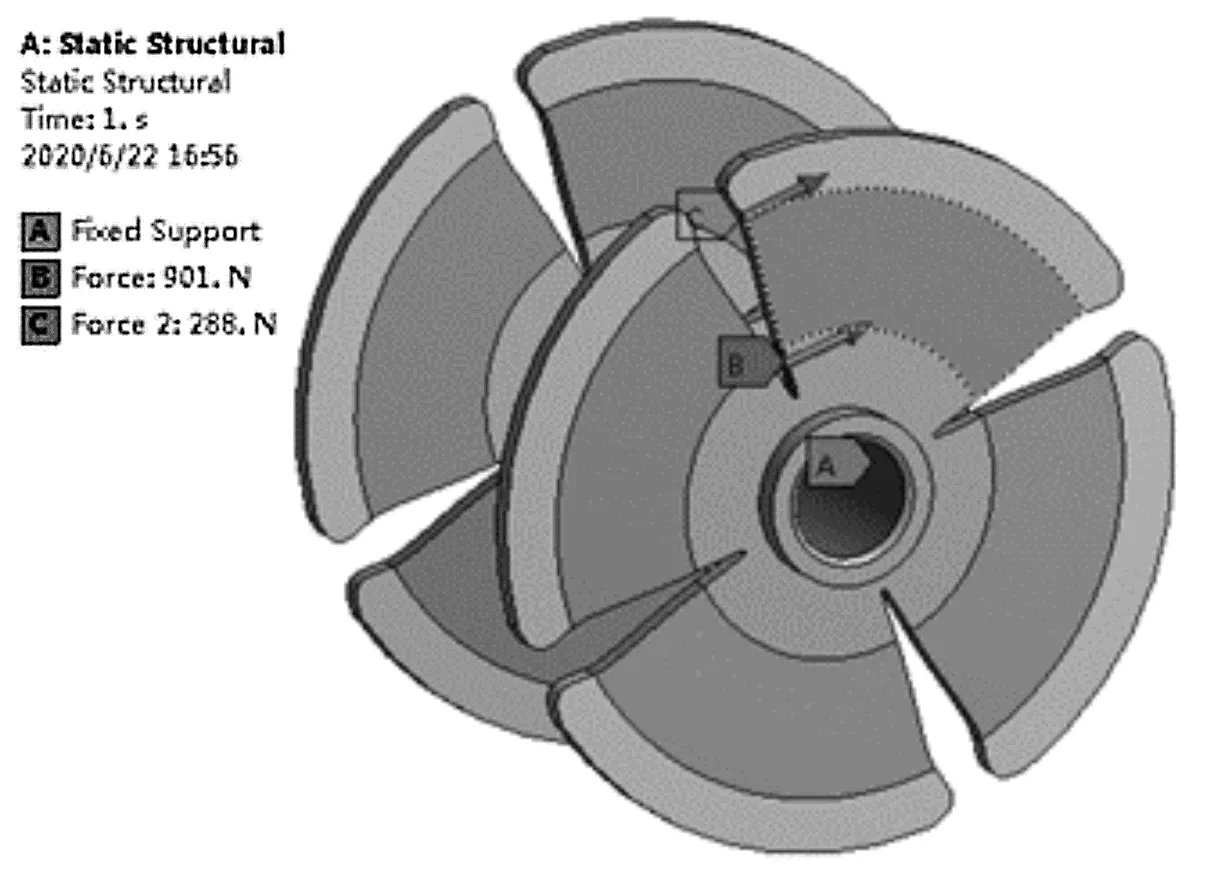

工字轮载荷施加方向如图5所示。

图5 工字轮载荷施加

载荷施加计算公式如下所示:

P=FV

(1)

V=2πRn

(2)

式中:P—功率,kW;F—扭力,N;V—线速度,m/s;R—作用半径,mm;n—转速,r/min。

其中:电机功率为P=11 kW,电机转速为n=1 460 r/min,由式(2)可以算出线速度V=38.20 m/s,代入式(1)得扭力F1=288 N;同理可得扭力F2=901 N。

2.3 结果后处理

2.3.1 模型总变形分析

在ANSYS静力学分析中,选择模型总变形量分析模块,系统会根据分析模型的约束条件和载荷,计算出X、Y、Z方向的变形量,由下式得出总能变形量:

(3)

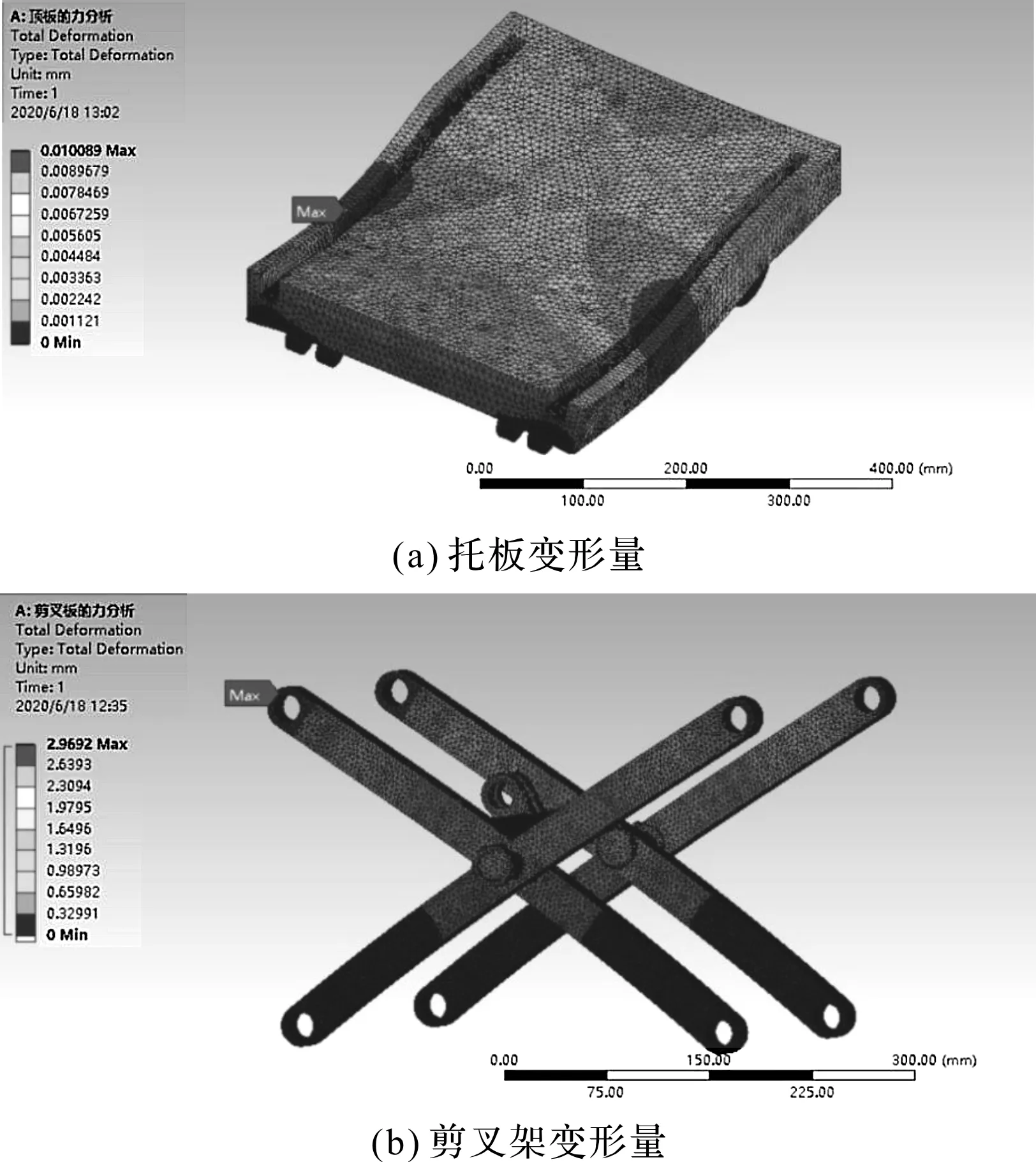

通过系统运算求解,可得出所需分析模型的总变形云图如图6所示。

图6 模型总变形量云图

从总变形量得知,模型最大变形量位于剪叉架两支点中间,变形量呈对称分布,托板最大变形量为0.010 089 mm,剪叉架最大变形量为2.97 mm;可见其受力情况良好,在合理变形内。

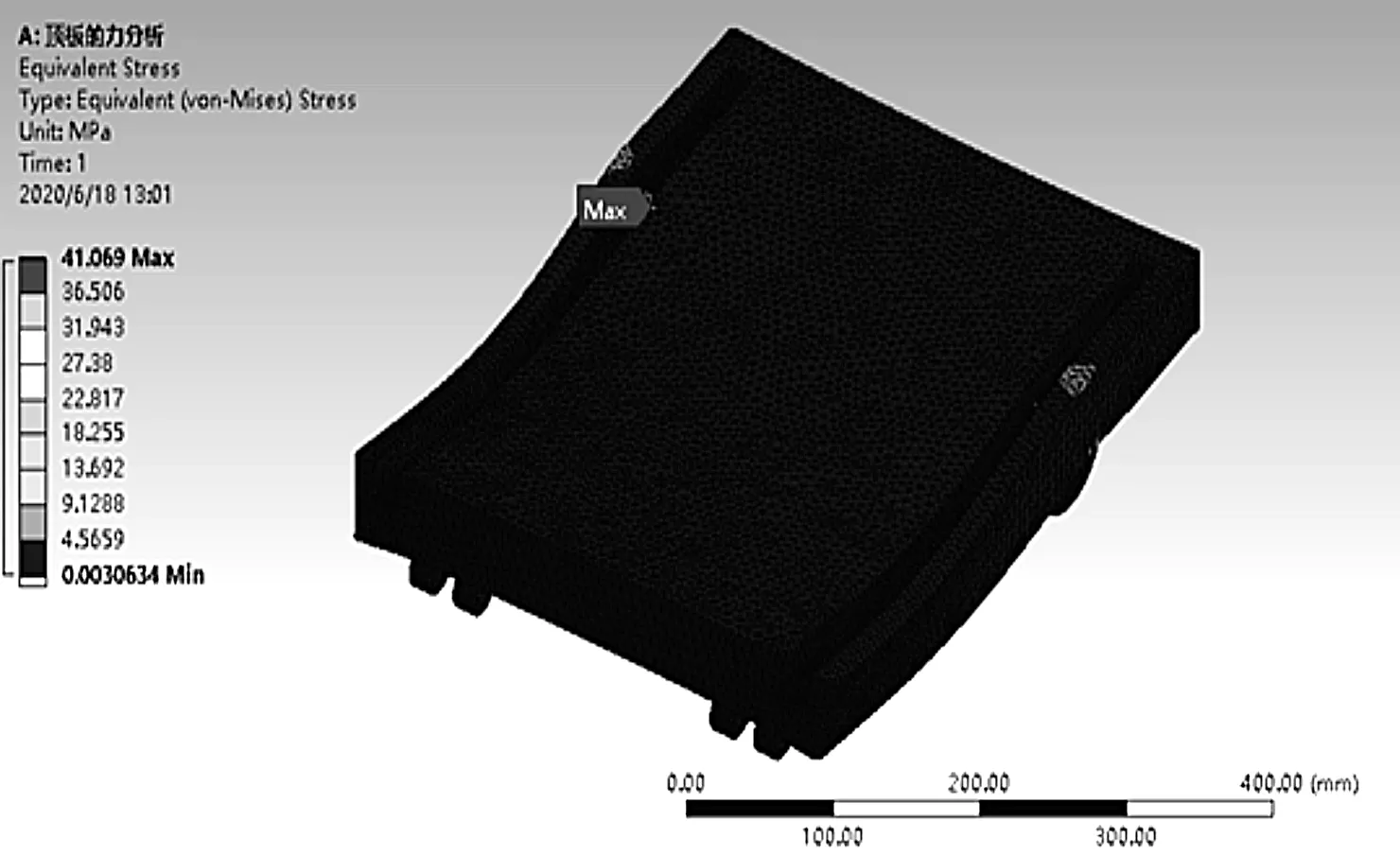

2.3.2 模型应力分析

根据ANSYS有限元应力分析原理,笔者计算得出举升装置有限元应力云图,如图7所示。

图7 模型应力

由分析结果可知,托板处最大应力发生在托板与滚动轮接触位置,最大应力为41.069 MPa,剪叉架最大应力位于两剪叉板交接处,为222.3 MPa;发生的应力均小于材料的屈服强度355 MPa。

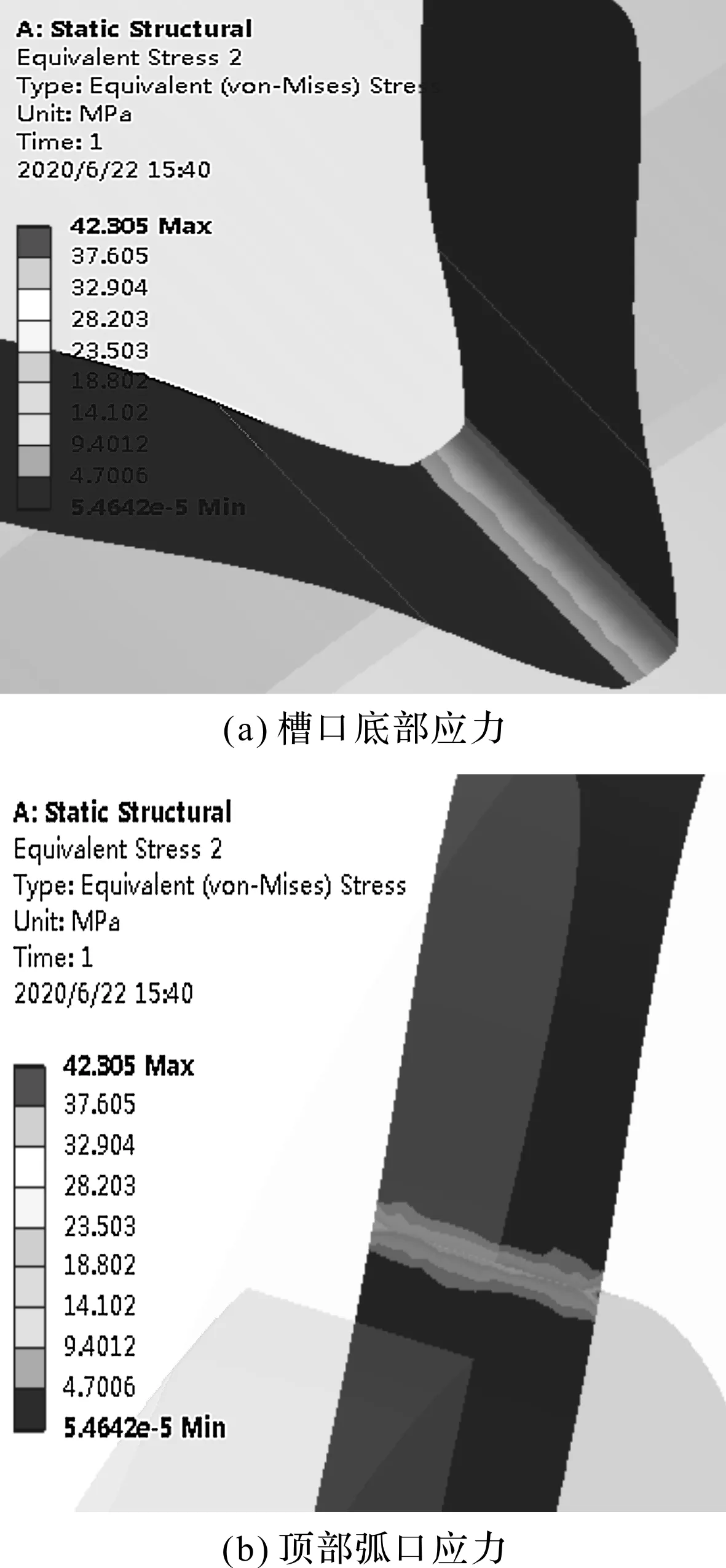

工字轮应力云图如图8所示。

图8 工字轮应力云图

工字轮槽口底部最大应力为28.203 MPa,轮盘顶部最大37.605 MPa,远小于材料的屈服强度205 MPa。

通过ANSYS静力学分析,笔者对设计的结构施加实际工况下的作用力,得到受力应力应变云图以及最大变形量。分析结果表明,所设计的结构合理,强度安全可靠,刚度足够,满足实际需求。

3 仿真方案的建立

笔者利用UG进行动力学仿真分析,根据设计模型特点,该机构运动分析需要设置9个运动体,命名为B001~B009。在进行动力学分析过程中,通常需要考虑运动体的质量属性。因此,在创建运动体时,要视情况来定义运动体质量属性。此处选择系统默认指派的材料、惯性、质量等属性来定义运动体。

动力学仿真流程如图9所示[7-10]。

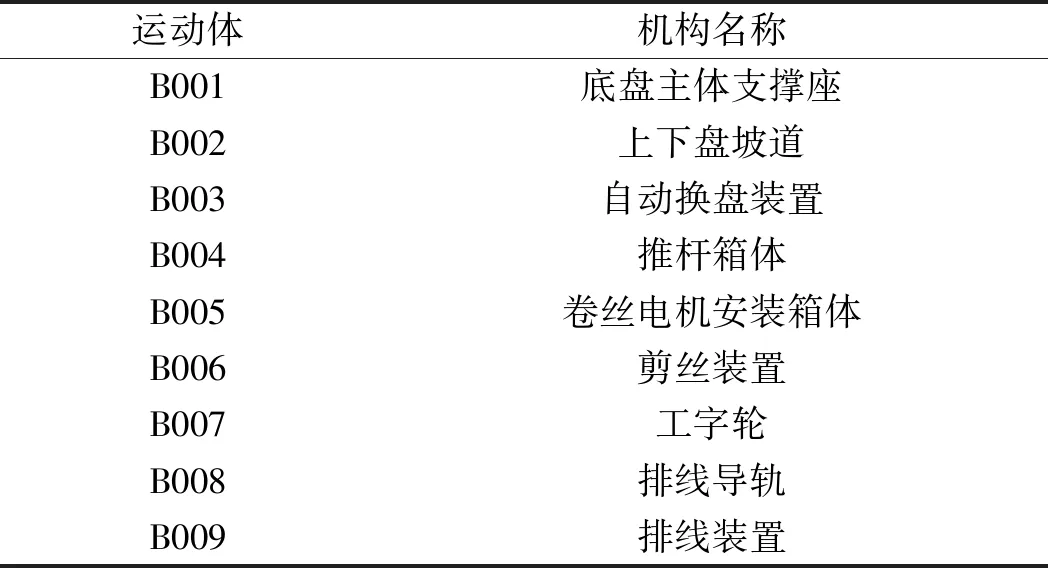

仿真过程中运动体设置如表2所示。

图9 动力学仿真流程

表2 运动体设置列表

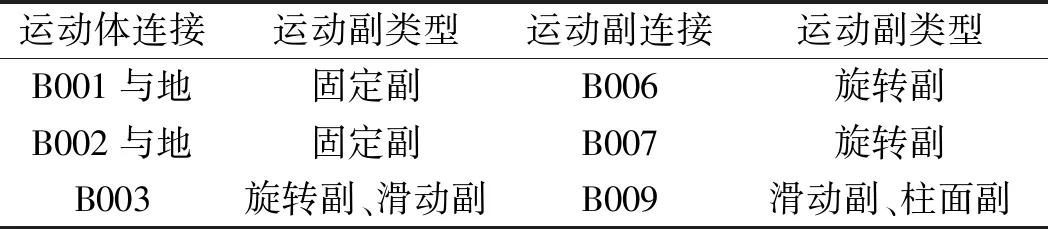

3.1 运动副定义

运动副又分为固定运动副(限制机构运动)和无固定运动副(允许运动的机构)。通过机构工作原理添加定义运动副,运动副定义如表3所示。

表3 运动副列表

3.2 运动驱动添加

3.2.1 运动驱动的选择

运动驱动指添加在运动副上控制机构运动的运动参数,根据双盘拉丝机在实际工作时的运动规律、时间差及完成动作的顺序。选择运动函数中的STEP函数作为本文仿真中运动副的运动驱动。STEP(x、x0、h0、x1、h1)是阶梯(STEP Function)函数[11-13],其定义如下:

(4)

式中:x—时间自变量,s;x0—函数初始时刻x的值,s;h0—初始位移,mm;x1—位函数终止后x的值,s;h1—函数终止位移,mm。

3.2.2 运动函数STEP驱动的设置

为了保证拉丝机更准确的实现上盘-排线拉丝-托举-下盘的工作过程, 笔者应用STEP运动函数的函数类型做出运动副的函数驱动形式,经反复实验修改后,做出各运动副的运动仿真数据。

运动服驱动阶梯函数如表4所示。

表4 运动副驱动阶梯函数

鉴于双盘拉丝机的结构较为复杂,考虑到仿真的简便,笔者在UG仿真过程中作如下假设:

(1)个别运动副内的摩擦力忽略不计;

(2)各运动副之间均为刚性连接,内部间隙不计。

4 仿真及结果分析

4.1 解算方案建立

在创建完运动体、定义完正确的运动副之后,笔者在指定的首先开始运动的运动副上施加运动驱动,然后单击“解算方案”,解算类型设置为“常规驱动”,分析类型为“运动学/动力学”;仿真时间为30 s,步数为1 500(为了使仿真分析更合理,通常把仿真时间和步数与运动件走过的位移设置为具有一定的比例关系),重力方向竖直向下,点击“确定”开始求解;通过动力学仿真分析,可以分析机构的位移、速度、加速度等运动特征。

在进行仿真时,双盘拉丝机各运动件在STEP运动阶梯函数控制下完成换盘动作。

拉丝机在STEP函数控制下的动作流程如表5所示。

表5 拉丝机在STEP函数控制下的动作流程

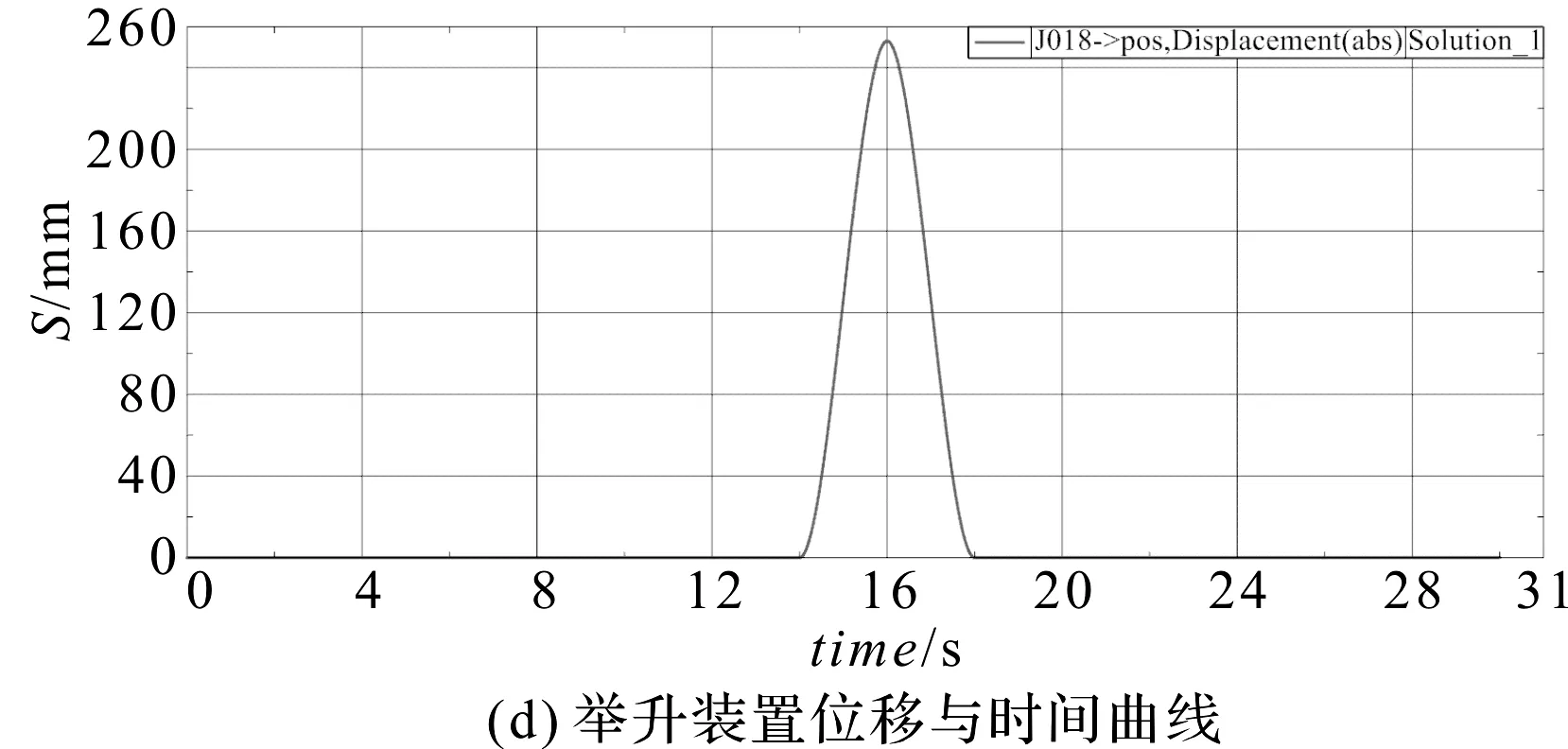

4.2 位移、速度、加速度仿真结果分析

在UG完成解算后,查看运动仿真动画效果。结果表明,整个机构能够实现顺利运转;通过运动导航器窗口分别选择运动对象J001、J003、J018为主要分析对象,然后选择在Excel电子表格显示结果,这样就可以得到双盘拉丝机的位移(displacement)、速度(velocity)、加速度(acceleration)与时间的对应关系曲线图。

双盘拉丝机位移、速度、加速度与时间关系曲线仿真结果如图10所示。

图10 双盘拉丝机位移、速度、加速度与时间关系

通过反复的模拟、修改及仿真,最终得到双盘拉丝机主要运动零件的位移、速度、加速度。得到工字轮转动曲线为其中一个工字轮的工作状态(由于工字轮2的运动状态与工字轮1相符合,此处不再做详细介绍)。从仿真曲线结果中可以看出,双盘拉丝机各零部件可以平稳地运行,符合实际工作要求。

5 结束语

笔者利用UG12.0软件建立了双盘拉丝机自动换盘装置三维模型,并进行了整体机构的运动仿真分析;通过ANSYS Workbench软件对换盘装置和新型工字轮结构进行了静力学分析,得到结果如下:

(1)由静力学分析可知,举升装置模型的两支点中间变形量最大,呈对称分布,托板最大变形量为0.010 089 mm,剪叉架最大变形量为2.97 mm,受力在合理变形内;托板处最大应力发生在托板与滚动轮接触位置,最大应力为41.069 MPa,剪叉架最大应力位于两剪叉板交接处,为222.3 MPa,均小于材料的屈服强度355 MPa;工字轮槽口底部最大应力为28.203 MPa,轮盘顶部最大37.605 MPa,远小于材料的屈服强度205 MPa。因此,举升结构、新型工字轮的强度均满足实际工作要求;

(2)通过进行动力学仿真,得到了双盘拉丝机各部件的运动规律和工作过程,自动换盘装置设计方案上升最大位移为253 mm。

仿真结果表明,自动换盘装置设计方案基本合理,符合实际工作要求。该结果可对进一步提升拉丝速度、换盘时间及优化双盘拉丝机结构提供依据。